单行星排混联式混合动力构型设计及性能验证

2022-11-28初镛坤常依乐聂孟稳谭树梁

初镛坤,杨 坤, 2,常依乐,聂孟稳,谭树梁

(1.山东理工大学交通与车辆工程学院,山东淄博 255000;2.山东意威汽车科技有限公司,山东淄博 255000;3.一汽解放汽车有限公司商用车开发院,吉林长春 130011)

随着能源危机和环境污染问题的加剧,国家对汽车油耗和排放的要求日益严格。行星排混联式混合动力汽车(planetary gearset power-split hybrid electric vehicle,PPHEV)因能通过电机调节发动机的转速和转矩,优化发动机工作区间,成为汽车行业的研究热点[1-4]。在PPHEV整车构型方面,这些研究主要可以分为2个方面:构型分析方法和构型拓扑结构设计。在构型分析方法方面,KANG等[5]和ZHANG[6]分别用杠杆法和键合图法分析了行星排混合动力构型中各动力总成部件的转速转矩关系,表明多行星排构型中各动力总成部件的转速转矩关系较为复杂。ZHUANG等[7]和刘强寿[8]则分别将D矩阵法和数学图论理论应用于行星排混合动力构型的动力学建模和可行性验证,结果表明,与单行星排构型相比,多行星排构型能够实现更多工作模式,消除功率循环,提高整车动力性和经济性。在构型拓扑结构设计方面,SON等[9]以降低动力传动系统功率损失为目标,通过在单行星排混合动力构型上布置离合器和制动器,提出了一种多模式单行星排混合动力构型的设计方法。HU等[10]以发动机、电机和传动系的综合效率最优为目标,提出了一种单行星排混合动力构型的设计方法。耿文冉等[11]通过离合器的布置,对CHS(corun hybrid system)多行星排构型的拓扑结构进行优化,提高了整车经济性。综上所述,针对PPHEV整车构型,学者们以提高混合动力系统效率和整车动力性和经济性为目标,从构型分析方法和构型拓扑结构设计2个方面展开研究。其中,多行星排构型易于实现多种工作模式,显著提高整车动力性和经济性,所以目前有关PPHEV整车构型的大部分研究是基于多行星排构型展开的。而与多行星排构型相比,单行星排构型中各动力总成部件的转速转矩关系较为简单,因而控制较为简便。但现有单行星排构型能实现的工作模式较少,难以兼顾整车动力性和经济性,且工作时可能出现功率循环,产生能量损耗,降低整车经济性。

针对上述问题,本文提出一种结合自动离合器、自动制动器和减速齿轮副的新型单行星排混联式混合动力构型,并针对某乘用车进行关键总成参数匹配、行星排齿轮结构设计和强度分析。以发动机燃油经济性最佳为目标,对行星排混联式混合动力汽车基于逻辑门限的能量管理控制策略进行研究,并利用AVL Cruise和MATLAB/Simulink/Stateflow搭建联合仿真平台,对整车动力性和经济性进行验证。

1 新型单行星排混联式混合动力构型设计

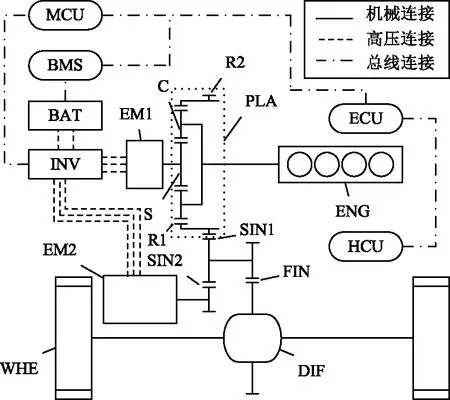

图1是一种现有的单行星排混联式混合动力构型,以下简称为构型A。

图1 构型A拓扑结构

图1中,ENG,EM1和EM2分别为发动机、发电机和驱动电机;PLA为行星排,其中,S,C,R1和R2分别为太阳轮、行星架、内齿圈和外齿圈;SIN1,SIN2,FIN,DIF和WHE分别为行星排减速器、驱动电机减速器、主减速器、差速器和驱动轮;BAT,INV,BMS,MCU,ECU和HCU分别为动力电池、电机逆变器、电池管理系统、电机控制器、发动机控制器和整车控制器。由图1可知,发动机ENG与行星架C相连,发电机EM1与太阳轮S相连,行星排PLA通过外齿圈R2输出动力,动力经行星排减速器SIN1传递至主减速器FIN;驱动电机EM2通过驱动电机减速器SIN2将动力传递至主减速器FIN;整车控制器HCU、电池管理系统BMS、电机逆变器INV及其他控制器之间通过CAN总线进行信息交互[12]。

采用构型A的PPHEV简称为PPHEV-A。PPHEV-A在行星排作用下可以进行功率分流。为了便于分析功率分流模式下发动机、发电机和驱动电机的转速和转矩关系,作出如下假设:车速和整车的驱动需求转矩的符号为正;发动机、发电机和驱动电机输出功率时功率的符号为正;发动机在输出功率时的转速和转矩的符号都为正。则基于上述假设,发动机、发电机和驱动电机三者在行星排约束下的转速、转矩和机械功率满足表1中的关系。表中,neng_opt和Teng_opt分别表示发动机燃油经济性最佳的工作区的转速和转矩;ua为车速;k为行星排特征参数;i0,i1和i2分别为主减速器、行星排减速器和驱动电机减速器传动比;r为车轮滚动半径;Tr为整车的驱动需求转矩。

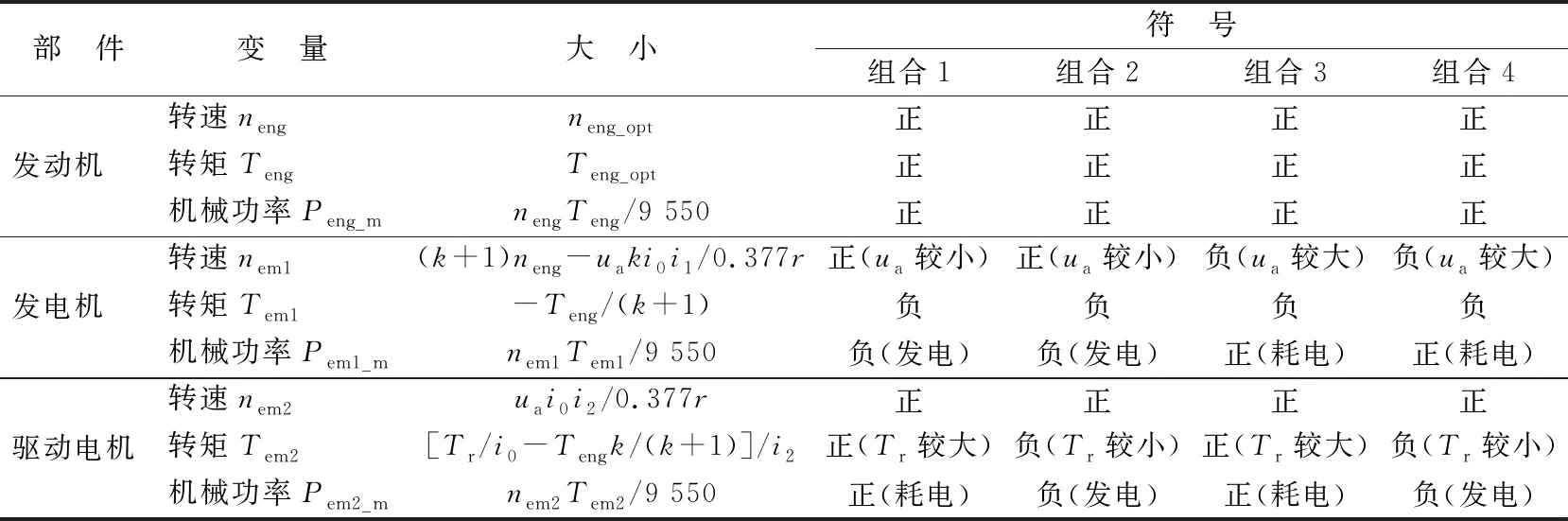

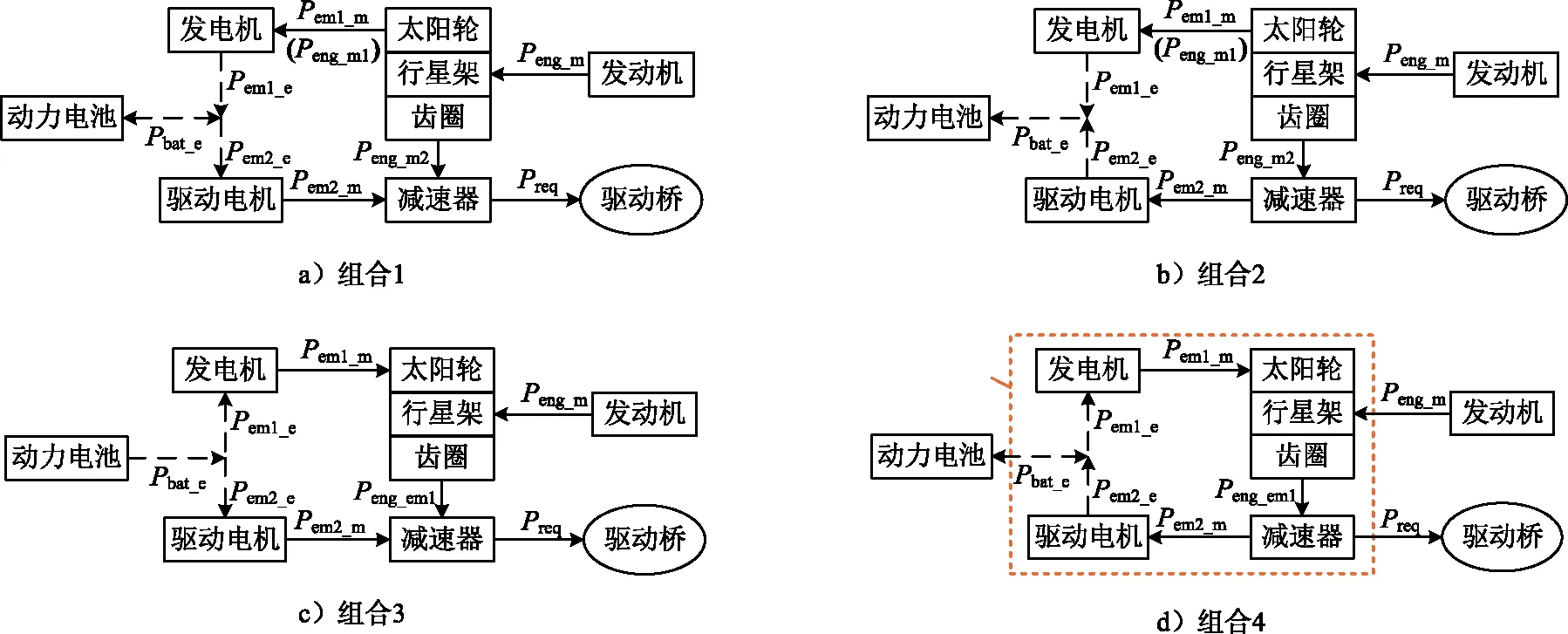

表1 部件的转速、转矩和机械功率的关系

由表1可知,在功率分流模式下,当车速ua和驱动需求转矩Tr一定时,可以通过连续调节发电机转速nem1来调节发动机转速neng、通过调节驱动电机转矩Tem2来调节发动机转矩Teng,从而实现发动机工作区间的优化和无级变速,提高发动机燃油经济性[13]。其中,根据车速ua与发动机转速neng以及驱动需求转矩Tr与发动机转矩Teng的相对大小,各变量会出现4种符号组合,4种符号组合下的功率流如图2所示。

图2 4种符号组合下的功率流示意

图2中,Peng_m为发动机输出的机械功率;Peng_m1和Peng_m2分别为通过太阳轮和齿圈输出的发动机机械功率;Pem1_m和Pem1_e分别为发电机机械功率和电功率;Pem2_m和Pem2_e分别为驱动电机机械功率和电功率;Pbat_e为动力电池电功率;Peng_em1为通过齿圈输出的发动机和发电机的机械功率;Preq为驱动需求功率。在组合1中,发动机在燃油经济性最佳的工作区内工作,其机械功率Peng_m通过行星架输入行星排,被行星排分流:一部分功率Peng_m1通过太阳轮输入发电机,被发电机回收为电功率Pem1_e;另一部分功率Peng_m2通过齿圈输入减速器。此时Peng_m2不大于Preq,所以驱动电机需要补偿功率Pem2_m。动力电池根据发电机回收的电功率Pem1_e与驱动电机需求的电功率Pem2_e的相对大小来回收或补偿电功率Pbat_e。组合2与组合1相比,Peng_m2大于Preq,所以驱动电机需要回收剩余功率Pem2_m。动力电池则回收来自发电机和驱动电机的电功率Pbat_e。组合3与组合1相比,由于车速ua较大,此时发电机机械功率符号为正,即输出机械功率Pem1_m。又因为Peng_em1不大于Preq,所以驱动电机需要补偿功率Pem2_m。动力电池则基于发电机和驱动电机的需求来输出电功率Pbat_e。组合4与组合3相比,Peng_em1大于Preq,所以驱动电机需要回收剩余功率Pem2_m。动力电池根据发电机需求的电功率Pem1_e与驱动电机回收的电功率Pem2_e的相对大小来补偿或回收电功率Pbat_e。由图2 d)可知,此时出现了功率循环现象,即此时发电机和发动机输出的机械功率的一部分被驱动电机以电功率的形式回收,这部分电功率的一部分又被发电机转化为机械功率输出,形成循环。从能量的角度来看,这部分能量经过多次转换,增大了混合动力汽车动力传动系的功率和能量损失,从而降低了整车燃油经济性和动力性。同时,功率循环也会加大动力传动系构件上的载荷,加剧构件的磨损,产生较大的振动和噪声[14]。

针对这一问题,本文基于构型A,通过自动离合器、制动器和减速器的布置,得到图3所示的构型B。

图3 构型B拓扑结构

由图3可知,与构型A相比,构型B增设了1个发动机减速器SIN3、1个自动制动器BRK和3个自动离合器CLU1,CLU2,CLU3,其他部件缩写的含义与图1相同。这一布置可带来3个优势:1)当汽车高速行驶时,离合器CLU1分离,CLU2接合,CLU3分离,发电机关闭,发动机通过减速器SIN3直接驱动汽车,避免出现功率循环。2)当汽车的驱动需求转矩较大时,离合器CLU1分离,CLU2接合,CLU3分离,制动器BRK锁止。发电机参与驱动,可以在短时间内提供更大的驱动转矩,提高汽车动力性。3)当电池电量较低时,离合器CLU1分离,切断发动机和发电机与驱动桥之间的机械连接,使发电机在为电池充电时不受行驶工况变化的影响,从而提高充电速度。

采用构型B的PPHEV简称为PPHEV-B。PPHEV-B主要有8种工作模式,包括驻车模式、纯电驱动模式、启动发动机模式(功率分流)、功率分流驱动模式、启动发动机模式(并联)、并联驱动模式、滑行减速模式、制动能量回收模式。各模式下的主要部件的工作状态如表2所示。

表2 主要部件的工作状态

2 关键总成参数匹配

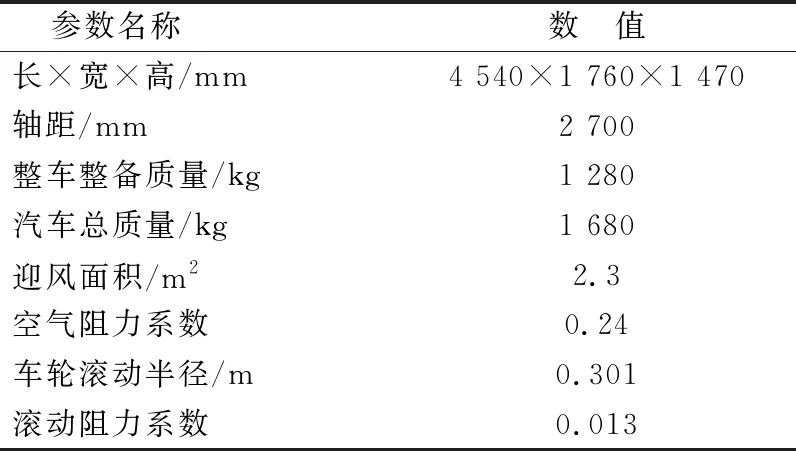

基于表3和表4所示的某乘用车的整车性能指标和基本参数,对PPHEV-B进行关键总成参数匹配,主要包括发动机、驱动电机、发电机、动力电池和传动系统的参数。

表3 整车性能指标

表4 整车基本参数

发动机功率要满足汽车在水平或某一较小坡度路面上高速巡航时的动力性要求和目标循环工况的平均功率要求,还要满足车载附件的功率要求[15]。

发电机功率要满足驻车充电的功率要求;转矩要满足快速启停发动机的要求;要具有较宽的调速范围[15-16]。

驱动电机要满足汽车的动力性要求和制动能量回收时的发电功率要求,还要满足快速启停发动机的要求[17]。

动力电池要满足汽车在高速、急加速等工况下的功率和能量要求[18]。

传动系统的参数应满足如下要求:1)行星排特征参数应保证启动发动机时发电机不会超速;2)发动机减速器速比应保证整车达到最高车速时发动机不会超速;3)发动机减速器速比应满足整车全负荷加速和爬坡时的驱动转矩需求;4)发动机减速器速比应保证混合动力系统不出现功率循环;5)驱动电机减速器速比应保证整车达到最高车速时驱动电机不会超速;6)驱动电机减速器速比应满足整车全负荷加速和爬坡时的驱动转矩需求。

以上要求用公式表示如下:

(1)

式中:k为行星排特征参数;nem1_max为发电机最高转速;neng_idl为发动机怠速转速;i3为发动机减速器速比;r为车轮滚动半径;neng_max为发动机最高转速;i0为主减速器速比;ua为车速;Treq_max为整车全负荷加速和爬坡时的最大驱动需求转矩;Teng_max为发动机最大转矩;Tem1_max为发电机峰值转矩;i1为行星排减速器速比;i2为驱动电机减速器速比;nem2_max为驱动电机最高转速;Tem2_max为驱动电机峰值转矩。

PPHEV-A和PPHEV-B的关键总成参数如表5所示。由表5可知,PPHEV-A和PPHEV-B的关键总成参数主要在传动系统方面有所不同,主要原因是PPHEV-A和PPHEV-B的拓扑结构及工作模式不同。

表5 关键总成参数匹配结果

3 行星排齿轮结构设计和强度分析

行星排是PPHEV-B中实现功率分流和无级变速的关键部件,需要具有足够的强度。基于关键总成参数匹配结果,对PPHEV-B的行星排各齿轮进行结构设计和强度分析。

3.1 结构设计

斜齿轮与直齿轮相比,具有传动平稳和承载能力高的优点。所以行星排的齿轮选用渐开线斜齿圆柱齿轮,齿轮齿宽由式(2)计算得到[19]。

b=kcmn,

(2)

式中:kc为齿宽系数;mn为齿轮法面模数。

在行星排中,齿轮的齿数及行星轮的数目应满足传动比条件、同心条件、装配条件和邻接条件[20],即式(3)。行星排的太阳轮、行星轮和内齿圈的齿数可通过式(3)计算得到。

(3)

式中:i1H为太阳轮与行星架的速比;z1,z2和z3分别为太阳轮、行星轮和内齿圈的齿数;γ为相邻2个行星轮之间的太阳轮齿距的个数;N为行星轮数目;l为相邻行星轮的中心距;d13为行星轮的齿顶圆直径。

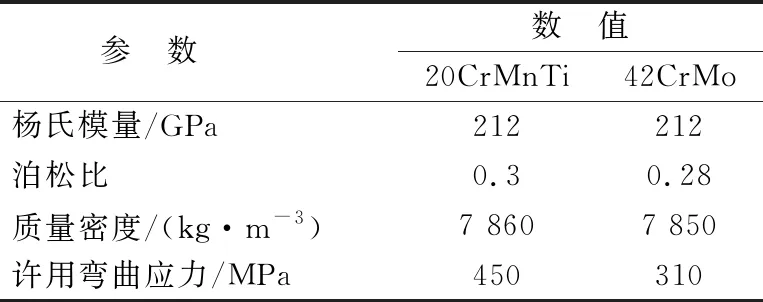

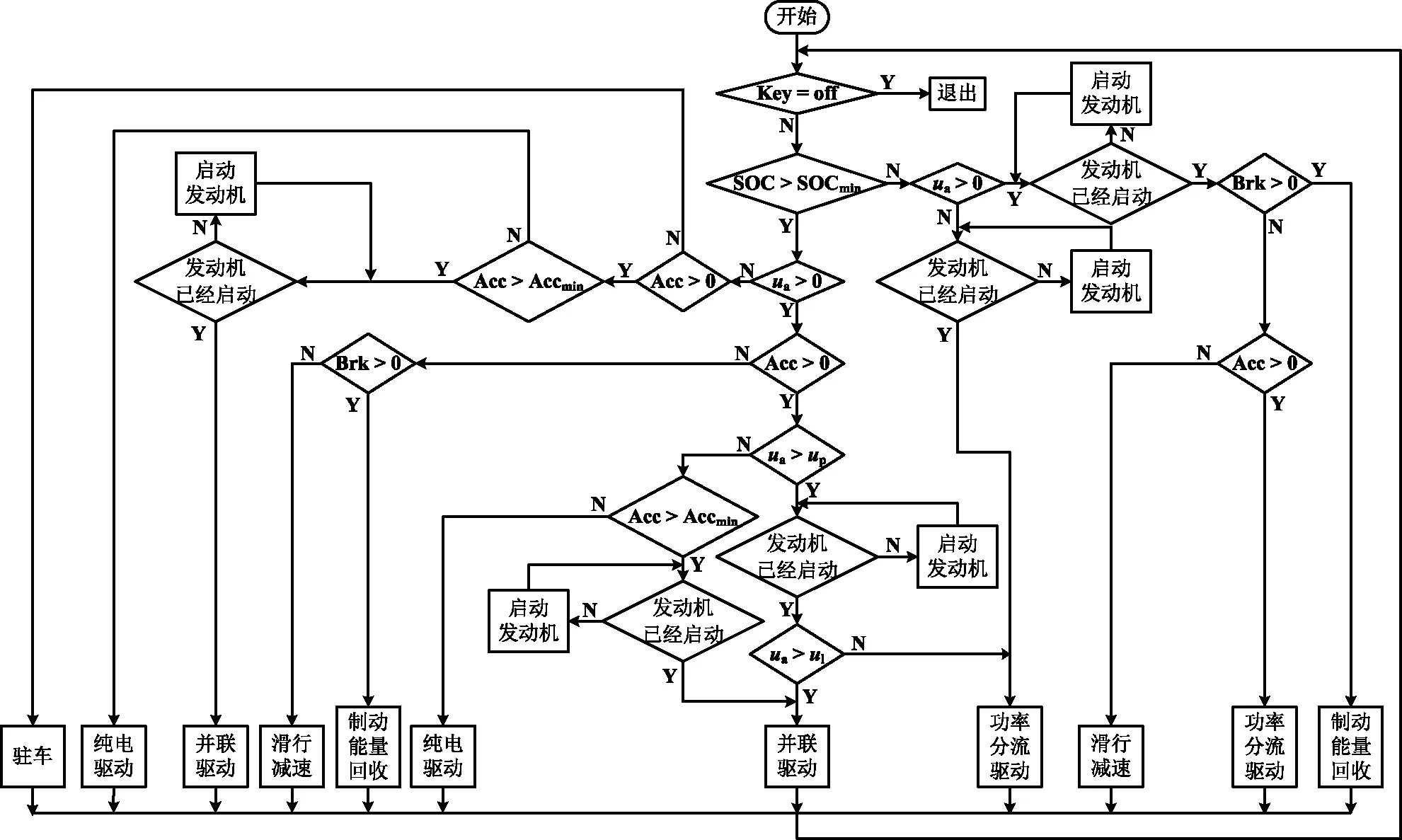

由式(3)可得行星排各齿轮的结构参数如表6所示,利用CATIA建立行星排的三维模型如图4所示。

表6 行星排各齿轮的结构参数

图4 行星排三维模型

3.2 强度分析

3.2.1 太阳轮和行星轮

1)三维模型导入

将基于CATIA搭建的三维模型导入至ANSYS workbench结构静力学分析模块。

2)材料参数及网格划分

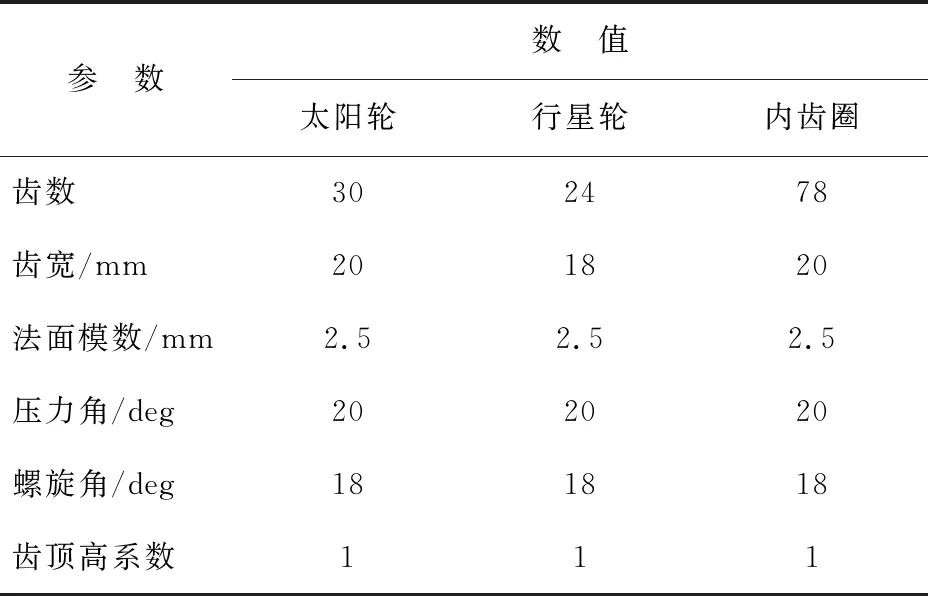

太阳轮和行星轮材料设为42CrMo,内齿圈材料设为20CrMnTi,材料物理性质如表7所示。采用六面体网格划分法对齿轮副进行网格划分,为了减小局部误差,细化齿轮啮合区域的局部网格划分[20-21]。

表7 材料的物理性质

3)接触对的建立

根据接触对的定义原则,当齿轮副中一个大面与一个小面接触时,将大面定义为目标面,小面定义为接触面[20-21]。因此将接触面较大的太阳轮齿面定义为目标面,将行星轮齿面定义为接触面,并设定摩擦系数为0.2。

4)约束与载荷

对太阳轮、行星轮和内齿圈的接触面分别施加载荷,所受的圆周力、径向力、轴向力可由式(4)求得[20]:

(4)

式中:Ft为圆周力;T为齿轮输入转矩;d为分度圆直径;α为压力角;β为螺旋角;Fr为径向力;Fa为轴向力。

由式(4)求得齿轮的最大载荷:Ft为3 520 N,Fr为1 347 N,Fa为1 143 N。即对行星轮、太阳轮的接触面分别施加圆周载荷3 520 N、径向载荷1 347 N、轴向载荷1 143 N。经过对齿轮副的强度分析,齿轮副的最大等效应力为306.25 MPa,发生在行星轮齿根处,小于许用弯曲应力310 MPa,符合设计要求,分析结果如图5 a)所示。

3.2.2 内齿圈和行星轮

参照太阳轮和行星轮这对齿轮副的强度分析方法,对内齿圈和行星轮这对齿轮副进行分析,具体分析过程此处不再赘述。经过分析,齿轮副的等效应力最大为182.13 MPa,发生在内齿圈齿根处,小于许用弯曲应力450 MPa,符合设计要求,分析结果如图5 b)所示。

图5 等效应力云图

4 整车能量管理控制策略

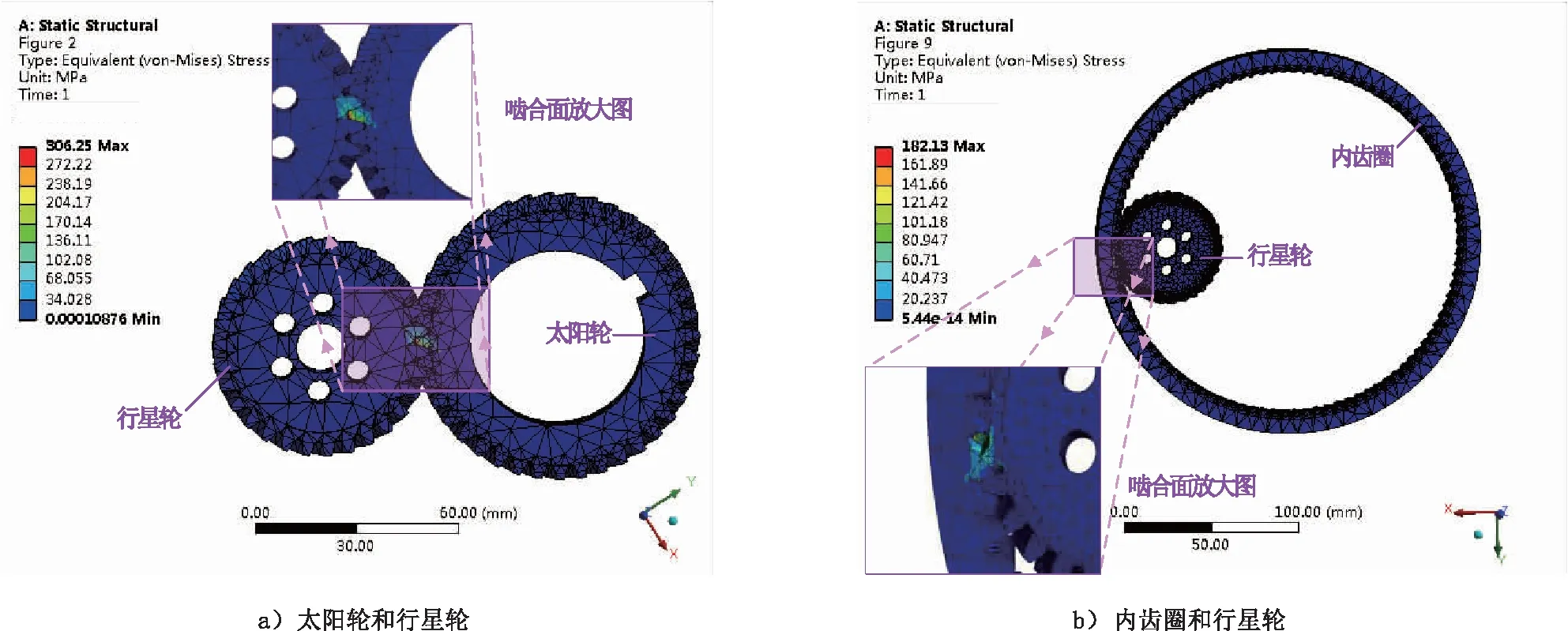

基于PPHEV-B的整车性能指标与工作模式提出了以发动机燃油经济性最佳为目标的逻辑门限控制策略,并基于MATLAB/Simulink/Stateflow搭建了相应的整车控制模型。控制模型的主要控制变量及逻辑门限如表8所示,整车控制流程如图6所示。各工作模式的控制逻辑说明如下。

表8 主要控制变量及逻辑门限

图6 整车控制流程

4.1 驻车模式

当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1和CLU2分离、CLU3接合、自动制动器BRK锁止;发动机、发电机和驱动电机都关闭。此时,若发动机转速较高,则发电机提供制动转矩使发动机快速关停,并将回收的制动能量充入动力电池。

4.2 纯电驱动模式

当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1和CLU2分离、CLU3接合、自动制动器BRK锁止;发动机和发电机关闭;驱动电机消耗动力电池的电能,提供全部的整车驱动需求转矩。此时,若发动机转速较高,则发电机提供制动转矩使发动机快速关停,并将回收的制动能量充入动力电池。

4.3 启动发动机(功率分流)模式

这一模式是进入功率分流驱动模式的前置过渡模式,当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1和CLU2分离、CLU3接合、自动制动器BRK锁止;发电机消耗动力电池的电能,拖动发动机提高转速至点火启动;驱动电机消耗动力电池的电能,提供全部的整车驱动需求转矩。

4.4 功率分流驱动模式

当满足这一模式进入条件时,在整车控制器的控制下,自动离合器CLU1接合、CLU2分离、CLU3接合、自动制动器BRK松开;发动机在燃油经济性最佳的曲线上工作;发电机基于车速和发动机的目标工作转速对发动机的当前转速进行调节,实现无极变速;驱动电机基于整车驱动需求转矩和发动机的目标工作转矩对发动机的当前转矩进行调节。当动力电池SOC较低时,发动机提供额外的转矩用于发电机给动力电池充电。

4.5 启动发动机(并联)模式

这一模式是进入并联驱动模式的前置过渡模式,当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1分离、CLU2接合、CLU3分离、自动制动器BRK锁止;发电机关闭;驱动电机消耗动力电池的电能,拖动发动机提高转速至点火启动,并提供全部的整车驱动需求转矩。

4.6 并联驱动模式

当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1分离、CLU2接合、CLU3接合、自动制动器BRK锁止;发动机在燃油经济性最佳的曲线上工作;当发动机提供的转矩无法满足驱动需求时,驱动电机消耗动力电池电能进行驱动转矩补偿,而当发动机提供的转矩超过驱动需求时,驱动电机工作在发电状态,利用多余的转矩给动力电池充电。此外,当发动机和驱动电机提供的转矩都无法满足驱动需求时,发电机也可以在短时间内工作在驱动状态,满足驱动需求。

4.7 滑行减速模式

当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1接合、CLU2分离、CLU3接合、自动制动器BRK松开;发动机断油;发电机消耗动力电池的电能,拖动发动机空转;驱动电机基于当前车速和电池SOC回收一部分汽车动能给动力电池充电。

4.8 制动能量回收模式

当满足这一模式的进入条件时,在整车控制器的控制下,自动离合器CLU1分离、CLU2分离、CLU3接合、自动制动器BRK锁止;发动机和发电机关闭;驱动电机基于当前车速、制动减速度和动力电池SOC回收一部分汽车动能给动力电池充电。此时,若驱动电机所能提供的制动力矩无法满足整车制动的需求,则制动器进行制动力矩补偿。

5 整车性能验证

5.1 联合仿真平台搭建

利用MATLAB/Simulink/Stateflow和AVL Cruise搭建联合仿真平台,对整车动力性和经济性进行验证。联合仿真平台的原理如图7所示。

图7 联合仿真平台原理

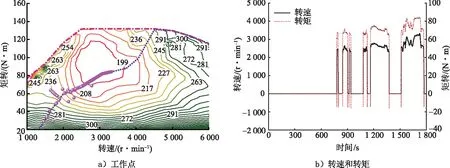

5.2 工作模式切换

在WLTC工况下对PPHEV-B的工作模式切换流程进行仿真验证。WLTC工况下的目标车速与实际车速如图8所示;工作模式与SOC变化如图9所示,其中模式代号1—7分别代表纯电驱动模式、启动发动机(功率分流)模式、功率分流驱动模式、启动发动机(并联)模式、并联驱动模式、滑行减速模式、制动能量回收模式(包含驻车模式);发动机、发电机和驱动电机三者的工作点、转速和转矩分别如图10—图12所示;PPHEV-A和PPHEV-B在WLTC工况下发动机、发电机和驱动电机三者的机械功率如图13所示。

图8 目标车速与实际车速

图9 工作模式与SOC

图8 b)为图8 a)中虚线框部分的局部放大,WLTC工况下实际车速与目标车速的绝对偏差的最大值为0.6 km/h,出现在902.8 s处,此时实际车速与目标车速的相对偏差为1.08%。由此可知,实际车速可较好地跟踪目标车速。

由图8和图9可知,汽车制动或静止时工作在制动能量回收模式(包含驻车模式);工况前780 s的车速低于纯电驱动模式的车速上限且SOC高于放电SOC下限,所以驱动时工作在纯电驱动模式;780 s后车速超过纯电驱动模式的车速上限,工作模式由纯电驱动模式经启动发动机(功率分流)模式切换到功率分流驱动模式;1 083 s时,虽然车速低于纯电驱动模式的车速上限,但此时电池SOC已低于放电SOC下限,所以由纯电驱动模式切换到功率分流驱动模式为电池充电;1 558 s时,车速超过功率分流驱动模式的车速上限,为避免出现功率循环,工作模式由功率分流驱动模式经启动发动机(并联)模式切换到并联驱动模式。综上所述,在WLTC工况下,工作模式切换可正常进行。

在图10 a)、图11 a)和图12 a)中,点划线为转矩外特性曲线,圆球为工作点;图10 a)中的点线为发动机最佳燃油经济曲线。由图10可知,发动机大部分时间工作在最佳燃油经济曲线上。由图11可知,发电机在启动发动机时耗电;在功率分流驱动模式下起调节发动机转速和发电的作用,且发电时大部分时间工作在高效率区域。由图12可知,驱动电机在纯电驱动模式下耗电;在功率分流驱动模式下通过耗电或发电来调节发动机转矩;在制动能量回收模式下发电。

图10 发动机的工作点、转速和转矩

图11 发电机的工作点、转速和转矩

图12 驱动电机的工作点、转速和转矩

由图13 a)可知,PPHEV-A在1 500~1 800 s的大部分时间内发动机和发电机的机械功率都为正,驱动电机的功率为负,发生了功率循环。而由图13 b)可知,PPHEV-B在WLTC工况中没有出现功率循环。

图13 发动机、发电机和驱动电机的机械功率

5.3 动力性

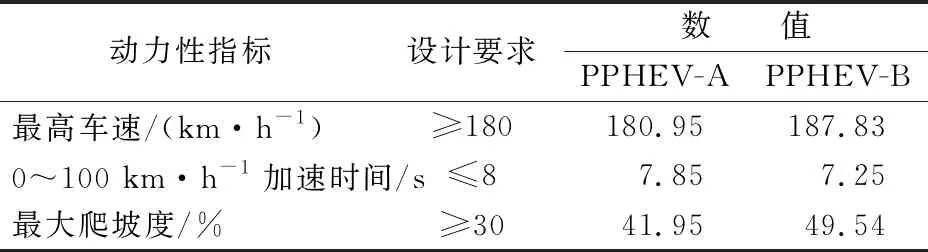

在全负荷加速工况和爬坡工况下对PPHEV-B的动力性进行仿真验证,并与PPHEV-A的动力性进行对比,结果如表9所示。

表9 动力性仿真结果

由表9可知,PPHEV-B的动力性满足设计要求,且与PPHEV-A相比,最高车速提高了3.8%,0~100 km/h加速时间缩短了7.64%,最大爬坡度提高了18.09%。综上所述,PPHEV-B的动力性优于PPHEV-A,主要原因是PPHEV-B在汽车的驱动需求转矩较大时可以工作在并联驱动模式,发电机参与驱动,可以在短时间内提供更大的驱动转矩,提高整车动力性。

5.4 经济性

在WLTC工况下对PPHEV-B的经济性进行仿真验证,并与PPHEV-A的经济性进行对比。结果表明,PPHEV-A和PPHEV-B的100 km综合油耗分别为4.77 L和4.06 L,满足经济性设计要求。与PPHEV-A相比,PPHEV-B的百公里综合油耗降低了14.88%。综上所述,PPHEV-B的经济性优于PPHEV-A,主要原因是PPHEV-B消除了功率循环,整车动力传动系统效率更高。

6 结 论

本文以消除功率循环和提高整车动力性和经济性为目标,提出了一种新型单行星排混联式混合动力构型。重点从混合动力构型设计、行星排齿轮结构设计和强度分析、整车能量管理控制策略和整车性能验证等方面展开了研究,得出以下结论:

1)行星排各齿轮满足强度设计要求;

2)汽车采用新构型提高了3.8%的最高车速,缩短了7.64%的0~100 km/h加速时间,提高了18.09%的最大爬坡度,降低了14.88%的WLTC工况100 km综合油耗,消除了功率循环,有效提高了整车动力性和经济性。

本文仅以发动机燃油经济性最佳为目标进行逻辑门限控制,未来还需研究基于等效油耗最小、动态规划等优化算法的能量管理控制策略,进一步提高整车经济性。