常减压蒸馏装置停检化学清洗方案优化

2022-11-28张业涛魏建军高美乐沙学璞黄晓飞

张业涛 魏建军 高美乐 沙学璞 黄晓飞

(1.大连石化;2.大连石化生产技术处)

大连石化公司三蒸馏装置是国内的首套1 000×104t/a炼量以上蒸馏装置,采用初馏塔、常压塔、减压塔三塔工艺流程[1],在该石化公司加工流程中有着重要作用。随着炼油装置大型化、装置运行周期不断加长,劣质原油在高温高压的作用下在装置设备及管道内形成大量的胶质、沥青质、硫化亚铁和硫化氢等有害物质,沉积在容器设备和管线内。尤其减压系统采取深拔工艺后,减压馏分油的胶质和残碳大幅提高,会黏附在设备和管道表层形成顽固垢层。在这种情况下大大增加了蒸汽吹扫的难度。每次装置停工时换热系统和减压系统吹扫难度大,耗费大量蒸汽仍吹扫不干净。常减压装置管线和设备大型化以后,换热系统采用传统的停工吹扫方法有以下问题:停工时,虽然蒸汽量充足,但由于管线、设备较大,经常出现蒸汽量无法满足吹扫要求,管线设备无法吹扫干净,无法达到检修条件及安全、环保要求;受检修时间限制,无法做到对换热系统中每台换热器均进行高压射流清洗,同时该清洗仅仅针对管束内壁或换热器壳程,换热器连通的管道流程部分不做处理,仍会影响整个换热系统的换热效果;系统吹扫不干净,停工及检修周期长。随着清洗剂的出现,通过新型清洗剂清除石油化工设备内的污油的清洗技术已经开始广泛应用于常减压装置、焦化装置、催化装置[2-3]。

1 化学清洗情况

1.1 化学清洗技术

化学清洗技术是通过溶剂溶解、络合、转化及其他作用使垢物从设备表面脱离,分为浸透、分散、溶解过程。根据载体的不同,化学清洗技术分为水基清洗和油基清洗。

水基清洗即以水作为溶剂载体的清洗技术,清洗剂溶解在水溶液中,控制温度90~125℃及一定流量条件下使水溶液在设备系统内循环冲洗约24 h,并进行新水置换,清洗污水外送至罐区时需破乳,油水分离后才能排放。水基清洗流程不需要进行蒸汽吹扫,解决了大型装置不易吹扫干净问题,但废水产生量大,且不易处理。

油基清洗即以油作为溶剂载体的清洗技术,一般以FCC柴油作为溶剂载体,清洗剂溶解在FCC柴油中,在一定的温度(130±10℃)及流量条件下,在设备系统内循环冲洗15 h左右后退入污油罐回炼。油基清洗污水产生量少,但清洗后还需进行蒸汽吹扫,装置大型化后吹扫的难题无法解决,增加装置停工周期。

针对这一问题,装置结合其他炼厂停工处理经验,引进了水基除油清洗技术。利用现有流程或新配管线,将需清洗设备连接建立循环流程,升温后通过循环热的(100±10℃)清洗溶液对装置的设备和管路去除油分来达到清洗目的。采用的清洗剂具有较低的表面张力、较强的渗透能力,通过润湿渗透、乳化分散、冲洗剥离等阶段实现清除污垢作用。其主要操作步骤:停工退油,引柴油置换,引水置换,加清洗剂循环,清水置换,加剂钝化装置[4-7]。

1.2 化学清洗技术优点

系统清洗后不再进行蒸汽吹扫,从根本上解决了传统停工模式重油难以吹扫干净的难题。避免了大幅度的憋压吹扫,降低了装置操作人员的劳动强度,缩短了停工检修时间。实现密闭处理,减少了停工时大量有毒有害气体就地排放带来的安全隐患及对环境的污染。清洗能力远强于蒸汽吹扫,对设备不存在腐蚀,降低蒸汽消耗,节能效果好。通过清洗,除去系统中的硫化氢、钝化硫化亚铁,防止硫化亚铁自燃烧坏设备,实现炼油装置的高效、环保、安全停工及检修[8]。

1.3 停工化学清洗情况

自2010年开始停工工艺处理以化学清洗的方式代替蒸汽扫,停工工艺处理历时7 d。按照预定的化学清洗方案,进水退油达到水中烃含量小于5%后将系统中存水退净。系统补水转闭路循环,确认系统无跑损后逐步升温至(60±5)℃加注化学清洗药剂,继续升温保持系统温度(100±5)℃,闭路循环清洗10~12 h,与厂家共同确认化学清洗合格,并采样化学清洗液化验合格后加热炉熄火,将系统内的含油化学清洗乳化液排出,按要求化学清洗乳化液需要在短时间内将系统内的乳化液排出,避免由于温度降低,造成油从乳化液中析出。按流程先将各塔底化学清洗液送至减压塔底,最终减压塔底化学清洗液用减压渣油泵送至原油罐区回收;再通过临时线将系统设备内的含油清洗乳化液排至污水系统。虽然通过化学清洗可有效解决传统蒸汽吹扫重质油品很难吹扫干净的难题,但每次停工化学清洗过程中存在以下问题:

1)2014年后为了节约成本和安全起见,公司采取全厂性大停检,公司20多套装置同时停工处理,排污量大幅增加,造成厂区污水处理系统达到运行负荷上限。装置都因污水处理厂处理能力超上限,被公司生产安排暂停排液最长达36 h,由于静置时间过长造成化学清洗液温度降低,最低达30℃,致使系统设备中的清洗液微乳化作用失效,烃类从清洗液中析出,沉积在设备内部,直接破坏清洗效果。

2)按化学清洗流程要求,系统进清洗剂条件是需将系统内的烃类油品处理干净,要求系统内烃类含量不超过5%,实际操作过程中换热器及系统流程内的存油,采取用水顶至各塔内回收,再通过各塔底泵送至罐区回收,水顶油的难度大、效果差,尤其是减压系统,水顶油需要多次,连续进行水顶油,造成大量水资源浪费,污水排放量大幅增加。

3)历次停工化学清洗过程中,装置只在各塔底低点导淋设采样点,采样进行分析判断清洗效果,对换热器及管线内的化学清洗效果没有有效的监督手段,化学清洗存在死角,经常出现设备打开后,设备内存有大量烃类和油泥。

2 具体优化方案

2020年公司提出停工处理过程中油不落地、气不升天、声不扰民的更高环保要求,坚决不允许含有油的化学清洗液直接排至污水系统,这给停工化学清洗带来了更大的难度。根据这一难题车间成立攻关小组,根据以往的化学清洗的经验,提出优化方案:

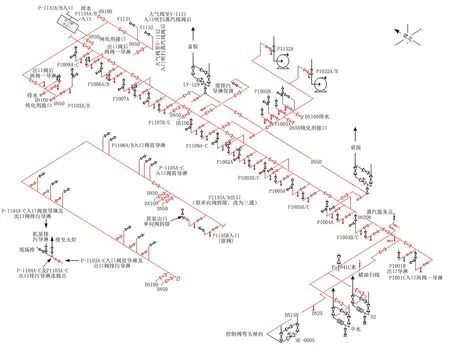

1)排污流程优化。2020年5月,根据公司生产统筹安排,装置进行新一次的停工检修工作,在停工准备阶段便联系设计院根据现场流程,对停检排污流程进行优化设计。通过现场配置临时线,将系统中换热器及机泵等设备的低点导淋联接在一起,同时在现有临时线基础上增设一个排污罐,排污罐底部与装置现有的几台污油外送泵入口管线连接,实现系统流程设备管线中化学清洗废液的收集,并利用装置现有污油流程将系统内化学清洗液送至原油灌区回收。一方面将停检工艺处理期间产生化学清洗液去向由排至含油污水系统改为排至污油系统,实现了化学清洗液内存油的回收再利用,节约了成本。另一方面排液形式由原始的开放排污变为了密闭排污,避免了排污带来的异味及其他安全环保风险。常减压泵房机泵排污流程管道见图1,排污临时线并污油外送泵流程管道见图2。

图1 常减压泵房机泵排污流程管道Fig.1 Blowdown process pipeline of atmospheric and vacuum pump

图2 排污临时线并污油外送泵流程管道Fig.2 Process pipeline of temporary sewage line and sewage oil delivery pump

2)系统退油方案优化。以往停工处理过程中退油后,系统换热器中的油品无法排出,只能用水顶至塔里,造成大量水资源浪费。该次停工因配置了临时线将各低点排污引至污油泵入口,所以在制定方案时增加了排油过程,先将系统换热器中的存油通过临时线用泵送至罐区回收,再引水清洗。这样大大降低了水洗难度,减少了水洗的用时。

3)水洗效果确认方案优化。2020年通过与清洗厂家沟通,沿化学清洗流程高点增加多个采样点,从前往后、从上到下,逐条确认,确保清洗效果,避免出现重复清洗,互窜污染流程的情况。

4)引水清洗乳化液方案。以前化学清洗结束后直接将乳化清洗液排掉,流程的一些盲肠死角会有部分水洗液不能完全排出,2020年停检处理过程中增加引水稀释清洗液步骤,通过再顶水将系统内残留的水洗液全部冲洗干净,不留死角。

3 技术创新及效果评价

3.1 技术创新点

1)将停检工艺处理期间产生化学清洗液去向由排至含油污水系统改为排至污油系统,实现了化学清洗液内存油的回收再利用,节约了成本。

2)另一方面排液形式由原始的开放排污变为了密闭排污,避免了排污带来的异味及其他安全环保风险。

3)采取多点采样确认和引水冲洗方案,确保化学清洗无死角,保证处理效果。

3.2 效果评价

2020年停工工艺处理期间装置根据以往的处置经验,针对装置现场排污系统负荷有限,排水地漏小,多点排放会频繁出现抢量堵塞的问题,通过设置4 000余米的临时线,并新增一个集油槽,并将集油槽连接至污油泵入口,大流程抽空后通过临时线将系统内存液送至八三原油罐区,进一步降低了污水处理厂的收污压力,同时提高了排污效率。

2017年停工工艺处理过程化学清洗处理使用药剂共60 t、淡水10 868 t。废水采样成绩:pH值6.86,COD含量511 mg/L,氨氮18.4 mg/L。达到外排条件后,根据公司生产统筹共将10 868 t含有化学清洗剂的废水排放至含油污水系统。

2020年停工处理化学清洗消耗中水16 800 t,虽然用水量有所增加,但装置通过配置临时线及设计新增废油槽,实现清洗废液的全程密闭排放至罐区,仅有少量的化学清洗废乳化液排放至含油污水系统,目测全程外排液清澈无油花。

从换热器及各塔打开效果来看,该次化学清洗效果良好,优于往年。换热设备清洗效果好。清洗后达到免吹扫的要求,可以直接进行动火作业。现场卫生情况良好。由于水的流动性较好,除油除垢彻底,清洗后现场基本没有油泥。各分馏塔在打开人孔以后,气体中的H2S含量小于或等于10-6、NH3含量小于或等于5×10-6,72 h以内未出现自燃现象,且无异味产生[9-10]。换热设备清洗效果见图3,常压塔塔盘清洗效果见图4。

图3 换热设备清洗效果Fig.3 Cleaning effect of heat exchange equipment

图4 常压塔塔盘清洗效果Fig.4 Cleaning effect of atmospheric tower tray

4 经济效益分析

该次停工装置通过配置临时线及设计新增废油槽,实现清洗废液的全程密闭排放至罐区,仅有少量的化学清洗废乳化液排放至含油污水系统,增加污油回收800多吨,此部分污油掺炼至原油回炼,原油价格按2 837元/t计算,产生经济效益227万元。

5 结论

随着国家对环保要求的日益提重视,炼化装置停工化学清洗难度不断增加,为了适应现有的环保要求,通过攻关提出针对性的解决方案,2020年停检过程中装置通过对废化学清洗液排放流程进行优化,通过现场配置临时线的方法,将清洗液全部回收,实现零排放的环保要求。通过退油方案、水洗效果确认方案及水洗乳化液方案的优化,采取从前到后、从上到下的水顶油原则,初馏塔、常压塔、减压塔同时进行清洗,避免了清洗各侧线之间发生互窜,有效提高了化学清洗效果。由于临时流程相对复杂,实际操作过程中存在互窜风险,影响化学清洗效果,因此停检排污流程还有进一步优化的空间,这也是未来攻关的主要方向。