修井液控制及再利用技术研究

2022-11-28杨义兴曹庆红余建军李鹏刚隋明祥长庆油田第十采油厂

杨义兴 曹庆红 余建军 李鹏刚 隋明祥(长庆油田第十采油厂)

随着新环保法的颁布实施,对各行各业的环保提出了更高要求,要保住绿水青山,守住环保红线,解决修井现场的环保问题势在必行。通过与相关单位调研、学习和交流发现,修井液作为修井现场的重要污染源,必须形成适应修井现场的修井液控制技术。调研国内各油田现状,各油田单位由于使用设备不同,部分油田在修井作业井口处有操作平台,只需在平台下加装收污伞即可避免井口的环保问题。井场油管杆清理则是通过拉至指定处理点进行集中处理,规避了井场环保问题。由于设备所限,无法安装井口操作平台;长庆油田地域广阔、山区道路限制,将油管杆拉运至指定处理点处理不现实。因此需要适合山区、高原等偏远野外环境的修井液控制技术,在不更换修井主体设备的前提下,以最小投入,达到环保与效益双赢[1]。

1 技术思路

结合现场情况及生产实际,立足“井筒控制、地面收集、流程回收、处理再用”的总体思路,完善现有技术、研发新技术及设备,达到减少修井次数,避免现场废液泄露、污染[2-4]。

1)井筒控制,针对原井管柱有泄油器且井筒畅通的井,先打开泄油器再进行起原钻作业,将油管内液体泄流至井筒,从而避免原油及污水被带到地面,避免污油污水对井口污染。部分井内管柱有泄油器,因蜡堵、油杆卡等原因,导致泄油器无法打开,也有一部分井无泄油器,这些井在保证井筒畅通的情况下,采取水泥车反循环洗井的方法,用清水将深井泵以上油管内的油气水置换至废液回收装置,实现定点排放,从而避免起原钻过程中污油污水返出井口。

2)地面收集,针对管柱不畅通或者无法实现反洗,井筒内液体无法置换和泄流的井,在起钻过程中,井口使用油管防喷溅装置配合防喷堵头,将油管内液体定向收集至井口集液操作台;针对起出地面油管内残留的污油污水及蜡,油管杆桥采用钢制平台和软体平台搭建,刺洗时产生的污油、污水及蜡收集至钢制平台或软体平台内。

3)流程回收,收集在井口集液操作台、钢制平台和软体平台内的废液,经预置的流程管线,启动废液回收装置吸污泵吸入该装置内进行处理。

4)处理再用,吸入装置内的废液,经过沉降、过滤和油水分离,到达净水舱内,通过装置内连通的流程管线,实现修井液再利用,原油回收。沉降罐底的废渣经污油泥专用处理设备加热、过滤、分离,实现固废无害化排放、水循环再利用、原油回收。

通过以上四个方面的措施技术及相关设施配套,实现井下作业整个生产过程的废液控制、循环再利用,污油泥无害化处理排放。

2 实施方案

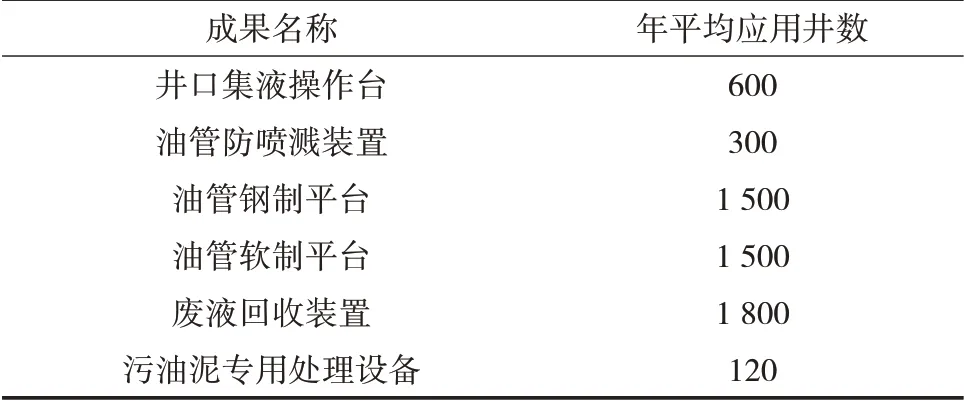

修井液控制及再利用技术使用的主要设备设施为井口集液操作台、油管防喷溅装置、钢制平台、软体平台、废液回收装置和污油泥专用处理设备。修井液控制技术成果推广应用情况统计见表1。

表1 修井液控制技术成果推广应用情况统计Tab.1 The promotion and application of workover fluid control technology achievements

这些设备设施的创新研制和不同范围的推广应用,有效减少生产过程中环保用品的使用量和污染物的排放量,达到节约成本又改善环境的目的[5-6]。

2.1 井口集液操作台

井口集液操作台主要由槽体、菱形铁丝网、半圆体、升降支腿、出水口、连接口和连接钢板等部件组成,两件组合成一套,置于井口。主要用于收集井口、油管防喷溅装置流下来的液体,并将液体通过流程管线回收至废液回收装置。

使用时将两部分井口集液操作台安装于井口下,半圆体与井口四通下法兰贴合在一起,通过连接口使用软管将操作台两部分连接起来,起下钻过程中井口和油管防喷溅装置内流出的液体通过菱形铁丝网流入水槽内,水槽内的液体通过流程管线吸入废液回收装置,彻底解决井口污油污水的问题,消除了安全环保隐患。井口人员工作时,利用可升降支腿,可以在30~60 cm之间随意调节高度,方便操作人员适应不同的井口高度。

2.2 油管防喷溅装置

油管防喷溅装置主要由油管防溅盒、垂直导轨架、水平导轨架、垂直调整液缸、水平调整液缸、水平液缸架、支撑调节杆、下固定座、操作箱、管路和防喷堵头等部件构成。

用来密封卸开油管处污油污水,将油水混合物引流至井口集液操作台中定向排放。在起下油管作业时,由于管柱内堵塞、泄油器失效、井内油水在气柱作用下有一定的上涌现象等原因,当两根油管的连接螺纹卸开后,上一根油管内存有的原油等液体就会从卸开处快速流出,一方面会喷溅到现场作业人员身上,作业人员无法靠近,影响施工效率;另外一方面还会溅落到井口周围造成环境污染,并存在安全隐患。油管防喷溅装置可使液体流至井口集液操作台内,配合防喷堵头能够有效的防止油管内液体喷溅。

油管防喷溅装置主要通过油管防溅盒来发挥其作用的,使用时将装置安装于井口井控器材及井口四通上,将垂直导轨架、水平导轨架安装在支架上,将油管防溅盒安装于垂直导轨架上,调整好高度,安装液压管线及吹扫管线,操作操作箱即可实现油管防溅盒对油管的抱合与分离。

油管防溅盒由三瓣式筒状合围构成,其中前两半为开合部分,前端外部有手动开关锁止扣;当防溅盒抱紧油管时,前两半式部分自动关闭。防溅盒体下部有两个排液口,排液口可连接排液管线将油管内液体导向到井口集液操作台内;上部有两个吹气口,吹气口连接吹气管线,用于强迫原油快速流出排液管;气源利用修井设备气源。在修井设备主气路合适位置,将三通接头、手动球阀连接好,用于取出气源。防溅盒内各主体之间结合面都有密封条,密封条的压紧程度取决于压紧螺栓,压紧螺栓不要太过紧,到密封好结合面为止。防溅盒内部有两个拉簧,用于自动关闭盒体。

2.3 油管钢制平台

油管钢制平台主要由接油盘(由6个2×10×0.1 m小接油盘组成,其中3个接油盘带工字钢,1个接油盘带轻轨)、油管支架、轻轨、移动小车、排污接口、排污管、吊耳和包装运输箱组成。

使用时6个接油盘并排放置组成12 m×10 m的油槽,工字钢间距4 m,接上排污管,在轻轨上放置移动小车。用来接收上部油管杆流下的液体及阻挡刺洗油管时喷出蒸气,并进行收集,通过连接的流程管线,启动废液回收装置上的吸污泵实现回收。该平台代替易损坏的蓝银布和土工膜,可重复循环使用,从而避免对环境污染。

2.4 油管软体平台

油管软体平台主要由化学高分子材料组成,主要用来接收上部油管流下的液体,并进行收集,然后经过吸污泵实现回收利用,具有耐磨、抗撕裂、防静电防紫外线、无污染、环境适应性强的特征,可重复使用100井次。该平台代替易损坏的蓝银布和土工膜,最后由生产厂家回收,从而避免对环境污染。

使用时,将两块高分子软体平台(13 m×6.5 m)平铺,连接处重叠加高,形成一个正方形(边长13 m),各边使用支架支起20 cm高墙,防止液体外流,方便平台内液体回收。

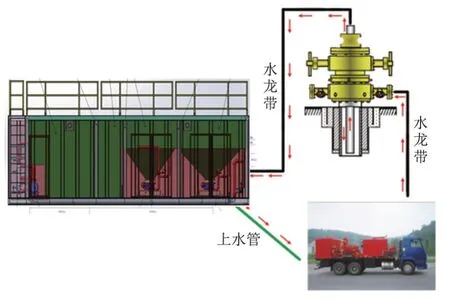

2.5 废液回收装置

内设4个舱,分别由1#沉砂舱(粗过滤舱)、2#沉泥舱(油水分离器)、3#沉淀舱、4#净水舱、吸污泵、清洗喷淋装置、活动承渣器、阀门、管路、液位计及活动防护栏等部件组成。

该装置主要用于修井废液回收、沉降和分离,达到循环再利用的目的。井口操作台、油管钢制平台等设施收集的所有液体通过内置的自吸泵收集;井内出来液体通过流程管线连接进入装置,所有收集的液体经沉砂舱、油水分离舱、沉淀舱,最终到达净水舱,经过沉降、过滤和油水分离,达到修井液再利用、原油回收的目的[7]。

使用自吸泵对现场液体进行收集,减轻人员劳动强度;利用四级沉降,实现固液分离和油水分离,达到废液再利用目的;实施三级过滤,对液体内的固相颗粒及漂浮物进行过滤;沉砂舱、沉泥舱底部设计承渣盘,打开排渣手轮,使固体沉淀物从装置内排出,杜绝人员进入有限空间;设计清洗设施,可实现井场清洗和罐内自清洗;设计油水分离器,使原油得到更好收集。

2.6 污油泥专用处理设备

由吸料泵、导热油炉、加热搅拌罐、过滤器、进料泵、螺旋输送机、三相卧螺离心机、残液罐、电器控制系统等部件组成。该设备主要用于处理冲砂、磨钻等作业后沉降在罐底污油泥。使用时,污油泥由吸料螺杆泵泵入加热搅拌罐,搅拌罐由导热油炉供热,经过加热后的污油泥输送至过滤装置,过滤大颗粒杂质,再由进料螺杆泵泵入三相卧螺离心机,分离出来的残渣由螺旋输送机经排渣口排出撬体外,分离出来污水和石油分别由不同的排液口引出撬体外,实现固、液、油分离,每小时可以处理1 t污油泥,达到污油泥无害化排放的目的。

3 应用效果

依据“井筒控制、地面收集、流程回收、处理再用”的总体思路,经过对现有技术、设备设施的改进及完善,自由研制新型环保设备,实现了密闭清洁修井作业,降低了现场污染问题发生,其现场应用主要分两大部分。

3.1 井筒控制

控制井筒内液体,避免污油、污水流出井口。井筒控制流程见图1。采取的方法就是在起原井油管前,利用水泥车将活性水泵入井筒内,进行反循环替油作业,将深井泵以上油管内的原油、蜡等污染物用活性水置换,避免起原井油管过程中污油、污水返出井口。

图1 井筒控制流程Fig.1 Wellbore control process

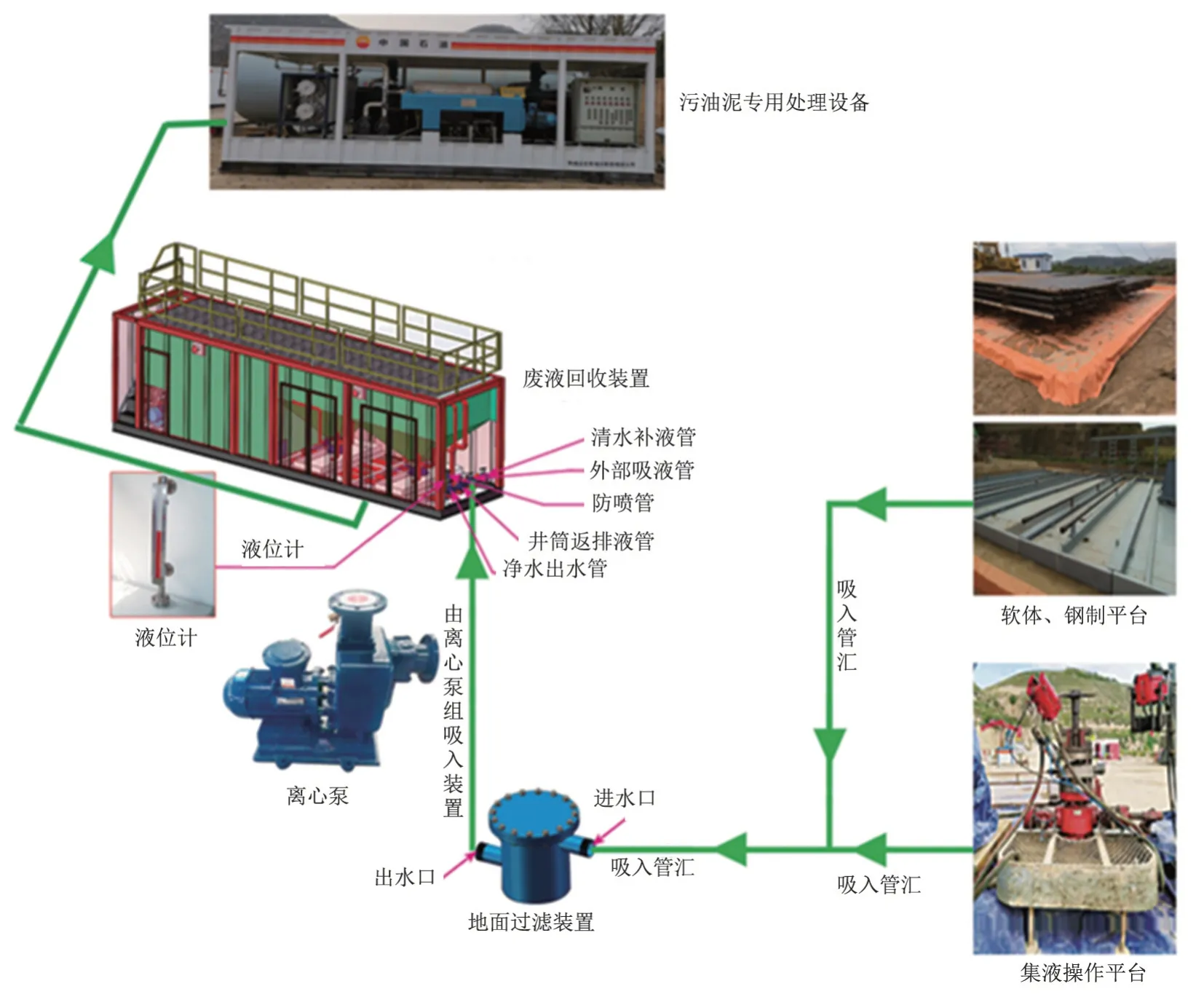

3.2 地面收集、流程回收和处理再用

在第一部分的井筒控制失效后采取的地面补救措施。如果因为井下原因造成井筒内液体无法被置换洗出,只能采取地面补救措施。通过井口油管防喷溅装置和集液操作台将井口产生的污油污水进行收集,集液槽将刺洗油管的固体物及污油污水进行收集,油管钢制平台和软件平台将油管杆外壁上的流下的污油污水收集,收集的废液通过流程,用吸污泵吸入废液回收装置,经废液回收装置处理后的液体,可实现循环再利用,废液回收装置沉砂舱排出污油泥,经污油泥专用处理设备加热、过滤、分离,实现固废无害化排放、水循环再利用、原油回收,修井液回收处理流程见图2。

图2 修井液回收处理流程Fig.2 Workover fluid recycling process

修井液控制及再利用技术在长庆油田推广应用,效果显著,不仅减少了对土工膜及蓝银布的用量,实现修井液和污油泥流程化回收、处理再利用和无害化排放,降低了操作人员劳动强度,缩短了占井周期,基本实现了污油污水不落地,杜绝了对环境的污染[8]。

3.3 效益情况

修井液控制及再利用技术已在长庆油田修井现场推广应用,年平均使用2 000多井次,取得了良好的经济效益和社会效益。

3.3.1 直接经济效益

通过修井液回收再利用,平均单井节约生产水200 m3,节约费用1万元。利用废液回收装置和污油泥处理设备,平均单井可分离回收原油2 t,目前原油价格0.46万元/t,产生经济效益0.92万元。利用污油泥处理设备,单井减排污油泥5 m3,按污油泥处理费0.32万元/m3计算,节约成本1.60万元。平均单井可生产直接经济效益共3.52万元。

3.3.2 间接经济效益

单井可缩短占井周期2 d以上,原油经济损失减少1.38万元。减少人工成本0.64万元。平均单井可生产间接经济效益2.02万元。合计平均单井可产生经济效益5.54万元。

3.3.3 社会效益

修井液控制及再利用技术有效解决了修井现场废液、废渣回收处理难问题,降低了人员劳动强度,提高现场操作安全性,减少了作业中安全风险,应用前景广,环保效益无法估量[9-10]。

4 认识及结论

1)通过井口油管防喷溅装置、井口集液操作台、钢制平台、软体平台、废液回收装置和污油泥专用处理设备的应用,井口废液有效受控,确保了井控安全,避免了井口着火风险,方便了人员操作;变废为宝,践行“绿水青山就是金山银山”的理念,环保效益显著。

2)设计的废液回收装置,杜绝了人员中毒风险;实现废液沉降、油水分离后,循环再利用。

3)研制的污油泥专用处理设备,污水进行循环再利用,原油进行回收;对固废使用快速自动压滤渣压滤,压滤效果达到固体排放标准。

4)流程化作业提高工效。现场液体回收、装置内清洗和固体清理流程化,降低人员劳动强度,提高工作效率。

5)减少固体垃圾排放。早期使用HDPE土工膜使用寿命短,1套使用3~5井次,发生破损无法修复,产生固废垃圾100 kg/套,回收困难;而软体平台平均使用100井次,可修复,可清洗,大幅度减少固废垃圾;研制的钢制平台非低值易耗品,可长期使用,大幅度减少固废垃圾。