攻关精馏塔超压问题“加减法”助力节能增效

2022-11-28刘正明段海涛刘益材张林涛殷新

刘正明 段海涛 刘益材 张林涛 殷新

(四川石化有限责任公司)

四川石化乙烯装置采用S&W公司的前脱丙烷前加氢工艺技术[1],乙烯年设计生产能力为80×104t。脱丁烷塔主要生产混合碳四和粗裂解汽油产品,丙烯精馏塔主要将混合碳三进行分离和提纯,为下游装置提供原料,其运行是否平稳直接影响乙烯装置运行周期。乙烯装置运行周期在很大程度上反映了一个企业的综合管理水平,对企业的生产经营活动和效益具有重大影响。

2021年初开始乙烯装置的分离热区脱丁烷塔和丙烯精馏塔塔压升高,一直处于高压状态运行,严重时发生精馏塔的超压问题。造成精馏分离效果变差,脱丁烷塔釜汽油中碳四含量增加,存在储存安全隐患;丙烯精馏塔塔釜循环丙烷中的丙烯损失增大,造成塔釜丙烯浪费严重;裂解炉的乙丙烷炉炉管结焦严重,进而影响正常运行;还有精馏塔塔釜加热负荷增大,辅助加热低压蒸汽消耗量增大,能耗增加;丙烯产品收率降低,影响装置的经济效益。

1 简介

乙烯装置分离热区将裂解气中的碳三、碳四及汽油等组分进行分离。脱乙烷塔釜和低压脱丙烷塔顶来的碳三组分在MAPD加氢反应器液相加氢后进入丙烯精馏塔,丙烯精馏塔进行分离和提纯,塔顶分离出聚合级的丙烯产品,塔釜循环丙烷做为裂解炉乙丙烷炉的裂解原料;低压脱丙烷塔釜来的碳四及汽油组分进入脱丁烷塔,塔顶分离出丁二烯含量40%(wt)的混合碳四送到丁二烯装置或储罐,塔釜裂解汽油送到汽油加氢装置。作为下游工艺装置的原料。

1.1 脱丁烷塔工艺流程简介

脱丁烷塔的作用是将来自低压脱丙烷塔的碳四和裂解汽油进行分离,塔顶分出混合碳四,塔釜分出裂解汽油。有42块筛板塔盘组成[2],塔釜再沸器用低压蒸汽加热,塔顶冷凝器用循环水冷凝。

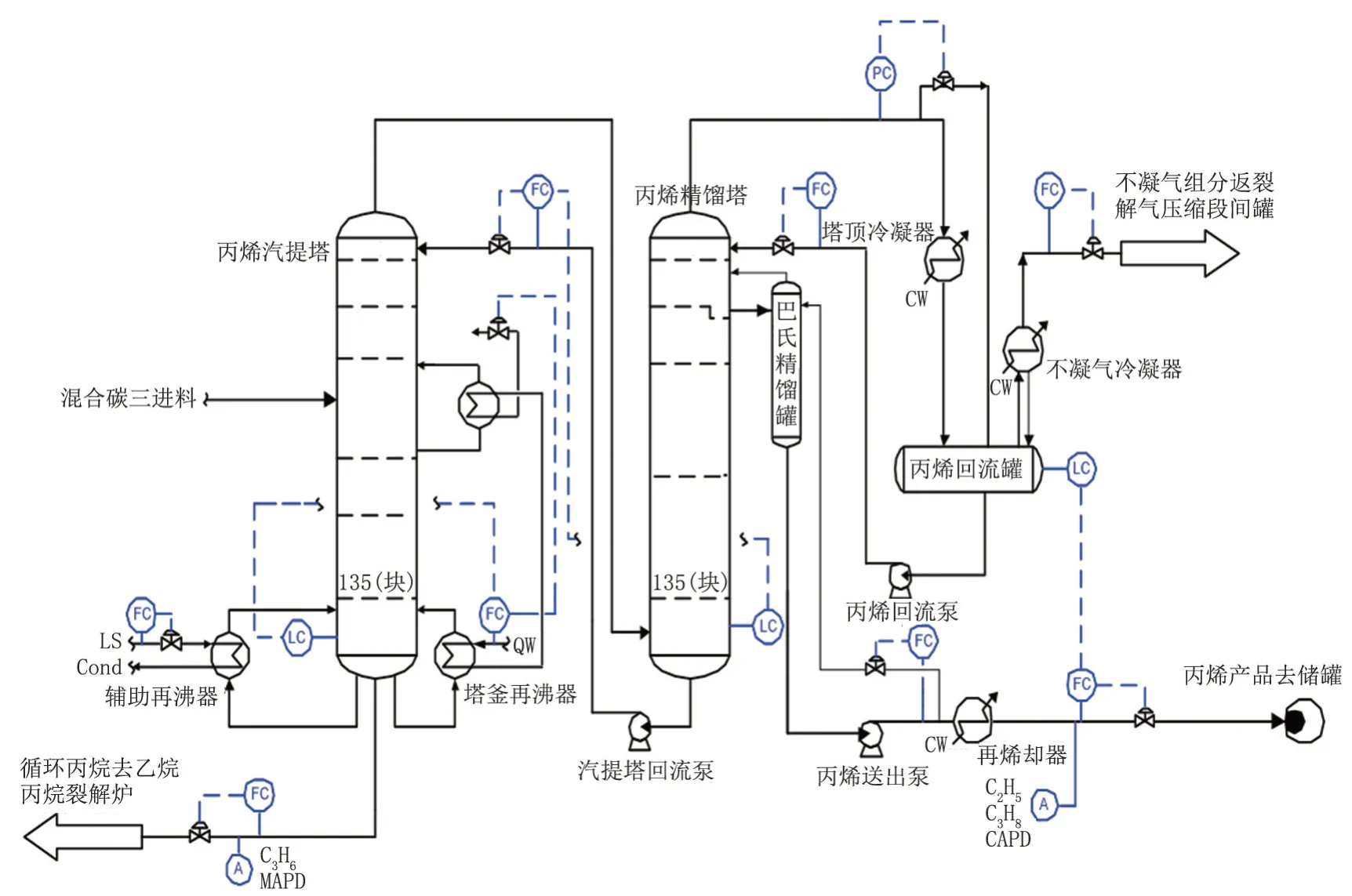

1.2 丙烯精馏塔的工艺流程简介

丙烯精馏塔的作用是将碳三加氢后的的混合碳三通过精馏,塔顶得到聚合级丙烯产品、塔釜得到丙烷作为循环裂解原料。本流程采用双塔汽提塔精馏塔串联设计操作,双塔各有135块塔板。塔顶冷凝器用冷却水冷凝,塔釜由急冷水加热的再沸器、中沸器和开车用辅助低压蒸汽加热的再沸器,合格丙烯产品从精馏塔的第九块塔板巴氏精馏段采出[3]。

2 “加减法”攻关思路及方案实施

2.1 塔顶冷凝换热器的循环水侧反冲洗做“减法”

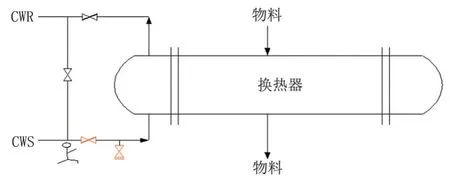

脱丁烷塔工艺流程如图1所示,丙烯双塔精馏工艺流程图2所示。在脱丁烷塔冷凝器、丙烯塔顶冷凝器、丙烯塔回流罐顶的不凝气冷凝器循环水侧反冲洗。下面以丙烯精馏塔顶冷凝器的循环水侧反冲洗为例主要介绍。

图1 脱丁烷塔工艺流程Fig.1 Debutanizer process flow

图2 丙烯双塔精馏工艺流程Fig.2 Propylene double tower distillation process

采取在线反冲洗,乙烯装置在线运行时,确保塔的运行正常,塔的压差、回流量及各温度点、产品采出都正常。步骤如下:全开冷凝器循环水侧的进出口阀;拆除丙烯精馏塔的塔顶冷凝器循环水的反冲洗大倒淋盲法兰;确认丙烯精馏塔的安全阀旁路阀可动作;联系公共工程降低循环水的供水温度并维持在26℃及以下。冷凝器的循环水和物料流向见图3。

图3 冷凝器的循环水和物料流向Fig.3 Circulating water and material flow of condenser

进行丙烯精馏塔顶冷凝器的反冲洗操作,通过降低丙烯汽提塔的进料量,缓慢关小塔顶冷凝器的压力调节阀,开大回流罐顶返裂解气压缩段间的不凝气阀等操作,降低维持塔压在1.75 MPa,主外操协力配合,逐个进行丙烯精馏塔冷凝器的反冲洗操作,关闭循环水进水阀,快速打开进水阀后的大倒淋,排2~5 min后关闭大倒淋(阀2),开进水阀,恢复投用状态。冲洗出的生物淤泥和塑料片状赃物。重复几次效果更好。在上述操作过程中,如遇精馏塔压升高时,开大不凝气阀,继续再升高时,则进行打开精馏塔安全阀旁路阀放火炬的紧急处置,并快速恢复至初态。

同样的方法对脱丁烷塔的塔顶冷凝器、丙烯塔回流罐顶不凝气冷凝器进行逐个反冲洗操作。

2.2 方案实施后的效果

脱丁烷塔顶冷凝器的循环水侧反冲洗后,脱丁烷塔顶压力由0.45 MPa降低到0.37 MPa,同样塔顶冷凝器的换热效率显著提高了。塔底的再沸器加热蒸汽降低了,节约低压蒸汽0.5 t/h,更重要的是再沸加热量降低,塔釜再沸器的负荷减少,减轻再沸器物料侧的结焦,延长脱丁烷塔釜再沸器的运行周期,塔釜再沸器的检修由每年3次降到每年2次,提高生产能力,节约检修成本。

丙烯精馏塔塔顶冷凝器的循环水侧反冲洗后,丙烯精馏塔的塔顶塔压有明显降低,塔顶冷凝器的换热效率显著提高了。塔釜开车再沸器低压蒸汽的阀位由40%的开度关到5%的暖管状态,几乎不用低压蒸汽,节约低压蒸汽。

丙烯塔回流罐顶不凝气冷凝器的循环水侧反冲洗,提高换热效率,减少丙烯的损失,同时也可减少裂解气压缩机的内循环,使裂解气的四段气相量减少,节约裂解气压缩机的功耗。裂解气压缩机段间量减少,可避免在装置运行末期因裂解气压缩机段间气相量增大,而造成压缩机透平的轴振动增大,严重需要被迫降负荷生产的情况,可确保装置的高负荷运行。丙烯精馏塔的运行状态明显好转,丙烯精馏塔冷凝器循环水反冲洗前后的工艺参数见表1。

表1 丙烯精馏塔冷凝器循环水反冲洗前后的工艺参数Tab.1 Process parameters before and after circulating water backwashing of propylene rectification condenser

可见丙烯精馏塔辅助加热节约低压蒸汽10 t/h,丙烯塔釜的丙烯损失减少0.8%(wt),丙烯塔顶回流罐的不凝气量减少600 kg/h,节能降耗,提质增效显著。

2.3 精细优化操作做“加法”

通过反冲洗,提高了塔顶冷凝器的换热效率。此时对丙烯精馏塔的关键工艺参数进行调整:

调整塔顶压力;精馏塔的压力确定,一方面要考虑对精馏塔分离效果的影响,另一方面又要考虑塔顶使用冷剂所能达到的冷却温度。丙烯精馏塔反冲洗前,塔顶冷凝器的换热效率低,提高塔压使丙烯的冷凝点升高,少用冷剂来弥补换热效果的不足,但造成塔釜加热负荷的增加,根据工艺工况调整塔压困难,塔顶压力太高会影响正常运行。反冲洗后,根据工艺工况方便调整塔压。丙烯精馏塔降低压力,可提高丙烯和丙烷的挥发度,增加塔顶冷凝器的冷负荷,可减少塔釜再沸器的热负荷,丙烯精馏塔的辅助加热低压蒸汽从11 t/h降到1 t/h,节约低压蒸汽用量。

调整回流量;丙烯系统双塔汽提塔和精馏塔的塔板数多(各是135块),都采用高效MD塔板,设计回流比为16.8,高效MD塔板,精馏效率高,设计回流量就可满足。反冲洗前,塔釜再沸器热负荷的增大,为了精馏传质传热过程的充分进行,就需要大的回流量,使回流量超过设计值。反冲洗后,适当降低回流量到设计值以下。通过减少回流量,保证塔顶丙烯产品合格,同时也降低了塔釜丙烯损失,提高丙烯收率。

调整回流罐不凝气返裂解气压缩机段间的量;回流罐顶不凝气量的大小正常情况下是根据进料带来的乙烷和碳三加氢反应器的氢气多少来返,但当塔压高时,就根据塔压的高低来返,不凝气大的返量会造成一部分丙烯的损失,还会使裂解压缩机的循环量增大,功耗增加。反冲洗后,减少回流罐顶不凝气返裂解气压缩机段间的量到设计值以下,进而使丙烯损失减低,提高丙烯收率。

优化进料参数;进料量、进料温度和进料组成是精馏塔进料的三个重要参数。进料量的变化会影响塔的物料平衡和塔的效率;进料温度会影响整个塔温度分布,从而改变气液平衡组成;进料组成变化会引起全塔物料平衡和工艺条件的改变。通过优化调整碳三加氢的凝液罐液面和丙烯汽提塔进料调节阀的串级控制使进料量稳定;在裂解原料和操作条件一定的条件下,通过离线采样分析碳三加氢反应器进出口MA、PD、丙烯、丙烷的浓度,优化调整碳三加氢反应器的氢气配氢量,反应器入口温度,提高反应器的选择性,使丙烯汽提塔的进料温度和组成相对稳定最佳化[4-9]。

2.4 投用APC先进控制技术做“加法”

APC控制原理是通过对被控对象运行过程中产生的大量实时数据、历史数据进行数据挖掘与分析,建立系统运行模型,利用系统模型进行多变量实时优化控制。

2.4.1 APC在丙烯塔温度控制上的投用

APC的投用相较于PID控制器具有预测功能。丙烯汽提塔液位与再沸器流入的急冷水流量组成串级控制回路。串级控制主回路的输出是急冷水流量控制器的设定值,其值增大输出变大,控制阀开度增加。通过控制塔底热源急冷水流量,控制塔底温度和塔釜液位。控制塔底丙烷抽出量和塔底丙烯损失含量。APC根据目前多个回路的工况进行分析,从而对控制器内每一个回路的未来进行预测,根据预测的结果对回路进行调节,进而可以让控制效果最大可能的得到优化[10]。能节约急冷水用量达到1.0%以上。丙烯塔塔顶产品MAPD含量小于5 ppm纯度稳定提高,塔顶温度变化平稳,塔顶压力、塔底温度、塔底液位保持稳定。

2.4.2 APC在脱丁烷塔温度控制上的投用

脱顶烷塔以进料量和灵敏板温度为前馈,通过调整控制低压蒸汽流量,稳定回流罐液位、塔釜液位。在保证液位稳定的基础上,稳定采出量,为下游装置提供稳定的进料。在投入APC后,根据回流量、塔顶的碳五碳四含量、塔釜的温度、塔釜液面等多个参数进行分析,对控制器内每一个回路进行预测分析,根据预测的结果对回路进行多变量实时优化调节,进而让控制效果得到最大优化,精馏过程关键参数灵敏板温度的波动明显降低。控制质量得到了改善,控制系统自动运行大大减少了人为干预因素。根据目前的运行结果,保守估算节约低压蒸汽用量达到500 kg/h以上。

3 “加减法”攻关助力节能增效

乙烯装置脱丁烷塔和丙烯塔顶冷凝器反冲洗,精细优化操作,节约丙烯精馏塔辅助加热低压蒸汽约10.5 t/h。(低压蒸汽标油折算72 kg/t,1 000 kg的价格是1 948元,装置年运行8 000 h计)运行一年节约费用约1 178万元。

脱丁烷塔再沸器的检修由每年3次降到每年2次,检修一次的费用(物料倒空损失、操作费用、检修费用)约10万元左右。

丙烯塔釜的丙烯损失由1.6%左右降到0.8%左右,循环丙烷的量为8 t/h左右,丙烯增产为0.064 t/h。

丙烯塔顶回流罐的不凝气量由2.4 t/h降到1.8 t/h(不凝气的85%为丙烯),丙烯增产0.051 t/h。不凝气由丙烯塔回流罐顶冷却水冷凝器冷凝回收,回收成本所用循环水增量40 t/h,(公用工程循环冷却水价格[11]是0.25元/t,丙烯市场动态价格按6 500元/t,石脑油及轻烃裂解产丙烯的生产成本约5 500元/t,装置运行年8 000 h计)不凝气回收成本8万,丙烯增产效益84万元,每年节能增效合计1 272万元。

4 总结

乙烯装置在满负荷的情况下,通过采用在线反冲洗操作,投用APC控制技术,精细优化操作等方法,彻底解决了丙烯精馏塔超压问题,有效提高了设备换热效率,降低了装置能源消耗,实现了节能增效,提高了产品收率和装置生产能力,为企业的达标、争效、创优作出了重要贡献,在同类行业具有很高的借鉴价值。

但也存在以下几方面问题和建议:乙烯装置或其他装置的分离塔,汽提塔、精馏塔有用循环水冷凝冷却的地方都可以应用,实施前要进行工作安全分析(JSA),做好风险和隐患的预防,影响上下游岗位正常平稳运行的因素要考虑周全。实施时应向公司生产运行处提请申请报告,待通过后方可实施。APC先进控制技术应该在装置趋于稳定状态情况下投用。当装置工艺参数出现大幅度波动时,应及时切换至手动操作,避免因系统调节滞后,从而导致装置的不正常运行。