增加裂解炉在线运行时间的优化措施

2022-11-28孙青先闫立业天然气股份有限公司兰州石化分公司

孙青先 闫立业(天然气股份有限公司兰州石化分公司)

乙烯装置生产的烯是石油化工的标志产品,在石油化工中占主导地位。兰州石化24×104t/a乙烯裂解炉实际的开工率只有88.37%。开工率是运行周期天数与运行周期天数加清焦、检修天数合计之比。在烃类热裂解生产乙烯过程中,副反应会生成焦或碳,在管壁上逐渐沉积,增加了炉管的传热阻力[1]。而运行周期天数的长短主要受裂解炉、废热锅炉的结焦而引起的炉管表面温度、废锅出口温度、炉管压差及仪表指示的真实性等的制约,为达到要求的裂解温度,管壁温度必然要随焦层增厚而升高,增加燃料消耗,影响炉管寿命;同时焦的形成、沉积会导致炉管压降不断增大,系统压力逐渐升高,使烃分压提高,裂解选择性变差。若不及时进行清焦处理将会堵塞炉管,影响生产,而清焦次数的增加势必对乙烯装置的生产能力、燃料动力消耗、炉管寿命等带来一系列不利影响,因此必须努力减轻结焦、缩短烧焦时间,延长裂解炉的运行周期[2]。

1 原因分析

针对乙烯裂解炉实际运行状况,从裂解原料、工艺操作条件、设备仪表等方面进行了分析,裂解炉运行一定周期后,不可避免的会发生结焦现象。首先表现在裂解炉炉管温度的上升,由投油初期的960~980℃逐步上升至990~1 010℃,裂解炉横跨压力由初始的0.20 MPa上升至0.26 MPa,一旦形成焦层,就会使炉管壁热阻增大,炉管的换热效率下降,裂解炉燃料消耗量增加[3];同时因烃分压上升降低了裂解反应的选择性,使裂解炉的烯烃收率处于下降趋势,严重制约装置经济效益的发挥。经统计裂解炉烧焦的次数中发现因烧焦时间长、裂解炉炉管出口热电偶指示偏差和烧焦不彻底等原因是影响裂解炉开工率的主要因素。

1.1 烧焦时间过长

针对裂解炉烧焦,通过对同行业裂解炉的运行情况进行调研,在裂解原料性质基本相同的条件下,同类装置都在不断缩短的裂解炉烧焦时间,延长裂解炉的在线投料时间。而在用装置原设计烧焦工艺是在低温区(800℃)一次将烧焦空气加至给定量,随着烧焦温度的提高,逐步降低稀释蒸汽量,此方法虽然操作过程简单,但在烧焦初期反应剧烈,时常发生焦块从炉管内剥离、脱落造成裂解炉管堵塞,经统计发现,2020年裂解装置4台裂解炉共计发生7次掉焦事件,一旦无法烧通就必须停炉检修,人工进行捅炉管清焦,严重影响裂解炉运行周期和装置的经济效益。

1.2 热偶指示失真

热电偶指示失真是影响裂解炉管结焦主要因素之一,通过对热电偶套管的检查,发现热偶套管头部有磨损、穿透现象,单台裂解炉有40只热电偶,有接近一半以上磨穿,其它也有不同程度的磨损。套管发生磨损的部位均在高温(900℃)裂解气的来流方向,且套管头部端面有明显的腐蚀凹坑和沟槽,后经堆焊修复,使用周期也不足半年。当单只热偶保护套管发生磨损甚至磨穿后,热偶将直接接触裂解气,裂解气中的焦炭将附着于热偶表面,致使温度热偶传感器不稳定发生温度漂移,导致裂解炉出口温度测量值发生失真,从而影响该台炉子炉管出口温度(裂解炉炉管出口温度是40只热偶的平均值),严重制约了裂解炉正常生产运行。同时热偶套管磨穿后,会导致高温裂解气沿着保护套管发生泄漏着火现象,严重威胁装置的安全、平稳生产。

对影响裂解炉在线运行时间的主要因素进行分析,对裂解炉烧焦工艺从减弱烧焦初期的反应强度着手,对烧焦过程进行优化,在烧焦后期加强对炉管的硬质焦和废热锅炉入口处焦的处理,进一步提高裂解炉管的清洁度,同时杜绝在烧焦过程中掉焦事件的发生,延长裂解炉的在线投料时间。同时对裂解炉炉管出口热电偶保护套管磨穿进行了原因分析:一是保护套管材质在高温下发生金属尘化腐蚀;二是高温裂解气流对保护套管的冲蚀磨损。从套管材质和高温气流的冲蚀着手,延长套管的使用寿命,延缓裂解炉管的结焦。

2 制定方案

2.1 优化烧焦程序

裂解炉烧焦主要就是将裂解炉退出生产序列,进行离线清焦。裂解炉烧焦的主要反应是:C+02、C02+Q、2C+022CO+Q、C+H20C0+H2-Q[4],反应主要生成CO和CO2,前两个是碳和氧发生反应,是放热反应,第三个是水煤气反应,是吸热反应。

通过对裂解炉烧焦气的数据分析和烧焦过程中的现场实际情况对比,在烧焦过程初期的反应较为剧烈,因炉管焦层较厚,在初期反应温度因焦量多不易控制,特别是有些表层浮焦容易掉焦堵塞炉管;经过2 h后反应进入平缓期,烧焦后期反应对硬质焦和废热锅炉入口的焦清除效果不佳。

针对裂解炉烧焦程序(时间-温度-空气量)等可调参数进行优化,通过降低起始反应的空气量,平稳严格控制烧焦的反应温度及升降温速率[5],防止初期烧焦反应速度过快或温度波动造成掉焦堵塞炉管。根据烧焦气分析对烧焦时间的每个节点进行管控,当烧焦气中的CO和CO2含量(小于0.2%)由波峰逐渐降低趋于稳定后,说明在此温度和空气量下的反应已经完成,接着应进行下一阶段的反应,按照烧焦分析数据及时增加空气量、提高反应温度,尽量缩短烧焦用时[6],同时在烧焦末期将烧焦反应温度提高至880℃,将炉管内的硬质焦和废热锅炉入口处的烧焦反应完全,提高烧焦质量,保证裂解炉管处于清洁管的状态。

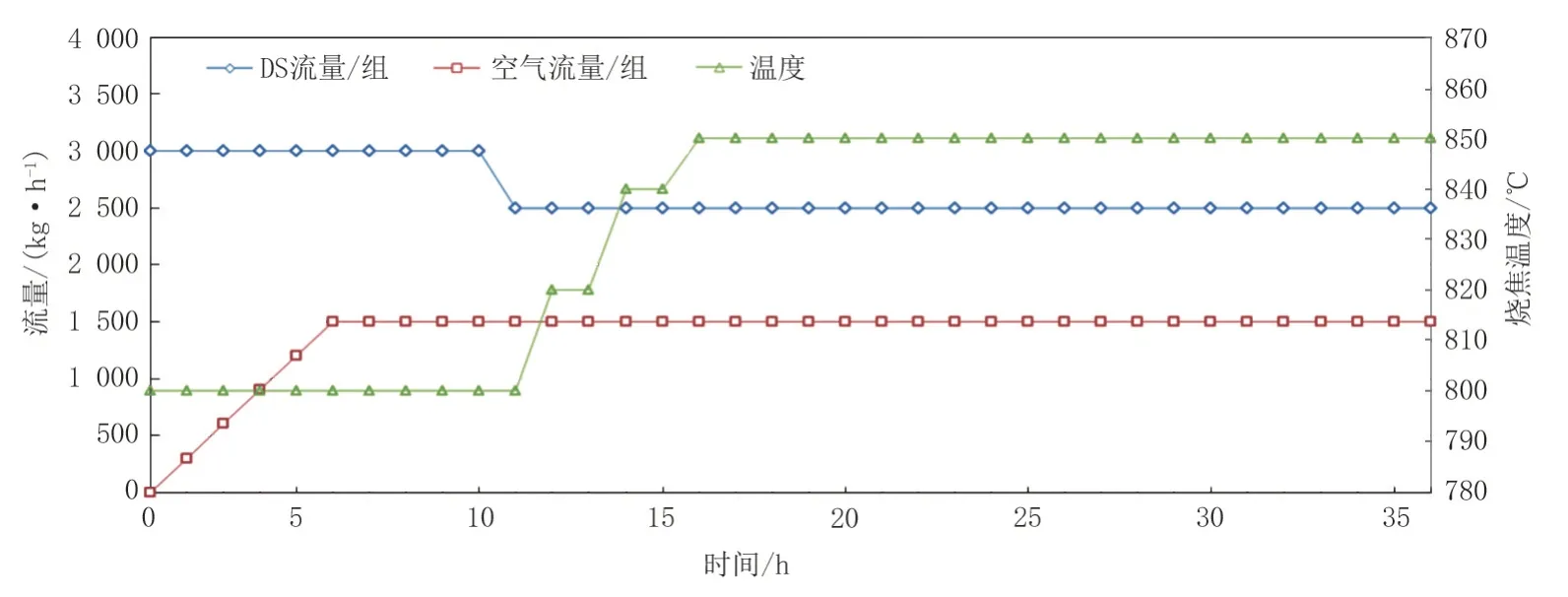

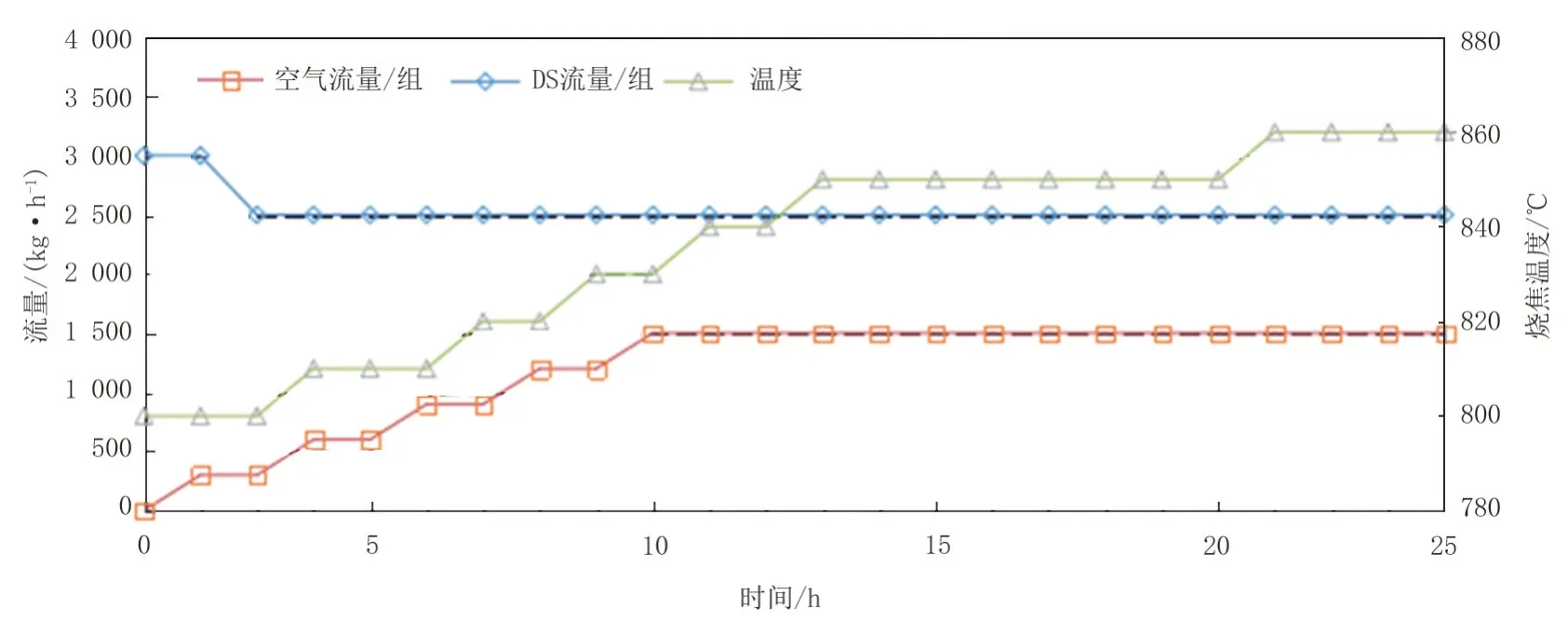

按上述步骤对烧焦过程进行总结提炼,形成裂解炉烧焦四步优化操作工作法,并在车间工艺操作规程中进行固化。即:一是稳定裂解炉出口温度[7],在裂解炉退出正常生产的过程中,在不同的烧焦阶段分段逐步提高炉出口温度,防止温度大幅波动造成焦块剥离脱落堵塞炉管;二是严格升降温速率,在裂解炉烧焦期间升降温速率按每分钟1℃操作,避免烧焦温度一次到位,导致反应剧烈引起的炉管局部超温;三是优化控制空气量,将烧焦空气量由原来的固定值改为分步加入,在低温区(800℃)先通入少量烧焦空气,根据烧焦气的分析逐步增加空气量,使氧含量逐渐增加,烧焦温度按空气量逐步提温,减少烧焦时产生的热量对炉管的热冲击,平稳控制烧焦反应速度;四是缩短烧焦时间,将原来的停止投料蒸汽吹扫2 h,改为停料吹扫1 h后通烧焦空气,根据烧焦温度、废热锅炉出口温度等指标,及时增加空气,降低烧焦反应过程空闲等待的时间,将原烧焦时间由36 h缩短至24 h,减少烧焦时间[8],增加裂解炉运行时间。具体优化程序前、后裂解炉烧焦曲线见图1、图2。

图1 优化前裂解炉烧焦曲线Fig.1 Coke-burning curve of cracking furnace before optimization

图2 优化后裂解炉烧焦曲线Fig.2 Coke-burning curve of cracking furnace after optimization

通过对烧焦程序的优化,尤其是对裂解炉出口温度的稳定性控制,在缩短烧焦时间的同时,避免了因炉管温度波动造成掉焦和堵塞现象的发生,提高了烧焦质量,进一步提高了裂解炉管的清洁状态,解决了因结焦物引起的炉管表面温度、炉膛温度过高造成裂解炉运行周期短的现象,延长裂解炉的运行时间。

2.2 改进热偶套管

在乙烯生产中,裂解深度是衡量裂解炉内裂解反应进行程度的重要指标,为了获得一定的乙烯收率,必须将裂解深度控制在适当的范围之内,目前国内大部分乙烯裂解炉装置均采用炉管出口温度来表征裂解深度,所以对裂解炉出口温度必须实现精准的控制。

一台裂解炉有4组进料,每组有10只表面热偶,它们的平均值作为该组炉出口温度调节器的测量值,通过调节这些出口温度值偏差,来达到平衡各组炉出口温度的目的,保证裂解炉各组出口温度满足工艺要求,从而控制整台裂解炉的出口温度。所以裂解炉表面热电偶在乙烯生产中起着重要的作用,它是控制裂解反应最基本的指标之一,是监控、测量裂解反应进行的重要测量元件。为延长热电偶使用寿命一般采用热偶套管进行保护,而热偶保护套管在高温、高速气流的工作状态下,发生腐蚀磨损甚至磨穿后,造成裂解炉出口温度测量值发生失真,从而影响该组炉管的出口温度,影响整台炉子的裂解深度,无法达到预期的裂解产物,严重制约了裂解炉正常生产运行。

原设计热偶安装在辐射炉管的出口位置,改造前热偶套管结构见图3,套管顶部伸进炉管中心部位。通过对热偶套管磨损原因的分析,主要为冲蚀磨损和金属尘化腐蚀,决定对套管结构形式进行改进,选用高温、耐腐蚀、抗冲刷的合金材料,同时将套管头部由40 mm缩短20 mm,同时,减少高温气流对套管的冲蚀,这样改进后将热偶套管头部从炉管中心缩至炉管内壁附近,改造后热偶套管结构见图4。为了防止套管与高温裂解气直接接触发生渗碳和金属尘化,对套管头部进行了表面涂层保护处理,采用钴铬钨涂层分两层喷涂[9],每层厚度不小于1.6 mm,硬度HRC大于37,涂层进行渗透检查,同时,外表面进行打磨处理,表面粗糙度为1.6。外加涂层使套管外表面光滑,使未燃烧完的焦油不易黏在套管外壁,且使套管与原来的热偶长短相配合。改进后的热偶套管既满足与原来的热偶接管形式完全匹配,减少温度测量的滞后,又避免因缩短热偶对裂解炉出口温度的影响。同时为了防止热偶套管密封失效泄漏高温裂解气,更换了耐高温材质钢垫,有效防止高温下垫圈与套管座及套管的高温黏结,有良好的密封效果。

图3 改造前热偶套管结构Fig.3 Structure diagram of hot coupling casing before transformation

图4 改造后热偶套管结构Fig.4 Structure diagram of hot coupling casing after transformation

通过以上一系列创新整改措施,有效延长了热电偶套管的使用寿命。

在裂解炉停炉抢修期间,对裂解炉热电偶套管进行整改更换,因热偶套管而引起的裂解炉出口温度指示失真问题基本解决。裂解炉热偶保护套管经改进投用后,炉管COT偏差较之前有明显改善,各炉管出口COT偏差小于或等于5℃。通过准确的测量炉管出口裂解气的真实温度,可以有效控制各炉出口温度偏差,使各炉管的裂解深度保持一致,减小了热偶套管在炉管中心处的阻力,从而减缓了裂解炉的结焦,有效地改善了炉子的运行效果,增加了裂解炉的在线运行时间,提高了裂解反应的选择性。

3 实施效果

3.1 直接效益

裂解炉热电偶套管更换后,因热偶套管而引起的炉管结焦甚至堵塞问题基本解决,减少了烧焦次数;采用新的烧焦程序,将原烧焦时间由36 h缩短至24 h。总的裂解炉开工率由88.37%提高到89.85%。

采用新烧焦方法之后,每次烧焦节省12 h,按每年烧焦8次计算可增加投料时间96 h。按单台裂解炉生产能力4×104t/a,年生产8 000 h计算,每小时可产乙烯5 t、丙烯2 t。则每年增产的乙烯480 t、丙烯产量为192 t。按每吨乙烯成本3 500元、丙烯成本3 200元,销售单价每吨乙烯7 000元、丙烯6 500元计算,则单炉年增经济效益231.36万元。若按现装置4台裂解炉计算,年增经济效益约为925万元。

3.2 间接效益

装置现有4台裂解炉,措施实施后,每年可减少3~5次炉管掉焦事件。按每次停炉检修时间至少需要40 h(升降温过程28 h,疏通炉管及其它12 h)计算,若因操作不当炉管掉焦一次,停工处理则损失96.4万元。则每年可创效益289.2万元~480万元。

3.3 社会效益

避免了裂解炉频繁升、降温对裂解炉管的机械损害,延长了裂解炉管的使用寿命,减少了裂解炉的停炉人工机械清理的工作,减轻了员工的劳动强度。烧焦时间的缩短可大大减少烧焦过程排放气对大气的污染[10]。

4 结论

1)新的烧焦方法有效提高了裂解炉出口温度的稳定性,缩短了烧焦时间,由36 h缩短至24 h;提高了烧焦质量,进一步提高了裂解炉管的清洁状态,延长了裂解炉在线运行时间。

2)通过对热电偶套管的改进,一是降低了裂解气对套管的冲蚀,延长套管使用寿命;二是降低了裂解炉管的阻力降,提高了裂解反应的选择性,有利于裂解反应的发生,延缓裂解炉管的结焦,提高了裂解炉的开工率,同时消除了因热偶套管腐蚀泄漏高温裂解气的安全隐患。

3)通过优化工艺、精准操作等措施实现了装置的安全、平稳、长周期运行,降低装置的能、物消耗,进一步提升了装置运行技经水平,为企业提质增效作出了贡献。