催化裂化装置饱和吸收油进解析塔流程优化改造

2022-11-28王东华孙浩王峰于兆峰

王东华 孙浩 王峰 于兆峰

(1.大庆炼化公司炼油生产二部;2.大港石化公司第三联合车间)

大庆炼化公司180×104t/a ARGG装置,吸收稳定系统的任务是分离汽油、液态烃和干气[1]。该系统采用四塔流程,主要包括吸收塔、解吸塔、再吸收塔、稳定塔。压缩富气自凝缩油罐进入吸收塔自下而上逆流与粗汽油和补充吸收剂(稳定汽油)逆向接触,气体中的C3及C3以上的更重组分大部分被吸收,剩下含有少量吸收剂的气体(贫气)再去吸收塔,与从分馏部分来的贫吸收油(轻柴油)逆流接触,以脱除气体中夹带的轻汽油组份,经吸收后的气体(干气)送至脱硫装置,富吸收油则返回分馏塔[2-3]。为了取走吸收时放出的热量,在吸收塔抽出四个中段回流进行循环冷却。吸收塔底的饱和吸收油(48℃)经泵加压后与压缩富气、解吸气一道经循环水冷却至40℃后进入凝缩油罐,在凝缩油罐中平衡汽化后,气相进入吸收塔,液相(凝缩油)由泵抽出,一部分与稳定汽油换热至55℃后,作为热进料进入解吸塔顶部37层塔盘,另一部分不经换热直接作为冷进料进入解吸塔顶部40层塔盘[4]。解吸塔底部热源由分馏中段回流作为热载体提供热量,以脱除凝缩油中的C2组份,解吸塔底抽出的脱乙烷汽油送至汽油稳定系统,稳定塔顶液态烃冷却后送至脱硫装置,塔底稳定汽油送至汽油加氢装置[5]。改造前吸收稳定原则流程见图1。但是吸收塔底的饱和吸收油在进入解吸塔前存在先冷却、再加热,属于典型的热量浪费。可以对吸收塔底饱和吸收油流程进行优化改造,回收这部分余热,同时减少循环水消耗,达到降低装置能耗的目的。

图1 改造前吸收稳定原则流程Fig.1 The absorption stability principle before transformation

1 工艺流程优化方案

1.1 建立模型

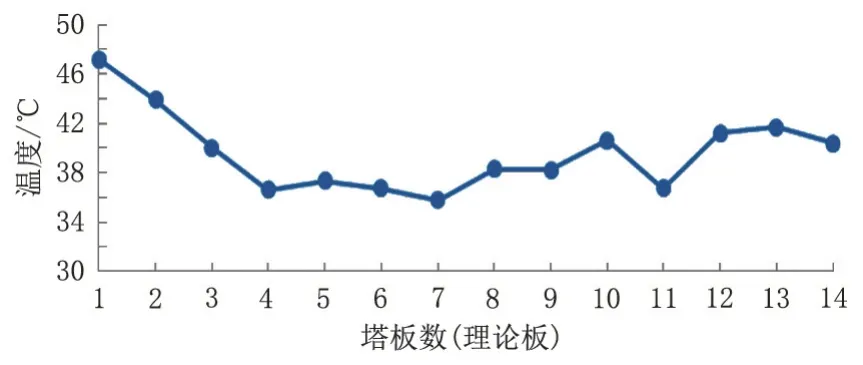

根据180×104t/a ARGG装置操作数据和产品质量,应用Aspen Hysys软件平台,选用Peng-Robinson物性包,按照分馏-吸收-稳定流程建立模型,其中吸收稳定系统四个塔均使用理论板模拟,其模拟精度对比见表1。吸收塔温度分布见图2,解析塔温度分布见图3。

图2 吸收塔温度分布Fig.2 The temperature distribution of absorption tower

图3 解吸塔温度分布Fig.3 The temperature distribution of desorption tower

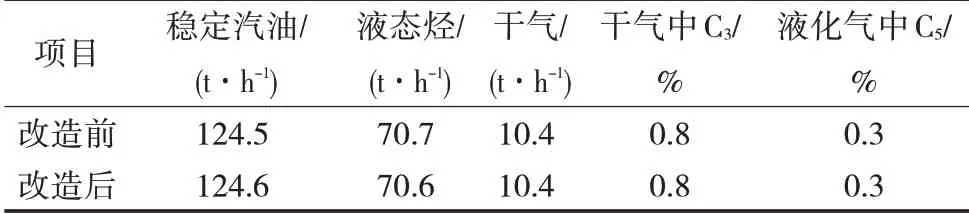

表1 模拟精度对比Tab.1 Comparison of simulation accuracy

通过Aspen Hysys软件模拟,由表1计算结果可以看到,模型结果与实际值吻合,关键指标平均误差仅为1.39%。由此可以判断,该模型与装置相匹配。因此,可以在此基础上对180×104t/a ARGG装置吸收稳定系统进行流程优化改造[6]。

1.2 饱和吸收油流程优化改造

针对吸收稳定系统现有流程,在不改变原有的换热网络的基础上,在吸收塔底油泵出口至解吸塔热进料控制阀后增加跨线,使吸收塔底的饱和吸收油(全部或部分)不经过冷却,预热后直接作为热进料进入解吸塔顶,凝缩油罐中的凝缩油全部由冷进料管线进入解吸塔顶(40层塔盘),改造后原则流程见图4。除了保持原有的换热网络外,还需保持产品分布基本不变,以及重要产品指标不降低,即改造后的干气中丙烯摩尔分数要小于等于原流程,液化石油气中C2组分和C5以上组分要满足控制指标要求[7-8]。因此,在改造后的流程中,会有部分操作参数因保持产品分布和产品质量指标而适当调整,同时也可反应出改造后吸收-稳定系统总能耗的变化。产品分布及关键质量指标对比见表2。

图4 改造后原则流程Fig.4 The principle flow after transformation

表2 产品分布及关键质量指标对比Tab.2 Comparison of product distribution and key quality indicators

吸收塔底饱和吸收油流程优化改造后,产品质量和产品分布与改造前对比,没有发生明显变化,操作参数中除进入吸收塔富气量、凝缩油量和解吸气量外,其它操作参数与改造前对比基本一致[9-10],部分操作参数对比见表3。进入吸收塔富气量比改造前增加6 428 Nm3/h,提高了约20%,凝缩油泵出口流量比改造前减少247 t/h,解吸气量比改造前约减少2 400 Nm3/h。富气量的增加主要是因为吸收塔底饱和吸收油未在冷却器中与富气接触,而直接进入解吸塔,导致部分应被吸收的富气未被吸收,但是吸收塔四个中段冷却器总负荷增加0.24 MW。同时吸收塔底油流量也随之增加,而吸收塔底油直接进入解吸塔,降低富气冷却器负荷2.55 MW,解吸塔底重沸器负荷0.25 MW,凝缩油泵负荷0.12 MW,且吸收塔进料基本不用稳定汽油进行预热,解吸塔进料预热节约的1.95 MW热量约有1.11 MW热量用于给除稳定汽油-除盐水换热器中的除盐水加热,除盐水升温后至余热锅炉产汽,剩余未被回收的0.84 MW热量,被稳定汽油空冷和补充吸收剂冷却器取走,增加补充吸收剂冷却负荷0.66 MW,装置综合能耗明显降低,节约总能量为3.99 MW。饱和吸收油流程优化改造后,从能量回收的角度考虑是必要的[11],吸收稳定系统能耗分布对比见表4。

表3 部分操作参数对比Tab.3 Comparison of part operation parameters

表4 吸收稳定系统能耗分布对比Tab.4 Comparison of energy consumption distribution of absorption and stabilization system MW

2 效益分析

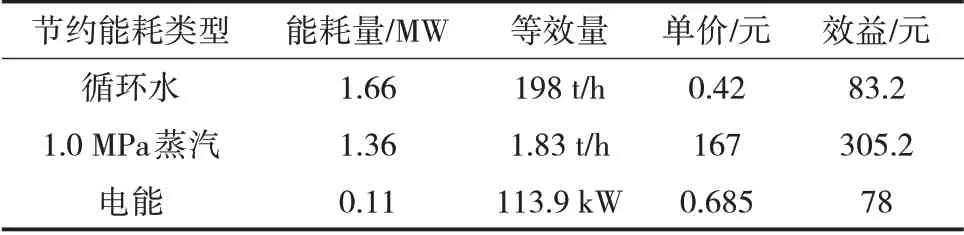

吸收稳定系统饱和吸收油流程优化改造后,主要在三个方面实现降低能耗,冷负荷降低1.66 MW、热负荷降低1.36 MW、电耗降低0.11 MW,其中冷负荷对应循环水消耗(按照温差7℃计算),主要热负荷可经过能量回收后进入余热锅炉转化为1.0 MPa蒸汽,按照2020年当月能耗参考单价计算,节约466.4元/h,创效408.5万元/a,经济效益见表5。

表5 经济效益Tab.5 Economic benefits table

3 注意事项

吸收稳定系统饱和吸收油流程优化改造后,因饱和吸收油未在冷却器中与富气接触,而直接进入解吸塔,导致部分应被吸收的富气未被吸收下来,存在热量转移的问题。因此,改造后在操作上还应注意以下几方面的问题:

1)稳定汽油空冷EC-10302冷负荷和E-10309冷负荷增加较多,已经达到满负荷运行,下次检修时应考虑部分设备改造,确保其负荷能够满足生产需求。

2)改造后由于凝缩油流量大幅减少,对于当前的凝缩油泵已严重偏离生产运行工况,因此需要更换凝缩油泵或采取减少吸收塔底油进入解吸塔的操作方案。

3)收塔底油流量相对增多,同时解吸塔压力较高,吸收塔底油泵存在超负荷运行,应在下次检修时考虑吸收塔底油泵改型,确保吸收塔底油泵规格满足生产要求。

4)吸收塔底油全部进入解吸塔时,富气冷后温度会大幅度降低,为保持富气温度不变,循环水用量会减少,此时应注意气压机出口冷却器循环水流速不能低于0.9 m/s,以满足防腐导则中对循环水流速的规定,如流速不能满足防腐要求,可切除一台冷却器。

4 结论

通过对吸收稳定系统饱和吸收油流程优化改造,可达到降低催化裂化装置综合能耗的目的。饱和吸收油全部或部分直接进入解吸塔后,可以实现低温位热量的有效利用,降低解吸塔底重沸器热量需求。同时,因饱和吸收油不需要冷却,气压机出口冷却器循环水用量也随之大幅度降低。另外,凝缩油量的减少可以降低凝缩油泵电耗。综上所述,流程优化改造后,吸收稳定系统主要在冷负荷、热负荷、电能三个方面实现节约能耗,分别节省能耗1.66 MW、1.36 MW、0.11 MW,年创效益408.5万元。