精控热处理制备45钢表面铁素体层及其性能

2022-11-25杨为江马允赞刘克家

杨为江 马允赞 刘克家 陈 锟

(上海应用技术大学 材料科学与工程学院,上海 201418)

金属热处理通过控制相变,获得不同的微观结构和相[1- 2]。常规的热处理工艺只能改善材料的整体结构和性能。而通过热处理获得表面与心部结构和性能不同的梯度材料,是对传统热处理工艺提出的新挑战。

随着科学技术的发展,钢铁材料的热处理正朝着定量化、智能化和精确控制的方向发展[3- 5]。张所全等[6- 7]通过一种特殊的控制降温速率热处理,在低碳钢(碳质量分数为0.05%,下同)表面获得了厚度约为450 μm的单相铁素体层,但心部仍为铁素体和珠光体的混合组织,即试样发生了表面(局部)铁素体相变,使材料获得较好的强度和折弯性能及耐蚀性能。相比于传统热处理,该方法的工艺特点是精确控制热处理的降温速率。然而,文献[6- 7]仅报道了低碳钢表面铁素体层的制备工艺,该铁素体层的形成过程及机制仍有待进一步深入研究。

根据文献[6- 7],只有在γ→α相变开始温度Ar3较高的情况下,才能实现表面(局部)铁素体相变过程。因此,本文对45钢进行上述精控热处理,研究了略低相变开始温度对表面(局部)铁素体相变的影响,并依据铁碳相图对其形成机制进行了探讨,以期扩大实现表面铁素体相变的钢种范围,并揭示表面铁素体层的形成机制。

1 试验材料与方法

试验材料为热轧45钢,其化学成分如表1所示。试样尺寸为8 mm×8 mm×23 mm,精控热处理前先将试样淬火至室温,以确保碳的均匀化。

表1 45钢的主要化学成分(质量分数)Table 1 Main chemical composition of 45 steel (mass fraction) %

采用OTF- 1200X型真空管式炉进行精控热处理,炉内压力小于10 Pa。试样以0.17 ℃/s的速率升温至950 ℃奥氏体均匀化40 min后,分别以0.08、0.05和0.02 ℃/s的速率冷却至600 ℃,再炉冷至室温。为研究表面铁素体层引起的碳元素偏析,并避免碳化物的干扰,选择0.08 ℃/s精控热处理条件下的试样进行900 ℃保温1 min水冷的固溶处理。在成分为70%NaCl(体积分数,下同)+30% KCl熔盐中加热试样,以防止氧化和脱碳,并在冷却水中加入10% NaCl(质量分数,下同)以提高冷速。

将热处理后试样沿高度方向对半切成两部分,经镶嵌和抛光后,用体积分数为4%的硝酸酒精溶液腐蚀。采用光学显微镜(optical microscope, OM)和Sigma- 300型扫描电子显微镜(scanning electron microscope, SEM)观察试样横截面的微观组织。用岛津EPMA- 1720H型电子探针显微分析仪(electron probe microanalyzer, EPMA)测定试样横截面的碳浓度分布,采用线扫描方式,电压为20 kV,步长为1 μm,时间为1.5 s。利用402SXV型数显显微硬度计测定试样横截面硬度,试验力为200 N,保持时间15 s。电化学测试在Reference600 Gamry型电化学工作站上进行,使用标准三电极体系,试样为工作电极,饱和甘汞电极(SCE)作为参比电极,Pt为对电极。在3.5% NaCl溶液中测量试样的电化学阻抗谱(electrochemical impedance spectroscopy, EIS)及动电位极化曲线,测试温度为(20±2) ℃,扫描速率为30 mV/min。

2 结果与讨论

2.1 表面铁素体层的OM表征

2.1.1 45钢的显微组织

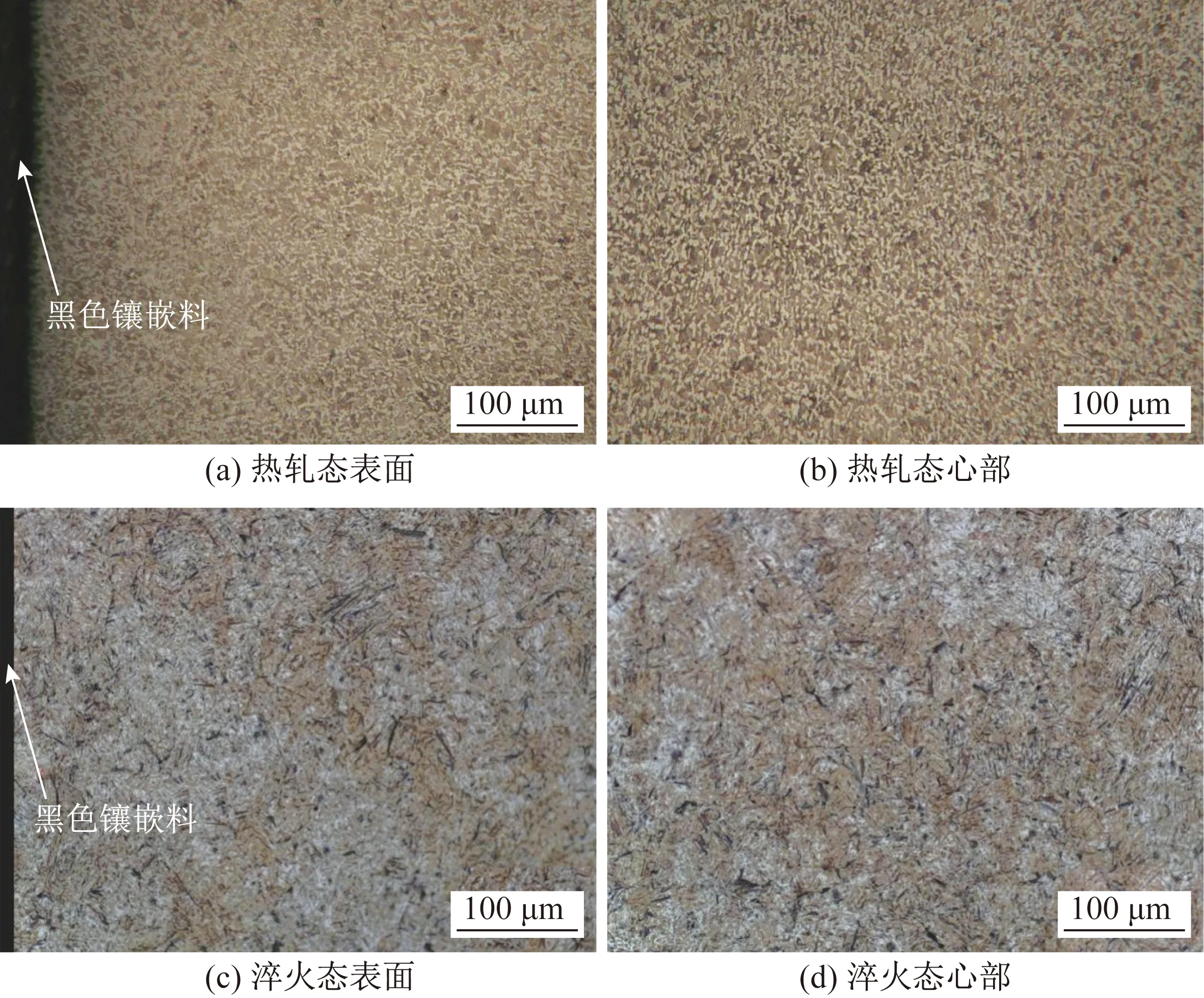

如图1所示,热轧45钢(退火态)的显微组织为铁素体和珠光体,淬火后组织为均匀分布的针状马氏体。

图1 热轧态和淬火态45钢的显微组织Fig.1 Microstructures of 45 steel in hot- rolled and quenched states

2.1.2 45钢精控热处理后的显微组织

45钢精控热处理后的显微组织如图2所示。由图2可见,不同冷速下的精控热处理均成功制备得到了45钢的梯度材料,表面为亮白的单相铁素体层,层厚较均匀(150~250 μm),次表面及心部为铁素体和珠光体的混合组织,且两者之间有明显的界面,这与张所全等[6- 7]观察的0.05%碳钢表面铁素体层形貌一致。

图2 45钢在不同冷速下精控热处理后的显微组织 Fig.2 Microstructures of 45 steel after refined controlled heat treatment at diffierent cooling rates

45钢表面单相铁素体层的形成机制可能为:在临界点A3温度以下发生奥氏体向铁素体的相变,铁素体会在试样表面及晶内等不同位置形核[8];冷却降温时表面温度最低,加之铁素体体积大于奥氏体,铁素体更易在自由的表面形核,这称为“表面效应”。当冷速控制在一定范围且满足梯度场条件时,先共析铁素体优先在试样表面形核并长大,内部奥氏体未发生相变;由于铁素体中碳元素的固溶度极低,相界面会不断推动铁素体中排出的碳原子向奥氏体一侧扩散,最终出现表面铁素体层。

通过控制降温过程的冷却速率,进而可控制试样表面铁素体层的厚度。当冷速为0.08、0.05和0.02 ℃/s时,铁素体层厚度分别约为156、209及246 μm。这表明将冷速控制在一定范围且满足梯度场条件时,降低冷却速率,可为碳元素的定向(表面至心部)扩散提供更加充足的时间,因此表面铁素体层的厚度有所增加。

2.2 铁碳相图分析

由铁碳相图可知,在一定的冷速下,试样从表面至心部会形成温度梯度,根据杠杆定律,较低温的表面将优先形成几乎不含碳的先共析铁素体[9- 10],并将碳排至内部较高温的奥氏体相中。但降温速率过快,如在770 ℃下,排碳使得奥氏体中碳的质量分数升至0.9%时,将进入渗碳体+奥氏体区生成渗碳体,渗碳体的析出将阻止表面先共析铁素体的长大,并使得碳无法再继续扩散,表面铁素体停止生长;降温速率过慢,试样表面至心部的温度梯度过小,先共析铁素体将在表面及心部等不同位置同时析出,试样发生全局铁素体相变,此时碳的析出是各向同性的,即不存在碳的定向(表面至心部)扩散。因此,冷速是控制表面铁素体形成的重要因素,只有在适当的冷却速率下,表面才能形成一定厚度的单相铁素体层,从而解释了45钢精控热处理表面铁素体层的形成机制。

2.3 表面铁素体层的碳分布

2.3.1 表面铁素体层的SEM表征

在0.08 ℃/s冷速下精控热处理后固溶处理的试样的SEM形貌如图3所示。可见,精控热处理后固溶处理的试样表面为单相铁素体,次表面及心部为马氏体。当处于A3温度以下的两相区,控制冷速在一定范围内且满足梯度场条件时,试样会产生“表面效应”,即先共析铁素体优先在试样表面形核并长大,而内部奥氏体未发生奥氏体- 铁素体相变。这是由于随着铁素体的生长,碳原子从铁素体扩散到奥氏体,奥氏体中碳浓度的增加进一步降低其转变驱动力,使其更加稳定。此时进行水冷,试样内部奥氏体将全部转变为马氏体。

图3 在0.08 ℃/s冷速下精控热处理后固溶处理的试样的SEM形貌Fig.3 SEM morphologies of the sample after refined controlled heat treatment at cooling rate of 0.08 ℃/s and then solution treatment

2.3.2 表面铁素体层的碳浓度分布

在0.08 ℃/s冷速下精控热处理后固溶处理的试样的EPMA分析结果如图4所示。可见,试样表面碳浓度(质量分数,下同)较低,接近铁素体的碳浓度,表明试样表面形成了铁素体层;距离表面约150 μm处,碳浓度开始增加,呈峰形分布,其峰值出现在铁素体与奥氏体的相界面附近;在远离界面处,碳浓度约为0.4%。而常规热处理脱碳形成的碳浓度分布并不具有峰的形状[11],与本文试验结果截然不同。分析其原因为:精控热处理产生了“表面效应”,即先共析铁素体优先在试样表面形核并长大,在铁素体生长过程中,试样表面的铁素体将碳原子排至相界面处,并通过相界面不断向奥氏体内扩散,由此在相界面前沿产生了碳浓度梯度。

图4 在0.08 ℃/s冷速下精控热处理后固溶处理的试样的EPMA分析结果Fig.4 EPMA analysis results of the sample after refined controlled heat treatment at cooling rate of 0.08 ℃/s and then solution treatment

2.3.3 表面铁素体层的显微硬度

在0.08 ℃/s冷速下精控热处理后固溶处理的试样横截面显微硬度分布如图5所示。由图5可见,试样硬度分布明显不均匀;从表面至心部,硬度逐渐提高,最高值出现在铁素体与奥氏体的相界面附近,这与EPMA的测量结果一致。这表明表面铁素体层出现了碳原子的扩散,形成了碳元素的不均匀分布,产生碳偏析,表面碳浓度低,心部碳浓度高,导致硬度提高。由此可以通过精控热处理制备表面铁素体层来设计开发梯度材料,表面获得高塑性的铁素体,心部为高强度的马氏体,从而使得材料整体获得较高的强度和良好的折弯性能。

图5 在0.08 ℃/s冷速下精控热处理后再固溶处理的试样横截面显微硬度分布Fig.5 Mirco-hardness distribution at cross-section of the sample after refined controlled heat treatment at cooling rate of 0.08 ℃/s and solution treatment

2.4 表面铁素体层的耐蚀性

2.4.1 EIS结果

电化学阻抗谱法(EIS)是评估材料耐蚀性的有效方法[12]。45钢热轧态试样和冷速0.05 ℃/s下精控热处理试样在3.5%NaCl溶液中的电化学阻抗谱如图6所示。

图6中阻抗代表电子迁移阻力大小,阻抗越大,意味着电子迁移越不易发生。从Bode图(图6(a))可以看出,低频区(10-1Hz)阻抗从103.18 Ω·cm2提升至103.24 Ω·cm2,精控热处理试样的耐蚀性有相比热轧态试样提高了约15%;Nyquist图(图6(b))中,圆弧曲线反映的是电极表面电子转移过程受到了阻抗,圆弧直径越大,阻碍作用越大。容抗弧与腐蚀速率有关,容抗弧的直径越大,腐蚀速率越小[13]。从图6可以看出,两种状态试样的阻抗谱均位于第一象限,呈现容抗特征,且阻抗谱均为单一的容抗弧。精控热处理试样的容抗弧直径(1 814 mm)比热轧态试样(1 625 mm)的大11.6%。

图6 热轧态试样和冷速0.05 ℃/s下精控热处理试样在3.5%NaCl溶液中的电化学阻抗谱Fig.6 EIS of the hot- rolled sample and the sample after refined controlled heat treatment at cooling rate of 0.05 ℃/s in 3.5% NaCl solution

对Nyquist图进行拟合,绘制等效电路图,如图7所示。等效电路中的各拟合数值如表2所示,其中Rs和Rt分别代表电解质溶液的电阻和电荷转移电阻。Qdl代表双层电容,n是代表表面不均匀程度的Qdl参数。两种试样的Rt值分别为1 954和2 319 Ω·cm2。从表2可以看出,在冷速0.05 ℃/s下精控热处理的试样表面生成单相铁素体层后,不容易形成原电池,可以有效地阻止腐蚀的继续发生。

图7 EIS等效电路图Fig.7 Equivalent circuit diagram of EIS

表2 等效电路参数拟合结果Table 2 Fitted results of equivalent circuit parameters

2.4.2 塔菲尔极化曲线

图8为45钢热轧态试样和冷速0.05 ℃/s下精控热处理试样在3.5%NaCl溶液中的塔菲尔极化曲线,拟合曲线得到的自腐蚀电位(Ecorr)及自腐蚀电流密度(icorr)如表3所示。

图8 热轧态试样和冷速0.05 ℃/s下精控热处理试样在3.5%NaCl溶液中的极化曲线Fig.8 Polarization curves of the hot- rolled sample and the sample after refined controlled heat treatment at cooling rate of 0.05 ℃/s in 3.5% NaCl solution

表3 热轧态试样和冷速0.05 ℃/s下精控热处理试样的电化学参数Table 3 Electrochemical parameters of the hot- rolled sample and the sample after refined controlled heat treatment at cooling rate of 0.05 ℃/s

由图8可见,与热轧态试样相比,冷速0.05 ℃/s下精控热处理试样出现了明显的钝化特征。

这表明精控热处理试样表面的铁素体组织易生成钝化层, 起到了良好的阻挡作用,从而表现出较好的耐蚀性。由此可以通过精控热处理制备表面铁素体层来设计开发耐腐蚀材料。

3 结论

(1)通过精确控冷热处理,在45钢表面成功制备了单相铁素体层,厚度为156~246 μm,从而扩大了实现表面(局部)铁素体相变的钢种范围。

(2)精控热处理得到表面铁素体,并将碳排至较高温的奥氏体心部,导致碳的定向(表面至心部)扩散。因此,只有冷却速率控制适当,才能形成一定厚度的表面单相铁素体层。

(3)表面铁素体将碳排向内部奥氏体,奥氏体一侧的相界面附近出现碳浓度峰值,在远离界面处,碳质量分数约为0.4%,这为表面(局部)铁素体形成过程的碳扩散提供了直接的试验证据。

(4)表面铁素体层的形成导致试样表面易生成钝化层,稳定的钝化层起到了良好的阻挡作用从而表现出较好的耐蚀性。由此可以通过精控热处理制备表面铁素体层来设计开发耐蚀材料。