一种基于数字孪生的重型数控机床碰撞检测方法

2022-11-25江雪梅袁子航张小梅严俊伟胡辑伟

江雪梅 袁子航 娄 平 张小梅 严俊伟 胡辑伟

1.武汉理工大学信息工程学院,武汉,430070 2.宽带无线通信和传感器网络湖北省重点实验室,武汉,437070

0 引言

数控机床作为工业母机,广泛应用于加工制造装配等领域,在制造领域发挥着重要的作用[1-2]。机床加工过程中,由于数控加工G代码编写不当以及夹具的装夹方式等影响,在实际加工过程中可能引起机床刀具与工作台、夹具之间发生碰撞,从而导致加工不能正常进行,乃至出现安全事故,故碰撞检测有利于提高数控机床加工的效率与安全性[3-4]。

碰撞检测算法按空间域可分为基于空间剖分算法和基于包围盒的算法[5-6]。数控机床部件种类多,检测算法准确性和效率呈负相关[7-8],因此利用分级碰撞检测方法对加工过程中碰撞现象进行检测是一种有效的方法。通过预检测快速发现可能干涉的区域,然后通过精检测对预检测发现的干涉部位进一步细化筛选发现具体的干涉位置[9],即达到效率与精度的有效提高。

目前数控机床的碰撞检测功能通常是在加工前进行仿真测试,根据加工工件的G代码以及统一规划的工件装夹方式,利用仿真软件进行加工仿真以发现潜在的碰撞[10-11],而实际加工过程中装夹方式与刀具尺寸等都会根据需要发生改变,因此仿真结果难以完全反映实际的加工状况,无法完全检测出实际加工过程的碰撞现象。

数字孪生技术是近年来出现的一个普适的技术体系,在众多领域中有广泛应用[12]。数字孪生通过对物理实体的数字化表达以及多维度、多尺度、多物理场仿真建模,从而构建在数字空间中一个镜像的物理实体,在物理实体的动态感知数据驱动下,该数字镜像不断演化,具备对物理实体全生命周期运作、管理与维护的能力。陶飞等[13-14]、李欣等[15]将数字孪生定义为一种接受来自物理对象的数据驱动,使其在整个生命周期同物理对象保持一致的数字模型。ZHENG等[16]和ZHANG等[17]从具体应用入手研究数字孪生体框架和数字孪生建模过程,提供具体应用的落地参考。另有研究者针对车间管理与产品装配过程进行了相关研究,提出了针对具体领域的数字孪生理论框架以及相关的方法[18-24]。骆伟超等[25-27]提出了数控机床混合故障预测方法,探索数字孪生体的多域统一建模方法和虚实空间映射策略,能够有效混合处理数字孪生模型和数据,从而更准确地实现混合预测。巩超光等[28]对数控机床加工过程中铣削参数动态多目标优化提出了基于数字孪生的解决策略,可有效针对整个运行时段提供最优参数方案。因此,数字孪生技术在数控机床全生命周期的运维与管理方面具有一定的优势。

本文针对目前数控机床的碰撞检测仿真方法难以满足实际加工环境的需求的问题,将数字孪生引入以解决碰撞检测,提出了一种基于数字孪生的碰撞检测方法。该方法通过数控机床在虚拟空间的数字化表达,以及对加工工件、夹具、刀具以及加工环境等物理实体的实时感知,利用所提的碰撞检测算法构建实时感知数据驱动的加工过程的演化模型,从而解决基于传统仿真的碰撞检测方法难以发现实际加工过程中的碰撞现象的问题,即提供一种碰撞检测的有效方法。

1 基于数字孪生的碰撞检测框架

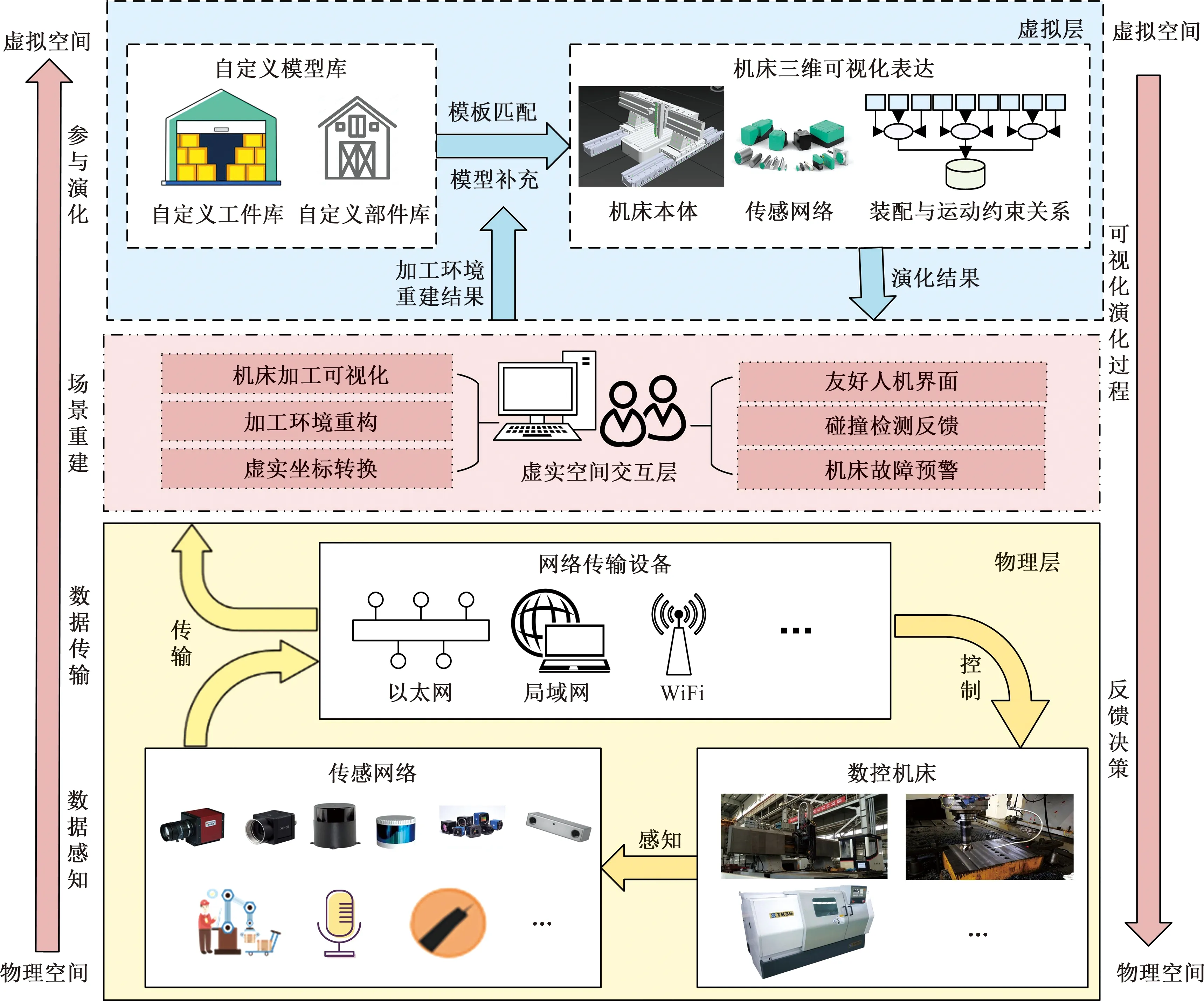

由于数控机床的碰撞检测通常与工件、夹具、装夹方式、刀具及加工环境有关,特别是重型数控机床,其加工环境开放,装夹方式多样,传统的基于仿真的碰撞检测方法难以感知实际加工过程中的有关变化,因此难以对实际加工过程中的碰撞现象做出真实反馈。为此利用数字孪生技术,通过其对物理实体的数字化表达与对环境与动态性能的实时感知,并且在实时感知数据的驱动下,其行为模型不断演化能力,实现对实际加工过程以及相关刀具、夹具的高保真仿真,实时检测碰撞现象。针对重型数控机床这种开放的加工环境,为实现其加工过程中碰撞检测的有效性,提出了基于数字孪生的感知-演化预测-反馈的碰撞检测框架(图1)。

图1 基于数字孪生的感知-演化预测-反馈的碰撞检测方法框架

该框架分为物理层、虚拟层、虚实空间交互层三个层次,涉及物理机床三维数字化表达、面向碰撞检测的机床加工要素感知、机床碰撞检测算法、以感知数据驱动碰撞检测过程等关键技术。

在物理层中,机床数字孪生体对面向碰撞检测的加工要素感知和传输,即感知主轴、刀具、工件、夹具坐标等加工要素,通过有线或无线网络与虚拟空间进行信息传输和交换。

在虚拟层中,面向重型数控机床的物理实体,在数字空间实现其机床物理实体的三维数字化表达,并构建机床碰撞检测模型的行为模型,即从几何、规则等层面映射物理机床,以构建多领域融合的机床虚拟模型。

虚实空间交互层是数字孪生体与物理实体沟通的桥梁,一方面,物理空间的感知加工要素驱动虚拟模型演化,形成物理机床在虚拟空间的全息映射;另一方面,虚拟空间中虚拟模型演化的结果引导物理空间决策。

2 虚实交互的碰撞检测方法关键技术

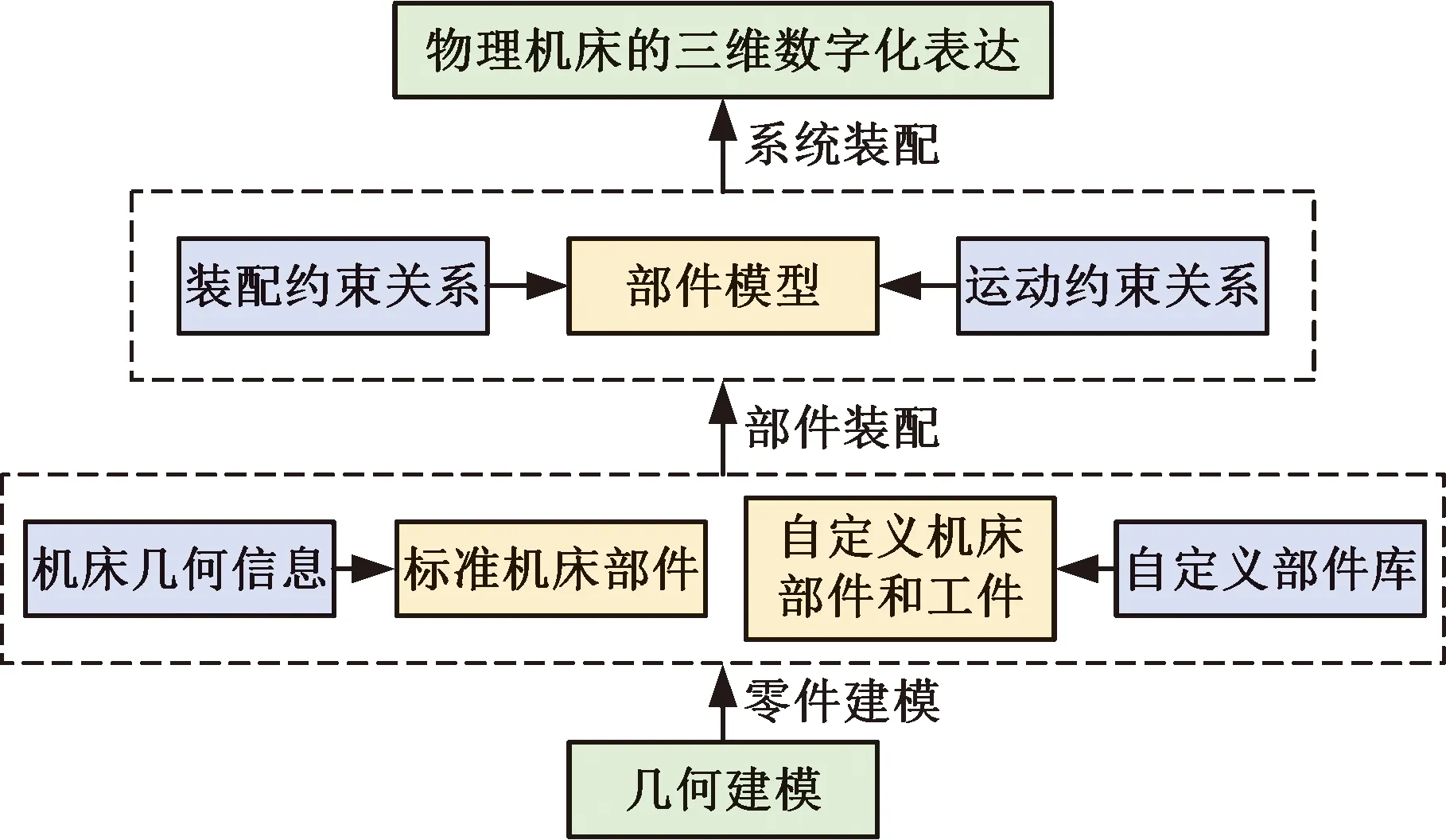

2.1 物理机床的三维数字化表达

物理实体的三维数字化表达是数字孪生体在数字空间的信息模型的可视化,机床三维几何模型是对物理机床几何信息的映射,机床运动模型引导几何模型各部件按照物理实体的行为规范协调运动,从而实现物理机床三维数字化表达(图2)。机床包括工作台、主轴、夹具、刀具等部件,由机床本体(包括多轴运动组、滑轨、工作台等)的几何尺寸在数据空间构建全息的三维模型。

图2 物理机床三维数字化表达过程

机床运动模型依赖于机床部件的层次关系。对机床加工过程中的各部件运动规则进行研究,将运动对象(包含刀具和主轴运动组,其中刀柄、刀头、刀盘、主轴等主轴运动组成员以更低层级分组)、相对静止对象(工件、夹具等)和环境对象(工作台等)分组,以实际加工运行特点驱动对应部件进行相应的运动,并根据层级分组,也利于定位碰撞位置。

2.2 面向碰撞检测的机床加工要素感知

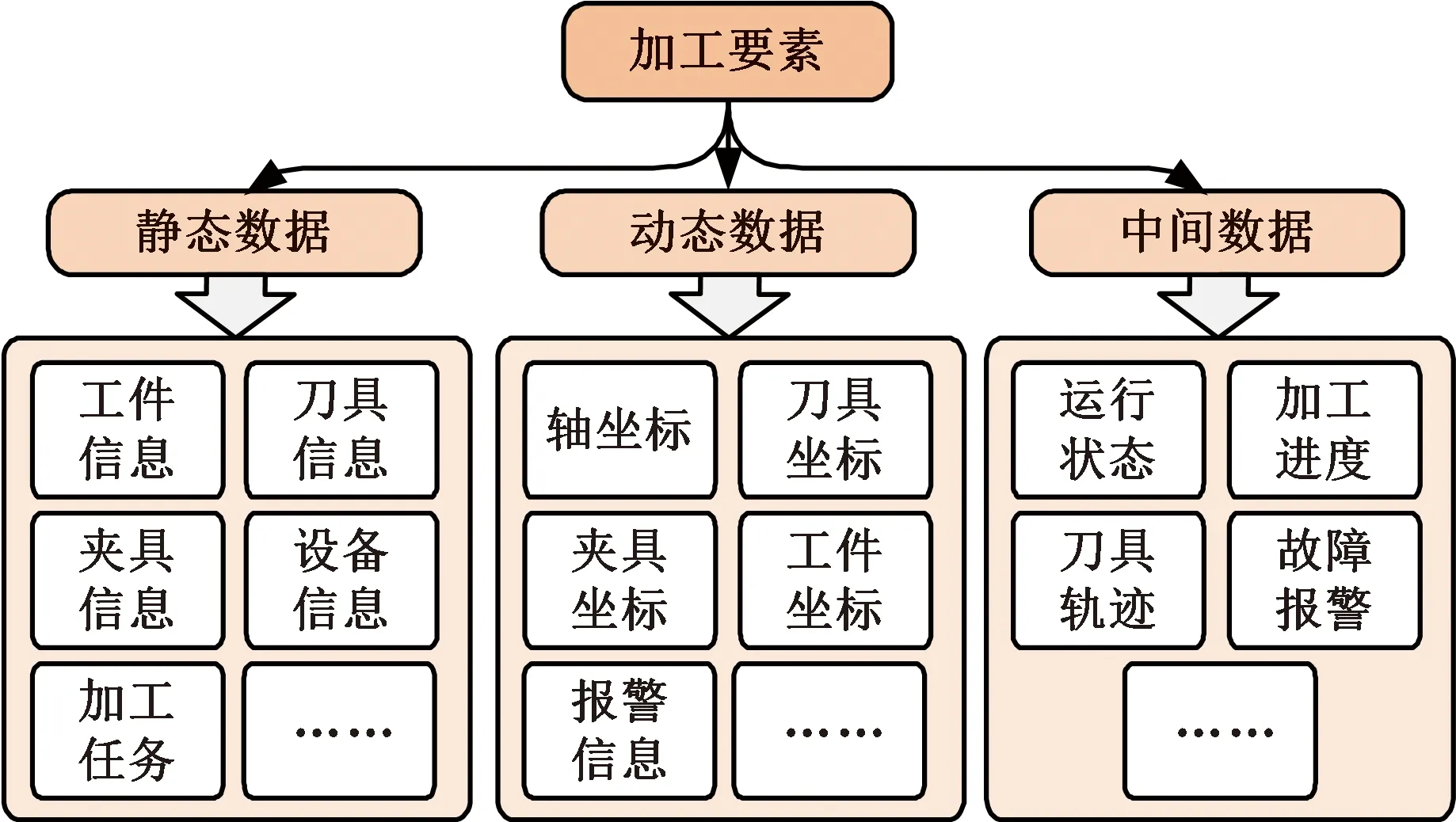

数据是数字孪生体演化的核心,面向碰撞检测的加工要素可依据数据变化的频率分为静态数据、动态数据和中间数据三类,如图3所示。

图3 加工要素分类

静态数据变化频率低、变化小,通过静态文档或人工输入,如工件信息、刀具信息、夹具信息等,涵盖设备器件的型号信息、几何模型信息、工艺参数限制等。动态数据来源于数控平台和传感器,如通过视觉传感器获得包含夹具、工件等部件几何位置信息的点云图像信息,以及数控平台获取的轴坐标和刀具坐标等,此类数据涵盖影响碰撞检测准确性的各设备器件的位置坐标信息。中间数据指机床的运行状态信息,是机床孪生体学习、融合上述数据并处理和预测后所得到的数据,如刀具轨迹、加工进度、决策结果等。

根据图3对加工要素的分类,数据传输前对多源异构加工要素进行统一化描述,此后数据将传输至虚拟空间处理并参与演化,从而实现加工数据可视化和驱动机床虚拟模型演化等。

2.3 机床碰撞检测算法

机床实际加工空间中的对象一般可根据变化频率分为动态对象、静态对象、环境对象三类。动态对象的形状和位置等信息会随时间变化而变化,如刀具、主轴、工件等;静态对象一般根据实际装夹方式等加工工艺要求而变化,如夹具等;环境对象一般不发生改变,如工作台、数控操作平台等。直接处理具有复杂几何信息的对象会显著增加碰撞检测计算量,因此需要对多种对象分类并使用包围盒包裹以简化计算量。数控机床碰撞检测算法兼顾准确性和效率性,据图4所示分级检测一般性框架,构建图5所示机床的碰撞检测模型来描述虚拟环境中碰撞检测问题:输入为n个静态对象模型An、环境对象C和动态对象模型B。B在虚拟环境中按照规则自由地变换位置和方向,规则一般由仿真过程或者用户控制指令来确定。根据实际加工环境感知的加工要素重构的虚拟模型,用该算法对其预处理,并进行预检测,对于预检测后产生的模型,可以据精度要求新增不影响原形状的顶点,从而满足更高的精度要求。

图4 分级碰撞检测一般流程

2.3.1预检测阶段

结构简单包裹性一般的包围盒描述机床部件所占三维空间,能够快速获取场景中机床部件的几何信息,筛选不会发生碰撞的区域和部件并筛除,留下可能发生碰撞的区域和部件,降低区域内模型检测数量。

轴向包围盒(axis-aligned bounding box,AABB)是一种以坐标轴为基准轴的包围盒方法。根据机床的工件和刀具模型及运动特点,建立一个每一边都平行于一个坐标平面的六面体,物体如果有平移运动则平移该包围盒,物体发生旋转则更新包围盒。AABB包围盒构建了一个包裹给定对象物体的最小长方体,对下式所描述的AABB包围盒的空间区域进行相交分析就可以判断两个物体是否相交:

R={(x,y,z)|xmin≤x≤xmax,ymin≤y≤ymax,zmin≤z≤zmax}

(1)

其中,x、y、z分别表示对象空间域R的直角坐标;xmin、ymin、zmin分别表示原始模型对象在场景中所占空间的最小坐标值;xmax、ymax、zmax分别表示其在场景中所占空间的最大坐标值。

例如,定义一个圆柱体的中心坐标Co,圆柱轴线与上下表面的交点Cup和Cdown、圆柱体半径r,可根据下式定义AABB包围盒的空间域R:

R={(x,y,z)|Cup-r≤x≤Cup+r,Cup-r≤y≤Cup+r,Cup≤z≤Cdown}

(2)

对于其他几何形状,可以按照类似方式去初始化它的AABB包围盒。选择对包围盒的分离轴检测算法,两个物体的三个轴上的投影都相交,则说明这两个物体碰撞。对两个物体的三个坐标轴投影,分别对应3个平面:XOY、XOZ、YOZ,理论上最多经过6次比较运算就可以判断两个AABB包围盒是否相交。

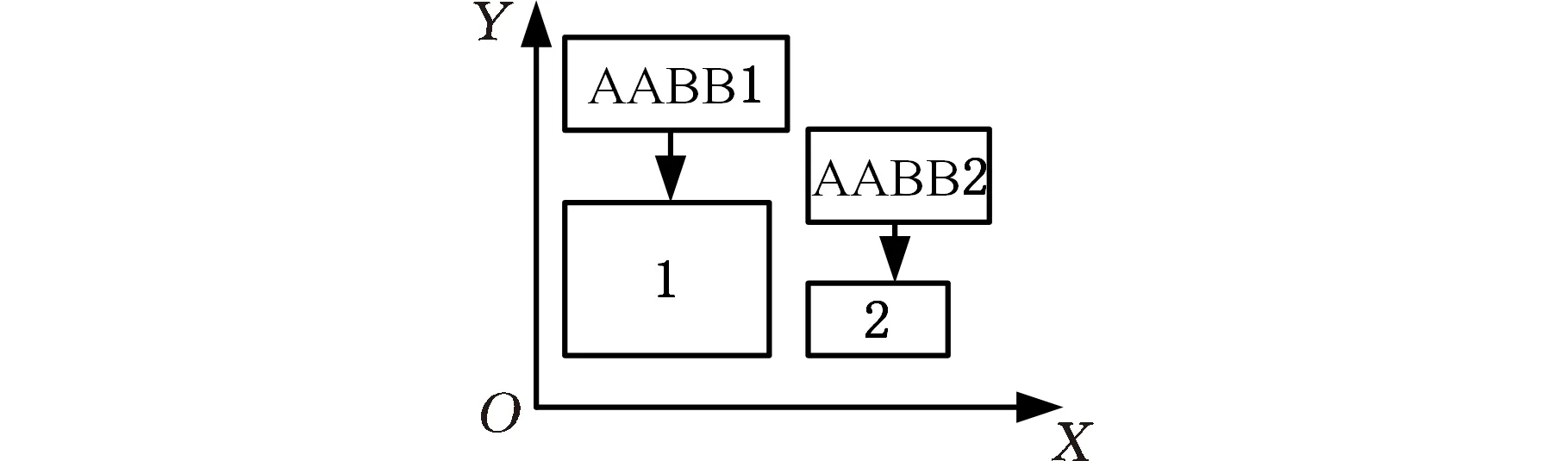

如图6所示,若在XOY平面包围盒1和2有交集,则说明这两个包围盒可能碰撞,接着计算XOZ、YOZ平面的相交情况,若全部相交则发生碰撞,否则不会发生碰撞。当判断出某两个物体有发生碰撞的“嫌疑”时则进入精检测阶段。

(a)AABB包围盒投影

2.3.2精检测阶段

精检测分为两个步骤:①对预检测阶段中筛选出的可能发生碰撞的单个部件或较小区域,通过基于顶点的射线相交算法继续进行检测,将发生碰撞的部位或部件筛选出来;②若有可能发生碰撞的部位或部件被检出,则可以接着做精确量化,如确定干涉距离等。

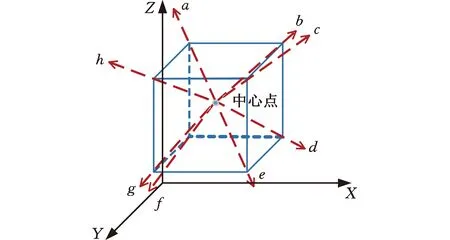

顶点是构成机床三维模型的基本元素,形成顶点越多,模型越复杂,模型细节越多,构建、比较的时间复杂度越高。提出基于顶点的射线相交碰撞检测方法,以模型的几何中心为射线端点,向几何体顶点的方向发射形成一束射线(图7)。从立方体的几何中心发散产生的8束射线经过立方体的8个几何顶点,形成了射线集合L={a,b,c,d,e,f,g,h},每束射线都遍历其经过的几何体,并将相交区域的距离进行对比从而得知是否发生碰撞。

图7 射线相交算法原理

以两个待检测图元模型A、B为例,对于图元模型B,其顶点为Bn(n=1,2,…,8),其几何中心为Bc;对于图元模型A,其几何中心点为Ac,模型顶点为An。从中心点Bc向顶点方向Bn发射射线,与另一待检测图元模型对象A的表面相交于点Am,若点Bc和Bn之间的距离dBcBn小于点Am和Bc之间的距离dBcAm,即

dBcBn≤dBcAm

(3)

则说明不会发生碰撞,反之则发生了碰撞。

该基于顶点的射线相交算法更精确,避免由于包围盒的紧密性较差而产生的冗余计算,虽然计算量较大,但是对预检测后筛选出的规模较小或形状较简单的几何模型进行检测仍可有效提高碰撞检测效率。

2.4 感知数据驱动的机床碰撞检测过程

通过虚实语义交互实现数字孪生机床与物理机床的交互,也是实现感知数据驱动的碰撞检测方法的纽带,在对感知加工要素处理的基础上,实现数据驱动、虚实交互的碰撞检测过程。

面向碰撞检测的加工要素指机床工作环境中包括工件、工作台、夹具等可能对碰撞干涉产生影响的对象。考虑场景模型数量规模、光照条件、监测环境复杂程度和加工精度要求,选用合适的视觉传感器获取现场环境点云图像信息,当图像信息在传输到虚拟空间后,通过去噪、去高光等预处理,利用基于机器视觉的机床加工场景重构方法,另通过模板匹配方法可获得相应的部件型号与几何信息,在虚拟场景中重建各物体模型。

机床加工仿真根据时序可分为加工前、加工时、加工后,数字孪生体各部分参与程度不同,因此根据机床加工时序研究数据驱动的碰撞检测过程。加工前,感知物理实体环境信息,通过数控平台和传感网络感知数据,将主轴、刀具、工件等加工要素在虚拟空间中全息映射为机床实际加工环境。加工时,即重建并映射实际场景后,机床孪生体根据初始化环境演化并对加工过程进行监测,输入并解析数控程序,通过虚实空间三维尺寸比例尺来模拟物理空间中的真实运动行程,通过感知加工要素驱动虚拟模型演化,进行碰撞检测。若实际环境中感知到孪生体在仿真过程中出现如夹具和工件位置冲突、主轴刀具和夹具冲突等可能产生碰撞的情况,则反馈检测结果,如报警、碰撞部位、干涉深度和错误语句段,从而指导操作人员修改。加工后,若演化过程中机床未发生碰撞,则当前数控程序通过检测,可提交物理实体运行。

3 实例验证与分析

3.1 面向碰撞检测的机床数字孪生体构建

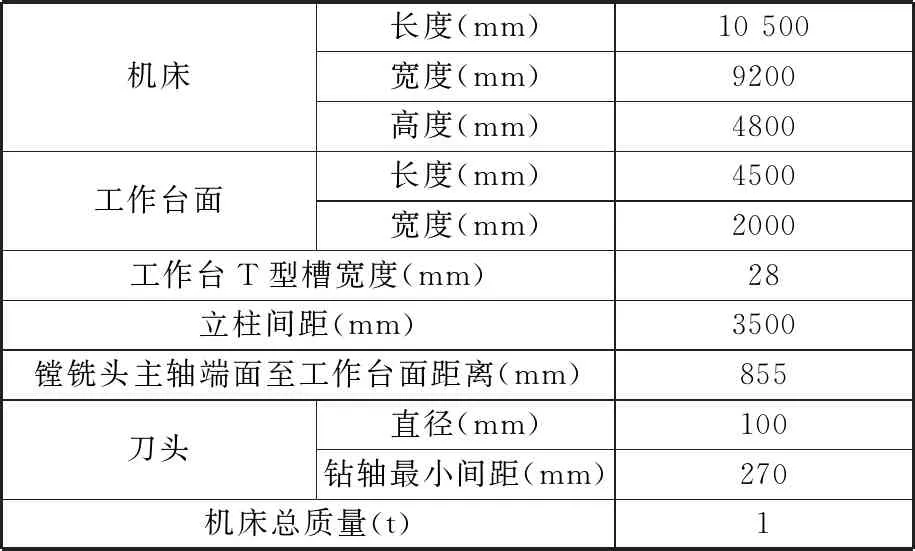

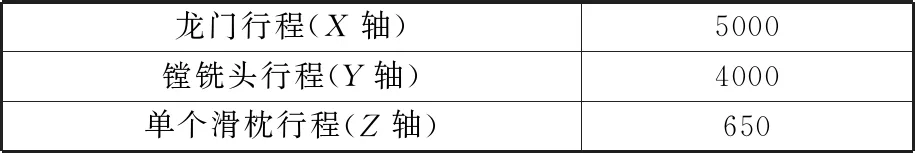

以重型龙门镗铣数控机床ZK5540A为例(图8a),构建在虚拟空间中的几何、运动模型。其几何参数见表1,其运动参数见表2所规定的范围,以机床几何信息建立以顶点网格描述的机床三维模型。传感器模型也加入以增加真实性,得到图8b所示的机床虚拟三维模型。机床龙门做X轴方向运动,镗铣头做Y轴方向运动,滑枕可带动主轴、刀具做Z轴方向运动,根据机床X、Y、Z三轴层次运动规则,结合表2所示运动参数约束,构建面向碰撞检测的机床三维运动模型。

表1 ZK5540A数控机床几何参数

表2 ZK5540A数控机床运动参数

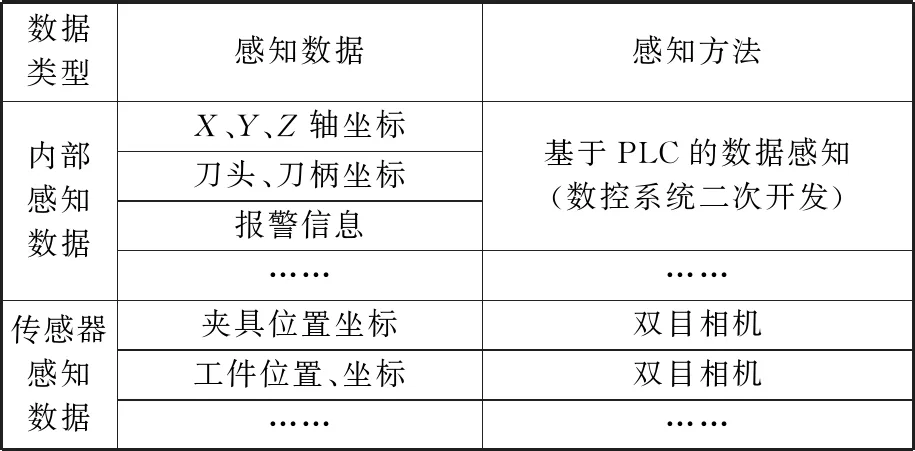

(a)ZK5540A实体机床

根据上述对机床加工要素的分类,获取动态数据、静态数据,其中动态数据感知方式汇总于表3。由面向碰撞检测的机床数字孪生体对数据感知、加工环境重建、数据监测、仿真可视化、仿真控制、碰撞检测等功能的需求,设计系统框架,如图9所示,设计人机交互界面如图10所示,感知加工要素并传输,上载至业务逻辑处理层以管理相应数据信息,业务展示层提供友好人机界面,操作人员得以进行管理和控制。

表3 动态数据感知方式

图9 DTMT人机交互界面

图10 面向碰撞检测的机床数字孪生体系统框架

3.2 数据驱动的机床碰撞检测过程设计验证

加工前,传感器网络和数控面板感知物理空间的加工要素并全息映射。如使用双目相机获取当前加工环境图片,对感知的场景图片利用基于双目视觉的机床加工环境三维重构方法重建加工环境,基于图像识别对机床部件如刀具以及夹具、其他障碍物进行分类标定,可视化与虚拟空间的数字孪生机床虚拟加工场景如图11a所示,对刀具刀柄和刀头的包围盒可视化如图11b所示。

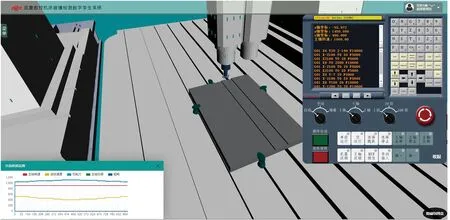

(a)加工过程可视化

加工时,操作人员根据加工工件要求,通过人机交互界面加载数控程序,机床各运动组按数控程序比例尺要求模拟真实环境的运动行程,根据实际环境映射的数字孪生体在实际加工环境信息的驱动下进行演化,有效预测现实中的碰撞。若碰撞则通过高亮颜色标识碰撞部位并及时反馈报警,在人机交互界面上显示报警内容和当前加工状态以提醒操作人员注意修改数控程序或调整物理空间的加工要素(如夹具位置和装夹方式等)。

如图12所示,当机床孪生体根据感知信息解析G代码进行铣槽加工时,若孪生体监测到机床刀柄和工件发生碰撞,则监测数据发生跳变、碰撞部位变色、碰撞报警等,提醒操作人员修改数控程序或装夹方式;操作人员调整数控程序后,孪生体在加工过程中检测到刀具和夹具发生碰撞,操作界面报警并可视化对应碰撞部位(图13),操作人员需继续修改数控程序或装夹方式以避免碰撞。

图13 铣槽时刀具和夹具发生碰撞

如图14所示,操作人员根据报警反馈重新设计数控程序、装夹方式后,孪生体感知环境信息并映射虚拟环境中并演化,若检测无碰撞,表明当前工件、夹具、装夹方式、坐标信息以及对应的数控程序符合现实环境条件。加工后,上述对数控程序和加工环境的验证过程可证明该方法具有对碰撞检测的有效性和准确性,该数控程序和装夹方式等可提交物理实体运行。

图14 可提交物理实体进行加工的无碰撞铣槽流程

4 结语

本文提出了一种基于数字孪生的碰撞检测方法,该方法通过感知-演化预测-反馈的碰撞检测框架的构建以及数控机床可视化的三维数字表达,在感知数据驱动下实现机床碰撞检测过程的高保真仿真,实现了加工过程中有效的碰撞检测,并以重型龙门镗铣床为例,验证此方法的可行性和有效性。与传统碰撞检测方法相比,数字孪生能有效提升重型数控机床碰撞检测的有效性,提高加工过程的安全性和效率,后续将围绕实时感知与高效重构实际加工场景展开深入研究,从而进一步提高数字孪生机床碰撞检测的有效性与准确性。