双电机精密传动机构消隙方法研究

2022-11-25郑杰基陈凌宇范大鹏

郑杰基 陈凌宇 范大鹏 谢 馨

国防科技大学智能科学学院,长沙,410073

0 引言

近年来,惯性稳定平台被广泛应用于武器站、跟踪雷达、望远镜等精密指向机构中。随着机构的工作载荷越来越大,必须在稳定平台中增加力矩放大装置才能驱动负载进行高动态响应,传统的方式是安装减速器,但在武器站方位平台中,受限于安装空间较小,减速比大的减速器无法满足体积要求,因此常采用行星减速器和齿轮齿圈两级传动的方式。采用齿轮齿圈的方式可以满足载荷运动对驱动能力的要求,但同时会产生另一个问题:齿圈直径较大,在制造过程中难以避免地存在加工误差,导致齿轮齿圈的啮合间隙在360°范围内发生较大的变化。武器站通常需要在载体行进过程中对目标进行打击,因此,需要隔离工作过程中路面扰动的影响,通常的指标是保证系统稳定精度在0.5 mrad以上,所以齿轮齿圈之间的齿侧间隙成为制约系统打击精度的最重要因素之一[1-4]。当驱动部件与负载失去直接接触时,间隙出现在伺服系统中,导致负载的运动是“不可控”的。因此,间隙非线性经常导致稳态误差,甚至引起振荡失稳,严重降低装备的控制性能和稳定性。

国内外学者针对齿隙问题提出了多种解决方案,最典型且应用最广泛的是以下三种方法:①增加支承结构消除间隙。这种消隙方式实现方便,但会增加机械部分的复杂性,并且支承结构的刚度通常较低,从而导致系统谐振频率降低,限制了系统带宽的提高[5-6]。②采用控制方法对间隙进行补偿。目前一般在闭环控制回路上设计补偿控制器对齿隙非线性进行补偿[7-10],间隙补偿控制的优点是不需要增加额外的结构,节约成本,缺点是研究都以单电机驱动系统作为被控对象,可实现间隙的补偿,但不能保证间隙的完全消除,在对精度要求非常高的场合往往无法满足要求。③采用多电机驱动系统进行消隙。其中最典型的是双电机精密传动机构,对驱动从动轴的两组电机施加大小相等、方向相反的偏置力矩,该方法在保证系统伺服精度的同时理论上可实现间隙的完全消除[11-12]。因此,越来越多的研究者在高精度伺服装置中采用双电机精密传动机构来消除间隙的影响。

在双电机精密传动机构中,为了真正实现间隙的完全消除,众多学者对两电机的偏置力矩施加方式开展了深入研究。应用最广泛的偏置力矩施加方式主要有以下三种[12]:定向偏置力矩、恒值偏置力矩和动态偏置力矩,其中定向偏置力矩和恒值偏置力矩两种方式虽然简单,工程上容易实现,但偏置力矩值的确定依赖于工程经验。当系统处于稳定或静止状态时仍维持大的偏置力矩会造成较大的能量浪费,当载荷变化较大时,存在消隙不完全的风险。此外,未考虑电机在换向时从不接触到接触的状态变化带来的冲击对控制精度和稳定性的影响,因此,目前相关研究逐渐转向动态偏置力矩。

在动态偏置力矩的研究方面,孙龙飞等[13]提出了一种基于电机电流的变偏置力矩消隙控制方法,消隙过程中所加载的偏置力矩直接根据负载电流而变化,进而实现变偏置力矩的消隙控制,但未从理论上给出系统间隙是否完全消除的依据。梁任等[11]从控制器设计的角度出发,根据所需消隙力矩与负载力矩、运动速度和加速度之间的关系,设计了实时消隙力矩补偿控制器来实现系统完全消隙,其不足是等效到负载端的力矩指令计算过于简化,得到的力矩指令不够准确。JIANG等[14]针对超重型立式铣床回转工作台,采用主从控制的方法消除了机床C轴齿轮间隙。薛汉杰[15]提出基于速度偏差的力矩补偿控制方法,两电机的电流给定差值经控制器输出作为附加的速度设定值,以相反符号分别反馈至主从电机的速度给定处,实现扭矩平衡分配,将消隙补偿电压设定值输入至主从轴,与速度环给定值叠加后在输出端形成定值偏置力矩,消除传动间隙。以上两者均采用了主从控制,但主从控制存在一个电机速度滞后于另一个电机速度的问题。任海鹏等[16]提出基于电流给定值的力矩补偿控制方法,双电机系统将位置偏差经位置控制器得到的电流给定值作为双电机的力矩给定值,力矩补偿环节是将电流给定与设定的力矩切换点比较后,决定电流环给定处叠加的偏置电流值,其缺点是实现起来较为复杂。

上述研究大都在工程层面对消隙方法进行了研究,但在理论上未给出合理的解释,总结起来仍存在以下不足:①偏置力矩的施加依赖于工程经验,而不是从理论上推导出完全消隙所需要的偏置力矩,即消隙方法不具有普适性;②消隙过程忽略了实际系统中两路传动链安装间隙的不一致性。在系统启动过程中,由于两路传动链间隙不一致,两路行星减速器输出端齿轮与大齿圈的接触时间不一致,如果不采取控制措施,将导致消隙过程存在冲击,严重时甚至引起系统失稳。本文提出了基于速度指令的动态偏置力矩和基于差速负反馈的交叉耦合同步控制相结合的复合消隙方法,在理论上推导系统间隙完全消除所需的偏置力矩,并有效地抑制消隙控制器因两路传动链间隙不同而引起的冲击现象,提高系统的跟踪精度和稳定裕度。

1 双电机精密传动机构动力学模型

双电机精密传动机构通常由两组具有相同标称参数的永磁同步电机与行星减速器分别带动具有相同模数与齿数的小齿轮,两组小齿轮对称分布于交叉滚子回转支承(后文简称“大齿圈”)外圈两侧,大齿圈的外圈固定安装在基座上,内圈与旋转塔座固连。两组小齿轮与大齿圈外圈齿轮啮合后,在完成自转的同时带动装有负载的旋转塔座公转,其传动结构示意图见图 1。由于选用的行星减速器背隙小于3′,为了简化分析,将第一级行星减速器传动当作理想传动环节,着重对第二级传动链齿轮与大齿圈的传动进行分析。

图1 双电机精密传动机构结构示意图

1.1 双电机精密传动机构动力学模型

根据图1所示的双电机精密传动机构结构,得到动力学模型框架(图2),其中,Jm为电机的转动惯量,J1为行星减速器的转动惯量,JL为旋转塔座的转动惯量;θLm、θRm分别为两个电机的转角;θL1、θR1分别为两个行星减速器输出端齿轮的转角;θL为旋转塔座的转角;Δ1、Δ2分别为两小齿轮与大齿圈的齿隙宽度;K、c分别为小齿轮与大齿圈的啮合刚度和啮合阻尼。双电机精密传动机构中的两路传动链属于并联关系,因此,以其中一路传动链为例进行分析。

图2 动力学模型框架

首先,电机的电枢回路方程为

(1)

式中,U为电机的电枢电压;I为电机的电枢电流;L、R分别为电机的电枢电感和电枢电阻;Ke为电机的反电动势系数。

电机驱动器为电流环模式,电流环的带宽通常在1 kHz以上,远高于系统速度环响应带宽,所以可将驱动器简化为理想比例环节,即

I=KdU

(2)

式中,Kd为驱动器放大系数。

永磁同步电机的电磁力矩与电枢电流成正比,因此有

T=KMI

(3)

式中,T为电机的电磁力矩;KM为电机的力矩系数。

对电机转子进行受力分析,可得到电机端转子的动力学方程:

(4)

式中,bm为电机的等效黏滞阻尼系数;τ为行星减速器输出端齿轮的输出力矩;i1为行星减速器的减速比。

电机转角与行星减速器输出端齿轮转角间的关系如下:

θm=i1θ1

(5)

对小齿轮进行受力分析,可得

(6)

式中,τc为齿轮与大齿圈之间的弹性力矩;b1为行星减速器的黏滞阻尼系数。

死区模型被广泛应用于描述控制系统的齿隙非线性[17-21],设齿隙宽度为2Δ,如图3所示,则行星减速器输出端小齿轮与大齿圈外圈齿轮之间的间隙可以描述为

图3 齿侧间隙示意图

(7)

式中,z为行星减速器输出端齿轮与大齿圈的传动误差,z=θ1-i2θL;i2为小齿轮与大齿圈的齿数比。

根据旋转塔座的受力情况,旋转塔座的动力学方程为

(8)

其中,bL为旋转塔座的黏滞阻尼系数。联立式(1)~式(8)可以得到包含行星减速器输出端齿轮与大齿圈间隙的双电机精密传动机构动力学模型。

双电机精密传动机构动力学模型是进行系统参数分析的基础,为消隙方法的提出提供理论依据。

1.2 机构动力学模型参数影响度分析

为了分析模型中的参数对系统特性的影响权重,对模型参数进行影响度分析,在MATLAB/Simulink中搭建1.1节建立的双电机精密传动机构动力学模型,利用灵敏度分析工具箱(sensitivity analyzer)进行模型参数的影响度分析。模型中的参数设置见表1,分析后获得系统开环特性的影响度结果,如图4所示。

图4 模型参数对系统开环特性的影响度分析

图4中,δ为两路传动链间隙的差值,其他参数如前文所述,变量值大于零说明参数与两模型速度差值的最大值成正相关,反之则为负相关。从分析结果可以看出,系统模型中两路传动链间隙大小Δ和差值δ对系统开环特性的影响最大,而在实际系统中,这两个参数受装配因素的影响也最大,因此,对这两个参数对系统特性的影响进行仿真分析。

为了抑制道路扰动对系统射击精度的影响,系统处于稳定模式,因此系统的间隙是稳定精度的决定性因素。首先假设两个小齿轮与大齿圈之间的间隙大小相同,分析间隙大小Δ对系统特性的影响;然后,当两个小齿轮与大齿圈之间的间隙不同时,分析两间隙之间差值δ对系统特性的影响。

1.3 间隙大小Δ对系统特性的影响分析

由实际调试得知,系统的间隙在15′以内,因此假设间隙大小分别为0′、5′、10′、15′,并且两路传动链的间隙相同,观察系统负载端速度在换向时的过渡情况,图5所示为速度开环和速度全闭环时的仿真结果。

(a)开环

仿真结果表明,开环情况下,当系统不存在间隙时,负载端速度换向平滑,波动较小;当间隙增大时,速度在换向时的死区随之增大,波动也变大;在速度全闭环后,速度经历完死区后的振荡幅值随着间隙的增大而急剧增大,当间隙达到一定值时,甚至会引起系统的失稳。

1.4 间隙差值δ对系统特性的影响分析

假定轴1行星减速器输出端齿轮与大齿圈之间的间隙为5′,而轴2的间隙在此基础上分别加上0′、5′、10′、15′,图6所示为开环和速度全闭环时的仿真结果。

(a)开环

仿真结果说明,负载端速度换向死区的大小只取决于两路传动链中较小的间隙值,与两路间隙的差值无关。但随着间隙差值的增大,会引起两路小齿轮与大齿圈的接触时间不一致,造成旋转塔座在完成换向后的较长时间内仍存在较大的速度波动,前人提出的消隙方法未考虑该因素的影响,导致在偏置力矩的启动阶段存在冲击现象。

结合图5b和图6b可知,当两路传动链的间隙大小和差值均较大时,在速度全闭环后,系统的伺服性能差,稳定性低,前人的研究只考虑如何消除间隙,却忽略了两路传动链间隙的不一致性对系统特性的影响,造成系统跟踪精度的提高很有限,伺服性能受到限制。

2 双电机精密传动机构复合消隙方法

为了实现双电机精密传动机构在保证完全消除间隙的同时抑制由两路传动链间隙不一致引起的系统冲击现象,开展了复合消隙方法的研究。

2.1 复合消隙方法设计

图7所示为双电机精密传动机构工作时,两个行星减速器的输出力矩τ1、τ2、驱动大齿圈的合成力矩Tout以及偏置力矩T0之间的关系[5],Tcmd为等效到负载端的力矩指令。

图7 双电机精密传动机构力矩关系

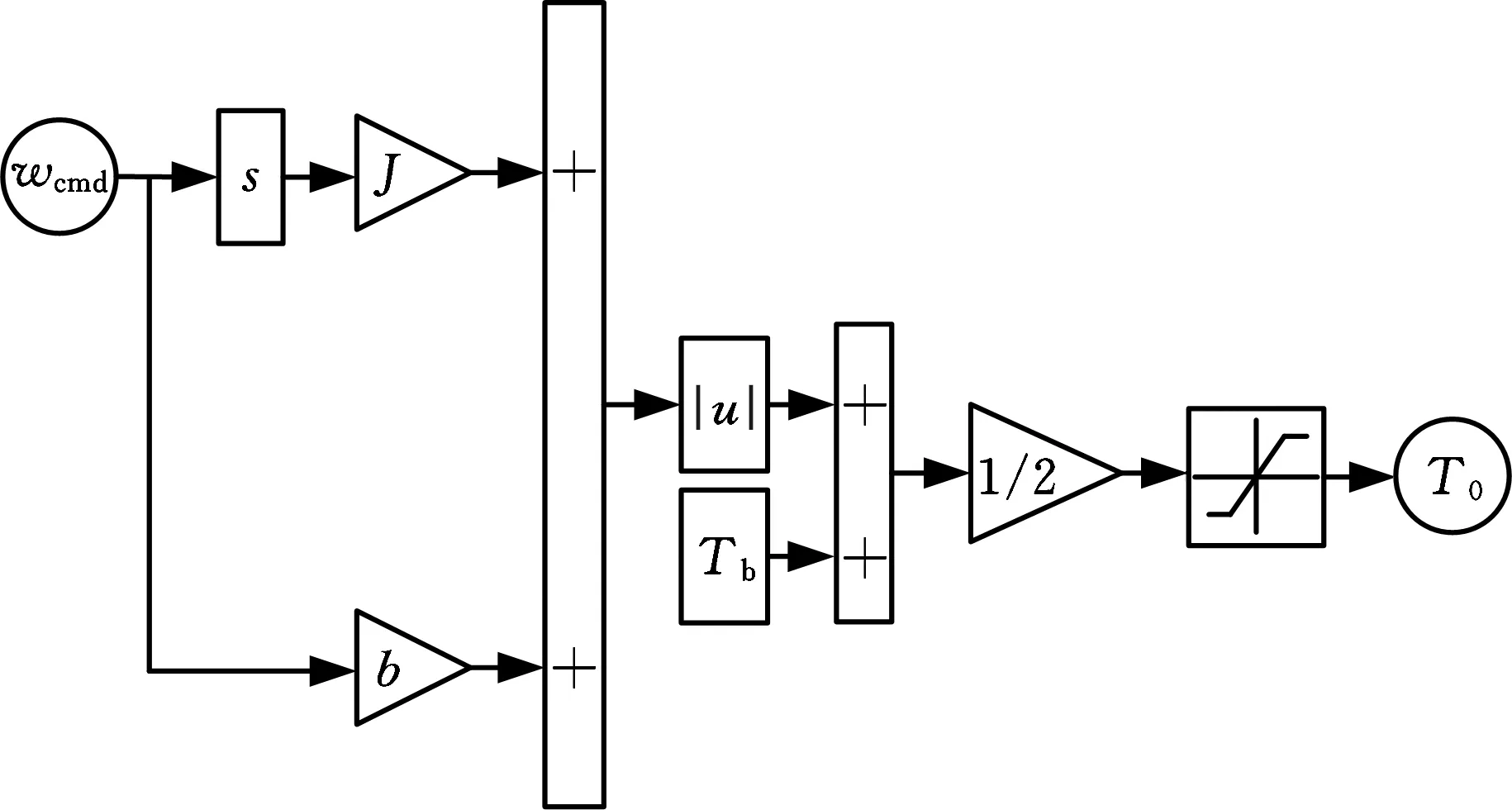

设负载端速度指令为wcmd,根据双电机精密传动机构动力学模型,将速度指令等效为负载端的驱动力矩:

(9)

b=2ibm+2i2b1+bL

其中,J为等效合成惯量,b为等效合成阻尼系数。由图7可知,要实现系统在运动全过程内的完全消隙,则无论速度指令wcmd多大,两个行星减速器的输出力矩方向必须保持不变且相反,如τ1>0,τ2<0,因此可得两齿轮之间的偏置力矩须满足2T0>|Tcmd|。负载端力矩指令的大小受到电机轴、小齿轮、大齿圈和负载的转动惯量、阻尼,以及负载的运动速度和加速度等因素的影响:

(10)

方便起见,可以将式(10)转化为

(11)

其中,Tb为系统的静摩擦力矩,保证系统在静止或稳定状态时依然可以克服静摩擦,从而保证运动全过程内的完全消隙。

考虑到系统在运行过程中速度指令存在较大的变化,此时系统理论加速度过大,导致偏置力矩过大,易造成系统轮齿损坏,因此在偏置力矩的输出端进行限幅,避免偏置力矩过大,保证系统安全运行,最终输出力矩表达式为

(12)

根据式(12)搭建的消隙控制器如图8所示。

图8 消隙力矩器

在系统启动过程中,由于两路传动链间隙不一致,故两个小齿轮与大齿圈的接触时间不一致,引起两路电机的速度不同步。此外,系统中的电机、驱动器、行星减速器等由于制造和安装误差,同样会引起系统两电机的不同步,如果不采取控制措施,将导致消隙过程存在冲击,严重时甚至引起系统失稳。

针对双电机的同步问题,前人做了深入的研究,主要包括并联同步控制、串联同步控制和交叉耦合同步控制三种。其中并联控制实现起来最为简单,只需要给两台电机输入相同的电压指令,但这种方式的弊端是当系统中的某个电机受到干扰发生速度波动时,另一台电机无法感知这种波动,从而导致两电机出现速度差;串联同步又称为主从控制,即将一个电机的实际转速作为另一个电机的指令,使从电机跟随主电机的转速,这种方式使从电机的转速始终滞后于主电机转速。在系统存在两路传动链间隙大小不一致时,以上两种同步方式均无法解决启动阶段的冲击问题。本文采用基于差速负反馈的交叉耦合控制方法,在间隙较小的传动链发生接触的瞬间,该路电机转速发生变化,从而在该瞬间两电机产生速度差,速度差信号在经过交叉耦合同步控制器后以相反的极性反馈回驱动器端,实现两路电机速度保持同步,抑制间隙不一致引起的冲击。

将基于速度指令的动态偏置力矩与基于差速负反馈的交叉耦合同步控制相结合,可以在保证间隙完全消除的同时,抑制两路传动链间隙不一致引起的冲击现象。

根据包含间隙的双电机精密传动机构动力学模型、消隙控制器和同步控制器,搭建了双电机精密传动机构控制框图,如图9所示。

2.2 复合消隙方法仿真分析

在双电机精密传动机构控制框图的基础上,利用灵敏度分析工具对系统速度全闭环后消隙方法的有效性进行分析,分析不同参数对系统跟踪误差的影响度,分析结果如图10所示。可以看出,在未消隙时,系统跟踪误差受两路传动链间隙大小Δ和间隙差值δ两个参数的影响最大,而在加入消隙控制器后(简称“消隙”,绿色),间隙大小Δ对系统的影响度明显减小,而间隙差值δ成为最大影响因素。在此基础上,加入同步控制器(简称“复合消隙”,粉色),间隙大小Δ和间隙差值δ对系统跟踪误差的影响均明显减小,证明了复合消隙方法的有效性。

在前期的实际测试中发现,两路传动链的间隙分别约为15′和10′,因此,将两路传动链的间隙值分别设置为15′和10′,仿真分析消隙方法对系统时域响应的影响。由于系统在开环情况下并无消隙需求且本文提出的消隙控制器是基于速度指令设计的,故仿真和实验均只分析速度闭环时的消隙效果,图11所示为在速度闭环时不同消隙情况下的负载端速度。

图11 复合消隙方法对系统特性的影响

图11中,蓝虚线为未采取消隙措施时的控制效果,绿虚线为加了消隙控制器但未加同步控制器时的控制控制效果,粉虚线为加入本文提出的复合消隙方法时的控制效果。从绿虚线可以看出,加入消隙控制器后,负载端速度除了在启动阶段存在一定的冲击外,其他时间段的跟踪误差明显减小,在此基础上加入同步控制器后,在保证了跟踪精度的同时,消除了启动阶段系统的冲击现象,提高了系统的稳定裕度。

3 实验验证

为了验证复合消隙方法的有效性,搭建双电机精密传动机构实验测试装置,利用dSPACE半实物仿真平台开展性能验证实验。

3.1 实验装置

搭建了图12所示的双电机精密传动机构实验装置,主要由2个永磁同步电机(型号:SPALY80)、2个电机驱动器(型号:Elmo,P/N: SOL-WHI 20/100PYE)、2个L形行星减速器(型号:FABR060-25-S2-P1)、武器站方位平台、绝对式编码器(型号:CAPRO-B112050)、光纤陀螺(型号:FOG-118)、24 V电源、48 V电源、dSPACE1104和工控机组成。

图12 双电机精密传动机构实验装置

通过查阅实验设备的具体型号和关键参数以及前期的测试结果,整理得到表1所示的系统参数值。表2所示的系统控制参数通过测试获得。

表1 系统参数值

表2 系统控制参数

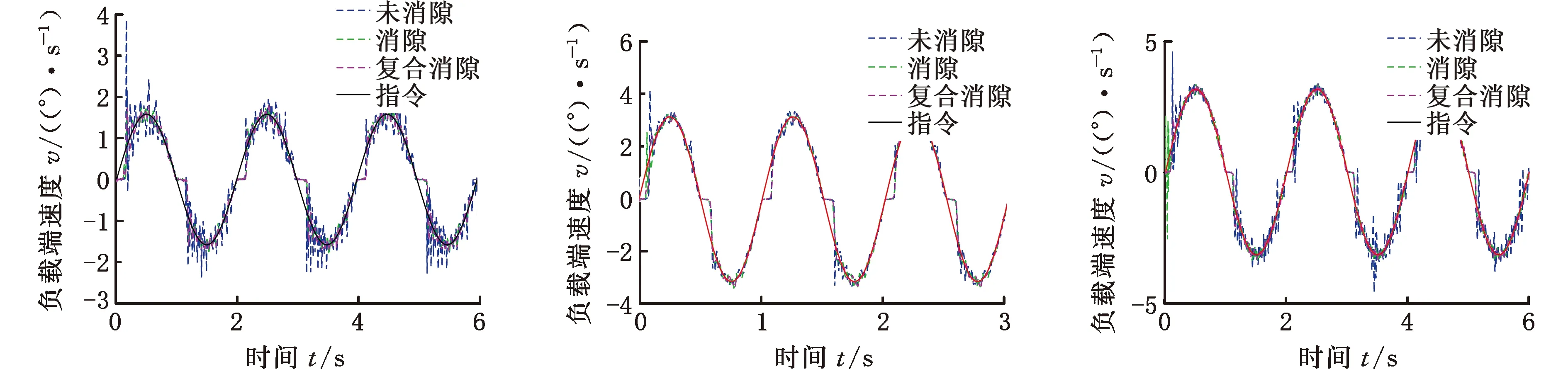

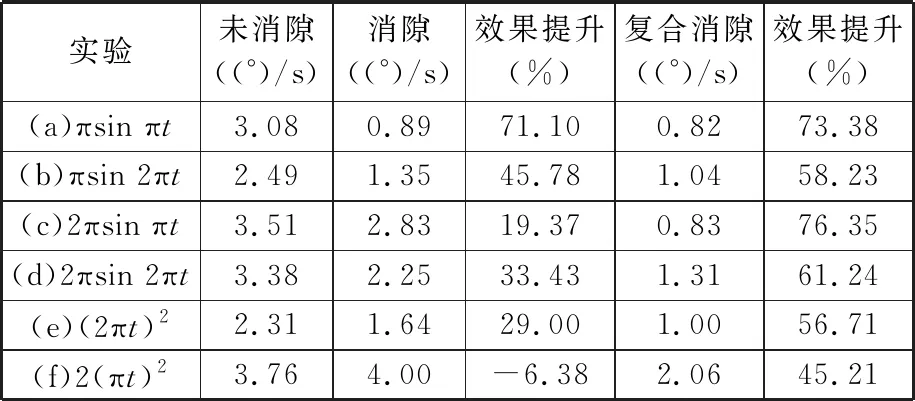

利用搭建的双电机精密传动机构实验装置进行了消隙方法验证实验。为了充分验证复合消隙方法的有效性,令系统处于速度全闭环状态,当系统分别为不消隙、消隙和复合消隙时,对比不同速度指令信号下的控制效果,激励信号分为以下6种:(a)πsin πt,(b)πsin 2πt,(c)2πsin πt,(d)2πsin 2πt,(e)(2πt)2,(f)2(πt)2。

3.2 实验结果分析

本文设计的消隙控制器中,两电机的偏置力矩大小只与速度参考指令相关,不失一般性,以速度指令2πsin 2πt为例,根据图8所示搭建的消隙控制模块,得到的偏置力矩信号如图13所示。可以看出,偏置力矩的变化范围在3.5~14 N•m之间,由于消隙控制器输出的偏置力矩以相反的方向施加于速度控制器输出端(图8),故两个小齿轮的偏置力矩始终保持方向不变且相反。

图13 偏置力矩变化曲线

图14所示为两个电机的实际输入电压信号曲线,未消隙时,电机电压在-1~1 V之间变化,电机的出力方向发生变化,因此,系统将受到间隙的影响。本文提出的消隙控制器则保证了一个电机电压恒为正,另一个电机电压恒为负,说明两个电机的出力方向始终保持不变且相反,并且电机出力可以克服系统静摩擦,保证两个小齿轮与大齿圈保持接触,验证了本文提出的消隙控制器可实现间隙的完全消除。

图14 电机输入电压曲线

系统在不同幅值不同频率以及不同类型激励信号下的消隙方法对比结果如图15所示。可以看出,当未采取任何消隙策略时,系统在全过程均存在大的速度波动;加入消隙控制器后,除了在启动阶段存在一定的冲击之外,其他时间段的速度波动得到明显减小;而采取复合消隙方法后,系统在全过程的速度波动均明显减小,并且启动阶段的冲击现象也得到了有效的抑制,证明了复合消隙方法的优越性。

(a)πsin(πt) (b)πsin(2πt) (c)2πsin(πt)

为了对消隙策略进行量化的评价,将图15中不同激励信号下曲线的最大速度跟踪残差和启动阶段的冲击幅值汇总到表3和表4中。对比表3和表4可知,本文提出的复合消隙方法在大幅度减小速度波动的同时能有效抑制消隙控制器带来的启动段的冲击幅值,验证了复合消隙方法的有效性。

表3 不同激励信号下的最大速度跟踪残差

表4 不同激励信号下的启动段冲击幅值

4 结语

实验结果表明,采用复合消隙方法后,两个电机的出力方向始终保持不变且方向相反,偏置力矩最小值仍可以克服系统静摩擦,达到了完全消除间隙的目的;在不同的激励信号下,采取复合消隙方法时,系统速度跟踪残差的抑制效果最大可达73.38%,而启动阶段的冲击幅值衰减效果最大可达76.35%,验证了复合消隙方法的优越性。研究成果为双电机精密传动机构的高精度高动态控制方法研究和实际工程应用提供了理论基础与技术支撑。