叶片安装高度对水平振动抛磨介质作用行为影响*

2022-11-25李秀红王嘉明李文辉

李 昊,李秀红,王嘉明,李文辉,张 凯

(太原理工大学a.机械与运载工程学院;b.航空航天学院;c.精密加工山西省重点实验室,太原 030024)

0 引言

叶片作为航空发动机的关键转动零件,在高温、高压、高负荷等恶劣环境下工作[1],不仅对其表面成形精度要求高,而且对表面完整性要求极高[2]。目前,叶片抛磨技术主要有磨料流[3]、砂带磨削[4]、砂轮磨削[5]、机器人辅助磨削[6]、滚磨光整加工[7]等,滚磨光整加工将工件放入盛有颗粒介质的容器中,对颗粒介质施加一定的运动约束构成强制流场,颗粒介质与工件发生相对运动并对其产生微量磨削,综合改善工件的表面完整性。滚磨光整加工技术具有成本低、效率高、可引入残余压应力、综合改善表面完整性等优点[8-9],且颗粒介质具有离散特性,对具有复杂曲面的叶片类零件有良好的适应性,在各类型的叶片成性制造中展现出明显的优势。

颗粒介质作为不同于固体、液体和气体的独特物质形态,具有特别的性质和复杂运动规律,许多学者采用离散元法对滚磨光整加工中颗粒介质运动特点及加工效果进行了研究。NAEINI等[10]预测了卧式振动滚磨光整加工中容器壁对颗粒介质的摩擦力及剪切力,解释了容器对颗粒介质循环流动的作用,并分析了其对加工效果的影响。HASHEMNIA等[11]对垂直振动滚磨光整加工中的颗粒介质进行仿真分析,得出改变振动参数会显著改变颗粒体系的流场特征。LUCAS等[12]分析容器器壁对颗粒介质的作用力,预测振动抛磨中颗粒流场,频率越大器壁对颗粒介质作用力越大,颗粒填充量越小,器壁对颗粒介质作用力越小。LI等[13]研制了一种强度高、弹性模量低、变形适应性好的新型聚氨酯介质,随着介质硬度和聚氨酯凝胶与磨料质量比的增大,介质的整体速度、能量、法向接触力和切向接触力增大。LI等[14]分析了立式离心式滚磨光整加工中颗粒介质的运动机理和分布特征,找出了传动比与颗粒介质运动状态的关系,确定了传动比的临界值。

目前,振动抛磨已广泛应用于高端零部件的表面光整加工。KUNDRAK等[15]对振动抛磨中颗粒介质的振动波进行分析,当工件固定在容器中时,工件附近会集中较强的振动波,进而增大工件的表面变形和材料去除效率。WANG等[16]使用ADAMS和EDEM软件耦合对振动抛磨航空用盘类零件进行研究,将零件固定在容器内壁上,零件与内壁形成组合型腔影响颗粒体系流场特征,并在零件附近产生器壁效应,提高加工效率。

为此,基于振动抛磨中的器壁效应,以某型号航空发动机第11级叶片为研究对象,将叶片固定在盛有加工介质的容器内,容器水平振动强制颗粒介质产生流动,对叶片进行抛磨[17],通过离散元法对颗粒介质流场区域进行定量划分,分析叶片在不同安装高度下颗粒介质对叶片的力学行为及加工效果,探究在一维水平振动中叶片合适的安装高度,建立颗粒介质流场特征和加工效果之间的联系,为进一步研究一维水平振动抛磨下的光整加工工艺提供参考。

1 一维水平振动抛磨

图1为一维水平振动抛磨的原理示意图,电磁激振系统驱动水平滑台及安装在水平滑台上的方柱形容器进行简谐振动,待加工叶片固定在容器中,预置于容器中的颗粒介质在容器的强制作用下与叶片发生相对运动,并以不同程度的作用力对叶片表面产生碰撞、滚压、划擦、刻划等综合的微量磨削作用,从而实现对叶片表面的光整加工。

图1 加工原理示意图

根据前期仿真结果及实验经验,高振幅低频率比低振幅高频率的组合更高效[18],在振幅A=2 mm,频率f=35 Hz时具有较高的加工效率及较好的均匀一致性,因此在该振动参数下,分析叶片安装高度对叶片加工效果的影响。

2 离散元模拟

2.1 仿几何模型

图2a为某型号航空发动机第11级压气机叶片,为便于分析,对该型号叶片去除榫头后进行模型构建并网格划分,如图2b所示。

(a) 某航空发动机压气机叶片 (b) 简化叶片模型

根据叶片尺寸,选用抛磨加工容器的形状为正四棱柱,边长为71 mm,长度为53 mm,材料为尼龙;抛磨介质为φ4 mm的氧化铝球形颗粒,颗粒孔隙率为k,颗粒填充率为60%,颗粒数量为n。

颗粒孔隙率k及颗粒数量n计算公式为:

(1)

(2)

式中,Vf为容器内填满颗粒时颗粒总体积,mm3;a、b、c分别为容器的长、宽、高,mm;η为颗粒填充率;D为颗粒直径,mm。

2.2 参数设置

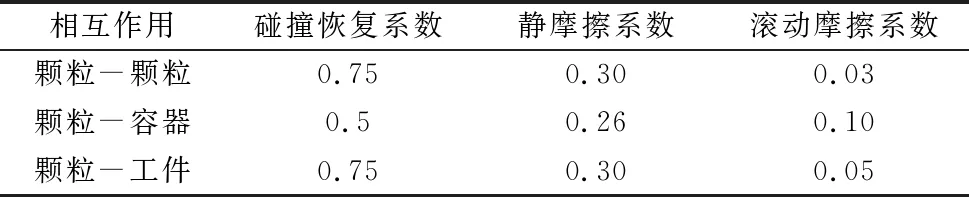

颗粒及容器材料的本征参数和接触参数如表1和表2所示[19]。仿真过程中设置瑞利时间步长为20%,数据采样频率为1000 Hz,工件与颗粒间接触模型为Hertz-Mindlin (no slip)。

表1 材料参数

表2 接触参数

3 仿真结果与分析

模拟工况中,以垂直于振动及重力方向为X方向,振动方向为Y方向,重力方向为Z方向建立XOYZ坐标系,如图3所示,沿X方向颗粒体系速度差异较小可以忽略[20],为简化分析,可将三维流场简化为YOZ平面的二维流场深入研究。

图3 坐标系及Z向颗粒分层示意图

沿Z方向以颗粒直径D=4 mm对颗粒体系进行分层,并对不同颗粒区域进行数据提取,速度比α为稳定振动1 s内,每个采样时刻下区域内颗粒速度在Z方向上分量所占比值的平均值,进而用α值表示区域内颗粒运动沿Z方向偏移角度,计算公式为:

(3)

式中,vz为区域内颗粒速度沿Z方向分量平均值,m/s;v为区域内颗粒的整体速度平均值,m/s。

未加入叶片时,颗粒介质在容器的驱动下产生强制振动,并沿Z方向产生不同的流动特征。图4为不同高度区域颗粒速度比α的分布情况。随着高度增加,α值逐渐增大,即颗粒运动方向与振动方向夹角逐渐增大,结合颗粒流场特征,当颗粒运动方向与Y方向夹角大于5°时,颗粒产生沿Z方向的滑移,当夹角大于10°时,颗粒沿Z方向速度分量较大,产生向上爬升。因此,认为α<0.09(tan5°)时,颗粒做层流运动,层与层之间没有不规则流动,定义该区域为层流区;0.09<α<0.17(tan10°)时,颗粒运动沿Z方向产生滑移,定义为滑移区;当α>0.17时,颗粒流动剧烈,随周期性剪切膨胀向上爬升,定义该区域为爬升区。根据α值对流场区域定量划分为层流区、滑移区和爬升区,如图5所示。

图4 不同区域高度颗粒速度比α图5 区域划分

3.1 不同安装高度时颗粒介质流场特征

将叶片以叶盆朝上的方式固定在容器内不同高度时,颗粒流场特征及区域分布发生变化,但区域划分方法在有无叶片下同样适用,均表现颗粒介质的流场特征。图6为叶片不同安装高度时YOZ平面内颗粒介质速度矢量图。图7为不同安装高度下叶片表面颗粒介质速度比α的变化情况。加入叶片后,由于叶片对下方颗粒介质向上流动的阻碍,颗粒向上滑移程度减弱,层流区面积增大;随着叶片安装高度增大,叶片所处区域内颗粒流化程度增加,颗粒以更大的角度与叶片发生接触,且与叶片持续接触时间缩短。h=8 mm时,叶盆、叶背表面颗粒介质α均小于0.09,此时叶片处于层流区如图6a所示,叶盆、叶背表面颗粒均沿平行于叶片表面流动。h=16 mm时,叶盆表面颗粒α值略小于0.09,叶背表面颗粒α值增大至0.09~0.17范围内,叶片处于滑移区如图6b所示,颗粒以较小的滑移夹角与叶片表面发生接触后沿叶片流动。h=24 mm时,叶背表面颗粒α大于0.17,但叶盆表面颗粒由于上层颗粒的限制α值仍小于0.17,此时叶片处于爬升区下部,如图6c所示,颗粒以较大角度撞向叶片随后离开叶片。h≥32 mm时,叶盆、叶背表面α值大幅增加,叶片处于爬升区上部如图6d和图6e所示,由于叶片上方有较少颗粒的限制,部分颗粒与叶片接触并在容器驱动下呈现飞溅式往复运动,叶背区域颗粒沿爬升角度与叶片发生碰撞且由于叶片下方颗粒密度较小,在重力作用下快速下落离开叶片。

(a) h=8 mm (b) h=16 mm (c) h=24 mm

图7 不同安装高度下叶片表面颗粒速度比α

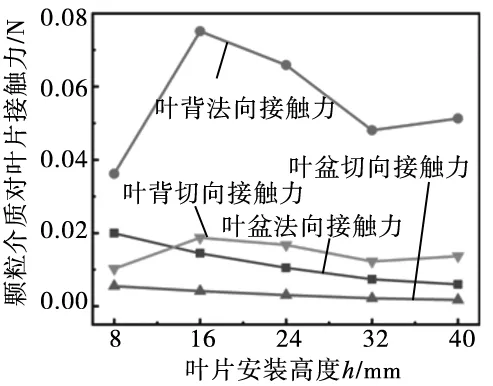

3.2 不同安装高度时叶片表面颗粒介质力学行为

在振动抛磨过程中,当叶片处于不同流场区域时,颗粒体系在叶片表面产生不同力学行为,进而影响对叶片的加工效果。图8为不同安装高度下叶片表面所受平均接触力变化情况。颗粒对叶盆表面法向接触力随h的增大逐渐减小,叶背所受法向接触力先增大后减小,叶片所受切向接触力变化规律与法向接触力相同且数值上小于法向接触力。由3.1节分析可知,当叶片安装在容器底部时,叶片上方有较多颗粒,在重力的作用下对叶盆产生较大的接触力,随着h的增大,叶片上方颗粒减少,叶盆所受接触力变小;叶背所受接触力是由下方颗粒周期性剪切膨胀产生的,叶片安装在容器底部时,叶片下方颗粒堆积密度较大,颗粒难以向上膨胀,此时叶背的接触力较小,随着安装高度增大,叶背下方颗粒密度降低,剪切膨胀加剧,对叶背的接触力增加,但随着安装高度的进一步增大,颗粒间能量耗散增加,对叶背的接触力减小,当叶片处于容器顶端时,颗粒产生飞溅,叶片受到的接触力小幅增加。

图8 不同安装高度下叶片表面颗粒对叶片表面的接触力

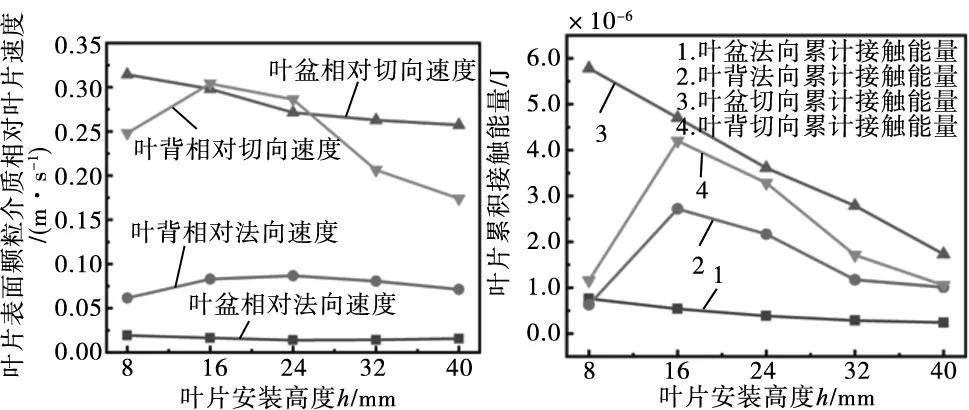

图9为不同安装高度下叶片表面颗粒对叶片的平均相对法向速度和平均相对切向速度变化情况。

振动方向为Y方向,平行于叶片表面,所以颗粒运动方向主要平行于叶片表面,因此相对切向速度远大于相对法向速度,颗粒介质对叶片划擦行为大于碰撞行为;随着安装高度增大,叶盆、叶背表面颗粒相对切向速度均随h增大逐渐减小。结合颗粒流场特征分析,随着h增大,颗粒流动速度逐渐减小,且沿Z方向速度分量占比逐渐增大,叶盆叶背表面颗粒相对切向速度下降。

图10为不同安装高度下叶片表面累积接触能量变化情况。

图9 不同安装高度下叶片 表面颗粒相对速度 图10 不同安装高度下叶片 表面累积接触能量

由图10可见,叶盆、叶背表面切向累积接触能量均大于法向累积接触能量,进一步表明,在水平振动抛磨中,可能颗粒介质对叶片的划擦行为在叶片材料去除中起主要作用。叶盆表面切向累积接触能量随h的增大而减小,叶背表面的切向累积接触能量先增大后减小。累积接触能量表示颗粒介质对工件表面作用的累积量,受颗粒介质和工件之间的接触力和相对速度共同影响。随着h增加,叶盆表面颗粒对叶片的接触力和相对切向速度均减小,切向累积接触能量减小;叶背表面颗粒对叶片接触力先增大后减小,相对切向速度逐渐减小,叶背表面切向累积接触能量先增大后减小;累积接触能量与接触力变化规律一致,因此,接触力对累积接触能量影响更为显著。

4 叶片抛磨实验

4.1 实验条件

实验设备:采用苏试DC-5000-50电动实验振动系统对不同安装高度下颗粒介质对叶片加工效果进行振动抛磨实验,实验设备及其加工组件如图11所示,加工容器为亚克力材质的正四棱柱封闭型腔,内腔尺寸为53 mm×71 mm×71 mm,实验中振动频率为35 Hz,振幅为2 mm。

图11 实验装置

实验试件:由于该型号叶片弯扭程度小、结构较为简单,故将其简化为平板进行加工,将取自西安稀有金属材料研究院的TC4平板以叶片尺寸(35 mm×17 mm)进行切割后铣削,铣削后叶片表面粗糙度Ra为0.55±0.05 μm。

加工介质:加工介质选用直径为4 mm的氧化铝球形颗粒,装入量为160 mL(与仿真中滚抛磨块装入量60%一致)。

4.2 测试方法

实验采用马尔M300粗糙度仪检测加工前后叶片9个位置的表面粗糙度,并取平均值作为叶片型面的表面粗糙度值。采用加工前后表面粗糙度下降率%ΔRa对加工效果进行表征,%ΔRa计算公式为:

(4)

式中,Ra0为加工前叶片表面粗糙度;Ra1为加工后叶片表面粗糙度。

采用OLYMPUS超景深三维显微镜DSX1000测试并对比加工前后叶盆、叶背表面形貌。

4.3 实验结果与分析

在不同安装高度下分别对叶片加工1 h,记录加工后叶盆、叶背的表面粗糙度值、三维形貌如表3和图12所示。加工前叶片表面粗糙度Ra为0.55±0.05 μm,表面最大高度差Sz为9.216 μm,叶片表面存在大量的铣削刀纹,三维形貌呈沟壑状(见图12a);h=8 mm时,叶盆、叶背表面粗糙度Ra分别下降至0.25 μm和0.39 μm,叶盆表面铣削刀纹去除明显,波峰、波谷最大高度差下降,叶背表面仍保留了较大的高度差异,Sz为6.872 μm(见图12b和图12c);h=16 mm时,叶盆、叶背表面粗糙度Ra分别下降至0.24 μm和0.25 μm,达到工业对于航空发动机叶片表面粗糙度要求(Ra0.4 μm),铣削刀纹被去除,波峰、波谷差值显著下降,表面形貌表现出较为明显的各向同性(见图12d和图12e),获得较好的抛磨效果;h=32 mm时,叶盆、叶背表面粗糙度Ra仅下降至0.48 μm和0.46 μm,叶盆、叶背表面最大高度差下降至5.450 μm和7.266 μm,叶片表面沟壑状形貌未得到改善,抛磨效果较差(见图12f和图12g)。结合模拟仿真结果,随着h增大,叶盆表面所受颗粒介质接触力及切向累积能量缓慢减小,叶背表面所受颗粒介质接触力及切向累积能量先增大后减小,进而对叶片加工后形貌产生显著影响。

表3 不同安装高度下加工后叶片表面粗糙度值

(a) 加工前叶片 表面形貌 (b) h=8 mm 叶盆表面 (c) h=8 mm 叶背表面 (d) h=16 mm 叶盆表面

图13为不同安装高度下叶片表面粗糙度下降率变化情况。

图13 不同安装高度下叶片表面粗糙度下降率

可以看出,叶盆%ΔRa随着距容器底部高度h增大逐渐减小;叶背%ΔRa随着h的增大先增大后减小,在h=16 mm时为最大值;在h=16 mm时叶盆叶背表面9个位置表面粗糙度标准差较小,颗粒对叶片加工具有较好的一致性。实验所得叶片表面粗糙度下降率与模拟仿真中切向累积接触能量变化规律一致,表明一维水平振动抛磨中,叶片的加工效果由颗粒介质与叶片接触力和相对速度共同决定,且受接触力影响更明显,在后期工艺设计及流场调控中,可通过改变叶片的安装高度,增大颗粒介质对叶片的接触力来改善加工效果。

5 结论

在振动参数为A=2 mm,f=35 Hz时,采用离散元法对不同安装高度下叶片一维水平振动抛磨进行模拟仿真,分析了特定参数下颗粒流场特征、颗粒介质对叶片的力学行为并进行振动抛磨实验,得出结论如下:

(1)水平振动抛磨中,受重力对颗粒间相互剪切作用的影响,颗粒介质沿着容器高度方向呈现不同的流动特征,以颗粒介质速度比α值将颗粒流场沿高度方向定量划分为层流区、滑移区和爬升区。

(2)叶片安装高度对颗粒介质的力学行为影响很大;随着安装高度增大,叶盆所受接触力、相对切向速度及切向累积接触能量均缓慢减小;叶背所受接触力和切向累积接触能量先增大后减小,相对切向速度降低。

(3)安装高度对叶片的加工效果影响也比较显著,这是由于接触力、相对速度及接触能量直接影响抛磨效果;当叶片处于h=16 mm时,叶盆、叶背表面粗糙度下降至0.25 μm左右,去除了铣削刀纹,表现出各向同性,抛磨效果最好。

(4)表面粗糙度下降率和叶片表面切向累积接触能量变化规律一致,且接触力是影响抛磨效果的主要因素。