聚酰亚胺纤维及其纸基功能材料研究进展

2022-11-24贾峰峰李娇阳张雨婷陆赵情

贾峰峰 闫 宁 李娇阳 马 秦 耿 博 张雨婷 陆赵情

(陕西科技大学轻工科学与工程学院,陕西省造纸技术及特种纸品开发重点实验室,陕西西安,710021)

聚酰亚胺(PI)于1955年率先由美国科学家Ed‐wards和Robison申请应用专利并随后实现商业化生产,其中,最为典型的聚酰亚胺材料是聚酰亚胺薄膜(商品名Kapton)、清漆(商品名Pyre ML)[1‐2]。根据聚酰亚胺低密度、高绝缘、耐腐蚀、阻燃等优异性能,聚酰亚胺薄膜和聚酰亚胺纤维被广泛应用在特种防护、高温过滤、电气绝缘、电子封装、液晶显示、军舰及风电等领域[3‐7]。20世纪末,国际上商品化的聚酰亚胺种类达20个,美国杜邦、通用电器,日本日立、钟渊,欧洲BASF、Ciba Geigy均有不同种类聚酰亚胺产品的生产和销售[8]。聚酰亚胺是含有酰亚胺环重复单元聚合物的总称,根据结构命名为均苯型聚酰亚胺、可溶性聚酰亚胺、聚酰胺‐酰亚胺和聚醚型亚胺。聚酰亚胺纤维分子主链上含有五元酰亚胺环、高密度苯环结构及芳杂化引起的共轭效应,其主干分子链键能高、分子间作用强、整体展现出强刚性和高稳定性。聚酰亚胺热分解温度高达600℃,模量10~12 GPa,介电常数3.4,体积电阻率约为1017Ω·cm,极限氧指数44(可达到UL‐94等级),属于高阻燃材料,因此也被称为“21世纪最有希望的工程塑料”。除此之外,聚酰亚胺还具有无毒、耐酸、耐低温、抗辐射等性质,在医疗卫生、太空设备等应用领域中受到关注[9‐10]。

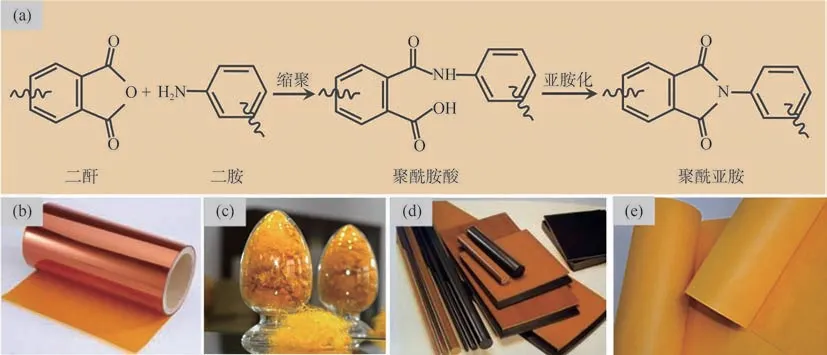

聚酰亚胺通过二胺、二酐单体制备得到,制备过程包括前驱体聚酰胺酸聚合、聚酰胺酸脱水亚胺化两步,如图1(a)所示。将聚酰亚胺前驱体聚酰胺酸纺丝并高温亚胺化,可获得直径为几微米到几十微米的高模量聚酰亚胺纤维[11]。聚酰亚胺纤维与聚酰亚胺薄膜分子结构相同,二者主要区别在于结晶度、晶体取向及材料形态方面。聚酰亚胺纤维经纺丝法得到,其纺丝工艺和溶剂效应改变了纤维内部的结晶度和晶体取向,使聚酰亚胺纤维具有更高的拉伸强度和拉伸模量。因此,聚酰亚胺纤维可被广泛应用于复合材料、耐温防护、电气绝缘等领域,如特种兵防护服和消防服、绝缘板等[12]。聚酰亚胺薄膜、聚酰亚胺纤维、聚酰亚胺板材及棒材、聚酰亚胺纸基功能材料如图1(b)~图1(e)所示。

图1 (a)聚酰亚胺制备原理;(b)聚酰亚胺薄膜;(c)聚酰亚胺纤维;(d)聚酰亚胺板材及棒材;(e)聚酰亚胺纸基功能材料Fig.1(a)Preparation principle of polyimide,(b)polyimide film,(c)polyimide fiber,(d)polyimide sheet and bar,(d)paper‐based functional materials derived from polyimide fiber

以聚酰亚胺纤维为原料,经造纸湿法成形可制备聚酰亚胺纸基功能材料,又称聚酰亚胺特种纸,该材料加工适应性好、防刺穿、透气,常用于变压器、电机线圈绕组、相间、匝间绝缘,是一类重要的、可用于电气设备制造的耐温绝缘材料。表1对比了4种特种纤维的性能。由表1可知,与其他特种纤维类似,用聚酰亚胺纤维造纸也存在一些共性问题,如纤维界面惰性强、浆料难分散、纸张内部纤维间结合弱等。

表1 4种特种纤维的性能对比Table 1 Performance comparison of 4 kinds of specialty fibers

我国在聚酰亚胺纸基功能材料方面仍处于研发阶段,而国际上则进步较快,典型的成果有日本专利2003‐96698、美国专利US20070084575A1、美国专利US6294049B1等产品。聚酰亚胺纸基功能材料由于耐温、低密度、高绝缘、高蠕变、防刺穿的特性优势,可满足大型电气设备结构减重、稳定性提升、延长使用年限等综合性能的要求,因此具有“电气设备升级换代革命性新材料”的美誉。随着科学技术的发展,我国在聚酰亚胺纤维及其纸基功能材料制备技术方面的研究也得到了长足进展。目前,关于聚酰亚胺及其纸基功能材料介绍最为全面的是朱晓光等[13]的一篇综述,该文章详细介绍了聚酰亚胺纤维及其纸基功能材料的制备技术进程和研究进展。然而,当下技术更新快,材料制备方法层出不穷,本文将在前人的研究基础上,从聚酰亚胺纤维制备、聚酰亚胺纸基功能材料制备技术及应用3方面对最新研究进展进行阐述。

1 聚酰亚胺纤维制备技术/方法

聚酰亚胺纤维的制备方法分为湿法、干法和干湿法三大类;此外,根据纺丝液是前驱体聚酰胺酸还是聚酰亚胺,也可分为两步纺丝法和一步纺丝法。通过纺丝法制备的聚酰亚胺纤维一般通过两步法获得,包括聚酰胺酸制备,聚酰胺酸纺丝、亚胺化两步[14]。两步法中常用单体有二胺和二酐及二胺和二酐衍生物,常用溶剂有二甲基甲酰胺、二甲基亚砜、二甲基乙酰胺、N‐甲基‐2‐吡咯烷酮等,常用纺丝液有苯酚、间甲苯酚、对氯苯酚,凝固浴通常选择醇或醇与水混合物。将聚酰胺酸纤维亚胺化有2种方法:①~300℃高温环境脱水环化;②常温条件利用吡啶、三乙胺等催化脱水环化。一步法通常是先将二胺和二酐单体溶于酚类,再在醇与水混合物凝固浴中凝固获得聚酰亚胺纤维。一步法制备的聚酰亚胺纤维虽具有更高模量和强度,但考虑到温度、毒性、安全等方面的因素,通常不选取一步法用于聚酰亚胺纤维的工业化大规模生产及应用。

1.1 干法纺丝

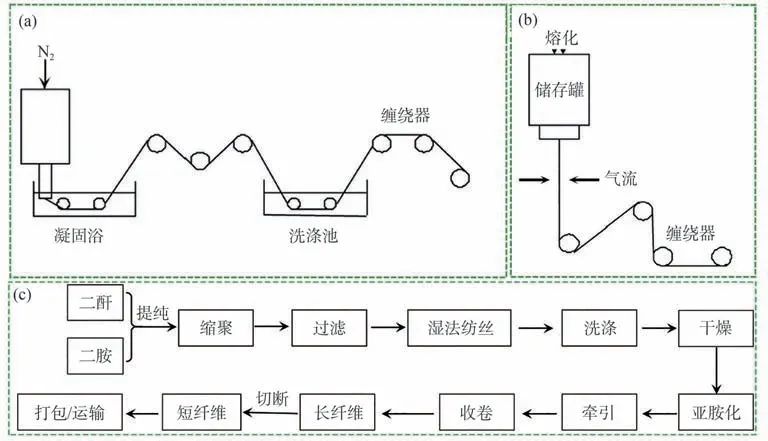

聚酰亚胺纤维最早是通过对聚酰胺酸纤维进行干法纺丝制得,制备过程包括单体缩聚获得聚酰胺酸纺丝液、干法纺丝制得聚酰胺酸纤维、高温环化制得聚酰亚胺纤维3个步骤[15],其示意图如图2(a)所示。奥地利公司Lenzing AG开发的聚酰亚胺纤维(商品名P84®)采用典型的一步法制备方法,具体为:将固含量为25%~35%的3,3’,4,4’‐二苯酮四酸二酐、二苯甲烷二异氰酸酯和甲苯二异氰酸酯聚合液在200℃~350℃下进行纺丝、热拉伸,从而制得聚酰亚胺纤维。国内最早采用干法纺丝技术制备聚酰亚胺纤维的机构是上海合成纤维研究所,后因经营原因停产。据报道[16],江苏奥神新材料有限公司采用两步法制备方法实现了国内首次千吨级产能的聚酰亚胺纤维生产,获得2016年国家科技进步二等奖。

图2 (a)干法纺丝示意图;(b)湿法纺丝示意图;(c)湿法纺丝工艺流程图Fig.2 Schematic diagrams of(a)dry spinning and(b)wet spinning,(c)flow chart of wet spinning process

1.2 湿法纺丝

Galasso等[17]于1965年提出湿法纺丝法以制备聚酰亚胺纤维,该法以二甲基乙酰胺、N‐甲基‐2‐吡咯烷酮为溶剂、乙醇为凝固浴进行纺丝,之后真空除去溶剂、于250℃~300℃高温条件下环化制得聚酰亚胺纤维,其工艺简图和工艺流程图分别如图2(b)和图2(c)所示。随后,Goel等[18]通过将均苯四甲酸二酐和4,4’‐二氨基二苯基甲烷在二甲基乙酰胺中进行聚合,制得前驱体聚酰胺酸纤维,并通过湿法纺丝、化学环化、热拉伸制得拉伸强度0.3 GPa、拉伸模量6.6 GPa的聚酰亚胺纤维。上述两种湿法纺丝工艺技术最大的区别在于纺丝后纤维的亚胺化处理方法不同。20世纪80年代,法国Kermel公司采用苯二甲酸盐和二甲基酰胺经湿法纺丝制得聚酰亚胺纤维(商品名Kermer),并将其用于耐温防火服和军事领域。国内聚酰亚胺纤维起步较晚,2012年,长春高琦聚酰亚胺材料有限公司才首次实现了聚酰亚胺纤维的湿法制备,商品名轶纶®[19]。

1.3 其他纺丝工艺

干喷湿纺技术是日本帝人最早提出的制备聚酰亚胺纤维的方法,该法在N‐甲基‐吡咯烷酮中合成聚酰胺酸,以水/N‐甲基‐吡咯烷酮为凝固浴进行湿法纺丝,后将初步制得的聚酰胺酸纤维再进行化学亚胺化。据报道,利用该法制备的聚酰亚胺纤维的拉伸强度和拉伸模量分别达到了2.2 GPa和145 GPa。与日本帝人不同,Park等[20]将聚酰胺酸溶液部分环化,再通过干喷湿纺、高温环化得到聚酰亚胺纤维,此法制备的聚酰亚胺纤维拉伸强度和拉伸模量较低,分别为0.4 GPa和5.2 GPa。

聚酰亚胺纤维固有的耐高温特性决定了其无法直接通过熔融纺丝法制备,因而常通过在聚酰亚胺分子链中引入聚酯、聚醚或脂肪链以进行分子结构改造,降低其熔点,使其易于通过熔融纺丝法制备。该方法可显著提高聚酰亚胺纤维的制备产能,但也会因引入侧链基团而使聚酰亚胺纤维丧失部分耐温特性。其中,利用该方法制备聚酰亚胺纤维的典型研究是Irwin等[21]的实验,研究者在~350℃下对聚酰亚胺酯进行熔融纺丝,制备得到聚酰亚胺酯纤维,其拉伸强度为0.59 GPa,热处理后拉伸强度为1.55 GPa、拉伸模量为48 GPa。另外,Dorsey等[22]对通过熔融纺丝法制得的初生纤维进行热牵引(250℃)处理,制得拉伸强度可与杜邦公司Nomex强度相当的聚酰亚胺纤维。

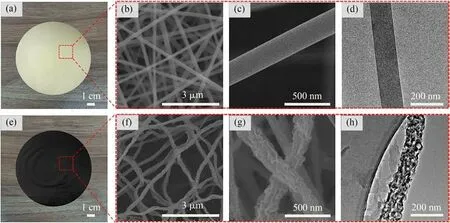

Nah等[23]于2003年提出通过静电纺丝法制备聚酰亚胺纤维,该法首次制得了直径为纳米级的聚酰亚胺纤维。其原理是在高电压作用下,将聚酰胺酸溶液进行纺丝制得超细聚酰胺酸纤维,随后通过热亚胺化制得聚酰亚胺纤维。该法制得的聚酰胺酸纤维直径小,经亚胺化后可获得缺陷少、力学性能和热稳定性高的聚酰亚胺纤维,在实验室研究中广受欢迎。Huang等[24]通过对聚酰胺酸静电纺丝制得了聚酰胺酸无纺布,随后经热亚胺化制备得到聚酰亚胺无纺布;结果表明,该聚酰亚胺无纺布拉伸强度664 MPa,拉伸模量15.3 GPa,断裂伸长率5%。随后,为进一步提高聚酰亚胺纳米纤维膜材料的空气过滤效率,Xie等[25]将聚酰胺酸与低分解温度的聚合物混合进行静电纺丝,利用熔点差异制得具有粗糙结构的聚酰亚胺纳米纤维膜,为高温空气过滤材料的构筑提供参考,具体如图3所示。

图3 (a~d)静电纺丝聚酰亚胺空气过滤薄膜;(e~h)具有粗糙结构的聚酰亚胺空气过滤薄膜Fig.3(a~d)Electrospun polyimide air filter film,(e~h)polyimide air filter film with rough structure

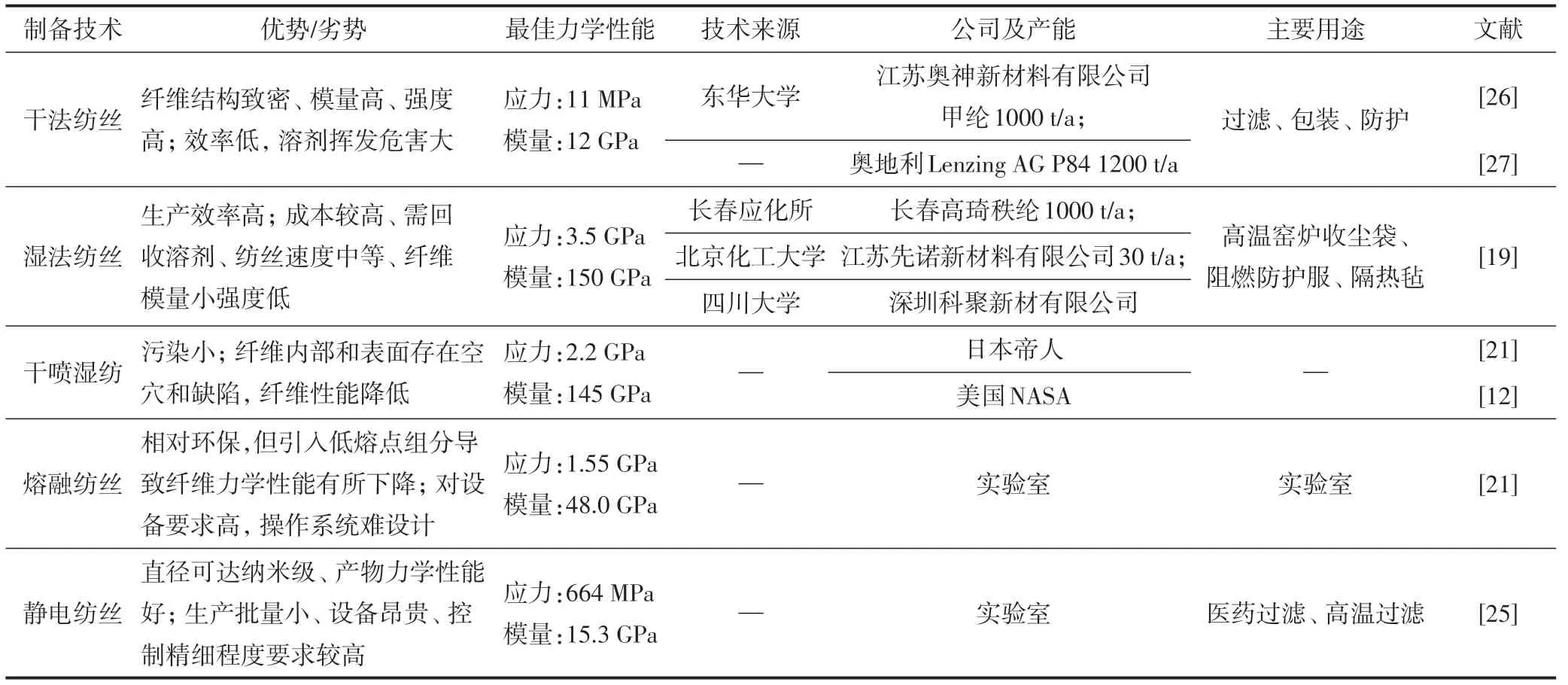

目前,聚酰亚胺纤维纺丝工艺亟待解决的技术难题依旧较多,如纺丝所用凝固浴双扩散效应和亚胺化脱水造成纤维内部微细空隙的问题,纺丝设备体积大、工艺技术复杂、投资成本高的问题,以及纺丝效率相对较低的问题。为了更加直观地呈现不同技术之间的优缺点,对各种制备技术进行对比,具体如表2所示。

表2 5种聚酰亚胺纤维制备技术对比Table 2 Comparison of five preparation techniques of polyimide fiber

2 聚酰亚胺纸基功能材料制备技术

聚酰亚胺纸基功能材料制备可分为前驱体聚酰胺酸纤维湿法成形及热亚胺化法、聚酰亚胺纤维直接湿法成形法、聚酰亚胺长丝铺网浸渍成形法、聚酰亚胺短纤维泡沫成形法几大类。其中,聚酰亚胺纤维直接湿法成形法保留了原料纤维的全部优异性能,其产品具有工程化应用的优势。

2.1 前驱体聚酰胺酸纤维湿法成形及热亚胺化法

为克服聚酰亚胺纤维湿法成形面临的困难,90年代日本研究者提出前驱体聚酰胺酸纤维湿法成形、再亚胺化的方法,如Masato等[26]通过上述思路将聚酰胺酸纤维进行水相分散和湿法流送,制备得到聚酰胺酸纸基功能材料,将所制备的聚酰胺酸纸基功能材料热亚胺化得到聚酰亚胺纸基功能材料,但采用该方法制备的聚酰亚胺纸基功能材料存在强度不足的问题。随后,美国专利US20070084575A1公开聚酰亚胺纤维与环氧树脂分散于聚四氟乙烯悬浮液中以制备聚酰亚胺纸基功能材料的方法,但聚四氟乙烯不沾粘,因此该纸基功能材料出现了结构疏松、分层等应用问题。

2.2 聚酰亚胺纤维直接湿法成形法

田村顺一[27]公开了通过控制化学亚胺法凝固剂制备浆状颗粒并通过与聚酰亚胺短纤维配抄以制备聚酰亚胺纸基功能材料的方法。古川幹夫等[28]将聚酰亚胺片状纤维在前驱体聚酰胺酸中浸渍,后通过热亚胺化交联制得聚酰亚胺纸基功能材料。但深究其工艺,在严格意义上来说,此法已不属于造纸湿法成形的范畴。2012年,Ozawa等[29]通过对聚酰亚胺泡沫进行打浆处理制得了具有分叉结构的聚酰亚胺纤维,再将其与聚酰亚胺短纤维混合抄纸制备得到耐温等级较高的聚酰亚胺纤维纸。该方法利用聚酰亚胺纤维分叉结构的良好交织性及其在300℃左右可玻璃态软化的特性,提高了纤维间物理缠绕作用。另外,根据吴国光[30]的研究可知,湿法成形过程中,聚酰亚胺纤维长度(L)>9.0 mm则纤维容易团聚,L<5.0 mm则形成的纸基功能材料基本力学强度弱;另外,当聚酰亚胺纤维直径(D)>30µm或D<3µm时,聚酰亚胺纤维不易经过湿法制备工艺而成形。

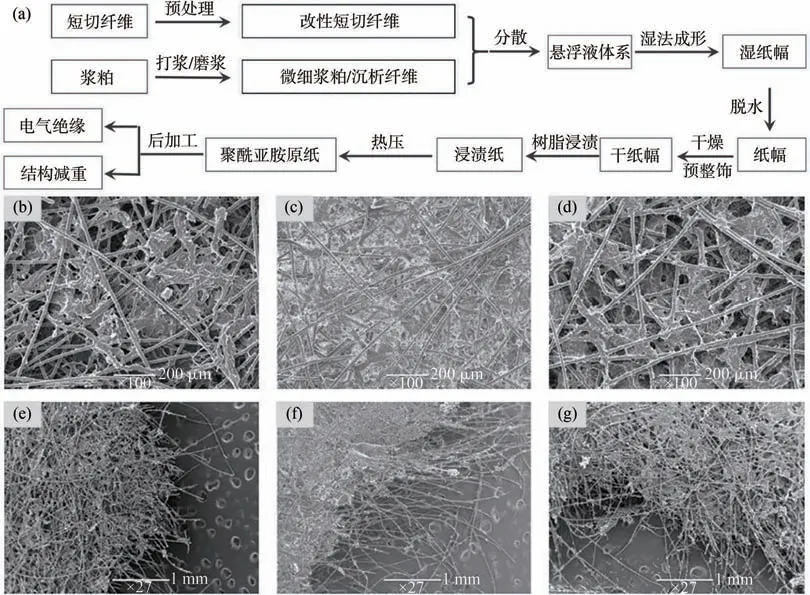

国内聚酰亚胺纸基功能材料起步较晚。陆赵情等[31]通过添加分散剂聚环氧乙烯,利用聚酰亚胺短切/芳纶浆粕配抄制得聚酰亚胺纸基功能材料;结果表明,芳纶浆粕可增加纤维间结合,使纸张结构更加致密,同时提高纸张抗张指数(见图4(a))。随后,为进一步提高聚酰亚胺纤维与芳纶浆粕的结合,陆赵情等[32]采用碱液刻蚀、乙酸质子化对聚酰亚胺纤维进行化学改性预处理,通过在纤维表面引入亲水性羧基以提高纤维的界面结合力。同年,该团队在已有研究的基础上,提出树脂浸渍以提高聚酰亚胺纸基功能材料力学性能和绝缘性能的新策略[33]。该研究表明,聚酰亚胺树脂浸渍填充和致密化制得的聚酰亚胺纸基功能材料可满足电绝缘应用的要求,最佳树脂浸渍浓度为4%。沿着树脂浸渍提升性能的思路,王军等[34]通过优化三元合金树脂组分(乙烯基硅树脂、环氧树脂、聚酰亚胺树脂)的配比,提高了聚酰亚胺纸基功能材料的强度、耐温性及阻隔性能;结果表明,三元合金树脂浸渍聚酰亚胺纸基材料的抗张指数可达35.1 N·m/g(见图4(b)~图4(g))。为进一步提高树脂浸渍纸基功能材料性能,陆赵情等[35]探究了热压工艺对聚酰亚胺纸基功能材料力学性能和电气性能的影响;结果表明,当压力为12 MPa、温度为220℃时,聚酰亚胺纸基功能材料可获得最佳性能,抗张指数约43.5 N·m/g,耐压强度约4.6 kV/mm,该工艺的决定性因素在于辅助成形的芳纶浆粕的玻璃态软化温度点。王志杰等[36]将熔融温度低的聚酯纤维与聚酰亚胺纤维混合进行湿法成形,通过高温热压下聚酯纤维的熔融以提高聚酰亚胺纤维间的结合力;结果表明,当聚酯纤维添加量为9%时,纸基功能材料的力学强度和电学性能显著提高。

图4 (a)聚酰亚胺纸基功能材料制备工艺流程图;(b)环氧树脂浸渍表面;(c)改性环氧树脂浸渍表面;(d)三元合金树脂浸渍表面;(e)环氧树脂浸渍断裂面;(f)改性环氧树脂浸渍断裂面;(g)三元合金树脂浸渍断裂面[33]Fig.4(a)Flowchart of preparation of polyimide fiber‐based paper material,the surface impregnated with(b)epoxy resin,(c)modified epoxy resin,and(d)ternary alloy resin;the fracture surface impregnated with(e)epoxy resin,(f)modified epoxy resin,and(g)ternary alloy resin

与上述研究不同,严致远[37]采用自主开发的聚酰亚胺沉析纤维作为粘结材料,探究了沉析纤维打浆度、配比、长度等参数对聚酰亚胺纸基功能材料性能的影响;结果表明,聚酰亚胺短切纤维长度为5.1 mm、与沉析纤维配比为6∶4时,所制备的聚酰亚胺纸基功能材料力学性能最好,绝缘强度最佳。为避免芳纶等耐温等级低的组分引入从而影响纸基功能材料耐温等级,同时为提高聚酰亚胺纤维的抄造特性,开发高品质的聚酰亚胺沉析纤维尤为关键。周建荣等[38]对以乙醇/甲基吡咯烷酮/水体系为凝固剂制备的聚酰亚胺沉析纤维进行了深入研究;结果表明,当凝固剂中水含量为4%时,所制备的聚酰亚胺沉析纤维保水值为32.6 g/g,比表面积为55.4 m2/g;同时,水作为第三组分被引入且可赋予聚酰亚胺薄膜形态,从而增加聚酰亚胺纤维间接触面积,提高聚酰亚胺纸基功能材料的性能。2016年,田国峰等[39]公开了聚酰亚胺浆粕作为填充空隙和辅助成形材料的聚酰亚胺纸基功能材料制备方法;结果表明,引入聚酰亚胺浆粕后,在高温条件下纤维间生成了化学键,随后浆粕通过进一步的物理缠结作用使得纸基功能材料性能得到大幅提升。该方法的显著优势是,纸基功能材料内部未引入其他低分解温度组分,因此制得的纸基功能材料耐温等级优异,可满足条件苛刻的工业环境。

2.3 其他成形方法

焦晓宁等[40]独辟蹊径,将聚酰亚胺长丝纤维经开松、梳理、纵横90°交叉铺网(类纺织)、铺网、浸渍于聚酰胺酸溶液加固、干燥、高温高模压等步骤,制得了具有优异电气绝缘性能的聚酰亚胺纸基功能材料,但准确来说,这一过程不属于造纸范畴。2016年,Antti等[41]提出泡沫成形用于人工长纤维湿法造纸的新技术路线;结果表明,相比湿法成形,泡沫成形纤维悬浮液质量分数可提高8%,有效提高了成形工艺的效率。随后,Song等[42]沿着泡沫成形的思路制备了聚酰亚胺纸基功能材料;结果表明,悬浮液体系黏度越大、泡沫直径越小,聚酰亚胺纤维成形效果越好;当泡沫直径小于100µm,泡沫成形制得的纸张力学性能优于湿法成形制得的纸张力学性能,二者绝缘性能持平;相关实验结果如图5所示。

图5 (a)泡沫成形;(b~d)浆料分散状态;(e~h)聚酰亚胺纤维分散状态Fig.5(a)Foam forming,(b~d)dispersion state of slurry,(e~h)dispersion state of polyimide fibers

2.4 聚酰亚胺纤维湿法成形所面临的技术难题

经过近二十年的技术迭代,聚酰亚胺纤维预处理、湿法成形、辅助试剂及热压工艺等方面已有了较深入的研究。然而,通过湿法成形制备聚酰亚胺纸基功能材料,依旧面临在着一些技术难题:

(1)聚酰亚胺纤维结晶度高、表面疏水,不能通过水润胀进行辅助分散,同时纤维的密度大于水、形态规整;因此,存在大长径比纤维在水相分散中易絮聚、沉降快的问题[43]。针对该问题,当下主要是辅以分散剂,通过改善分散体系黏度以实现浆料的高效分散,但分散剂的残留会对聚酰亚胺纸基功能材料的综合性能产生不利影响,如降低使用寿命、破坏电绝缘性等。

(2)湿法成形后,聚酰亚胺纸基功能材料内部交织性差。一方面,由于聚酰亚胺纤维界面无活性基团,纤维之间没有强有力的化学键合作用,微观上无法实现较好的界面结合;另一方面,聚酰亚胺纤维形态规整,纤维间难形成有效的机械缠绕,因此聚酰亚胺纸基功能材料结构疏松、强度低[44]。

(3)聚酰亚胺纸基功能材料内部纤维交叉产生空隙,需要适当填充微细纤维,当下主要通过树脂浸渍或添加芳纶浆粕以达到填充效果。然而,树脂浸渍和添加芳纶浆粕均存在技术问题:①二者与主纤维间结合的问题;②引入材料的耐温等级、绝缘性能会影响聚酰亚胺纤维固有属性,降低纸基功能材料的各方面性能和附加值。

(4)将聚酰胺酸纤维经湿法成形、再亚胺化制得聚酰亚胺纸基功能材料是一条重要的工艺思路。但亚胺化是一个化学反应过程,需要反应时间;普通亚胺化一般经高温压力辊实现,常会存在“外焦里嫩”现象,不易控制;而高温亚胺化过程需要气体保护,生产中存在困难。

3 聚酰亚胺纸基功能材料的应用

3.1 耐高温电气绝缘材料

在使用过程中,电气设备的线圈焦耳损耗不可避免地会产生热量,热量积累使得大部分的绝缘材料因发热发生老化现象。传统绝缘材料(如植物纤维牛皮纸等)耐温等级低,制约了电气设备的升级换代,严重影响了变压器、发电机、电动机的使用寿命[45]。而聚酰亚胺纤维可耐200℃以上高温,可抵抗腐蚀、极低温、高温、潮湿等极端环境,自身又具有低密度、高绝缘、自熄、抗辐射等特性,符合大功率电气设备对小尺寸、轻量化、长寿命应用的要求,可满足下一代电气设备的升级换代。典型的聚酰亚胺绝缘材料有薄膜、涂料、树脂及纸基功能材料多种形式。其中,聚酰亚胺纸基功能材料因易加工、防刺穿、透气、可同时应用于干式和油浸多种类型电气设备而倍受关注。据报道,将聚酰亚胺纸基功能材料应用于H级以上发电机、电动机、变压器、牵引电机中的绕组、相间、匝间绝缘,可将设备耐温等级提升至C级及以上并大幅提高其应用可靠性,同时聚酰亚胺纸基功能材料也是符合多个国家和行业标准的高品质绝缘材料[46]。刘崇崇等[47]对聚酰亚胺纸基功能材料的热老化行为进行了深入研究;结果表明,高温条件下聚酰亚胺热分解反应为2级,安全使用温度上限超180℃,耐温等级达到H级。陆赵情等[48]通过引入纳米SiO2对聚酰亚胺纸基功能材料的电绝缘参数进行了调控;结果表明,添加10%(质量分数)的纳米SiO2后,聚酰亚胺纸基功能材料抗张指数可达32.6 N·m/g,耐压强度达到8.45 kV/mm,介电常数达到最小值,为1.02 F/m,介电损耗正切值达到0.142。

3.2 结构减重及耐高温料

人工合成高性能纤维如芳纶纤维、碳纤维、聚酰亚胺纤维除力学性能优异外,与金属纤维相比还具有密度低的优势。因此,在轨道交通、航空航天和国防军工等领域,这些合成纤维在结构减重方面具有不可替代的用途。基于聚酰亚胺纤维的结构和特性,其在结构减重方面独具优势。首先,聚酰亚胺纤维力学性能优于芳纶纤维,这使得结构件可承受更大的力学强度;其次,聚酰亚胺具有更好的自熄特性,极限氧指数值高;最后,聚酰亚胺纤维可抵抗太空射线辐射、低温、极高温环境。此外,基于聚酰亚胺纤维耐高温、阻燃的性质,其在防火服、防火结构填充等方面也有广泛应用,如核电站的保温材料、火箭的隔热材料等,但无论是作为结构减重材料还是作为耐高温材料,在使用时需考量其综合性能。

4 结语及展望

随着新基建时代的到来,国内对于高新材料技术产品,如耐温聚酰亚胺纸基功能材料的需求逐渐增多。目前,国内长春高琦聚酰亚胺有限责任公司虽已经实现部分种类聚酰亚胺纤维产品的工业化生产,但依旧存在规模小、产能低、设备昂贵、核心技术仍待突破等诸多问题,与国外先进水平仍有差距。随着科学技术不断进步、国内其他研究机构或高校(如长春应化所、东华大学、四川大学、北京化工大学及中山大学)对聚酰亚胺纤维研发的深入,相信国内聚酰亚胺纤维及其纸基功能材料的研发及产业化必将迎来更加蓬勃的发展。