某水泥厂蜂窝式脱硝催化剂性能检测与分析

2022-11-23谢兴星高葛祥

谢兴星,高葛祥,闫 力

(大唐南京环保科技有限责任公司,江苏 南京 211111)

选择性催化还原(SCR)是一种高脱硝效率、低氨逃逸的脱硝技术,目前是国内外烟气脱硝技术中最成熟且应用最广泛的[1-3]。其主要原理为:将氨通入含有氮氧化物的烟气中,在催化剂作用下氨与氮氧化物以及氧反应生成无污染的氮和水,从而实现降低氮氧化物排放的目的[4-5]。

水泥行业是氮氧化物的重要排放源之一,在如今环境污染日益严重的情况下,为了响应国家对于降低氮氧化物排放的号召,SCR成为了水泥行业的主流选择。催化剂作为选择性催化氧化还原技术的核心,其性能直接影响烟气脱硝系统的脱硝效果。造成催化剂失活的原因有许多,常见的有表面覆盖、微孔堵塞、化学中毒、液体侵蚀、烧结等。因此,了解催化剂的活性、分析其失活的原因、预测剩余寿命、制定催化剂换装管理方案是很有必要的[6-7]。由于水泥厂独特的生产环境,其水泥窑预热器出口的氧化钙含量高达40%,如此高的氧化钙含量很容易造成蜂窝催化剂的堵塞和化学中毒,进而使催化剂的活性大幅度降低[8-9]。因此,考虑到催化剂的活性和老化速度,要及时对催化剂进行检测和换装管理。

本文对某水泥厂的蜂窝式脱硝催化剂进行几何外观、理化特性和工艺特性的检测和分析,综合以上指标,提出脱硝系统后续优化运行建议。

1 实验部分

1.1 催化剂样品

待测试催化剂样品取自安徽某水泥厂,催化剂类型为蜂窝式,主要成分为TiO2/V2O5/WO3,已投运半年(约4 000 h)。

1.2 催化剂测试及表征

本研究对催化剂样品进行测试的依据是GB/T 38219-2019《烟气脱硝催化剂检测技术规范》和GB/T31578-2015《蜂窝式烟气脱硝催化剂》。

对于催化剂样品的外观检查,主要是观测磨损程度、孔道堵塞,以及对单元体的几何尺寸、几何比表面积、开孔率进行检测。

采用美国MTS公司CDT1205微机控制电子压力试验机对样品的抗压强度进行分析;采用检测中心自主研制的磨损率测试仪,以加速试验方法测试蜂窝式催化剂的磨损率。

采用美国Thermo ARL Perform’X型X射线荧光光谱仪对样品化学成分进行分析;采用美国麦克仪器有限公司Tristar II 3020比表面积分析仪,N2吸附-脱附法对样品微观比表面积及孔容、孔径进行测试;采用PE optima 8000型电感耦合等离子体发射光谱仪对样品进行微量元素测试。

1.3 催化剂性能评价

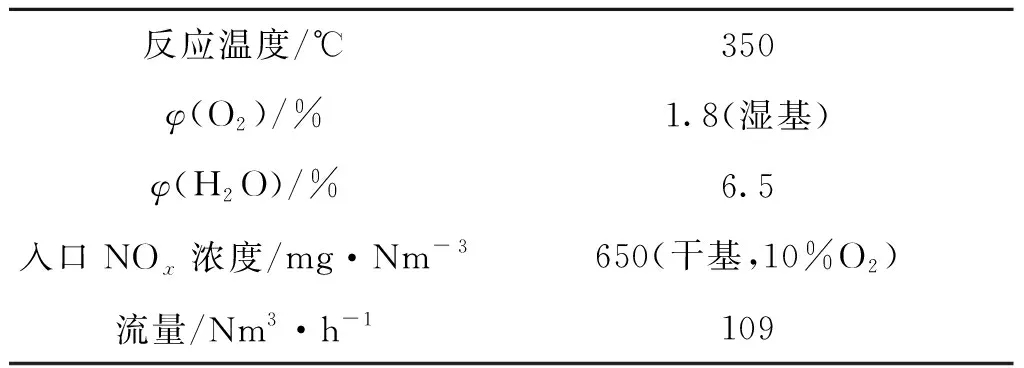

催化剂性能评价在中国大唐集团公司脱硝催化剂检测中心进行,采用的设备为全尺寸催化剂性能评价装置。表1为催化剂活性评价反应条件,在该条件下对催化剂的脱硝效率、活性、氨逃逸和压降进行测试。

表1 催化剂性能评价条件

2 结果与讨论

2.1 催化剂外观检查结果

图1为催化剂取样单体照片。由图1可以看出,催化剂整体模块基本完好,仅非硬化端的一角有破损,但硬化端堵塞严重,这是由于水泥厂高氧化钙含量生产环境所导致的。

图1 催化剂取样单体照片Figure 1 Photos of catalyst sampling monomer

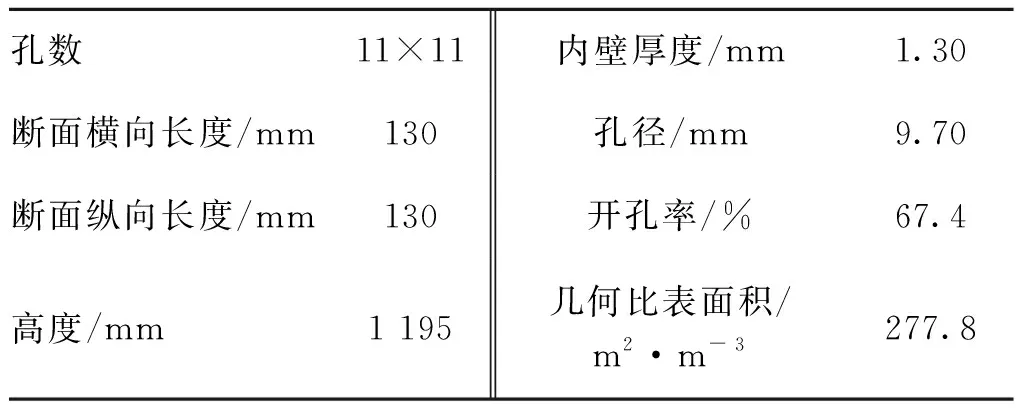

对催化剂取样单元进行几何特性检测,结果如表 2 所示。催化剂型式为蜂窝式,取样单元孔数 11×11,内壁厚均值1.30 mm,孔径均值9.70 mm,催化剂取样单元整体结构基本完整。

表2 催化剂几何特性指标

2.2 理化特性检测结果

2.2.1 比表面积、孔容及孔径

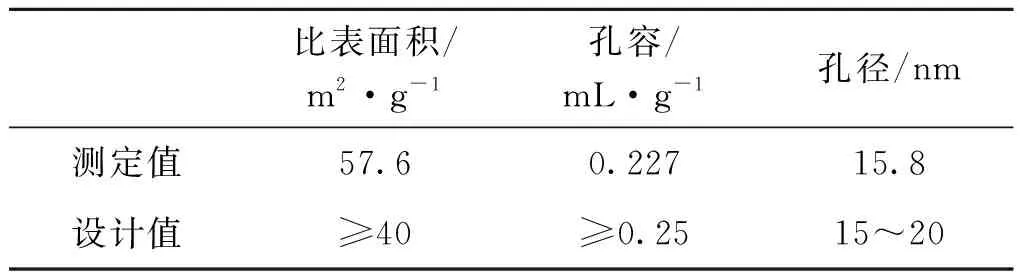

催化剂微孔表面是进行催化还原反应的主要场所,催化剂比表面积的大小可以反映出催化剂活性位点的分布情况。催化剂比表面积、孔容、孔径见表3。由表3可知,催化剂比表面积为57.6 m2·g-1,孔容为0.227 mL·g-1,孔径为15.8 nm。参考该催化剂最初的设计要求,催化剂比表面积及孔径满足要求,孔容有所下降。这是因为催化剂在长期运行中,烟气中的细微颗粒逐渐吸附在催化剂孔道的内壁上,造成催化剂孔道的堵塞;长期的高温运行也可能导致颗粒聚集、孔道结构坍塌或堵塞[10-13]。

表3 催化剂比表面积、孔容及孔径

2.2.2 化学成分分析

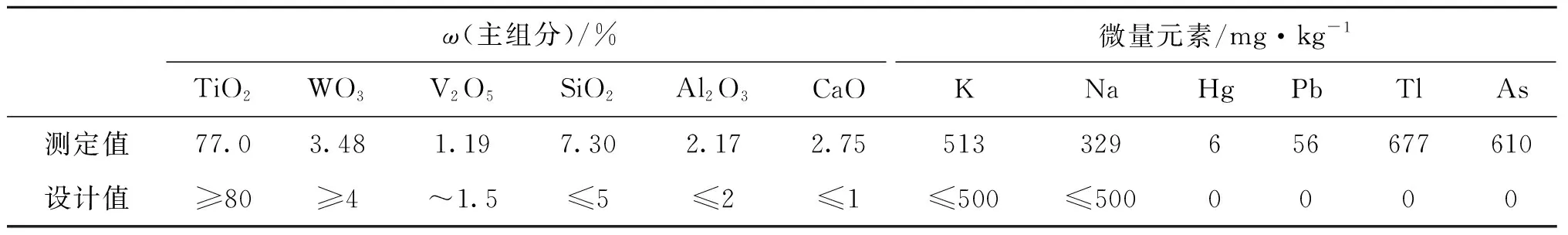

催化剂主要化学成分和微量元素如表4所示。

表4 催化剂主要化学成分和微量元素

由表4可知,参考新鲜催化剂的设计要求,催化剂样品中V2O5、TiO2、WO3等活性组分含量下降,而SiO2、CaO、Al2O3含量增加,表明催化剂表面粉尘沉积严重。V2O5是催化剂的活性组分,是脱硝反应的主催化组分,V2O5含量的降低将导致活性点位下降[14]。而TiO2作为载体可以为催化剂提供与反应物更大的接触面积,WO3是催化剂主要助剂,可以增加催化剂的活性和提高热稳定性,TiO2和WO3含量下降,在一定程度导致活性点位减少[15-16]。由表4还可以看出,催化剂中K、Na元素含量较高,有明显的碱金属中毒现象,将造成催化剂中V-OH的氢键被替换,导致催化剂表面的活性位和酸性位减少,进而影响NH3的吸附。除此之外,催化剂中Hg、Tl、Hg、As等重金属含量较高,导致催化剂严重失活,且失活不可逆[17-18]。

2.2.3 机械强度分析

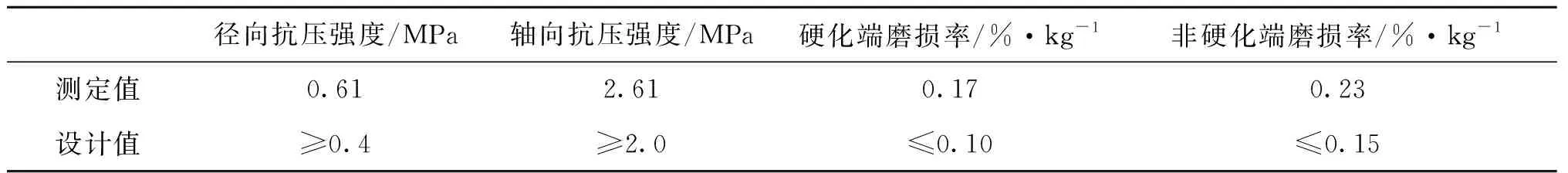

催化剂抗压强度和磨损率测试结果如表5所示。由表5可知,催化剂径向抗压强度0.61 MPa,轴向抗压强度2.61 Mpa,满足设计指标的要求,这主要与催化剂整体结构未受明显破坏有关。催化剂硬化端磨损率为0.17%·kg-1,非硬化端磨损率为0.23%·kg-1,非硬化端和硬化端磨损率指标均偏低,这主要是由于烟尘长期冲刷以及沉积侵蚀造成的,长期运行可能存在严重磨损坍塌的风险。

表5 催化剂抗压强度和磨损率

2.3 催化剂性能评价结果

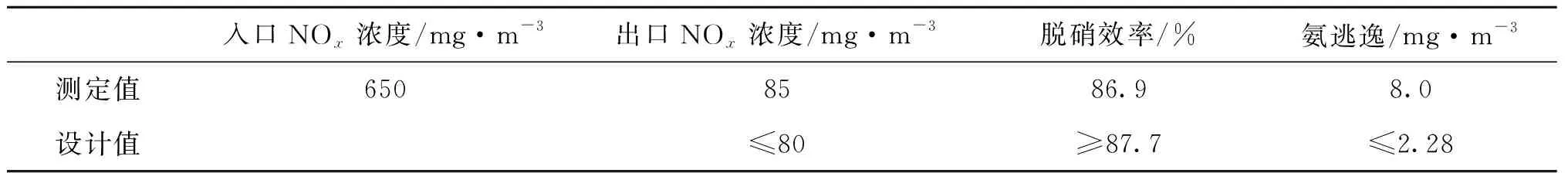

催化剂性能评价结果如表6所示。由表6可知,在评价条件下,三层催化剂串联整体脱硝效率为86.9%,氨逃逸为8.0 mg·m-3,出口NOx浓度为85 mg·m-3。出口污染物NOx浓度已高于控制要求,脱硝效率和氨逃逸等性能指标已低于设计阈值。结合理化指标检测结果,该催化剂长期运行后孔道结构堵塞、主要活性组分流失、碱金属中毒、重金属超标,导致当前催化性能低于设计阈值。建议进行再生或换装管理,以保障机组安全稳定运行。

表6 催化剂性能评价结果

3 结 语

(1) 某水泥厂运行时间约4 000 h的蜂窝式脱硝催化剂,孔道结构完整,抗压强度指标满足控制要求,催化剂样品磨损率指标偏低。

(2) 催化剂样品孔道结构出现堵塞,主要活性组分含量下降,表面粉尘沉积严重;催化剂碱金属K、Na等含量较高,导致催化剂活性位减少;催化剂中Pb、Tl、Hg、As等重金属含量较高,导致催化剂严重失活,且失活不可逆。

(3) 催化剂催化剂脱硝效率、氨逃逸等性能指标偏低,化学失活应该是催化剂活性下降的主要原因。随着投运时间的增加,催化剂将会进一步失活,建议及时对催化剂进行换装管理,以保障机组安全稳定运行。