拟薄水铝石为前驱体制备毫米级球形氧化铝的成型研究进展

2022-11-23席笑迎姚艳敏刘畅飞白立光赵晓东

席笑迎,姚艳敏,刘畅飞,白立光,赵晓东

(黎明化工研究设计院有限责任公司,河南 洛阳 471000)

拟薄水铝石(Pseudo Boehmite),又名假一水软铝石(AlOOH·nH2O,n=0.08~0.62),是一类结晶不完全的水和氧化铝。拟薄水铝石具有许多特殊性能,如空间网状结构,孔隙较大,比表面积较高,在酸性条件下转变成粘性胶体等。这些特性使拟薄水铝石被广泛用于催化领域,如催化剂粘结剂和催化剂载体[1-4]。石化行业中应用最广泛的催化剂载体之一是氧化铝,不同形态的氧化铝产品中,球形氧化铝载体因具有较高的比表面积及机械强度、较低的磨耗率、较好的吸附性能及热稳定性,大量应用于各种化工工艺过程[5-7]。

目前,研究者对以拟薄水铝石为铝源制备球形氧化铝的成型方法进行了广泛的研究[7-8],包括油氨柱成型法、热油柱成型法、水柱成型法、转动成型法等,所制备球形氧化铝因成型方式的不同,性能有较大差异。本文系统性地介绍了以拟薄水铝石为铝源,制备毫米级球形氧化铝的成型工艺流程及不同成型工艺所取得的结果和新发现。

1 油氨柱成型法

油氨柱成型法是将混合凝胶逐滴加入上层油相,下层氨水相的成型柱内,界面张力使凝胶液滴在油中呈球状,进入氨水层后固化,进一步老化后取出,经洗涤、干燥、焙烧得到氧化铝小球。

Islam A等[9-10]将拟薄水铝石粉末(购于BASF,16 g)悬浮于去离子水中(100 mL),加入淀粉(2 g)并搅拌。超声处理(3 min)后,通过滴加浓盐酸(约4.5 mL)调节混合液pH=1,溶胶转变成凝胶。通过蠕动泵将混合凝胶以一定速率(0.5 mL·min-1)滴入上层石蜡油,下层氨水的油氨柱(高25 cm)中成型,老化1 h。过滤出老化后的小球,水洗,在空气中(25 ℃)干燥12 h,通过焙烧(800 ℃,3 h)制备成直径约2 mm的γ-Al2O3小球。该小球具有高比表面积(349 m2·g-1),大孔容(1.09 mL·g-1),均匀的孔径(11.2 nm)和较高的机械强度(51±4 N),适合作为催化剂载体用于移动床和流化床工艺中。

吕益敏[11]通过成核/晶化隔离法、共沉淀法和模板法制备高比表面积拟薄水铝石,将其分散于去离子水中,配置拟薄水铝石悬浊液(30%)。随后在100 ℃下滴加硝酸溶液(3%),搅拌4 h后得到具有良好流动性能的溶胶。冷却至室温后,经油氨柱成型、老化及后处理(洗涤、烘干、焙烧),制备出一系列高机械强度的球形氧化铝产品。三种方法制备的球形Al2O3(1.8 mm)比表面积均高于280 m2·g-1,水热处理192 h后,其比表面积仍维持在180 m2·g-1。

刘建良等[12]采用相似的方法胶溶拟薄水铝石,考察了不同的胶溶温度和搅拌时间对球形氧化铝产品性能的影响。结果表明,随着胶溶温度的提升,所得氧化铝的比表面积[(204~210) m2·g-1]变化不大,孔径[(7.5~8.2) nm]分布更加集中,孔体积[(0.56~0.58) mL·g-1]有所降低,堆密度[(0.62~0.67) g·mL-1]有所升高,压碎强度[(74~105) N]逐渐增大。经过50 h水热处理,球形氧化铝的比表面积下降约15%,变为174 m2·g-1,与工业氧化铝球的比表面积接近,二者的水热稳定性相当。

韩伟等[13]将无机铝盐溶解于去离子水中,加入氨水(质量分数5%~10%)控制pH值约7~8,再经多次过滤洗涤得到湿滤饼。将该滤饼加入适量去离子水搅拌均匀,加入无机强酸溶液(质量分数15%~65%)进行胶溶,控制该溶胶的pH=2.5~4.5。向溶胶中加入球磨的拟薄水铝石和分子筛的混合物以及溶胶改性溶剂后,在油氨柱中滴球成型老化,最后经洗涤、烘干、焙烧得到高强度、大比表面的复合型小球。所述催化剂载体中Al2O3含量为50%~80%,球体平均粒径为(1.5~2.0) mm,平均机械强度大于40 N,比表面积为(200~300) m2·g-1,堆密度为(0.5~0.7) g·mL-1。该发明所得球形催化剂载体用于低碳烷烃脱氢时,脱氢活性,烯烃选择性及抗积炭性能良好。

吴春正等[14]将低钠拟薄水铝石、大孔拟薄水铝石和水混合进行一次搅拌,获得拟薄水铝石悬浊液。将所述拟薄水铝石悬浊液和酸液混合并进行二次搅拌,获得铝溶胶。将所述铝溶胶和脲混合并进行三次搅拌后,进行油氨柱成型、老化、干燥和焙烧,获得球形氧化铝。该发明制备的球形氧化铝[(1.5~2) mm]表面光滑、球形度高、孔体积[(0.4~0.7) mL·g-1]大、比表面积[(190~287) m2·g-1]较大,机械强度[(40~216) N]高。

王春明等[15]将两种不同的拟薄水铝石粉和水混合均匀制成悬浮液,加入胶溶剂进行胶溶,得到氢氧化铝溶胶,再向溶胶中加入扩孔剂和表面活性剂,然后在油氨柱中滴球成型,将所得的湿球干燥、焙烧,制得氧化铝小球载体。该载体负载活性金属后所得的连续重整催化剂具有相对较低的大孔占比,较高的堆积密度和抗压强度,且催化剂性能较好,抗积炭能力较高。

梁衡等[16]将拟薄水铝石加入水中,加入胶凝剂后酸化成溶胶。然后将溶胶滴入油氨柱装置中,成型并老化。将老化后的凝胶球用去离子水冲洗,经干燥、焙烧得到球形氧化铝载体。该载体机械强度为(31~45) N,磨耗率为0.15%~0.25%,可应用于移动床反应器。

刘建良等[17]将拟薄水铝石(SB粉)加入有机酸与无机酸的混合溶液中,制成氧化铝含量为15%~30%的铝溶胶,再将铝溶胶滴入油氨柱内成球,烘干、焙烧制得大比表面积(>220 m2·g-1)、大孔体积(>0.58 mL·g-1)、高压碎强度(>60 N)以及堆密度[(0.45~0.58) g·mL-1]可调的γ-Al2O3小球。该方法无需添加任何扩孔剂便能有效降低氧化铝小球的堆密度,节省成本。在该工艺基础上,刘建良等[18]还将拟薄水铝石和/或薄水铝石与水混合,得到氢氧化铝悬浮液。采用酸溶液对所述氢氧化铝悬浮液进行胶溶,将所得氢氧化铝溶胶在油氨柱中进行成型,得到氧化铝湿球,干燥、焙烧后得到堆密度为(0.53~0.55) g·mL-1,压碎强度为(40~53) N,比表面积为(174~230) m2·g-1,孔体积为(0.65~0.69) mL·g-1的氧化铝小球(1.6 mm)载体,用于催化重整反应,不仅活性和选择性高,而且抗积炭能力强。

崔占臣等[19]采用SB粉、水溶性有机化合物、小分子添加剂、去离子水一次加料打浆酸化,制得改性铝溶胶,溶胶经油氨柱成型,去离子水洗涤,烘干,焙烧得球形氧化铝载体。采用本发明方法所制备的改性铝溶胶触变性小,粘度适中,流动性好,油氨柱成型的操作时间可达10 h,特别适合大批量球形氧化铝载体成型。制得的氧化铝载体球形均匀,表面光滑,粒径约(1.5~2.0) mm,比表面积为(200~400) m2·g-1,堆密度为(0.60~0.86) g·mL-1,孔体积为(0.45~0.55) mL·g-1。崔占臣等[20]还将SB粉、添加剂、表面含有羧基亲水基团的聚苯乙烯纳米微球、去离子水按一定比例混合打浆搅匀,然后滴加(5~12) mL物质的量浓度为10%~50%的硝酸溶液,在(20~90) ℃下的水浴中反应(40~350) min,制得溶胶,然后经油氨柱成球型粒子,洗涤,先在(30~90) ℃下烘干,再在(200~800) ℃下焙烧(4~6) h,得球形氧化铝载体(1.6 mm),载体球形均匀,比表面积为(210~400) m2·g-1,堆密度为(0.50~0.60) g·mL-1,孔体积为(0.45~0.68) mL·g-1。

2 热油柱成型法

热油柱成型法的原料主要为铝溶胶,在恒温的热油柱中与促凝剂作用凝胶化,形成具有固定形状的小球,随后经过老化、洗涤、烘干、焙烧,制得球形氧化铝。

刘建良等[21]使用稀硝酸溶液胶溶拟薄水铝石,然后加入六亚甲基四胺(UTP)溶液,得到合适黏度的氢氧化铝溶胶。随后通过热油柱成型,成型后的透明凝胶球未经老化处理,洗涤、烘干、焙烧后,得到高比表面积(201 m2·g-1)、适宜堆密度(0.55 g·mL-1)、高机械强度(54.3 N)的氧化铝小球[(1.6~2.0) mm],符合连续重整反应催化剂载体的指标要求。

李凯荣等[22]采用硫酸铝和偏铝酸钠并流中和制备低表观密度、晶相较纯的拟薄水铝石,在稀硝酸作用下胶溶制得铝溶胶,添加某种弱碱性树脂作为固化剂和扩孔剂,经油柱成型得到表观密度为0.31 g·mL-1,比表面积为163 m2·g-1,平均强度为13 N的球形活性γ-Al2O3。

张哲等[23]将添加拟薄水铝石和/或活性炭的铝溶胶与胶凝剂混合,通过分散滴管滴入热油中成型,然后老化处理。将老化得到的凝胶球在硅酸钠水溶液、磷酸三钠水溶液的一种或多种中浸泡后,再洗涤、干燥、焙烧得到堆积密度不大于0.45 g·mL-1,平均抗压碎强度不低于40 N的球形氧化铝颗粒。

苏少龙等[24]将拟薄水铝石用酸胶溶,然后用氨水调节pH至7~9,加热至(60~90) ℃,再加入(60~90) ℃的琼脂溶液,混合均匀,之后滴入(5~20) ℃的低温油柱中冷凝成球。再将其干燥、水洗、干燥、焙烧后制得粒径为1.6 mm,强度为40.3 N,表观密度为0.84 g·mL-1,比表面积为194 m2·g-1的球形氧化铝。

刘建良等[25]将拟薄水铝石、尿素和去离子水混合,得到氢氧化铝悬浮液。在氢氧化铝悬浮液中加入第一酸液,得到氧化铝溶胶。将氧化铝溶胶与分子筛混合后加入第二酸液,得到混合溶胶。将混合溶胶与六亚甲基四胺混合后滴入热油柱内成球,将成型的小球取出,经洗涤、干燥和焙烧,得到堆密度为0.69 g·mL-1,压碎强度为65.4 N,比表面积为265 m2·g-1的含分子筛的氧化铝小球。刘建良等[26]还将拟薄水铝石粉、铝溶胶和水混合后进行胶溶,得到铝/氯质量比为1.0~1.4的氢氧化铝溶胶。将所得溶胶与胶凝剂溶液混合后滴入热油柱内成球,最终制得的氧化铝小球[(1.6~2.0) mm]同样具有较高的纯度和机械强度(65.4 N),孔径分布可以在较大范围内调节,作为催化剂载体用于催化重整反应,可有效提高芳烃含量,同时维持较高的液体收率,抗积炭能力强。

杨文建等[27]同样采用硝酸溶液胶溶拟薄水铝石,制备质量分数为15%的铝溶胶,然后加入一定体积的UTP溶液(35%),并置于10 ℃以下环境中保存。随后在95 ℃热油柱中成型,经老化、洗涤、干燥、焙烧处理,得到氧化铝小球,专利中未提供氧化铝球堆积密度、压碎强度和比表面积等相关数据。

3 水柱成型法

水柱成型法是通过混合氧化铝前驱体和有机添加剂,滴入金属阳离子溶液中,生成具有一定空间结构的氢氧化铝-有机添加剂复合小球,最后经烘干、焙烧,制备球形氧化铝。

王康等[28]将两种拟薄水铝石粉和海藻酸钠溶液按一定比例混合均匀,随后滴入一定浓度的硝酸钙溶液中成型,生成拟薄水铝石-海藻酸钙复合小球。将小球洗涤后在10%硝酸溶液中室温下处理一定时间,经干燥、焙烧(600 ℃)后得到表面光滑,球形度好,高比表面积(220 m2·g-1),高机械强度(104 N),粒径为2.3±0.1 mm的球形氧化铝颗粒。

孟广莹等[29]同样采用上述方法混合拟薄水铝石和海藻酸钠溶液,不同的是,随后滴入硝酸铝溶液中成型。最后经过水洗、酸化、干燥、焙烧,得到堆密度为0.564 g·mL-1的高比表面积(217 m2·g-1)、高机械强度(47 N)的γ-Al2O3小球。实验结果表明,当成型时间为30 min时,氧化铝中钠离子质量分数可以降低至1.9×10-5。

王康等[30]将拟薄水铝石与多糖水溶液混合均匀,得到湿团。再将湿团通过挤出滚圆机制成粒径为(2.8~10.2) mm的多糖-拟薄水铝石球形湿颗粒,将湿颗粒浸渍在酸水溶液中,得到多糖-拟薄水铝石胶球形湿颗粒。将胶球形颗粒用水洗涤、干燥、焙烧,得到粒径大于4 mm的球形氧化铝颗粒。

杨功兵[31]将自制的拟薄水铝石与海藻酸铵溶液按一定比例混合,得到混合湿团。使用挤出成型机,并滚动成球,氧化铝湿球经干燥(65 ℃,24 h)之后,在不同温度下焙烧5 h,得到球形氧化铝。

于海斌等[32]将拟薄水铝石粉体加水分散,得到拟薄水铝石悬浊液,然后加入液体石蜡、表面活性剂、活性炭,形成乳化悬浊液,随后加入助剂均匀分散。将质量浓度为1.5%~4.0%的可溶性海藻酸盐溶液加入上述乳化悬浊液制成混悬浆料,再滴入到浓度为(0.1~2.0) mol·L-1的铝、钙、钡、铜、锌、锰或钴金属离子的水溶液中处理(10~120) min得到成型小球,经干燥、焙烧得到产品。

李晓云等[33]将拟薄水铝石加入到海藻酸盐溶液中,搅拌形成海藻酸-拟薄水铝石混悬浆料。将混悬浆料滴入到由上层油相和下层多价金属阳离子盐溶液相组成的油水柱中形成复合球状凝胶颗粒。取出凝胶颗粒,进行酸处理,再干燥、焙烧得到球形氧化铝产品。该方法制备的氧化铝小球具有大粒径(>3 mm),高球形度(>0.95)以及高机械强度(>100 N)。

4 转动成型法

转动成型法是将氧化铝前驱体和适量的粘结剂(或水)混合均匀,置于旋转的圆盘中,通过连续滚动,物料相互粘附,逐渐长成球形氧化铝颗粒。

张鹏等[34]将拟薄水铝石粉体、成型助剂进行混合,然后加入含酸去离子水,经捏合挤条后,制成长条形可塑体。在长条形可塑体表面不粘连前提下,将其置于成球装置中实现断条与滚动造粒,在断条和成粒后,保持颗粒旋转的同时,喷入雾状液滴的润湿剂,在颗粒之间无粘连前提下,润湿颗粒表面,停止喷雾并继续旋转。当颗粒变为表面光滑的球形颗粒后,成球装置中的冷风改为热风,将球形颗粒表面干燥硬化,然后停止滚动造粒。对球形颗粒进行干燥、焙烧,最终制得氧化铝球形载体。本发明所述方法解决了制备小球表面不光滑、球形度和耐磨性差的难题。

梁维军等[35]将拟薄水铝石粉与粘结剂进行混合造粒,将形成的湿球与另一份拟薄水铝石粉接触,再依次进行预干燥、干燥、过筛以及焙烧处理,得到粒径为(0.1~3) mm,比表面积为(200~300) m2·g-1,孔体积为(0.75~0.95) mL·g-1,强度为(25~35) N的球形氧化铝载体。

李冰等[36]将70~95重量份的ρ-氧化铝和5~30重量份的拟薄水铝石混合均匀后,放置于成球盘中成球,成球过程中喷淋有机酸或无机酸的脱盐水溶液作为粘结剂。该制备方法得到的活性氧化铝球比表面积≥300 m2·g-1,孔体积≥0.6 mL·g-1,压碎强度>150 N,磨耗率≤0.2%。

5 几种成型方法的比较

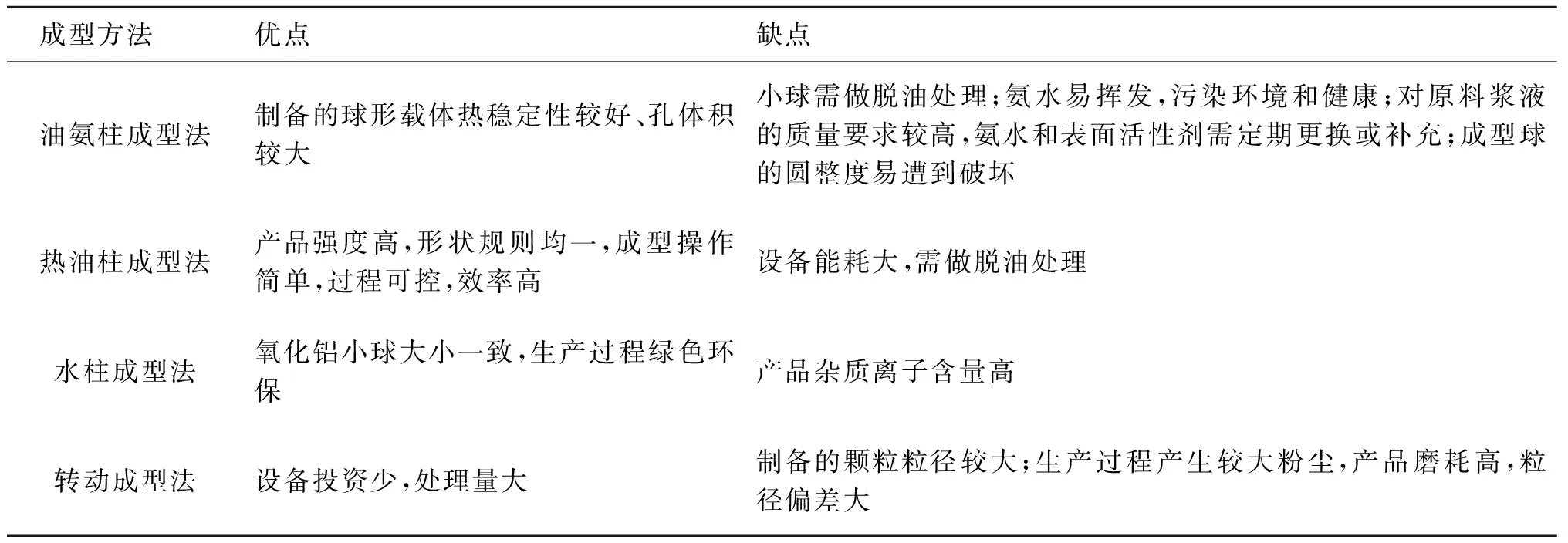

拟薄水铝石为铝源制备氧化铝小球的报道中,采用油氨柱成型法和热油柱成型法的偏多,两种均为油中成型的方法。成型工艺中,油和氨水构成油氨柱的两种介质。氨水容易挥发,也可能会部分溶解于油相中,诸如此类的无法准确分析的属性变化,可能会随着操作时间影响成型结果。此外,浆液的液滴穿过油相和氨水相的界面时,需要克服阻力,导致凝胶小球的球形度不完美。虽然可以通过添加表面活性剂降低界面阻力,但是长时间成型又容易出现乳化现象。相比之下,热油柱成型法成型介质单一,成型油的物化性质对成型效果影响较大,同时,较高的成型温度更有利于凝胶小球的固化[7]。以上两种油中成型方法均可高效制备热稳定性好、压碎强度高的氧化铝小球,但是设备能耗大,过程中产品需做脱油处理。相比之下,水柱成型过程绿色环保,转动成型设备投资较少。但是这两种工艺制备的球形氧化铝分别存在杂离子含量偏高,粒径偏大的问题。表1对比了几种不同成型方法的优缺点。

表1 几种成型方法的优缺点对比

6 结语与展望

拟薄水铝石因比表面积较高,以其为前驱体制备的γ-Al2O3小球也具有高比表面积的特性。拟薄水铝石为铝源制备毫米级氧化铝小球的报道中,多数研究者采用油氨柱成型法和热油柱成型法,且制备的氧化铝载体多用于低碳烷烃脱氢反应和连续重整反应。目前主要采用铝溶胶热油柱成型工艺和拟薄水铝石油氨柱成型工艺制备移动床用球形氧化铝载体。铝粉为铝源的热油柱成型工艺制备的氧化铝载体水热稳定性低,无法满足新一代连续重整催化剂的发展要求。因此,拟薄水铝石粉为铝源的油柱成型路径或许值得深入研究,以便大规模制备符合要求的毫米级高纯度γ-Al2O3小球载体。