合成方法对拟薄水铝石孔结构的影响

2022-11-23张春光邵嘉欣王延飞赵元生

张春光,邵嘉欣,2,王延飞,赵元生*

(1.中国石油石油化工研究院,北京 102206; 2.中国石油大学(北京),北京 102249)

在石油炼制领域,重油加氢技术不断向加工劣质重油的方向发展,如固定床加氢技术发展成熟后,研究者又相继开发出沸腾床和浆态床加氢技术[1],同时要求重油加氢催化剂具有更大的孔径和更高的孔容,更大的孔径有利于重油大分子在催化反应过程中提升扩散速率,更大的孔容有利于容纳更多的杂质。一般来说,重油加氢催化剂采用氧化铝作为载体,原因是氧化铝可提供满足要求的比表面积、孔容和孔径,具有良好的热稳定性以及独特的表面性质,其占催化剂总重量高达70%以上,对重油加氢催化剂的物化性质起决定作用[2],因此开发大孔径高孔容的氧化铝成为一个重要的研究方向。

为了达到大孔径、高孔容的目标,本文采用扩孔法制备超大孔拟薄水铝石,制备原理是将扩孔剂加入到硫酸法制备的拟薄水铝石中,达到大幅提升孔容孔径的目的。为了便于比较,还采用传统的硫酸铝法[3-4]和碳化法[5]制备大孔拟薄水铝石,并将三种拟薄水铝石分别制备成氧化铝、载体和催化剂,通过表征分析和反应评价研究更大的孔容孔径对劣质重油加氢效果的影响。

1 实验部分

1.1 催化剂制备

拟薄水铝石制备:拟薄水铝石样品A是将浓度为50 g(Al2O3)·L-1的Al2SO4溶液和浓度为150 g(Al2O3)·L-1的NaAlO2溶液在搅拌釜反应器中通过缓慢滴加中和制备而成,反应温度60 ℃,反应过程pH=8.0,反应后不老化,直接过滤、水洗,滤饼在烘箱中90 ℃干燥6 h得到样品。拟薄水铝石样品B是将CO2与NaAlO2溶液在鼓泡式反应器中通过缓慢中和制备而成,反应温度(10~35) ℃,NaAlO2溶液浓度30 g(Al2O3)·L-1,通入CO2含量为30%的混合空气进行中和反应,终点pH值为10.5,老化,过滤、水洗、干燥步骤与样品A相同。拟薄水铝石样品C的制备过程与样品A的制备过程基本相同,只是在Al2SO4溶液中加入聚乙二醇,使其浓度为5 g·L-1,制备的拟薄水铝石在60 ℃搅拌老化30 min,过滤、水洗后,滤饼在烘箱中90 ℃干燥6 h得到样品C。

氧化铝制备:将样品A、B和C在程序升温马弗炉中由室温经3 h升至600 ℃,并恒温焙烧2 h,得到氧化铝样品A1、B1和C1。

氧化铝载体制备:采用硝酸和去离子水,将拟薄水铝石在捏合机中混捏成块状,在挤条机中以相同的模具挤条成型,120 ℃干燥2 h后,再放置于程序升温马弗炉中由室温经过5 h升至特定温度,并恒温3 h,得到氧化铝载体样品A2、B2和C2。

加氢催化剂制备:配制钼镍磷溶液,采用等体积浸渍法负载在氧化铝载体上,干燥焙烧后得到加氢催化剂A3、B3和C3。通过调节钼镍磷溶液浓度,使得A3、B3和C3负载相同含量的钼镍磷活性金属,其中MoO3含量为质量分数15%,NiO含量为质量分数5%,P2O5含量为质量分数5%。

1.2 样品表征

XRF表征采用日本理学ZSX100E型X射线荧光光谱仪,测定氧化铝及杂质含量(质量分数)。

低温N2吸附-脱附表征采用美国康塔仪器公司Quadrasorb evo氮气物理吸附仪。样品在真空中300 ℃预处理3 h,N2吸附-脱附在-196℃下进行。BET模型计算比表面积。

孔容和孔径分布表征采用美国麦克仪器公司MicroActive AutoPore V 9600型压汞测试仪,最高压强420 MPa。根据进汞-退汞曲线,选择汞接触角130°、汞界面张力0.480 N·m-1计算催化剂孔径。

XRD表征采用日本理学株式会社Rigaku D/max-2500型X射线衍射仪,Cu Kα(λ=0.154 18 nm),工作电压40 kV,工作电流4 mA,扫描速率0.02°·min-1。

SEM表征采用日本电子株式会社JSM-6360LA扫描电镜。HRTEM表征采用日本电子株式会社JEOL 2010F(200 kV)场发射透射电子显微镜。

2 结果与讨论

2.1 XRF表征结果

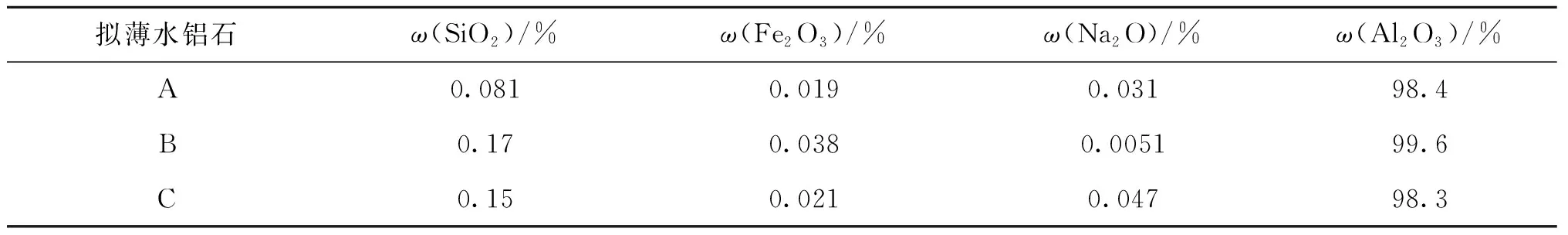

采用XRF表征分析拟薄水铝石样品A、B和C的化学组成,结果如表1所示。由表1可知,三种拟薄水铝石杂质含量都较少,物化性质主要由氧化铝决定。

表1 拟薄水铝石的化学组成

2.2 样品孔结构分析

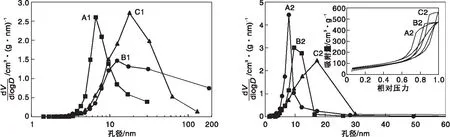

氧化铝及氧化铝载体的N2吸附-脱附曲线及孔径分布如图1所示,BET法计算的比表面积、孔容及可几孔径如表2所示。

图1 氧化铝及氧化铝载体的N2吸附-脱附曲线及孔径分布Figure 1 N2 adsorption-desorption curves and pore size distribution of alumina and alumina support

表2 氧化铝及氧化铝载体的孔结构数据

由图1及表2可以看出,氧化铝A1的可几孔径为9.6 nm, B1的可几孔径为11.2 nm, C1的可几孔径为17.8 nm,说明硫酸铝法制备的氧化铝可几孔径最小,碳化法制备的氧化铝其次,扩孔法制备的氧化铝可几孔径最大。氧化铝A1孔径主要分布在(0~30) nm,dV/d(logD)最大值为2.60 cm3·(g·nm)-1,B1的孔径分布在(0~200) nm,dV/d(logD)最大值为1.47 cm3·(g·nm)-1,C1的孔径分布在(0~150) nm,dV/d(logD)最大值为2.71 cm3·(g·nm)-1,说明硫酸铝法制备的氧化铝孔分布最集中,扩孔法制备的氧化铝其次,碳化法生产的氧化铝最为发散。由于氧化铝载体是经过适当胶溶并机械压力挤压成型后制备,所以载体的孔径分布通常保持氧化铝的分布特点,氧化铝载体A2的可几孔径为7.8 nm,dV/d(logD)最大值为4.45 cm3·(g·nm)-1,B2的可几孔径为9.6 nm,dV/d(logD)最大值为3.01 cm3·(g·nm)-1,C3的可几孔径为17.3 nm,dV/d(logD)最大值为2.44 cm3·(g·nm)-1, A2的孔径最集中,B2其次,C3最发散。由氧化铝载体的吸附-脱附曲线可以看出,孔结构差异较大,根据国标纯粹与应用化学协会(IUPIC)分类,氧化铝载体A2呈现H3型滞后环,B2和C2呈现H2型滞后环,本文认为A2、B2和C2都属于“通畅型”孔道,而不是“墨水瓶”型孔道,原因是当氧化铝载体孔径较大且孔数量较多时,在较高的相对压力下氧化铝载体也能释放出较多N2,其吸脱附曲线也能呈现出类似H2型滞后环的形状,但是其影响N2脱附的原理与“墨水瓶”孔有着根本上的不同。总之,与拟薄水铝石A、B相比,C对应的氧化铝比表面、孔容和可几孔径都更大,对应的氧化铝载体在比表面相差不大情况下,孔容和可几孔径也都呈现出更大的数值。

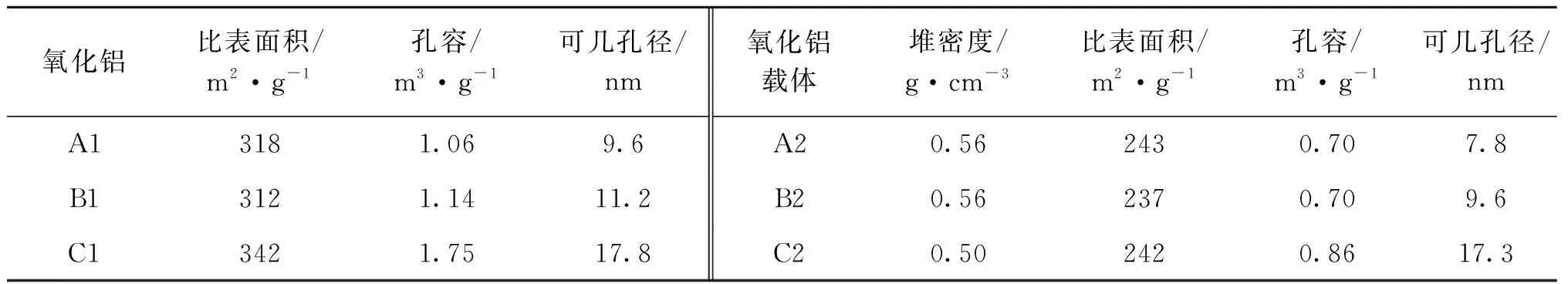

为了进一步比较制备方法对氧化铝孔结构的影响,采用压汞法表征孔结构,结果如图2所示。其中,A1a、B1a和C1a分别是拟薄水铝石样品A、B和C以10 Mpa的压力压片,再在马弗炉中程序升温2 h 至600 ℃恒温焙烧3 h制备而成。由图2可以看出,氧化铝A1存在两个峰,分别是9.8 nm和2 070 nm,其中9.8 nm是晶粒间的孔,2 070 nm是颗粒间的孔。A1、A1a、A2样品的孔径是拟薄水铝石A受到逐渐增大的外部压力作用时孔径的变化情况,在较小压力作用下,2 070 nm的孔迅速转化成百纳米的孔,当压力继续增大到挤出压力时,百纳米的孔消失。氧化铝B1存在三个峰,分别是12.4 nm、77.1 nm和1 296.2 nm,其中12.4 nm是晶粒间形成的孔,77.1 nm是颗粒内部的孔,1 296.2 nm是颗粒间的空隙,相比于氧化铝A1,增加了77.1 nm的孔,说明碳化法制备拟薄水铝石时在CO2作用下形成了77.1 nm的颗粒内部孔。B1、B1a、B2样品的孔径是拟薄水铝石B受到逐渐增大的外部压力作用时孔径的变化情况,1 296.2 nm孔在较小压力下首先消失,当压力增加到挤出压力时,77.1 nm的孔也消失。氧化铝C1存在四个峰,分别是21.1 nm、432.0 nm、1 592.1 nm和9 038.2 nm,其中21.1 nm是晶粒间的孔,是扩孔剂作用下形成的,说明扩孔剂能够增大晶粒之间的距离,从而增大孔容。432.0 nm、1 592.1 nm和9 038.2 nm都是颗粒间的孔,说明样品C的颗粒大小不均匀,是扩孔剂作用的结果。C1、C1a、C2样品的孔径是拟薄水铝石C受到逐渐增大的外部压力作用时孔径的变化情况,较小压力时,432.0 nm、1 592.1 nm和9 038.2 nm三种颗粒间的孔被迅速压缩为62.4 nm孔,晶粒间的21.1 nm孔也降低为17.3 nm孔;当压力升高为挤出压力时,62.4 nm的颗粒间孔也消失。因此,将扩孔法制备的拟薄水铝石制备成氧化铝载体,可几孔径更大,远大于硫酸铝法和碳化法制备的氧化铝载体。

图2 压汞法测定氧化铝及氧化铝载体孔径分布Figure 2 Determination of pore size distribution of alumina and alumina support by mercuryporosimetry

2.3 样品晶相分析

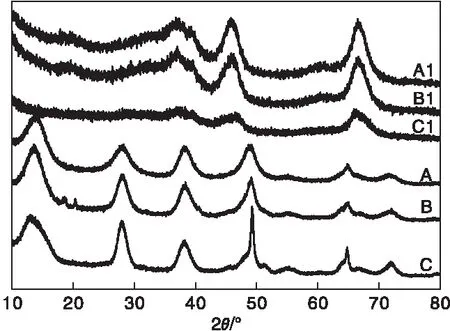

拟薄水铝石和氧化铝的XRD图如图3所示。根据XRD图读取半峰宽,再根据德拜-谢乐公式计算晶粒尺寸,可知拟薄水铝石A的晶粒尺寸为5.42 nm,B的晶粒尺寸为7.22 nm,C的晶粒尺寸为10.2 nm,根据赵琰[6]的研究结果,较大的晶粒尺寸有利于堆积成孔容孔径较大的孔,所以A、B、C孔径依次增大。张明海等[7]提出,当平均晶粒尺寸小于10 nm时,归属为拟薄水铝石晶相,当平均晶粒尺寸大于50 nm时,归属为薄水铝石晶相,当平均晶粒尺寸介于两者之间时,是拟薄水铝石和薄水铝石的混合晶相。由此可见,A和B属于拟薄水铝石晶相,而样品C属于拟薄水铝石和薄水铝石的混合晶相。此外,B在约20°存在三水铝石杂晶峰,A和C基本没有,说明碳化法制备拟薄水铝石过程中晶相较难控制,易于产生三水铝石。由图3还可以看出,氧化铝A1、B1和C1在46°和67°均出现γ-Al2O3的特征峰,以67°峰进行比较发现,A1、B1和C1衍射峰强度依次降低,说明晶相转变温度有所不同,同样是在600 ℃焙烧,硫酸铝法制备的拟薄水铝石A容易转变为氧化铝,且氧化铝晶相更完整,所以衍射峰最强;碳化法制备的拟薄水铝石B转化程度略低,衍射峰略小,原因是三水铝石不能转变为γ-Al2O3晶相,而是转化为χ- Al2O3[8];扩孔法制备的拟薄水铝石C转化程度最低,原因是薄水铝石比拟薄水铝石需要更高的焙烧温度才能转化为γ-Al2O3晶相[9]。

图3 拟薄水铝石及氧化铝的XRD图Figure 3 XRD patterns of pseudo boehmite and alumina

2.4 样品表面形貌分析

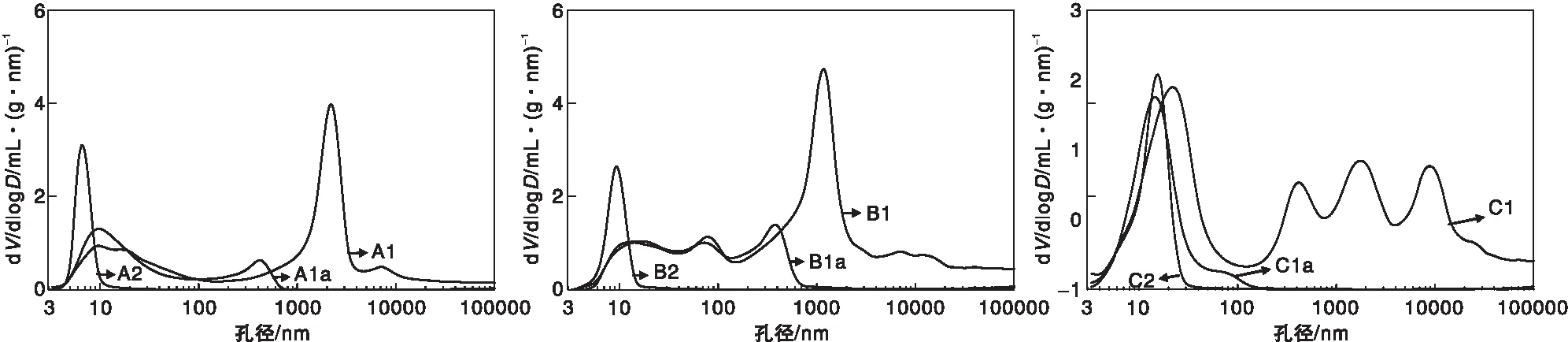

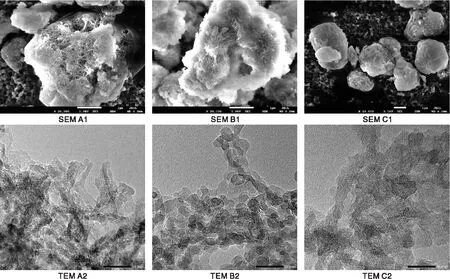

图4为氧化铝A1、B1、C1的SEM照片及氧化铝载体A2、B2、C2的TEM照片。

图4 氧化铝的SEM照片及氧化铝载体的TEM照片Figure 4 SEM photograph of alumina and TEM photograph of alumina support

由图4可知,制备方法对氧化铝颗粒形貌影响较大,A1孔主要是由纤维状结构相互桥连形成,颗粒内部没有大孔,这与于海斌等[9]的研究结果基本一致。氧化铝B1的孔主要由片状结构堆积而成,且颗粒内部存在(50~100) nm的大孔,这与压汞法测定的孔结构结果基本一致,推测是CO2气体溢出导致的。氧化铝C1的孔主要由尺寸更大片状结构堆积而成,可几孔径尺寸增大。C1中存在大小不一的氧化铝颗粒,与压汞测量的结果一致。由图4还可以看出,载体A2由棒状结构堆积而成,与A1观测到的纤维状结构基本一致,是纤维状结构经过高压挤出后紧密堆积的结果。B2由片状结构堆积成,与B1的片状结构基本一致,但经高压挤出相互堆积更加紧密。C2由更大的片状结构堆积而成,与C1呈现的较大片状相一致,因此孔径和孔容更大。

2.5 催化剂活性评价结果

采用三台300 mL固定床反应器进行催化剂A3、B3和C3的同步性能对比评价,分别将150 mL相同的脱金属剂和150 mL待评价剂组合装填,采用相同的硫化过程进行硫化,硫化物为二甲基二硫醚(DMDS),硫化温度为300 ℃,压力14 MPa。正式评价时原料为劣质委内瑞拉脱沥青油,反应压力14 MPa,空速0.256 h-1,氢油比为1 000,反应温度385 ℃,等温评价,氢气一次通过不循环,运行时间为700 h,观察催化剂进入稳定期时催化活性的差别。

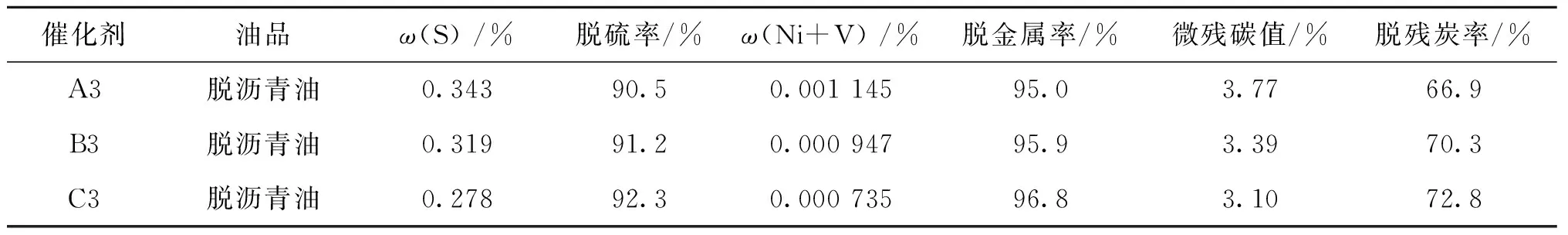

催化剂评价结果如表3所示。由表3可以看出,对于脱硫率、脱金属率和脱残炭率指标,催化剂A3、B3和C3的活性依次增加,说明可几孔径增加有利于提高劣质重油大分子的扩散过程,从而提高重油加氢反应活性,吕振辉等[10]认为,脱沥青劣质重油的相对分子质量大,平均尺寸为4.0 nm,大的沥青质“胶团” 直径可达(10~30) nm,黏度高,扩散系数小,加氢反应受内扩散控制影响显著。而扩孔法拟薄水铝石制备的催化剂孔径集中分布在(15~30) nm,有利于大的沥青质“胶团”的进入及扩散,提高了催化剂内部利用率,进而提高催化剂的加氢活性,延长催化剂的使用寿命。由此可见,扩孔法制备的拟薄水铝石更适合用于劣质重油加氢反应。

表3 催化剂性能评价结果

3 结 论

(1) 分别采用硫酸铝法、碳化法和扩孔法制备了大孔拟薄水铝石,并进一步制备成氧化铝、载体和催化剂,不同方法制备的拟薄水铝石呈现不同的孔结构特点。硫酸铝法、碳化法和扩孔法拟薄水铝石制备的载体可几孔径依次增大,但硫酸铝法载体孔径分布最集中,扩孔法载体孔径最发散。三种方法制备的拟薄水铝石主要由晶粒间孔和颗粒间孔组成,经挤压制备成载体后颗粒间的大孔全部消失,只存在晶粒间的孔。

(2) 硫酸铝法、碳化法和扩孔法制备的拟薄水铝石晶粒尺寸依次增大,是导致其可几孔径依次增大的原因之一。

(3) 硫酸铝法制备的氧化铝具有纤维状结构,碳化法制备的氧化铝具有小的片状结构,而扩孔法制备的氧化铝具有较大的片状结构,进而堆积成不同的氧化铝孔结构。

(4) 对于劣质重油加氢反应,硫酸铝法、碳化法和扩孔法拟薄水铝石制备的催化剂,活性依次增大,这是由于较大的可几孔径有助于提高重油大分子扩散速度导致的。