FCC回炼油加氢催化剂制备及其反应性能研究

2022-11-23姚晓莎曹鹏程燕阳天王令营唐瑞源梁馨文

姚晓莎,曹鹏程,燕阳天,王令营,黄 超,唐瑞源*,梁馨文

(1.西安石油大学化学化工学院,陕西 西安 710065;2.中国石油广东石化公司,广东 揭阳 515200)

随着全球常规轻质原油的枯竭,原油生产面临不可逆转的重质化、劣质化趋势。炼化企业面临大量劣质重油的转化问题,且成品油产能严重过剩,因而重质油加工处理制成高附加值产品成为当前的热门研究课题[1]。以H/C比低、芳烃含量高、密度及运动黏度大为特点的回炼油在进一步加工过程中易缩合结焦而降低原料利用率,增大再生器负荷,降低装置处理量[2]。随着我国航空业蓬勃发展,喷气燃料严重短缺,FCC回炼油在临氢条件下进行催化裂化生成喷气燃料为解决我国重油转化、航空煤油短缺及回炼油的高值化利用等问题提供了新思路。

本文以FCC回炼油为原料,Ni-Mo为活性组分,对比γ-Al2O3、P@γ-Al2O3、HY三种单一载体对催化剂性能的影响,筛选出效果最好的催化剂载体,并对载体进行复配,确定催化剂最佳复配比及活性组分最佳配比,为FCC回炼油生产喷气燃料提供可靠的数据支撑。

1 实验部分

1.1 原 料

采用中石油某厂催化裂化回炼油为实验原料,原料油性质如表1所示。由表1可以看出,FCC回炼油中饱和分与芳香分含量很高,胶质、沥青质含量较少。

表1 原料油性质

1.2 载体及催化剂制备

γ-Al2O3的制备:将拟薄水铝石在550 ℃下焙烧4.0 h,得到载体γ-Al2O3。

磷改性γ-Al2O3的制备:拟薄水铝石在550 ℃下焙烧4.0 h后取出,加入至质量分数1.0%的磷酸溶液中,浸渍搅拌8.0 h后烘干,在550 ℃下焙烧4.0 h,得到磷改性γ-Al2O3载体P@γ-Al2O3。

HY分子筛制备:首先配制好硝酸铵溶液,随后将NaY分子筛加入至硝酸铵溶液中进行铵交换,水浴加热持续搅拌2.0 h取出,抽滤、水洗、干燥,在550 ℃下焙烧4.0 h,得到HY分子筛。

Ni-Mo催化剂制备:取一定量的硝酸镍溶解于定量的去离子水中,随后加入载体,45 ℃水浴加热2.0 h后升温至80 ℃边搅拌边蒸干,最后在550 ℃下焙烧4.0 h,重复以上步骤再将活性金属Mo负载到载体上制成双金属活性组分催化剂。通过上述方法制备负载量为质量分数12%,活性组分比n(Ni)∶n(Mo)=1∶1,γ-Al2O3、P@γ-Al2O3、HY三种单一载体催化剂和五种不同配比复合载体催化剂[m(HY)∶m(P@γ-Al2O3)=1∶9、2∶8、3∶7、4∶6、5∶5]。

1.3 载体表征

采用德国布鲁克公司D8 VENTURE/QUEST型X射线衍射仪对催化剂物相、晶体结构、分散度进行分析。

N2吸附-脱附测试采用美国Micromeritics公司ASAP 2020型物理吸附仪。

采用厦门拓斯仪器装备开发有限公司TOPS-DS01型红外透射原位光谱池与美国尼高力仪器公司Nicolet 510P型傅里叶红外光谱仪对改性前后Al2O3、HY分子筛以及混合载体的酸类型和酸量进行分析。200 ℃脱附后测得的L酸量和B酸量均为不同酸强度的总量,350 ℃脱附后的L酸量和B酸量均为强酸量。

催化剂表面形态表征采用日本日立S-480冷场扫描电镜,通过喷金方式预处理样品,工作电压(0.5~30) kV。

1.4 催化剂活性测试

采用高压反应釜评价FCC回炼油加氢催化剂反应性能,实验装置见图1。

图1 实验装置图Figure 1 Diagram of experimental setup

将一定量催化剂与少量升华硫混合装填到反应釜内,分别用氮气、氢气对反应釜进行吹扫,随后充入2.0 Mpa氢气并升温至260 ℃,预硫化3.0 h后水冷降至室温。预硫化完成后通入少量N2,边通气边注油,注油完成后采用氮气、氢气再次吹扫,完成后通入氢气升压至反应压力、升温至反应温度,反应一定时间后取出产物待检。

2 结果与讨论

2.1 表征结果

2.1.1 XRD

不同载体的XRD图如图2所示。由图2可知,P@γ-Al2O3载体在38°、43°、63°出现归属于γ-Al2O3的特征衍射峰[3],与γ-Al2O3载体相比,磷酸改性后载体衍射峰尖锐度降低,强度降低,说明P改性使γ-Al2O3载体结晶度降低,粒径减小,活性位点分布更好。HY分子筛载体在7°、10°、16°、24°、33°等处存在尖锐的特征峰,说明其结晶度高。复配催化剂(P@γ-Al2O3+HY)不仅在7°、16°、24°出现了明显的HY分子筛特征峰,而且在43°和63°出现γ-Al2O3特征峰,说明复配催化剂具备HY分子筛和P@γ-Al2O3的共同特征,两种载体结合紧密有利于加氢反应进行。

图2 载体的XRD图Figure 2 XRD patterns of supports

2.1.2 N2吸附-脱附

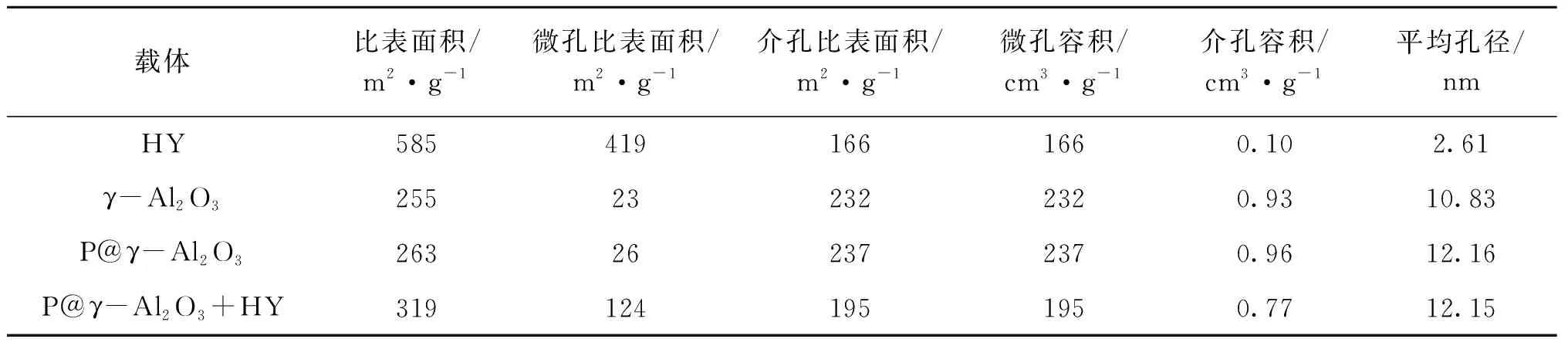

N2吸附-脱附表征得到的载体比表面积、孔容及平均孔径如表2所示。由表2可以看出,HY分子筛载体中主要为微孔,其比表面积大,γ-Al2O3载体为介孔,其表面积较小。P@γ-Al2O3较γ-Al2O3的总比表面积略微增大,这主要归因于P渗透进载体的内表面,形成了多重键结构,载体中的中孔被分割,内部的孔道结构变得丰富,比表面积一定程度上得到提高[4-5]。

表2 载体的孔结构数据

2.1.3 Py-IR

脱附温度200 ℃和350 ℃时,载体的Py-IR谱图如图3所示,根据分段计算脱附峰法,半定量得到载体中酸分布状况如表3所示。由图3可以看出,1 450 cm-1处的特征峰归属为L酸,1 540 cm-1处的特征峰归属为B酸,其他较低的吸收峰是L酸和B酸共同作用的结果。由表3可以看出,HY分子筛载体中主要以B酸为主,而氧化铝载体却以L酸为主。磷改性后载体表面的总酸量与L酸量明显降低,这是由于γ-Al2O3载体表面铝原子键接的磷酸二氢根离子基团增多,基团间相互缩聚,形成多重键,磷羟基减少,表面总酸量下降。加入过量磷会形成多重键,导致一部分酸性羟基丢失,同时也减少了暴露的铝原子量和可被利用的表面羟基量,从而导致整体酸性变弱[6]。调控B酸量与L酸量旨在提高催化剂的抗积炭能力与裂化效果。众多学者认为裂化反应主要是B酸起作用,L酸起到正协同作用,若B酸量过高则导致裂解过度,积炭情况越严重,因此适宜的B/L比值对轻质油收率至关重要[7-9]。

图3 脱附温度200 ℃和350 ℃时载体的Py-IR谱图Figure 3 Py-IR spectra of carriers at desorption temperature of 200℃ and 350 ℃

表3 载体的酸性分布

2.1.4 SEM

HY分子筛、P@γ-Al2O3和P@γ-Al2O3+HY分子筛载体的表面形貌如图4所示。由图4可知,HY分子筛小颗粒呈现出疏松的片状结构,形态规则,颗粒均等[10]。未改性的γ-Al2O3通常情况下处于无定性的状态,磷改性后的γ-Al2O3部分颗粒聚集,形成表面光滑的片状结构。HY分子筛和P@γ-Al2O3都成团聚状,且HY分子筛更加均匀有序,这是因为与P@γ-Al2O3相比,HY分子筛结晶度更高、颗粒更小,γ-Al2O3是典型的微米级载体,HY分子筛则趋近于纳米级。复配催化剂载体颗粒大小不一,形状不规则,体积比磷改性的γ-Al2O3更小,分散度更高,符合催化加氢原料的属性对于催化剂载体的要求。

图4 载体的SEM照片Figure 4 SEM images of carriers

2.2 催化剂活性评价结果

油品评价采用原油、渣油四组分分析法(SH/T 0509-2010),可将产物油分离为饱和分、芳香分、胶质、沥青质四种组分;模拟蒸馏采用美国安捷伦气相色谱仪,可测出各种馏分的占比;根据数据分析结果,优选出加氢裂化效果最好的催化剂。

2.2.1 单一载体催化剂活性

利用过饱和浸渍法将活性金属负载到单一载体上,考察载体对FCC回炼油加氢催化剂性能的影响。反应温度360 ℃、反应时间1.0 h、氢初压为8.0 MPa、搅拌速度1 300 r·min-1、剂油比质量为1∶20。

单一载体催化剂的加氢性能如表4所示。由表4可知,3种单一载体催化剂加氢效果均不理想。NiMo/γ-Al2O3催化剂加氢能力最差,产物液体收率最低,产物中饱和分与芳香分含量均下降,而胶质、沥青质含量有所上升。原因在于γ-Al2O3做载体时,L酸含量远高于B酸,且L酸活性衰减快,导致催化剂加氢性能差且易积炭失活[11-12]。经质量分数1%磷酸改性的γ-Al2O3为载体的催化剂,产物中饱和分、氢碳比、液相收率等明显上升,这是因为P改性能调节载体表面酸性,B酸量增加,从而提高了催化剂的加氢裂化能力,抑制了结焦能力。同样,HY分子筛载体催化剂液相收率较低,与原料油相比各组分变化较小,这是由于回炼油中稠环芳烃及长链大分子很难进入HY分子筛微孔孔道,易堵塞孔道覆盖活性中心。总之,NiMo/HY催化剂液收较低,NiMo/P@γ-Al2O3催化剂液收较高,但两者均不能达到加氢饱和开环的预期效果,需要进一步研究。

表4 单一载体催化剂加氢性能评价

2.2.2 复合载体催化剂活性

由于单一的HY和P@γ-Al2O3载体加氢效果不理想,选取HY和P@γ-Al2O3载体进行复配,反应条件与2.2.1一致,实验结果如表5所示。由表5可知,随着m(P@γ-Al2O3)∶m(HY)的减小,加氢反应后油品的饱和分呈现先增后减的趋势,当复配比m(P@γ-Al2O3)∶m(HY)=8∶2时,催化剂的加氢饱和开环效果最好,氢碳比、煤油收率也有不同程度的增加。与原料油相比,产物的饱和分增加了17.95个百分点、芳香分则相应减少了12.34个百分点,这是由于多环芳烃大分子先在P@γ-Al2O3载体表面裂解形成小分子物质,小分子物质可直接进入HY载体孔道,随后活性金属组分Ni-Mo与油品分子进行加氢反应,多环芳烃大分子随即转化成饱和分及其他小分子物质,有效避免了P@γ-Al2O3酸性太弱而造成油品轻质化能力弱,防止HY催化剂酸性太强导致加氢裂化性能太强,有效解决了大分子物质进入HY分子筛孔道的问题,加氢饱和开环性能得到进一步优化。

表5 复合载体催化剂加氢性能评价

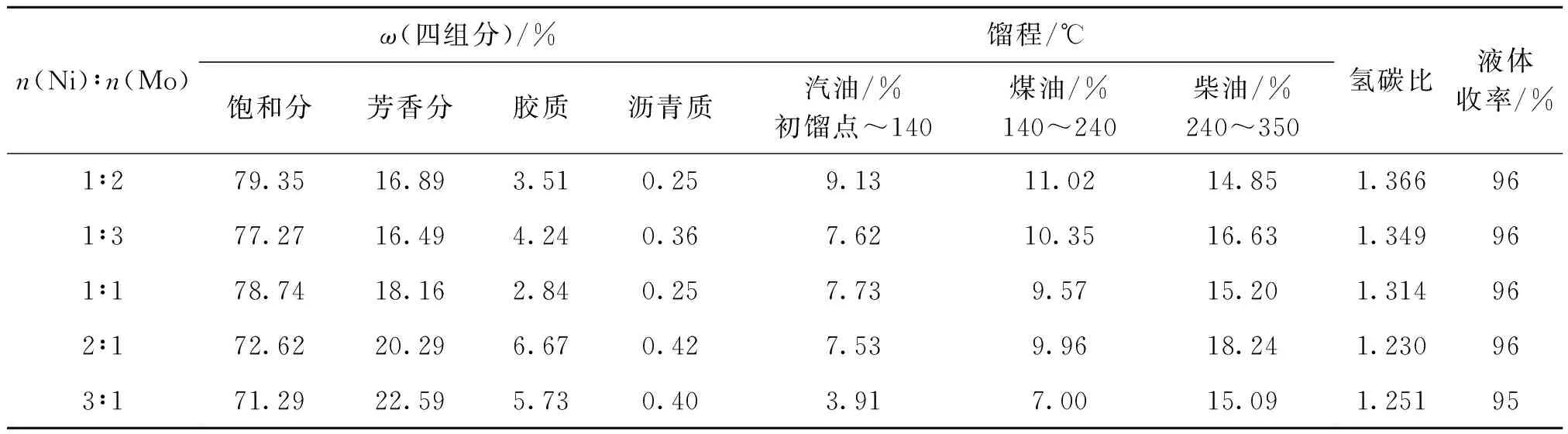

2.2.3 活性组分配比对催化剂活性的影响

活性组分配比对反应性能的影响较大,采用m(P@γ-Al2O3)∶m(HY)=8∶2作为复配载体,考察不同配比的活性组分n(Ni)∶n(Mo)=1∶1、1∶2、1∶3、2∶1、3∶1对反应性能的影响规律,结果如表6所示。由表6可以看出,n(Ni)∶n(Mo)=1∶2时,产物中芳香分含量较低,饱和分含量高,FCC回炼油中芳烃转化为轻质组分效果最为显著。此外,产物中氢碳比最高,煤油馏分含量最多。由以上分析结果可以看出,金属Mo为主催化剂在加氢反应起主要作用,Ni为助催化剂辅助加氢反应进行,因此,活性组分Mo的添加量应适当高于Ni以提高加氢反应性能。综合考虑,催化剂采用m(P@γ-Al2O3)∶m(HY)=8∶2的复合载体且活性组分n(Ni)∶n(Mo)=1∶2时,更利于FCC回炼油加氢反应的进行。

表6 活性金属元素配比对催化剂加氢活性的影响

2.2.4 产物与3号喷气燃料标准对比

表7为原料油、产品油与3号喷气燃料质量指标的对比。从表7可以看出,加氢反应后,油品颜色明显变浅、芳烃含量降了35.2个百分点、闪点、密度等参数都有所降低,其他性能参数皆满足《GB 6537-2018 3号喷气燃料》规定[13]。表明该催化剂的加氢效果显著,反应物能有效转化,所得产物油密度适宜、热值高、燃烧性能好、不易结焦积炭、低温流动性好且满足3号喷气燃料对于各项指标的要求。

表7 原料油、产品油与3号喷气燃料质量指标对比

3 结 论

(1) 经磷改性后的γ-Al2O3载体比改性前总酸量下降,但B酸量提高,孔容、孔径、比表面积也有不同程度增加,且改性后的γ-Al2O3依然保持原有骨架结构。分子筛的加入进一步调节载体酸性,优化了孔道分布,达到改善催化剂加氢裂化性能的目的,有利于FCC回炼油更好的转化为航煤。

(2) 载体m(P@γ-Al2O3)∶m(HY)=8∶2,活性组分n(Ni)∶n(Mo)=1∶2时,催化剂加氢饱和能力最强,同时加氢裂化能力适中,煤油收率11.02%、液体收率96%、氢碳比为1.366,所得加氢产物更加符合3号喷气燃料的标准。该催化剂适宜于FCC回炼油加氢裂化反应生产航煤。