三足软体爬行机器人设计与研究

2022-11-23陈涛,唐斌,张平

陈 涛, 唐 斌, 张 平

( 大连理工大学 能源与动力学院, 辽宁 大连 116024 )

0 引 言

随着全球工业革命和人类社会的不断发展,机器(人)在社会生产生活中的应用日益广泛[1].传统刚性机器人主要由刚性部件构成,能适应特定的外部环境约束与障碍,具有高度精确性的特点.然而,刚性机器人的人机交互性和变形能力较低,无法适应不同的环境状况[2].研究者们通过模仿自然界中的软体动物,研制出了软体机器人,以适应复杂多变的工作环境.软体机器人主要采用流体、硅胶、凝胶以及智能材料等制造,具有与软体生物类似的弹性和可变形性质,可以承受大应变,实现大变形[3].目前,软体机器人在原理、模型和技术等方面都取得了一定的成果,在工业生产、救灾救援、医疗服务、勘探勘测等领域具有极大的潜力[4-5].

软体爬行机器人的设计灵感源自于大自然中的无脊椎生物,主要研究方向是驱动与材料.基于硅橡胶、水凝胶和形状记忆合金等材料的流体驱动、线缆驱动以及电磁驱动等不同类型的软体爬行机器人正在蓬勃发展[6].Shepherd等采用软光刻技术,制作了一个四足五气室的软体爬行机器人,每个气室都有单独充气通道,通过控制膨胀序列和压力,实现了机器人的多步态快速运动[7].在此基础上,Tolley等又将控制系统集成到机器人的身体中,研制了一个无缆软体爬行机器人,可以在恶劣环境下自主工作,但缺点是运动精度低且运动速度相对较慢[8].Gu等与麻省理工学院研究者合作研发了一款由介电弹性体驱动的软体机器人,其由介电弹性体人工肌肉和静电吸附脚掌联合实现壁面爬行[9].受侧颈乌龟启发,Drotman等创造了通过气动回路保持系统控制和运动的四足软体爬行机器人[10].Du等设计了一只“派大星”机器人,它由硅胶泡沫制成,可以安静且有效地在水中游动[11].Zhu等合成了一种具有动态疏水特征的新型水凝胶智能材料,该水凝胶在水面上可实现自驱动,无须额外能量供给[12].

上述软体爬行机器人主要基于流体驱动或智能材料驱动等方式设计制作而成,电机-线缆驱动的软体爬行机器人研究还比较少[13-14].线缆驱动的软体爬行机器人具有结构简单、负载能力高、控制容易等优点.相比于常用的气动驱动方式,电机-线缆驱动的控制策略更加成熟,制造时不需要考虑软体结构的密封性,驱动动作反应更快,且无须考虑外界气压的影响,能够在太空、深海等多种恶劣环境下工作.

尽管前人对多足软体爬行机器人进行了较多研究,目前以步态控制实现行走功能的线缆驱动软体爬行机器人的研究还较少.本文利用电机-线缆驱动方式,开发一种由硅胶和3D打印结合而成的软体爬行机器人,初步实现机器人爬行中的路径规划.通过对软体爬行机器人进行设计制作、控制器调试、实验验证及特性分析,为线缆驱动软体爬行机器人的进一步研究奠定基础.

1 软体爬行机器人系统设计

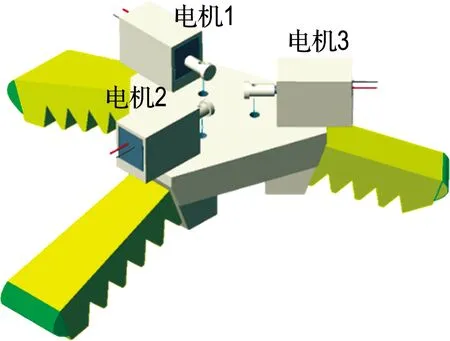

本文提出的电机-线缆驱动软体爬行机器人由3D打印的躯干和3条硅胶腿配合制造而成,总体结构设计如图1所示.软体爬行机器人躯干上方呈三角形方式分布着3个驱动电机,每个电机连接1条驱动线缆.软体爬行机器人前后腿由硅胶腿和摩擦滑块两种摩擦因数(与爬行面之间)差异较大的结构结合而成.硅胶腿的摩擦因数较大,PLA材料打印的摩擦滑块的摩擦因数较小.通过控制器控制电机的转动方向和时间,牵拉驱动线,使软体爬行机器人前后腿弯曲,产生摩擦力变化,再配合硅胶腿的自动回弹,实现机器人的爬行运动.驱动电机固定在机器人身上,可使整个软体爬行机器人小型化、灵巧化.

图1 软体爬行机器人的三维模型

1.1 躯干结构的设计与制作

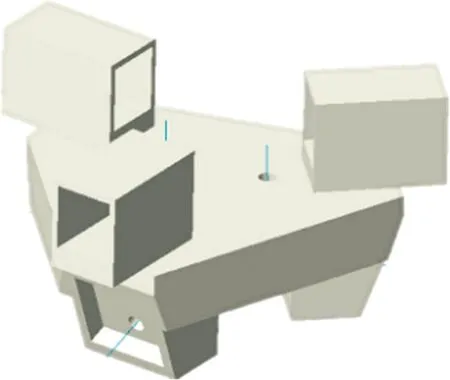

为使软体爬行机器人的自由度较少且能够实现负载爬行,躯干由硬质PLA材料打印而成.根据软体爬行机器人躯干的形状和设计尺寸,先在Creo中建立三维立体模型并用切片软件(Cura)进行处理,然后利用3D打印机(ANYCUBIC CHIRON)将其打印出来,如图2所示.

(a) 模型

1.2 腿结构的设计与制作

为使后腿弯曲后的弹力和回弹时间大于前腿,增加前进的能量,将两条后腿设计得比前腿长且呈渐宽型.锯齿型肋板的设计原则是,满足腿与爬行面离散接触的要求,并且能够降低抗弯截面系数.每条腿与爬行面存在一定角度,使腿弯曲更容易,而机器人本身的重力会使腿与爬行面接触.

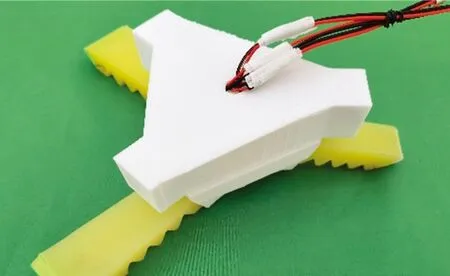

模具打印成型后,使用邵氏硬度为20度的半透明AB混合型硅胶,进行等质量混合浇注.在室温浇注后约6 h,该硅胶实现完全固化.为使浇注后的软腿形状特性更加明显,在硅胶混合过程中添加了少量黄色染料(不影响硅胶特性),如图3所示.

硅胶腿固化完成后,在预留的驱动线缆孔中嵌入外径约为3 mm的PVC短管并滴入少量液体速凝胶固定,进而减少驱动线缆与软孔间的摩擦力,降低软孔与驱动线缆在拉放过程中的磨损.驱动线缆通过在软腿的末端插入一根粗铜丝固定.在硅胶腿的底端,用速凝胶固定PLA材料打印的摩擦滑块结构,如图3所示.

1.3 软体爬行机器人整体结构

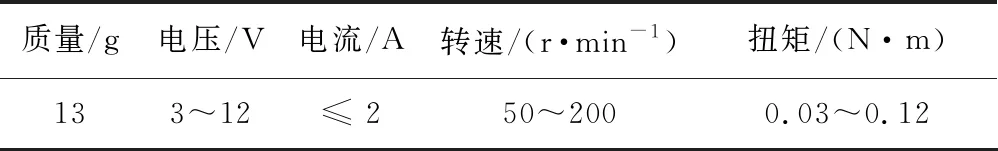

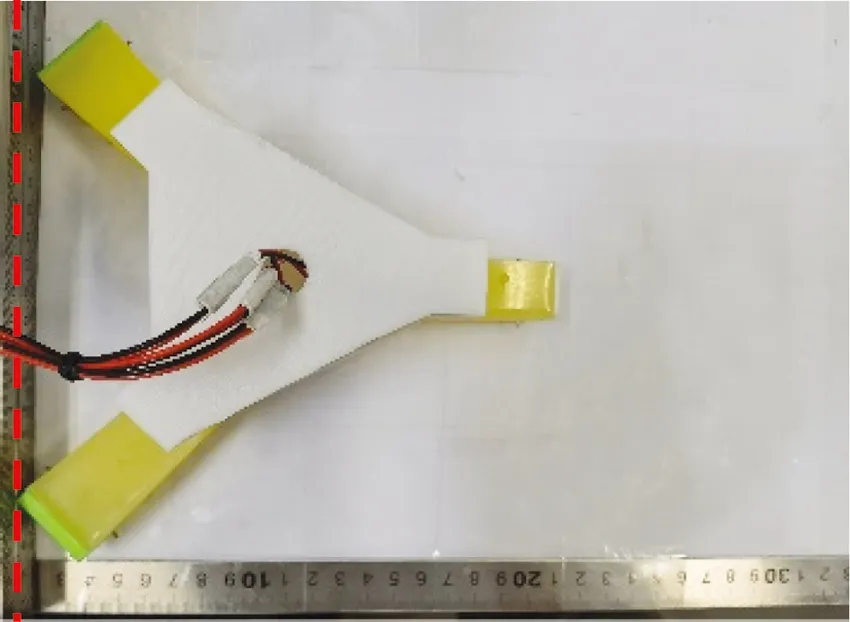

软体爬行机器人如图4所示,其前后腿分别固定在躯干上的矩形凹槽中,驱动线缆末端固定在驱动电机的D字轴上.本文选取N20型直流减速电机,其参数如表1所示.

图4 软体爬行机器人

表1 电机特性参数

2 软体爬行机器人的控制

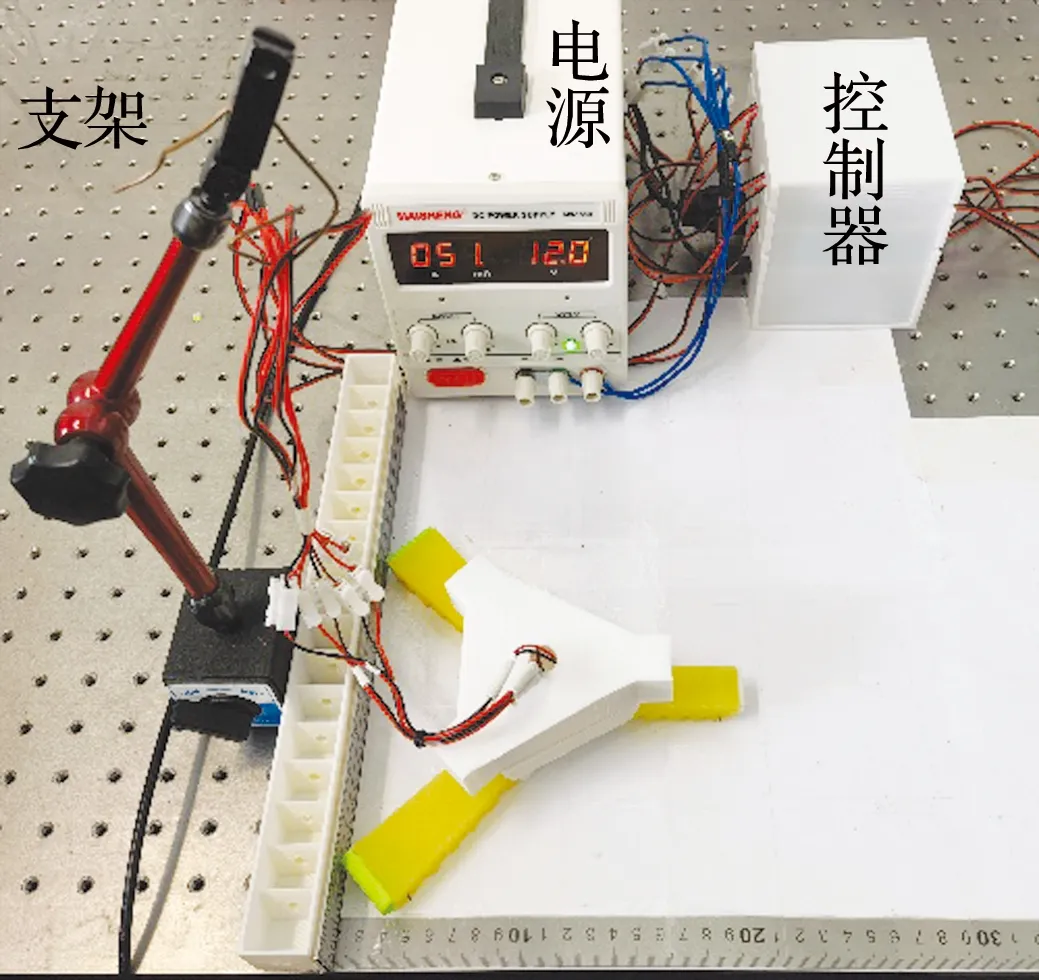

软体爬行机器人的整体系统如图5所示.该系统主要由主机(PC端)、继电器、RS232通信设备、控制器、电源以及一些连接元件等组成.其中,主机用来操作继电器的上位机软件来控制继电器的信号进而控制软体爬行机器人的运动;RS232通信设备主要用来连接主机与控制器并传递控制信号;电机控制器是整个控制系统的核心组件,是接收、放大和处理信号的载体,用来给驱动电机传递工作信号;驱动电机是将电能转换为机械能的设备,是软体爬行机器人的动力源.

图5 软体爬行机器人系统

2.1 运动过程

三足软体爬行机器人的爬行过程如图6所示,分为起步阶段、后腿前移、前腿前移、整体恢复4个阶段:

(a) 起步阶段

(1)起步阶段.前后腿的硅胶部分与爬行面接触,此时两者之间的摩擦力较大.后腿的驱动电机1和2(见图1,下同)同时工作,电机旋转牵拉驱动线缆,使两后腿弯曲到临界点,此时摩擦滑块与爬行面接触,两者之间的摩擦力减小,机器人整体无位移.将软体爬行机器人腿部摩擦滑块与爬行面开始接触的时刻,称作临界点.

(2)后腿前移.保持驱动电机1和2的位置固定不动,前腿的驱动电机3工作.此时,前腿硅胶部分与爬行面接触,它们之间的摩擦力大于两后腿与爬行面间的摩擦力,前腿拉动两条后腿向前移动,直到前腿到达临界点.保持驱动电机3的位置固定不动.

(3)前腿前移.驱动电机1和2反向工作,两条后腿在硅胶弹性的作用下开始恢复原始形状,即从摩擦滑块与爬行面接触的临界点,转换到硅胶部分与爬行面接触的状态.此时两后腿与爬行面间的摩擦力增大,而前腿与爬行面的摩擦力仍为较小状态.后腿推动前腿向前移动,直到后腿恢复到初始状态,同时驱动电机1和2停止工作.

(4)整体恢复.驱动电机3反向工作,前腿在硅胶弹性的作用下开始恢复原始形状,此阶段机器人整体无位移.

在12 V电压驱动下,三足软体爬行机器人运动周期为1.6 s,整体向前爬行了约23 mm,平均速度约14.4 mm/s.其整体向前爬行的运动取决于第(2)、(3)阶段.在一个周期的爬行过程中,驱动电机1和2的转动时间是同步等量的,可以保证两后腿的运动状态和受力一致,进而实现直线爬行.

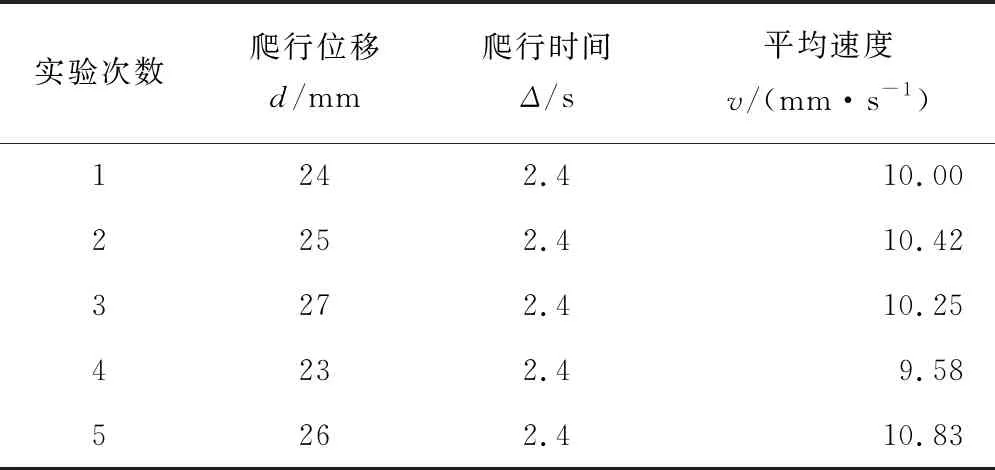

2.2 控制系统

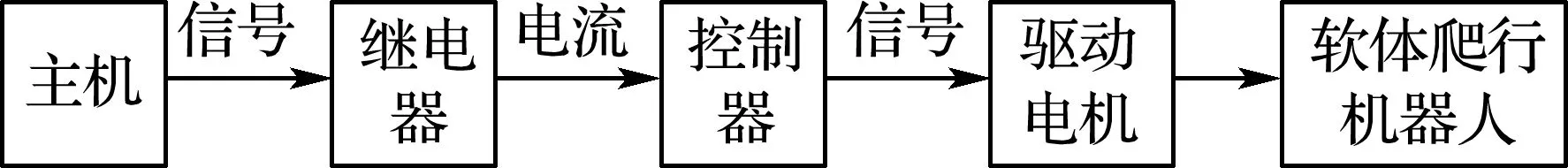

基于软体爬行机器人的电机-线缆驱动原理以及运动过程,设计了驱动电机的控制系统,如图7所示.该控制系统实现的功能如下:

(1)产生控制器电流.通过主机中的继电器控制软件,产生自动控制继电器触点通断的信号,作为控制器工作电流.

(2)输出电机控制信号.继电器的触点信号传送到控制器的信号端,通过控制器高低电平控制驱动电机的正转、反转和停止动作.

图7 软体爬行机器人的控制系统

控制系统的核心单元是驱动电机的控制器,如图8所示.该控制器电路主要以STC8H1K28单片机为控制核心,由独立按键命令输入模块、数码显示管及电机驱动芯片等组成.采用带中断的独立按键输入命令,对直流电机实现直接清零、启动、暂停和连续功能.电机驱动采用了两个BTN7971B封装芯片,每个封装中包含3个独立的芯片:1个p型MOS管和1个n型MOS管共同连接1个驱动器IC,形成1个集成的大电流半桥,2个BTN7971B驱动芯片组合形成H桥电路,实现输入与输出光耦隔离.控制器可实现0.1 s 的切换,性能稳定.

图8 直流电机控制器

2.3 运动控制方案与调试

主机和继电器通过RS232通信接口连接,根据驱动电机的工作电压调整控制器的供电电压.由于电机转速与电压相关,需要测出不同电压下电机拉动软腿弯曲到临界点的时间,并结合前后腿的运动顺序预设控制器的控制程序,在上位机中的继电器控制软件中编写指令,使3个驱动电机相互配合,实现软体爬行机器人的爬行或转向运动.以直线运动的控制调试为例:

(1)同步给驱动电机1和2的控制器一个正转时间,使两电机驱动两后腿同时到临界点;

(2)给驱动电机3的控制器一个正转时间,使电机驱动前腿到达临界点;

(3)同步给驱动电机1和2的控制器一个反转时间,使两后腿复位;

(4)给驱动电机3的控制器一个反转时间,使前腿复位.

图9为软体爬行机器人直线运动时3个驱动电机的运行状态.其中,横坐标为运行时间,纵坐标为3个驱动电机的工作状态,分别用M1、M2、M3表示.图中,1表示正转状态,0表示停止状态,-1表示反转状态.在直线运动实验中,3个驱动电机在不同工作状态下的工作时间均为0.6 s,整个运行周期为2.4 s.

图9 直线运动时的电机工作序列

在直线运动控制的基础上,减少驱动电机1(左转)或驱动电机2(右转)的控制,即可实现软体爬行机器人的转向运动.转向完成后,即可恢复直线运动的控制.软体爬行机器人运动控制方案如图10所示.

图10 软体爬行机器人运动控制方案

经过多次直线和转向运动调试后,确定以9 V 驱动电压进行周期编程实验,将软体爬行机器人的4个爬行步骤无缝衔接,实现连续爬行.

3 实验与分析

3.1 直线运动

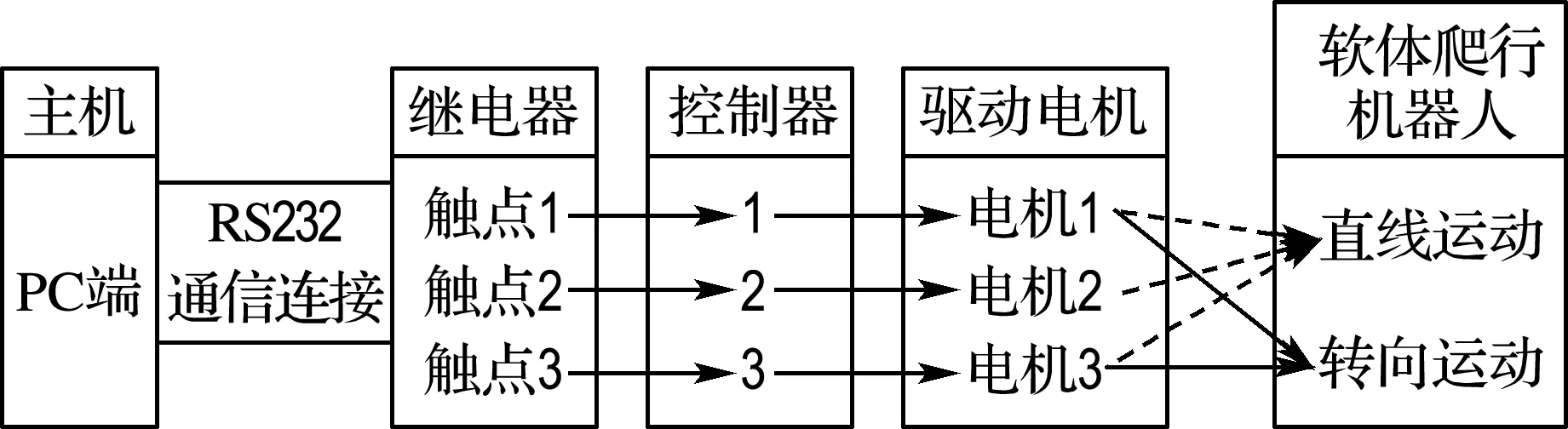

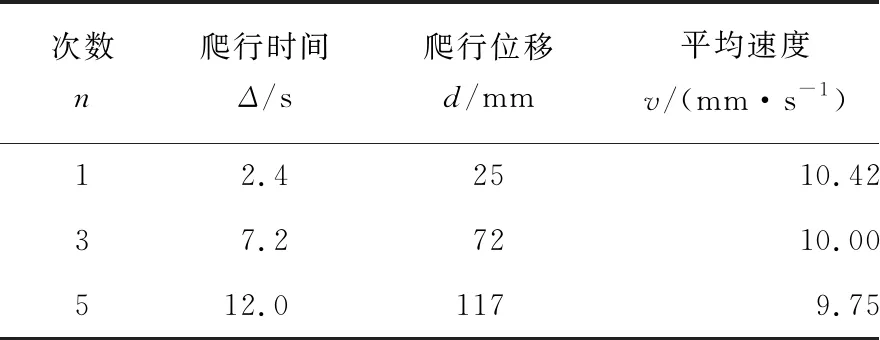

对调试完成的三足软体爬行机器人进行连续爬行实验,以测试电机-线缆驱动软体爬行机器人的连续运动能力.该实验要求软体爬行机器人经过多次爬行后仍能保持直线状态.实验方法如下:软体爬行机器人在实验平台的平面上移动,测量单周期直线运动的爬行位移和时间,计算出平均速度,见表2.从表中可以看出,该三足软体爬行机器人的单周期爬行位移的平均值为25 mm,平均速度的平均值为10.22 mm/s,每周期的爬行时间Δ为2.4 s,爬行频率为0.42 Hz.

表2 单周期直线运动的实验结果

将驱动电压设为9 V,分别取运动次数n为1、3和5,进行多次重复直线运动实验,得到不同运动次数时,软体爬行机器人运动参数的平均值如表3所示.从实验数据可以看出,软体爬行机器人平均每个周期的位移d可以在20 mm以上,平均速度v约为10 mm/s,对应的测量误差如图11所示.由图11可知,随着运动次数增多,累积测量误差会增大.导致此现象的主要原因是,驱动电机的稳定性以及驱动线缆的缠绕误差.

表3 软体爬行机器人运动数据

图11 软体爬行机器人运动位移

为提高软体爬行机器人爬行平均速度,增大电机驱动电压至12 V,重复上述实验其运动过程如图12所示.此时,运动周期缩短至1.6 s,爬行频率为0.63 Hz.

(a) t=0 s

两个驱动电压下,软体爬行机器人的运动时间与位移关系如图11所示.从图中可以看出,软体爬行机器人连续爬行的平均速度与电机驱动电压成正比.当电机驱动电压从9 V增大至12 V时,软体爬行机器人的运动周期由2.4 s缩短至1.6 s,爬行频率提升了50%.

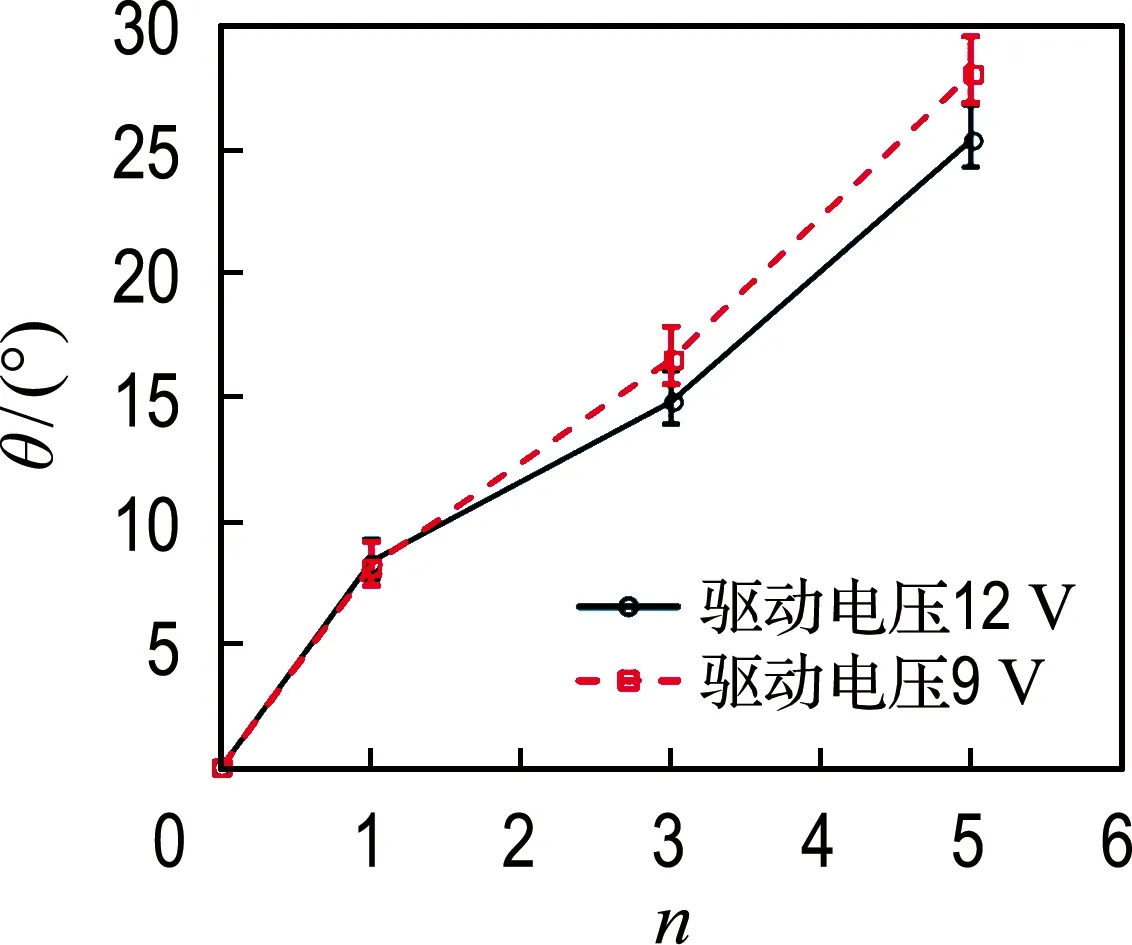

3.2 转向运动

在直线运动的基础上,较容易实现三足软体爬行机器人的转向运动,即保持后左腿(后右腿)不动即可.修改控制器编程,进行不同驱动电压下的转向实验.在驱动电压为12 V时,软体爬行机器人转向运动过程如图13所示.

(a) t=0 s

软体爬行机器人通过固定后腿中的一条来实现转向运动,随着动作腿的牵拉,不可避免使固定腿向前移动一定的位移.如图13(d)所示,5次左转后,固定腿向前移动的平均位移小于20 mm.不同驱动电压下,软体爬行机器人转向运动的结果及其误差线如图14所示.从图中可以看出,单次转向运动的最大转向角θ约为8°,平均转向速度为5.06°/s,且驱动电压对转向角影响不大.此外,通过实验可知,转向角θ与后腿的弯曲状态及爬行面的摩擦因数正相关.

图14 软体爬行机器人转向次数与方向角的关系

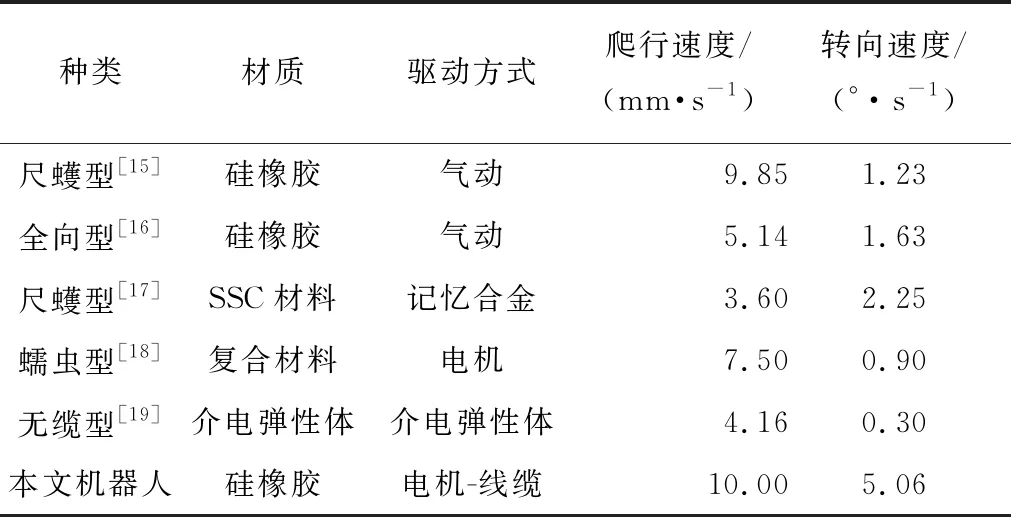

根据爬行和转向的实验结果分析,本文所提出的软体爬行机器人的爬行和转向速度均达到了较好的水平.在表4中,比较了一些不同研究者研发的软体爬行机器人的爬行和转向性能.

表4 不同软体爬行机器人的性能对比

3.3 路径规划运动

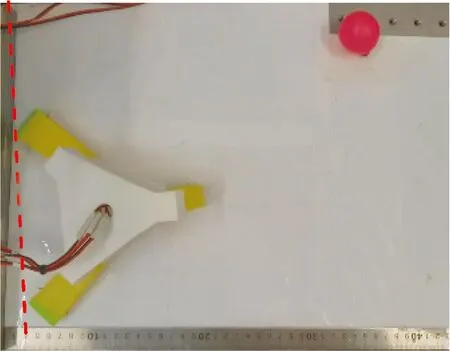

为使软体爬行机器人到达指定位置,以测试软体爬行机器人直线与转向运动结合的能力,进行了路径规划实验.设置指定目标(小球)位于软体爬行机器人正前方130 mm、偏转角30.6°的位置,如图15所示.根据软体爬行机器人直线运动和转向运动的实验结果,将驱动电压设为9 V,按照平均速度v、最大转向角θ和爬行路径完成运动规划和继电器信号的编程,进行指定路径实验.

图15 指定目标的初始位置(t=0 s)

整个爬行过程分为转向、爬行、再转向、再爬行4个阶段,如图16所示.首先,进行两次左转运动,使软体爬行机器人前端与小球在同一条直线上,转向的时间共4.8 s,向左偏转了约15°,如图16(b)所示.然后,进行4次直线爬行运动,用时为9.6 s,软体爬行机器人前进了82 mm,此时距小球30 mm,偏转角约为21.6°,如图16(c)~(f)所示.最后,左转一次,如图16(g)所示,继续直线爬行,即可到达指定目标位置,整个过程用时24.0 s.

(a) t=2.4 s 转向

在路径规划实验过程中,软体爬行机器人共进行了10个周期的运动,成功到达了指定位置,验证了其爬行与转向运动的连续性及切换能力.

4 结 语

本文设计并制作了一种具有转向功能的电机-线缆驱动三足软体爬行机器人,由3D打印的躯干和硅胶腿组合制造而成.机器人前后腿采用锯齿形结构以减少接触面积,末端分别固定有摩擦滑块结构用以辅助机器人爬行.实验验证了该软体爬行机器人的运动能力,即每个周期可爬行20 mm以上、最大转向角可在8°以上,可以实现连续爬行和切换运动模式的路径规划功能.

未来在继续优化软体爬行机器人整体结构的基础上,利用多体动力学方法分析软体爬行机器人的运动,优化结构设计,提高爬行速率;同时进一步优化驱动电机的控制策略,解决电机响应延迟等问题,使软体爬行机器人实现复杂环境中的高效运动.