复合浮力材料用树脂固化过程及性能研究

2022-11-23郭豪,贾非,尹宗琦,孙东磊,塔力哈特·吾拉孜别克,薛峰

郭 豪, 贾 非, 尹 宗 琦, 孙 东 磊, 塔 力 哈 特·吾 拉 孜 别 克, 薛 峰

( 大连理工大学 海洋科学与技术学院, 辽宁 盘锦 124221 )

0 引 言

21世纪海洋在全球的战略地位日益突显,海洋经济成为世界经济发展的新领域[1-2].随着我国海洋开发不断推进,浮力材料受到人们的广泛关注与重视[3].固体浮力材料是一种将材料的低密度与高强度特性紧密联系在一起[4]、可定制化的新型浮力材料统称[5-6].固体浮力材料按制备工艺不同大致分为3类:化学发泡材料、两相复合浮力材料和三相复合浮力材料.其中两相复合浮力材料与三相复合浮力材料目前应用最广泛,统称为复合浮力材料.

复合浮力材料由基体树脂和低密度填充相复合而成[7],两相复合浮力材料的填充相是微米级的空心微球,三相复合浮力材料在微米级的空心微球基础上增加毫米级以上的中空球结构[8],进一步降低材料密度.基体树脂在复合浮力材料中起到黏结和支撑填充相、均衡材料荷载的作用.基体树脂性能的研究是研发复合浮力材料必不可少的工作,本文对所选树脂进行力学性能与物理性能检测,分析树脂固化反应的放热过程,通过对比各树脂性能,筛选出适合的复合浮力材料基体树脂.

1 实验部分

1.1 实验对象

常用作复合浮力材料的基体树脂有不饱和聚酯树脂、聚氨酯树脂以及环氧树脂[9].本文在以上3类树脂中选出5种常用的树脂进行实验研究.本文选用的5种树脂特点分别如下:UPR_196是工程应用广泛的不饱和聚酯树脂;HD85_PU是一种具有强韧性的高硬度聚氨酯树脂;HD57_PU是一种耐磨性较好的高弹性聚氨酯树脂;E-51是一种用量较大、具有代表性的双酚A型环氧树脂;LV-EP是一种改性的低黏度双酚A型环氧树脂.

1.2 实验方法

采用LX-D型邵氏硬度计对固化后的树脂进行硬度测试.采用体积密度分析仪对固化后的树脂进行密度测试.采用WDW-50F型万能试验机对固化后树脂进行压缩测试,其中压缩试样的长径比为2.5.采用LVDV-1数字式黏度计测量固化前树脂黏度.采用游标卡尺依据式(1)测试树脂固化线性收缩率.

(1)

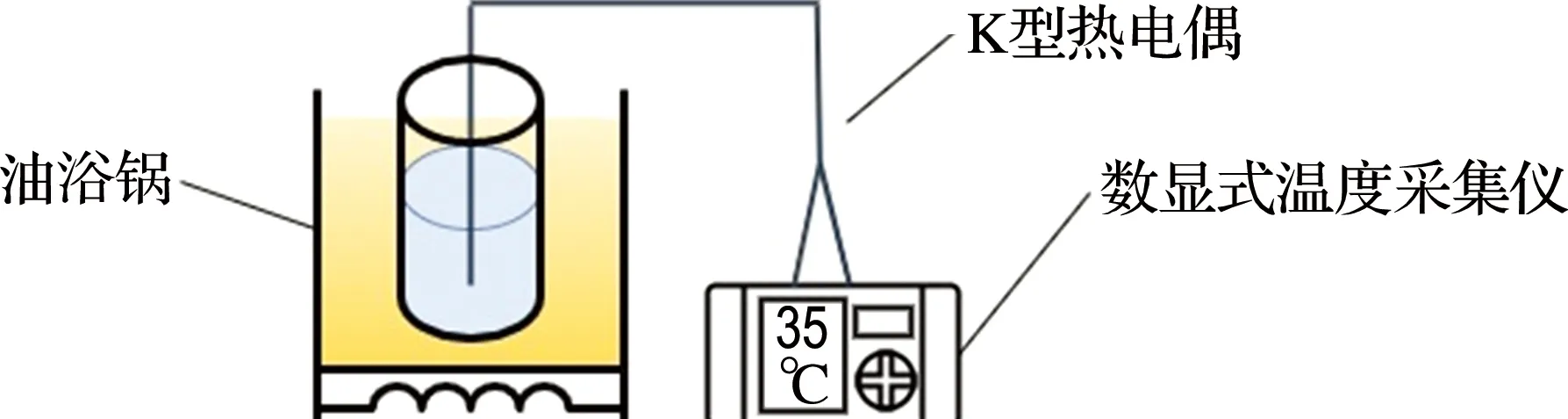

式中:SL为固化线性收缩率;L0、L分别为浇注模具型腔长度和固化后试样的长度.采用K型热电偶、油浴锅、数显式温度采集仪等装置测量树脂固化过程中温度变化,如图1所示.树脂固化反应释放热量具有尺寸效应,在不同体积下,树脂的温度变化曲线与峰值温度不同.实验所测为直径60 mm、高50 mm左右的圆柱形试样,测温位置在试样的中心附近.

图1 测试树脂固化温度实验示意图

2 结果与讨论

2.1 树脂力学性能比较

UPR_196是由长链的聚酯分子与不饱和单体交联而成,自身具有大密度连续网状分子链结构.由表1可知,UPR_196的压缩模量与屈服强度低于环氧树脂、高于聚氨酯树脂,失效压缩应变高于E-51,材料塑性性能适中,但其原料具有毒性,挥发性较强,对环境有一定危害,从而限制了其应用.

表1 各树脂的力学性能

聚氨酯树脂是由异氰酸酯构成的刚性硬段与聚醚或聚酯构成的柔性软段交联而成的一类聚合物,其本身具有较好的耐热性和耐水解性,常应用于海洋装备的制造[10].根据性能检测结果可知,HD85_PU有不低的屈服强度、压缩模量与硬度,同时具有较高的失效压缩应变,材料兼具刚性与塑性性能,这主要是由于聚氨酯树脂软硬段交联的特性及HD85_PU主要由硬段主导[11];而主要由软段大分子链主导性能的高弹性聚氨酯树脂HD57_PU压缩模量低、刚性差,材料的屈服强度也远低于其他树脂,从力学性能出发,HD57_PU不适合作为深水浮力材料的基体树脂.

对比表1数据可知,在测试范围内,E-51是所选树脂中模量与强度均较高的.材料的抗压强度是其应用于超深水环境的两相复合浮力材料的关键性指标,同时其具有较优异的防老化和耐候性,因此适合作为超深水的高强度两相复合浮力材料的基体树脂.但E-51的失效压缩应变较低,材料的塑性性能较差.LV-EP是基于双酚A型环氧树脂改性的低黏度树脂,一定程度上弥补了E-51塑性差的缺陷,也由于经过了改性处理,其材料的强度性能低于E-51,不过其模量与强度指标仍高于其他3类树脂,满足水下使用要求.

2.2 树脂物理性能比较

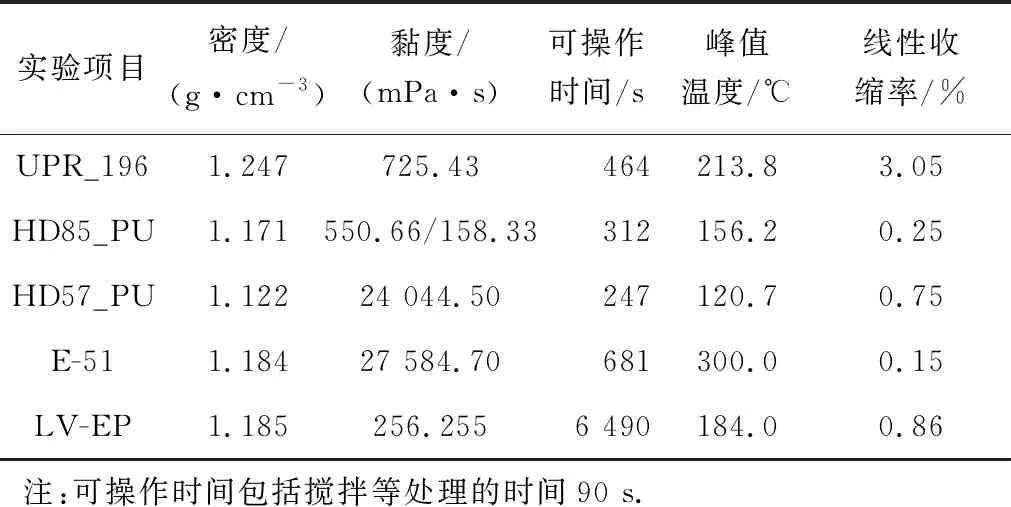

复合浮力材料的制备过程伴随一系列的化学和物理变化,为确保制品的可靠性,要求树脂具有一定的物理性能.首先,为确保预混液在浇注温度下能注入模具且充分浸润,需要基体树脂有足够低的黏度以及适宜的可操作时间;其次,目前可大批量生产、用于三相复合浮力材料制备的大尺寸中空球材质多为热塑性材料[12],达到一定温度后,材料会发生软化,故要求树脂固化反应放热量要小;最后,树脂自身的固化收缩率也是重要的工艺性要求,收缩率与收缩应力成正比,收缩率小是保证制品尺寸精度与低收缩应力的重要条件.

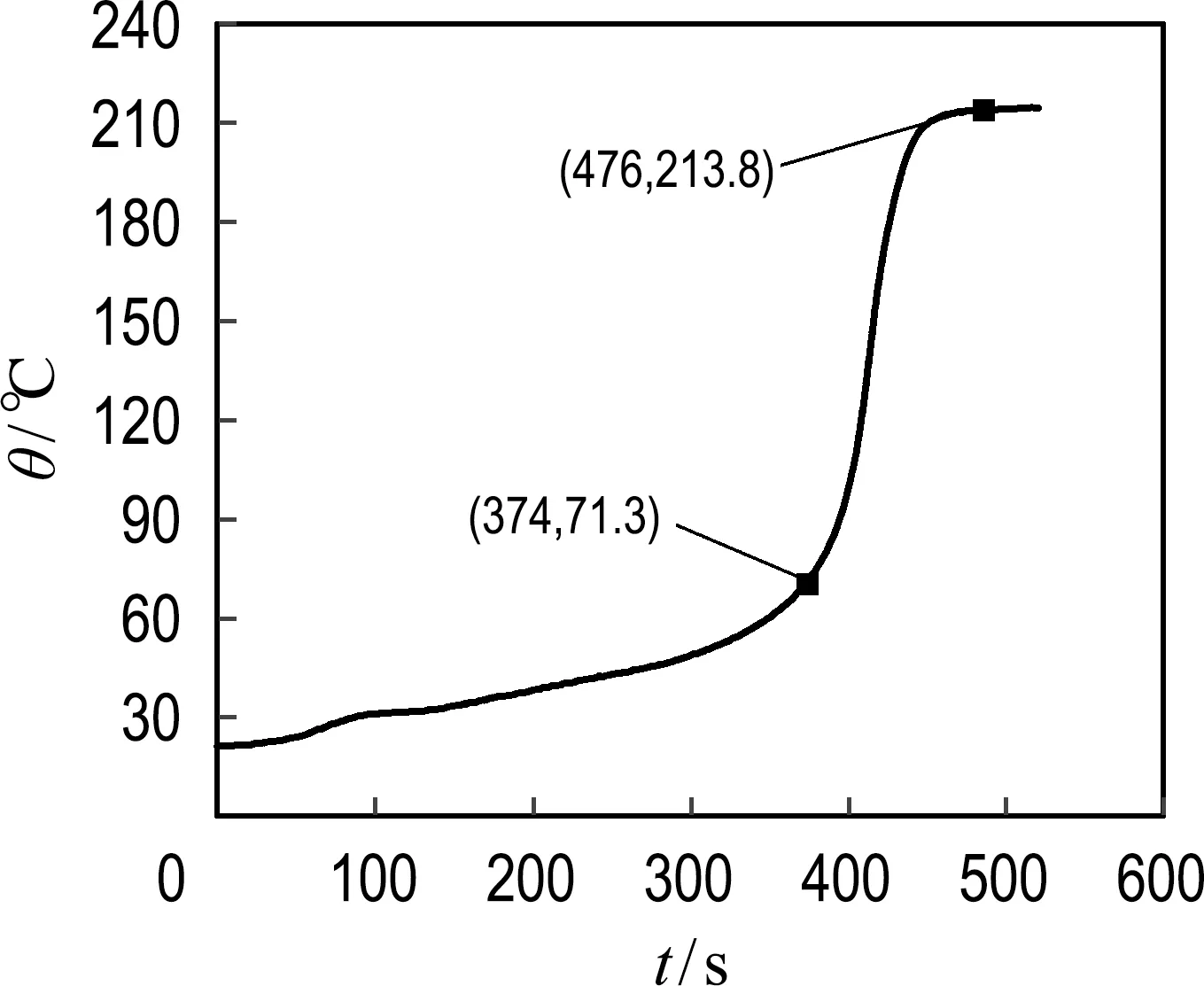

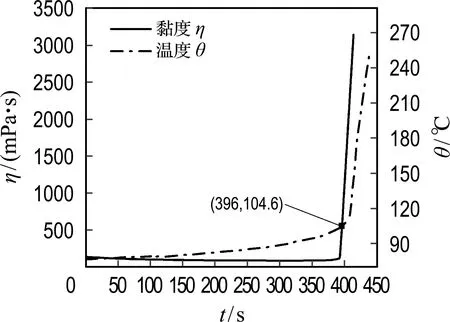

UPR_196固化过程中温度变化可分为两个阶段,如图2所示.在固化反应前期,分子链进行初步共聚反应,完成链引发,生成羟基酸,羟基酸可进一步发生缩聚,即链增长,由于表观活化能较大[13]、反应势垒高,材料反应缓慢,温度变化不大;在缩聚反应的过程中,顺酐的顺式双键逐渐转化为反式双键,而反式双键比顺式双键活泼,有利于提高固化反应速率,故当共聚至一定程度时,反应会自动加速,此时温度曲线出现拐点,到达固化反应的下个阶段,反应急剧放热,最终温度升至200 ℃左右,完成了进一步共聚,分子链形成紧密的三维网络.

图2 UPR_196固化过程温度-时间曲线

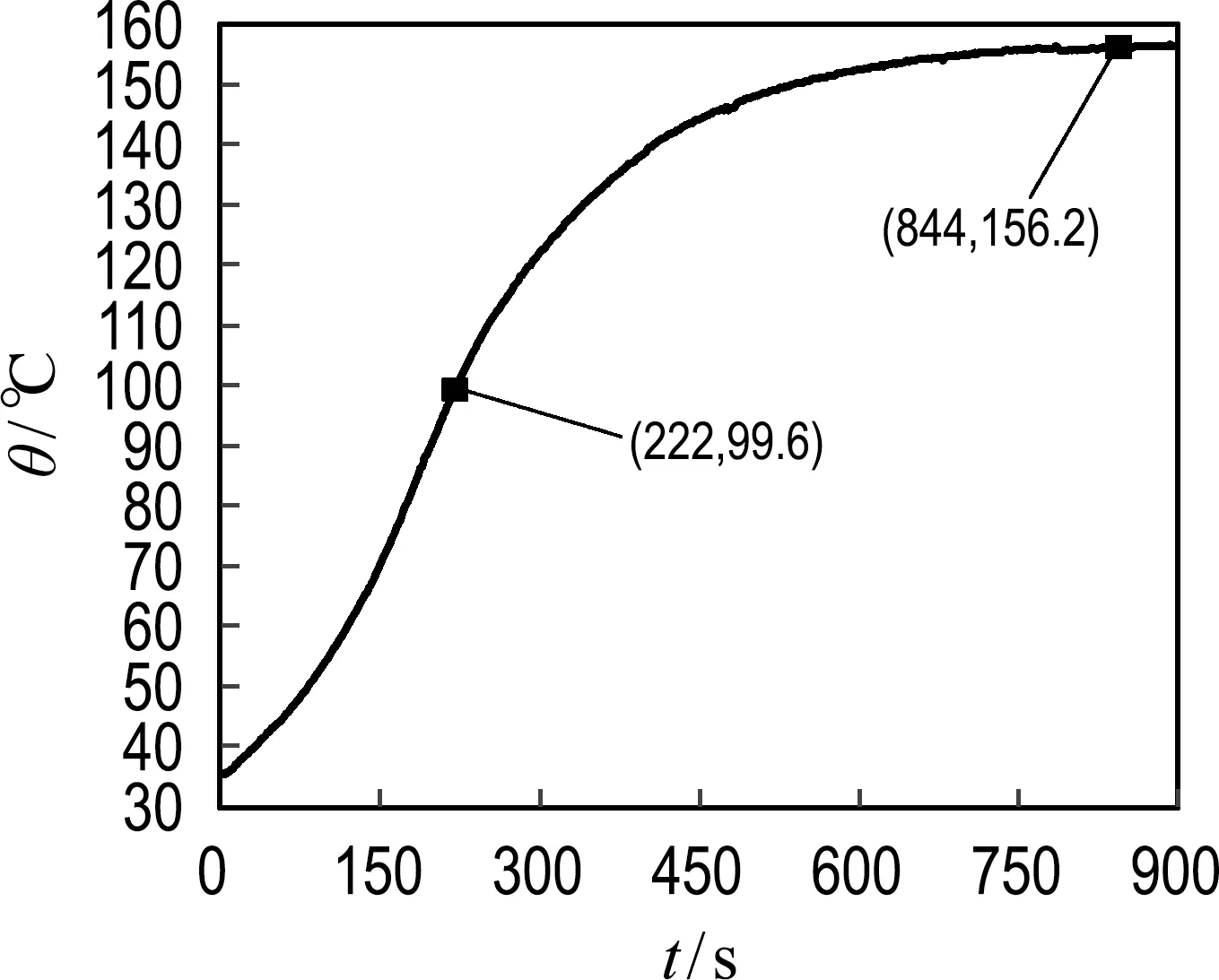

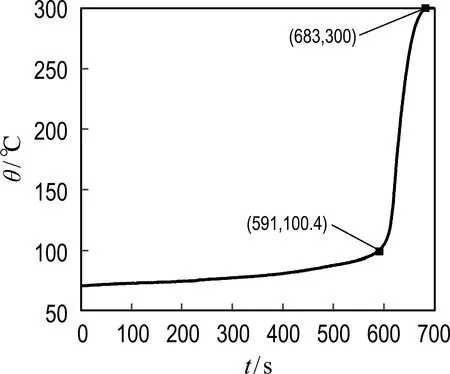

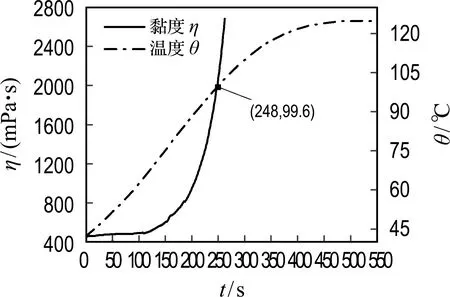

聚氨酯树脂的形成主要是—OH与—NCO在催化剂作用下发生交联反应.如图3所示,两类聚氨酯树脂固化过程中温度变化呈相同趋势,由于在固化之前已进行部分预聚反应或半预聚反应,固化过程中表观活化能小,反应势垒较低,且自身反应焓变低[14],自固化开始,伴随外界温度升高,材料在初始阶段就有明显放热,无温度突变,整个体系温度平缓上升,逐渐达到峰值温度,材料固化反应达到的峰值温度低.

(a) HD85_PU

忽略LV-EP前部分由于外部热源传热导致的温度上升,如图4所示,两类环氧树脂固化过程温度变化规律与UPR_196类似,可分为两个阶段.环氧树脂表观活化能高于不饱和聚酯树脂[15],其初始反应更缓慢,固化前期所用时间更长,同时由于E-51反应焓变高于UPR_196,其固化后期反应比UPR_196激烈,峰值温度也高于UPR_196,达到300 ℃左右;而LV-EP由于改性助剂的加入抑制分子链之间的反应活性,故其固化反应前期时间最长,且第二阶段反应放热量与放热速率远低于E-51.

(a) E-51

可操作时间与峰值温度是树脂固化过程中重要的参数.可操作时间一般指在固化温度下,预混液黏度变高,流动性大幅度下降的时间点.选取具有代表性的E-51与HD85_PU进行固化黏度与温度的同步检测,结果如图5、6所示.以E-51代表的LV-EP以及UPR_196等固化中发生温度突变类树脂,温度突变处的拐点与黏度突变拐点相近,此类树脂取温度突变拐点处作为可操作时间;以HD85_PU代表的无明显温度突变的聚氨酯树脂,其固化过程中温度曲线与黏度曲线相交位置,材料黏度已到突变区域,可作为可操作时间,此时温度为100 ℃左右,大致为聚氨酯树脂的玻璃转换温度.通过观察HD57_PU,其在反应放热至100 ℃时,预混液流动性严重下降,两类聚氨酯树脂均以100 ℃左右的时间点作为材料的可操作时间.

图5 E-51固化过程中温度与黏度随时间变化

图6 HD85_PU固化过程中温度与黏度随时间变化

各树脂的物理性能如表2所示,各树脂密度相差不大.UPR_196初始黏度适中,但可操作时间短,不利于气泡的排出,其放热的峰值温度高于一般热塑性材料的软化温度,且材料线性收缩率较大,固化过程会产生较大收缩应力,不利于后期加工.两类聚氨酯树脂固化反应放热量较少,峰值温度低,但可操作时间较短,其中HD57_PU初始黏度较高,制备过程中需持续加热以提升流动性,制备过程烦琐.E-51初始黏度高,且由于自身反应焓变高[14],树脂放热峰值温度过高,固化过程会产生较大热应力,同时破坏第三相结构,从这个角度E-51并不适合做三相复合浮力材料基体树脂;由于改性LV-EP初始黏度远低于E-51,树脂放热温度较低,缺点是树脂可操作时间过长,固化反应缓慢,在制备中空心玻璃微珠(HGM)易发生上浮,会出现分层现象.综合力学性能与物理性能,HD85_PU与LV-EP是制备三相复合浮力材料较合适的选择,但HD85_PU可操作时间较短,LV-EP可操作时间过长,需进一步完善制备工艺才能完成高性能材料生产.

表2 各树脂的物理性能

3 结 语

本文通过探讨各树脂固化过程中的温度变化,综合对比树脂力学性能与物理性能发现,UPR_196、E-51及LV-EP固化过程分为反应缓慢、放热量较少的固化前期与反应激烈、放热量大的固化后期两个阶段;两类聚氨酯树脂HD85_PU和HD57_PU反应相对缓和,固化过程中无明显的温度突变,放热峰值温度低.E-51的模量与强度较高,适合用作超深水耐压的两相复合浮力材料基体树脂;HD85_PU与LV-EP的强度与模量适中,工艺性好,反应放热的峰值温度低,适用于制备以热塑性中空球作为填充相的三相复合浮力材料.