基于PLC的药厂生产系统的自动控制

2022-11-23赵运婷赵广嵩廖少萍

赵运婷,赵广嵩,廖少萍

(1.天津城市建设管理职业技术学院,天津 300134;2.天津市地质工程勘测设计院有限公司,天津 300191;3.天津中环工业控制系统有限公司,天津 300191)

一、概述

本项目基于某药厂的部分设备出现使用年限到期,设备老化的情况,有些工艺设计也处于落后阶段,需要进行优化提升,所以对厂区的生产工艺、设备、自动控制系统进行了整体改造,达到提升效率,优化减少人员使用的目的。现根据药厂的实际情况,对提取系统完成自动控制设计。提取系统自控系统主要由可编程逻辑控制器(PLC)、中控室工程师站及进行数据传输的通信设备组成。PLC控制系统完成对自控系统的监控、管理任务。操作人员通过SCADA软件在中控室工程师站完成对相关系统的监控、调度、管理。

二、需求分析

作者对药厂的现代中药GMP技术进行改造,整个系统共包括4条生产线系统,分别为:A线——水提醇沉线;B线——水提醇沉线;C线——水提醇沉、醇提、收集挥发油等多功能线;D线——水提二次醇沉、醇提、收集挥发油等多功能线。

生产系统包括醇沉单元、储罐单元。其中储罐单元包括:上清液储罐、稀浸膏储罐、总混罐、提取液储罐、浓缩液储罐、离心液储罐、乙醇回收单元储罐。

仪表系统是指提取系统现场检测仪表。具体包括:温度检测、压力检测、流量监测、糖度检测、液位检测、醇度检测等。

自控系统主要由可编程逻辑控制器PLC、中控室工程师站及进行数据传输的通信设备组成。

PLC系统通过I/O卡件采集现场仪表数据及通过逻辑运算控制现场设备,以及通过通讯接口和其他系统设备交换数据。操作间的操作站安装有监控与数据采集软件(SCADA——Supervisory Control And Data Acquisition),并通过通讯将PLC采集的数据进行处理、控制、故障处理、安全保护、报警等任务。

数据采集包括现场仪表(压力、温度、流量、密度)的数据及设备(泵,阀门、变频器)运行状态。

三、设备选择

自控系统采用的硬件是目前应用广泛的产品,具有可靠性高,运行稳定的特点,主要包括以下设备。

(一)检测仪表、控制阀门及变频器等设备

温度测量仪表采用热电阻RTD形式进行温度采集,准确度等级为1.0级,采用一体化温度变送器提供远传温度信号,选用E+H TR45温度变动器;乙醇浓度测量仪采用三易SDT302,SDT302系列智能在线密度计,采用原装进口RoseMount多参数平法兰传感器,可应用于各种液体或液态混合物;质量流量计采用 E+H Proline Promass 80F系列,可在测量过程中同时完成多过程变量质量、密度、温度的测量,可用于液体和气体流量测量;涡轮流量计采用FMC,WSP5进行流量的测量;压力变送器选用E+H PMP55,应用在食品和制药行业,测量气体、蒸汽、液体和粉尘的表压和绝压;阀岛选用FESTO 32型MPA阀岛,是由多个电控阀构成,它集成了信号输入/输出及信号的控制。具有灵活的气源供气方式,可变的压力区,可在任意位置添加电源,阀岛使用DP总线通讯控制。

变频器采用ABB ACS510,用于控制泵和搅拌电机,满足功率要求,安装于非防爆区。触摸屏:用于监控提取单元,每条生产线配备一台(4条生产线,共4台),放置在提取罐附近,属于防爆区,安装要求满足防爆要求。隔爆电磁阀箱用于放置电磁阀岛。提取工艺段PLC系统按每条线一个电磁阀箱。醇沉工艺段PLC系统及公用储罐PLC系统合理配备电磁阀箱,大小与提取工艺段PLC系统电磁阀箱一致。

工业以太网交换机选用西门子SCALANCEX166,为非网管型工业以太网交换机,16个RJ45端口,具有LED诊断故障信号显示、设置连接按钮、冗余电源输入等功能。

现场安装转接箱,安放在相关设备附近,满足隔爆要求。PLC控制系统数字量输入信号和数字量输出信号与现场阀门及设备的连接需要经过该转接箱。PLC控制系统模拟量输入信号和模拟量输出信号直接进PLC柜,不通过转接箱转接。

(二)PLC系统

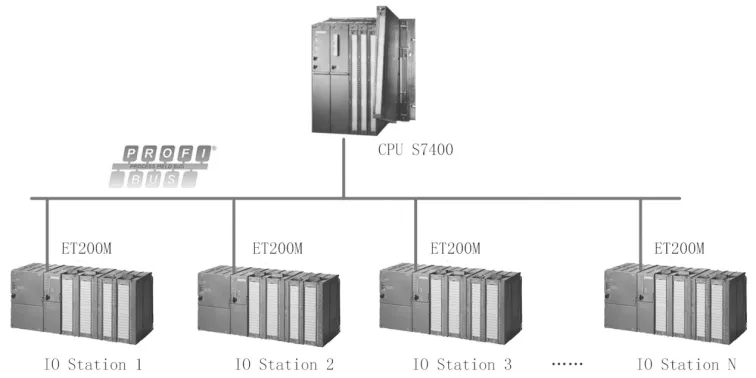

现场控制系统采用可靠性高的可编程序逻辑控制器(PLC)。经过综合考量,选用西门子的S7400系列CPU416-2DP,以ET200M远程IO的方式和现场设备通信,S7400可编程控制器所具有模板的扩展和配置功能使其能够按照每个不同的需求灵活组合。SIMATIC ET 200M采用模块化设计,使用SIMATIC S7-300 I/O模块及功能模块,最大可以扩展12个I/O模块,具有功能强大,可靠性高,安全稳定的性能。现场控制站的IO网络结构如图1所示。

图1 现场控制站IO网络结构

三个站之间通过工业以太网进行通讯。如图2所示。提取工艺段由PLC11控制,醇沉工艺段由PLC12控制,公用储罐由PLC13控制。

图2 三个站之间的关系

(三)软件部分

本项目采用的上位组态软件是工控领域应用比较广泛的SIMATIC WINCC。

WINCC集生产自动化和过程自动化为一体,实现了相互之间的整合,可以灵活地进行扩展,WINCC在全集成自动化体系结构中起着承上启下的作用,是整个控制系统进行统一管理、统一组态、统一通信的技术保障。采用模块化的设计结构,为过程数据的可视化、报表、采集和归档以及为用户自由定义应用程序的协调集成提供了系统模块。在本系统中可对现场的设备进行在线的实时监控,实现各种参数的采集、实时数据、历史数据的监测、报警显示,从而根据实际情况调整参数,实现过程控制功能。

触摸屏使用STAHL公司的MT 316,编程软件:SPASPlusWIN,基于WINDOWS平台,可方便地组态、下载触摸屏程序。通过触摸屏可控制设备,设定参数,实现人机交互的功能。触摸屏安装在提取工艺段,采取机架加机箱的安装方式。

四、总体设计

(一)系统的基本功能

该系统选型设计合理,能够有效快速地完成信号采集及处理任务,不管是技术还是设备都是遵循实用节能为原则,整个系统完成后具有先进性、可靠性、可扩展性。

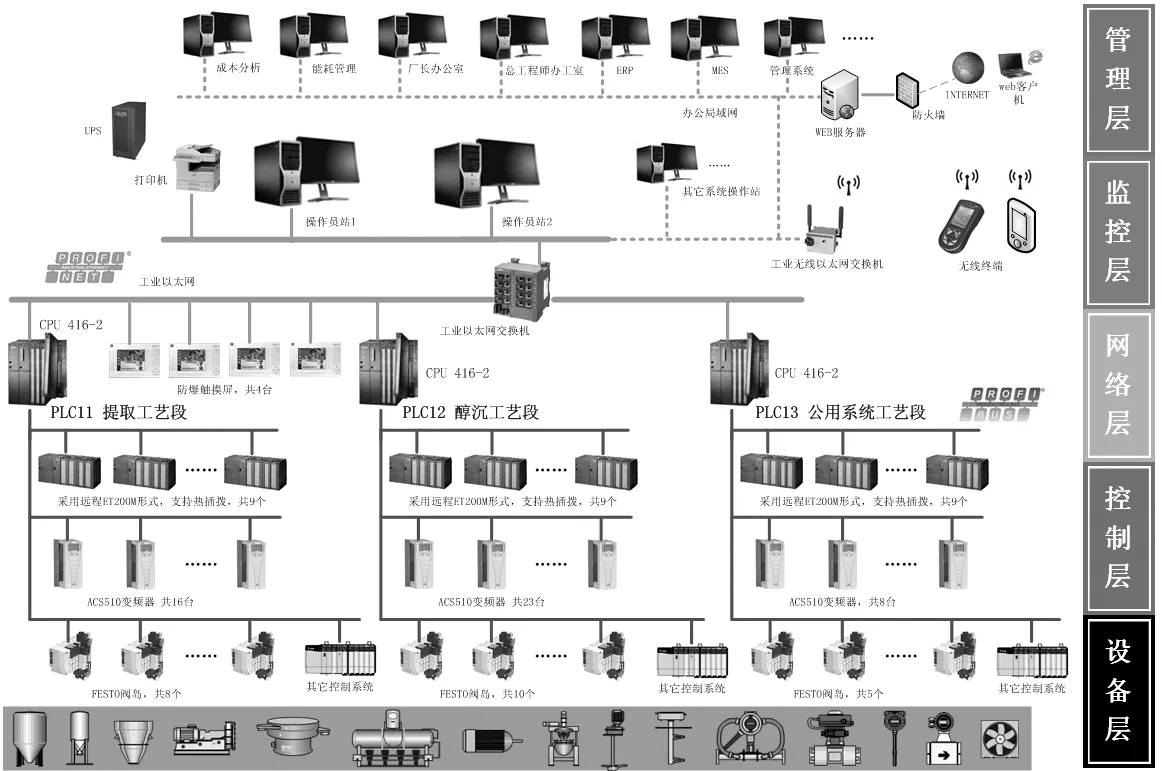

整个系统分为三层结构,第一层为信息管理层、第二层为控制层、第三层为现场设备层,从上到下,能够实现整个系统的“集中管理、分散控制”。

第一层:信息管理层,由操作间操作员站、工业无线以太网交换机、UPS和打印机等周边设备构成,可实现数据采集保存、设备控制、记录查询、打印等功能。

第二层:监控层,由现场PLC系统及提取等其他PLC系统组成,接收上层的指令,经过程序处理后,将命令发送至现场设备层。

第三层:现场设备层,由现场转接箱、阀岛、低压电气柜、专用工艺设备、受控设备及检测仪表等组成。

(二)系统总体配置结构

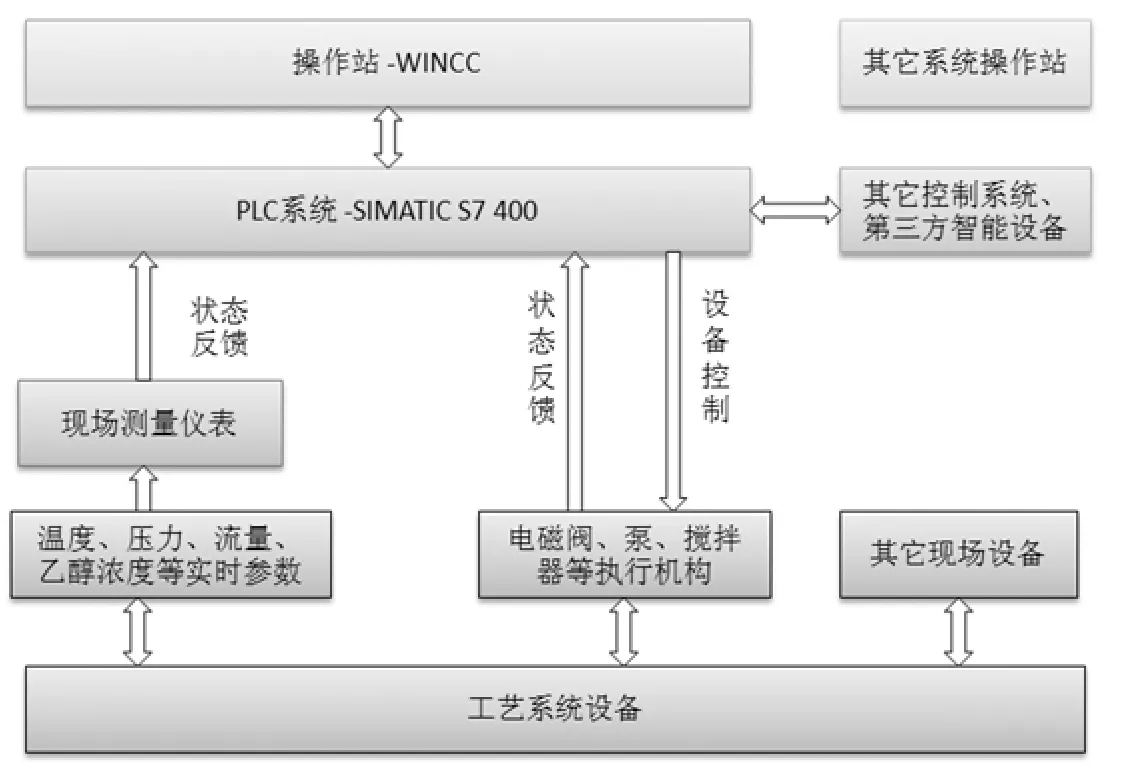

系统总体配置结构图如图3所示:从图中可以看出,通过PLC系统可以控制现场的测量仪表,测量出现场工艺设备的温度、压力、流量、乙醇浓度等实时数据,PLC系统还能够控制现场设备的电磁阀等执行机构,执行机构能够把信息反馈给PLC,通过组态软件WINCC可以对设备的运行状态进行实时的监控。总体系统配置结构科学合理,具有良好的实际应用效果。

图3 软硬件配置方框图

(三)系统拓扑图

自控系统工艺流程PLC分配功能,可以在图4系统拓扑图中显示。

图4 系统拓扑图

本系统中网络设备包括:两个操作员站、三个现场PLC站、四台触摸屏、阀岛、变频器以及其他控制系统。网络通讯方式如下:

1.操作员站之间,及操作员站与PLC站之间,采用100M工业以太网通讯。

2.现场PLC站之间,通过100M工业以太网通讯。

3.触摸屏与PLC站之间,通过100M工业以太网通讯。

4.PLC站与阀岛及变频器之间采用Profibus DP网络通讯。为提高通讯质量,将三个PLC站的Profibus DP网络分开,即物理层上有三个Profibus DP网络,各PLC站分别作为主站,其他站作为从站。通讯速率根据现场距离情况,采用185k/s或1.5M/s。

5.其他系统与所在PLC站通过Profibis DP通讯,采用主从通讯方式。如果其他系统也是主站,则通过增加DP COUPLE来进行通讯。

根据本系统架构拓扑图,可将系统简化为:UPS-打印机-主服务器-以太网交换机-操作站并联系统-主控PLC-现场设备并联系统-阀岛-变频器,这一整体串联的简化系统。

(四)系统控制方案说明

1.PLC11 控制的提取工序自控操作

按照工艺指导书要求,将溶酶和物料投加至提取罐中,将溶酶和物料在提取罐中进行定时浸渍,然后将溶酶和物料在提取罐进行煎煮,再将煎煮过的药液出罐,最后对提取罐进行出渣、清洗。

提取工艺段自控系统主要具备如下功能:系统能够实现单机自控;能够采集罐内药液温度、药液糖度、液位,能够现场显示数据,能够计量加入罐内的溶媒体积;能够计量流出提取罐的药液体积;提取过程中能够实现加热时间和沸腾时间分别记录;提取罐起沸时间超时报警,沸腾时间超时报警;提取罐蒸汽压力、罐内压力信号记录;提取罐能够根据药液温度的变化,自动调整蒸汽加入量,精细控制温度。

2.PLC12 醇沉工艺段自控操作

按照工艺要求,将浓缩液储罐的浸膏转入到相应的醇沉罐中;将浓缩液温度在设定时间内降到室温某个设定范围内(需要检测醇沉罐内温度、阀门状态开度、冷冻冷却水系统压力状态);加入乙醇并定时搅拌,根据乙醇浓度控制搅拌速度和乙醇投加量,在设定时间内确保搅拌均匀,没有盲点;静置,将醇沉罐温度降到设定范围内;将醇沉罐储罐的上清液转入到相应的上清液储罐中;当系统进行完某批次产品生产后,需对系统相关设备进行清洁操作,此时可调用系统的清洁、除渣程序,进行自动清洁除渣。

3.PLC13 公用系统

公用系统包括乙醇储罐、乙醇调配罐、精馏塔前储罐、稀醇储罐和高醇储罐等。四条线的提取系统和醇沉系统都需要与公用系统交叉作用。

(五)软件设计

1.组态设计

工艺过程监控画面分三层:

第一层画面主要显示整个生产线的工艺流程图,同时对一些重要工艺的运行参数进行数据显示;调度操作人员可通过鼠标在第一层的工艺流程图画面中点击相应工艺即可进入到第二层;

第二层画面主要是详细分段工艺流程图画面,在此画面中显示分段工艺流程中的主要设备、仪表的运行参数数据,同时调度人员可在此画面中通过鼠标点击画面中的相关按钮即可进入到第三层;

第三层画面主要是设备控制、工艺控制参数设置画面,在此画面中操作人员可进行重要设备的远程开/关 起/停、设备组合控制和顺序选择、调节自动控制的工艺参数设置等操作。

2.PLC程序设计

PLC程序采用SIEMENS公司的Step 7软件平台开发。STEP 7具有以下功能:硬件配置和参数设置、通讯组态、编程、测试、启动和维护、文件建档、运行和诊断功能等。在STEP 7中,用项目来管理一个自动化系统的硬件和软件。STEP 7用SIMATIC管理器对项目进行集中管理。

首先进行硬件组态,包括PLC11、PLC12、PLC13,然后进行STEP7的网络组态。

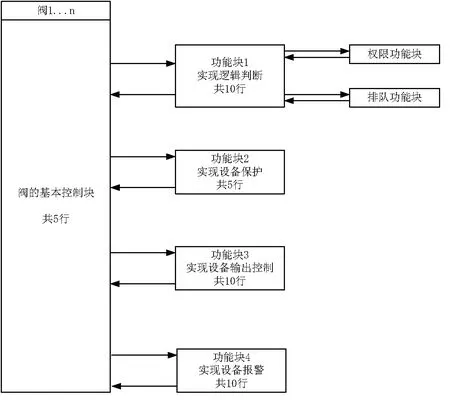

下面以阀门的子模块为例进行说明。图5为阀的基本功能块。

图5 阀的基本功能块

3.其他的基本功能块:

(1)初始化

在进行新生产前,系统需对所有设备进行初始化操作,把设备调整到预设状态。当初始化成功后,才能进行下一步的生产操作。

(2)控制前提检查及状态机过程辨识

在进行控制前,对操作前提进行判断,如果不符合操作条件,系统弹出提示,预防误操作,避免生产事故。在生产过程中对当前状态进行判断,提示用户进行到哪个生产阶段。

(3)恒温控制

恒温控制在本系统中主要表现在通过控制蒸汽回路或冷却水回路的阀门开度,调节蒸气或冷却水的流量,实现储罐恒温控制。储罐的温度控制是个滞后系统,现阶段可采用PID方式进行调节,将来可运用先进控制的方式调节温度,使温度控制精度更好。

(4)流量计量控制

流量计量控制主要是用于对物料的定量控制,包括实时流量控制及累计流量控制。

(5)速度控制

速度控制主要是现场搅拌器的搅拌速度控制,在搅拌开始后,系统根据实时流量,可对搅拌频率进行自动调整,或人工手动输入搅拌频率,以达到搅拌均匀的效果。

(6)定时控制

定时控制主要体现在搅拌器的搅拌时间控制上。当搅拌器处于自动控制模式下时,可由操作站设定好搅拌时间及搅拌频率,搅拌器便可自动按设定好的时间和频率工作。当搅拌时间到达设定时间后,便自动停止搅拌,结束搅拌过程。

(7)逻辑顺序控制

逻辑顺序控制主要是指工艺流程里工序以及设备之间的相互逻辑关系。比如先进行提取,再进行浓缩,先打开检查先决条件,再进行下一步操作等。

(8)错误处理

当系统在运行过程中产生错误时,可能包括操作错误、设备故障、系统故障等,在操作员站发出报警提示,并将故障代码及故障信息在操作站上显示,以供工程师进行维护处理。

(9)排序、优先控制

当同类设备有多个同时满足运行条件时,系统对设备进行自动排序,选取运行时间较短的参与自动运行。

五、结论

本项目完成了药厂提取系统自控系统设计及软硬件组态实施。上位监控系统采用西门子公司的WINCC,下位机控制系统采用西门子S7-400系列PLC,PLC系统与上位的中控室工程师站采用工业以太网通讯,中控室工程师站集中手动监视与控制和自动监视与控制,本自控系统方案完成后运行稳定可靠,节约了人力,提高了生产效率,具有可行性和实际应用价值。