301 不锈钢圆孔翻边工艺CAE 分析与优化

2022-11-22赵博宁

赵博宁,李 宇,罗 若

(柳州铁道职业技术学院装备制造学院,广西 柳州 545616)

301 不锈钢不但具有良好的耐腐蚀性能,而且强度高,厚度薄,焊接性能好,冷加工容易,在汽车装饰中被广泛应用,如汽车雨刷,头灯护圈,安全带紧线器等[1]。

不锈钢翻边零件作为一种应用非常广泛的冲压件,在翻边成形过程中易出现粘模、起皱、破裂等现象,成品率低。凸模圆角半径和预制孔径大小确定是翻边成形工艺设计的关键。预制孔径过小,孔口开裂严重;预制孔径过大,成形高度不足,修边余量过大;凸模圆角半径过小,成形时,材料流动阻力增大,孔口开裂趋势随之增加;凸模圆角半径过大,很难完全成形[2]。

以往,在圆孔翻边成形过程中,预制孔径的大小通常采用经验公式计算,凸模圆角半径通常采用反复修磨凸模圆角半径、反复试冲来获取合理的圆角半径。这两种方法使模具设计和生产周期加长,修磨凸模圆角对工人的技术要求水平高,而且修磨难度大。针对不锈钢翻边工艺,仅凭现有工艺方法已经不能满足其零件成形质量的要求,其关键在于工艺参数的合理确定和模具结构的设计。

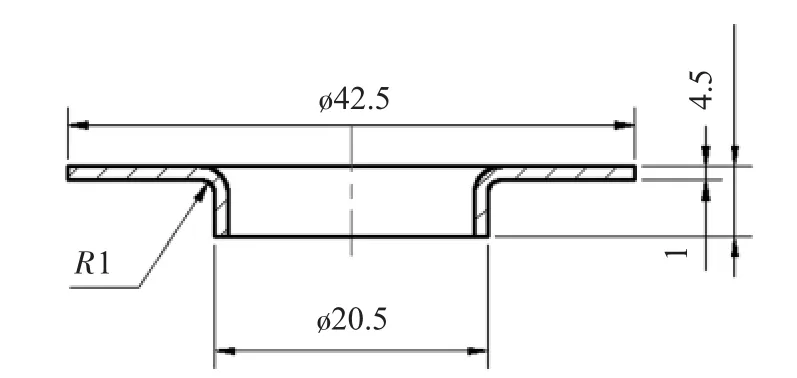

本文针对上述问题,采用有限元软件Dyanform,以301 不锈钢圆孔翻边件(图1)为研究对象,对不同的凸模圆角半径和预制孔径分别进行数值模拟,从而确定其成形过程中,凸模圆角半径和预制孔径的最佳合理参数,目的是降低301 不锈钢在翻边成形过程中模具设计、生产和调试的时间,达到降低生产成本的目标。

图1 不锈钢翻边件

1 圆孔翻边理论计算

1.1 计算预冲孔直径

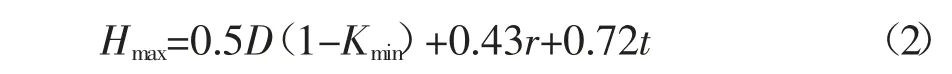

式中:d 为预制孔孔径;D 为内孔翻边后的孔径;H 为内孔翻边后的竖边高度;r 为内孔翻边后的内圆周半径;t 为坯料厚度[3,4]。

由图1 可知,D=ø19.5mm,H=15.2mm,r=1mm,t=1mm,代入公式(1)后计算可得

d=ø12.8 mm

1.2 一次翻边后竖边极限高度

式中:Hmax为翻边后竖边极限高度;D 为翻边后孔径;Kmin为极限翻边系数;rd为翻边凹模圆角半径;t为坯料厚度。

代入数据D=19.5mm,Kmin=0.52,r=1mm,t=1mm,计算得,其值大于工件要求翻边高度4.5mm,所以能一次翻边成形。

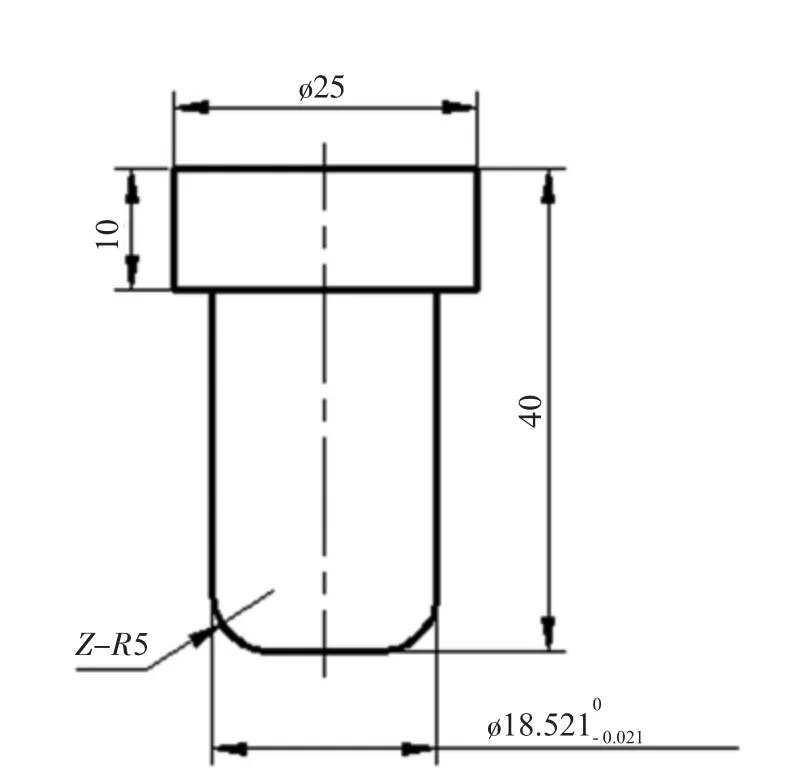

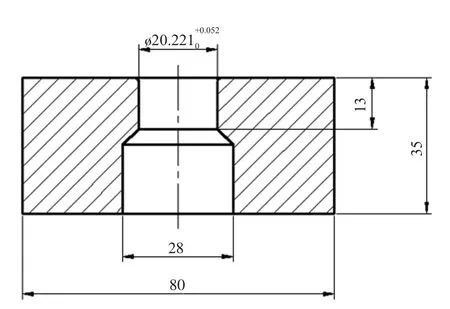

1.3 凸凹模工作尺寸

在翻边成形过程中,回弹现象是不可避免的,即翻边件上孔的直径比凸模的直径小。因此,凸模、凹模按照翻边件孔径尺寸的上偏差加工。由图2 可见,制件精度为IT13 级,凸模采用IT7 级,制件翻孔尺寸D0为18.5mm,则其公差Δ=0.021mm。为使翻边回弹小,垂直度好,翻边时,凸模和凹模之间的间隙小于制件的厚度,目的是使其稍微变薄[4]。图1 所示制件厚度为1mm,凸模和凹模间隙Z/2=0.85t=0.85mm。

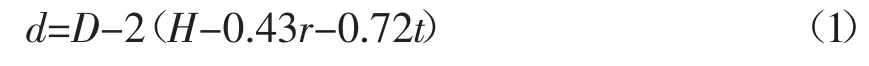

图2 有限元模型

2 数值模拟

2.1 数值模拟方案

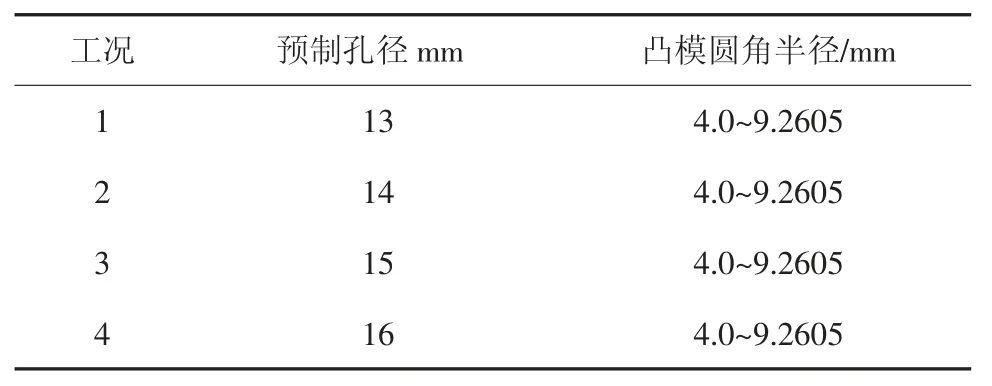

以公式1 计算的预制孔径d=ø12.8mm 为参考,分别以ø13mm、ø14mm、ø15mm、ø16mm 作为预制孔径的模拟参数。

凸模底部圆角半径要求≥4t(t 为板料厚度)[5],图1 所示翻边件的厚度为1.0mm,因此以4.0 mm 为参考,设置增量为1mm,直至凸模底部圆角半径至9.2605mm(凸模半径)作为凸模底部圆角半径作为模拟参数,最终建立表1 所示的模拟方案。

表1 模拟方案(mm)

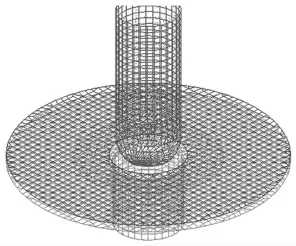

2.2 有限元模型的建立

采用三维软件UGNX 按照表1 数据逐一对毛坯、凸模、凹模进行建模,然后将其转化为igs 格式文件导入Dynaform 进行冲压参数设定。板料网格划分采用均匀化的网格,网格大小为1mm。凸模和凹模采用非均匀化网格划分,圆角部分网格大小为1mm,其余部分网格大小为2mm,压边圈采用凹模偏置,建立的有限元模型如图4 所示[6]。

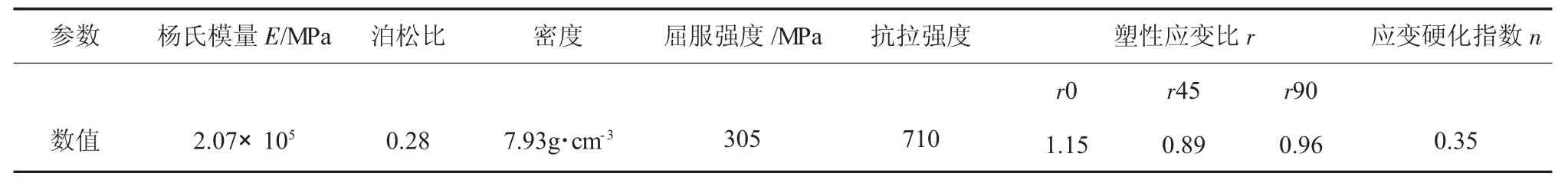

冲压工序类型设定为双动拉延,工具参考面选择上、下模。毛坯以国产301 不锈钢为板料材料,所用板料301 材料属性如表2 所示。选取36 号模型[7]。工序中设置摩擦因数为0.125。压边工序BINDER 采用速度控制,速度为180 mm/s。拉延工序PUNCH 采用速度控制,速度为180 mm/s,DIE 静止。BINDER控制方式为力控制,其值15000N,持续时间设定为位移控制,位移长度设定为20。控制参数时间步长设定为-2.13e-008。

表2 301 材料参数

3 模拟结果

翻边时,变形区基本限制在凹模圆角区内,凸模底部材料为主要变形区,处于切向、径向两向受拉伸应力状态,切向应力在孔边缘最大,径向应力在孔边缘为零。在整个变形区,材料都要变薄,而在孔的边缘,变薄最为严重,翻边完成后,零件翻边的高度,将比变形区的宽度略有缩短,由于翻边时最大拉伸发生在口部,当拉伸变形超过材料成形极限时,就会在此处产生缩颈或裂纹。因此本文主要从减薄率、成形高度、成形极限三个方面进行分析。

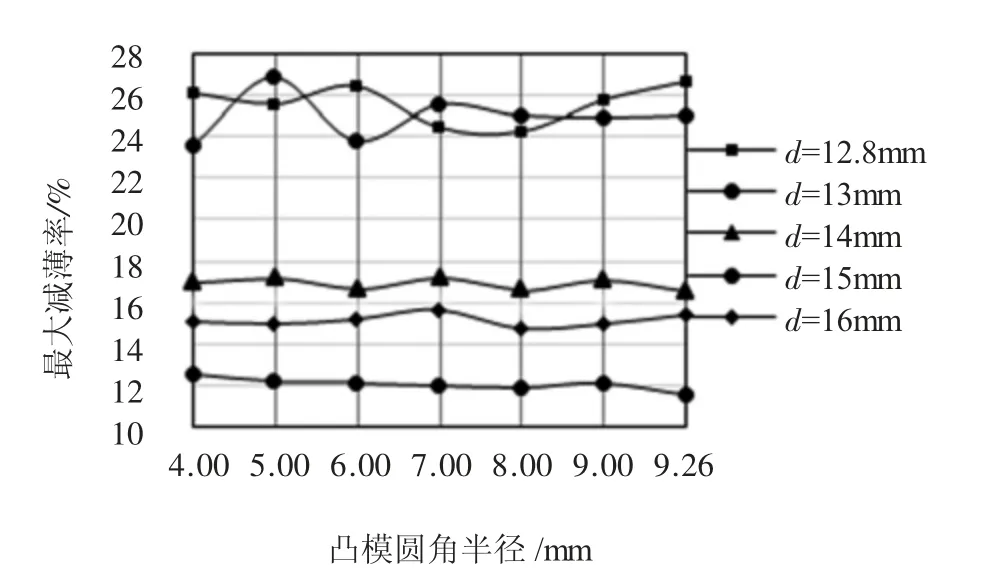

3.1 厚度最大减薄率

减薄率反映板料的减薄和增厚问题。通常,减薄率在3%~25%的制件出现拉裂的危险几率都很低[7],在允许的范围内。图3 为不同预制孔径大小下,不同圆角半径时零件的最大减薄率曲线图。图上0 代表无裂纹,1 代表有裂纹。由图可见,预制孔径为ø14mm、ø15mm、ø16mm 时减薄率均在20%以下,而且随着圆角半径由4mm 变为9.2605mm 时,减薄率变化缓慢,说明当预制孔径为ø14mm、ø15mm、ø16mm 时,采用圆柱直角凸模时,增大凸模底部圆角半径对成形减薄率影响不大。

图3 减薄率变化曲线

由图还可以看到,当凸模圆角半径不改变时,减薄率随着预制孔径的增大而减小。再次说明减薄率和预制孔径的大小有很大关系。当预制孔经为ø13mm 时,减薄率最大,超过20%。当预制孔径为ø13mm 时,除了圆角半径为8.0 时,其余圆角半径状态下均有破裂产生。而预制孔经为ø13mm、ø14mm、ø15mm、ø16mm 时都没有裂纹产生[8]。

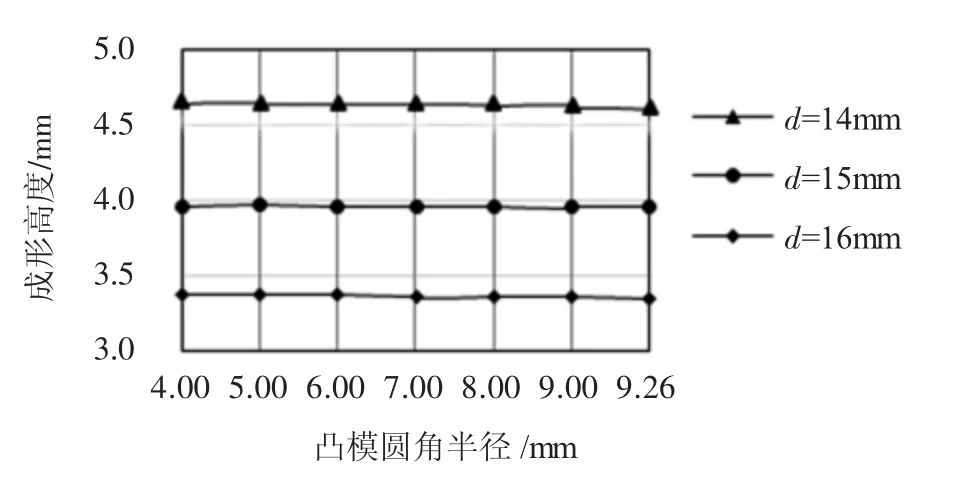

3.2 不同凸模圆角半径下的成形高度

图4 为数值模拟的翻边高度值随凸模圆角半径变化的曲线图。由图4 可知,预制孔径d=ø14mm,ø15mm、ø16mm 时数值模拟后的零件的翻边高度约位于4.65mm,3.96mm,3.37mm。与理论计算3.9mm,3.4mm,2.9mm 相差较大。ø14mm 的模拟结果与零件要求的高度4.5mm 相差较近。

图4 零件翻边高度随凸模圆角半径变化曲线

综合减薄率和成形高度两个因素,RT=4.0,5.0mm,预制孔径为d=ø14mm 为最佳成形参数。

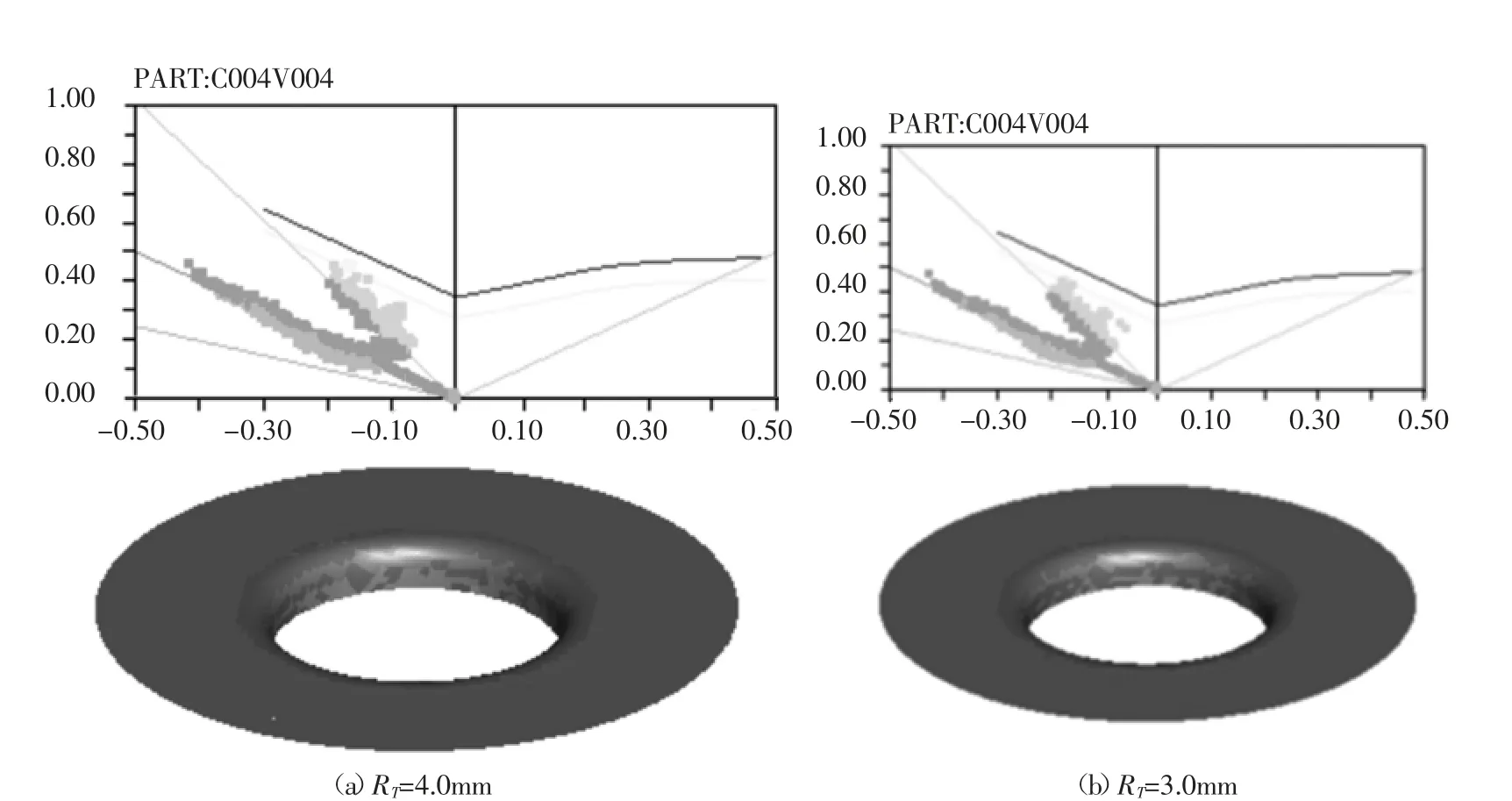

3.3 不同凸模圆角半径下的成形极限

成形极限图可以有效地体现板料成形过程中各部分的成形极限,图5 为ø14mm 时,RT=4.0mm,5.0mm 的成形极限图。从图5 可以看出: 凸缘区均没有起皱产生,证明采用的压边力大小合适。圆角区均有起皱趋势,但都不明显,不影响成形质量。

图5 不同预制孔径下的成形极限图

4 生产验证

根据前面数值模拟得到的最佳的工艺参数设计凸模工作部分尺寸为,凸模圆角半径rT=5mm,如图6 所示。凹模工作部分尺寸为,凹模圆角半径为rA=1mm,如图7 所示。冲压速度为180 mm/s,摩擦因数为0.125,模具间隙为2.55mm,压边为15kN。在型号为JB23-800t压力机进行冲压成形试验,图8 为采用RT=5mm 的301 不锈钢翻边件实物的照片,但是制件上的圆角半径没有达到零件图要求的1mm,因为圆角半径1mm太小,难以达到冲压要求。从零件的成形高度和孔径来看,基本上满足要求。

图6 凸模

图7 凹模

图8 合格产品

5 结论

(1)本研究依据传统经验方法确定凸模底部圆角半径和预制孔径的取值范围,然后通过Dynaform对不同圆角半径和预制孔径的翻边过程模拟仿真,最终找出圆角半径和预制孔径的最佳参数。因此可缩短凸模设计制作周期,减轻修磨劳动强度和盲目性,降低模具调试难度,从而达到降低生产成本的目标。

(2)导致翻边破裂主要有以下原因:平底凸模底部圆角半径太小和预制孔孔径太小。

(3)取圆角半径 RT=5.0mm,预制孔径为d=ø14mm,在现有设备的实际条件进行冲制,冲制的零件虽然有部分误差,但是基本上符合要求,属于合格产品。