用于微热板气体传感器的EHD打印有限元仿真

2022-11-22邹文静姚冠宇朱慧超黄正兴

邹文静,姚冠宇,朱慧超,余 隽,黄正兴

(大连理工大学电信学部生物医学工程学院,辽宁省集成电路与生物医学电子系统重点实验室,辽宁大连 116024)

0 引言

半导体气体传感器工作温度较高[1-2],通常由加热平台和气敏薄膜2部分构成。硅基微热板式半导体气体传感器具有低功耗、集成化、微型化等优点,因而得到广泛关注[3]。为了降低功耗,微热板通常设计为百微米见方和微米级厚度的悬空薄膜[4],在其表面沉积气敏材料时,需要满足低应力、高精度等条件。前期研究工作表明,电流体动力学(EHD)打印能够在微热板上淀积气敏材料,但在打印工艺参数对气敏墨水打印效果的影响方面主要是实验研究[5]。实际上,EHD打印会受到打印针头入口的压力以及墨水的动力黏度、墨水的相对介电常数等参数的影响[6-10]。有限元仿真可用于观察打印参数对锥射流和液滴形成过程的影响,从而为优化打印参数提供理论指导[11-13]。

本文根据微热板气体传感器EHD打印系统[14]建立了简化的二维有限元模型,采用COMSOL Multiphysics仿真了EHD打印中锥射流形成的过程,并利用高速相机记录实验过程,对两者进行了对比分析。基于仿真结果分析了EHD打印中针头与基板距离、针头内径、接触角等参数改变对锥射流形成过程的影响。最后,参考仿真结果优化EHD打印参数,在微热板上打印花状气敏材料并形成了较为均匀的薄膜。

1 理论分析和模型建立

1.1 理论分析

电流体动力学打印是一种基于静电感应作用和电流体动力学现象的微液滴喷射沉积成型新技术[15]。课题组自主搭建的EHD喷墨打印系统包括微量注射器、信号发生器、电压放大器、照明灯、高速摄像机(千眼狼 5F01)、放置微热板传感器的位移平台以及对各设备进行程控的电脑主机等组成部分,如图1所示。

图1 EHD打印系统结构示意图

将注射器连接的导电针头作为第一电极,传感器样品台作为第二电极,计算机控制信号发生器产生方波电压,经电压放大器放大到kV级高压施加在两电极上形成电场[16-17]。微量注射器将气敏墨水推送至针头,针尖的墨水受到电场力、表面张力、重力、黏滞力以及惯性力的共同作用,当电场力足够大时可拉出液体形成泰勒锥[14,18]。

课题组自主研发的气体传感器芯片上有多个硅基微热板[19]。每个微热板中心的100 μm×100 μm的方形区域内需要打印气敏材料形成气敏薄膜。气敏墨水由气敏材料粉末、有机分散剂和去离子水组成[14]。微热板传感器放置在针尖下方,当控制参数恰当时可实现微液滴的打印,如图1中插图所示。

1.2 二维简化模型

EHD打印是电场与流场的多物理场耦合过程。采用COMSOL有限元仿真软件,在EHD打印的模拟计算中使用3个物理场[20]:层流、电场以及界面追踪。

EHD打印系统的模型包括针头、墨水以及周围的空气。其中,气相和液相流体均视为不可压缩的流体,使用相场方法追踪两者之间的分界面。将液相相场函数设为Φ=-1,气相相场函数设为Φ=1,则Φ在-1和1之间变化,且Φ=0时的等值面为气液两相流界面。电流体动力学打印中产生的动态电流很小,可忽略磁场效应,将其视为静电过程,外加电场E视为无旋场。系统满足质量守恒以及Navier-Stokes方程。总体控制方程[21]为

(1)

(2)

根据微热板气体传感器的EHD打印系统实际情况建立打印模型。为了简化模型和降低计算成本,选择二维结构来构建仿真模型,如图2所示。区域Ⅰ、Ⅱ为打印针头管壁,内径为0.26 mm,外径为 0.50 mm;区域Ⅲ为打印墨水,密度为1 000 kg/m3、相对介电常数为80;区域Ⅳ为空气,密度为1.29 kg/m3、相对介电常数为1。针头尖端与衬底距离为 0.6 mm。假设初始状态下墨水完全填充针头并且在出口处呈平面分布。

图2 二维仿真模型

设置边界条件如表1所示。为了提高计算的收敛性,保证结果的精确性,对网格进行手动设置参数。选定研究求解类型为包含相初始化的瞬态仿真,设定计算时间步长为5 μs。设定1.5 kV电压和700 Pa的入口压力,研究针头与衬底距离、针头内径、接触角等参数对锥射流的影响。

表1 仿真模型的边界条件

2 仿真结果分析与讨论

2.1 仿真结果模型的有效性

仿真得到的流体相场函数Φ随时间变化的过程如图3(a)所示,黑色对应于Φ=-1的纯液相,无色对应于Φ=1的气相。表面电荷变化过程如图3(b)所示。观察锥射流形成过程。针管内的液体在电场力的作用下逐渐被拉出形成锥形。由于表面电荷的聚集使得尖端电荷密度不断增加[22],最终逐渐增大的电场力突破表面张力,形成射流。射流喷射到基板上,实现打印。

(a)仿真得到的锥射流形成过程

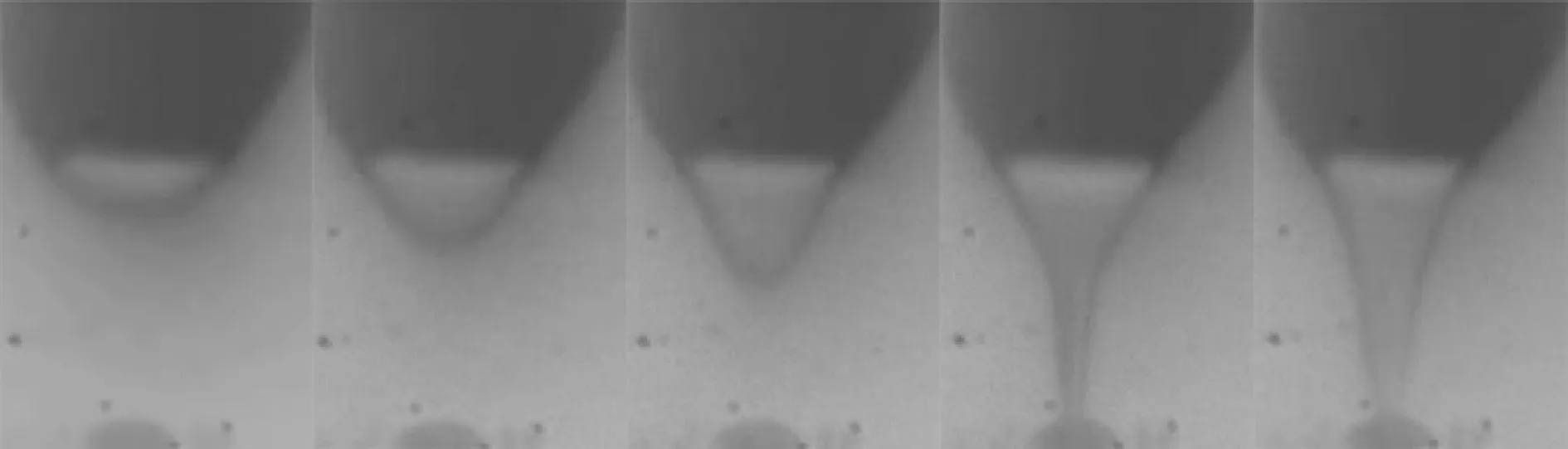

利用高速相机拍摄实际EHD打印的过程如图4所示。实际打印过程与仿真计算的打印过程吻合较好,说明该二维简化模型适用于EHD打印过程的仿真,可用于分析不同参数对打印过程的影响。

图4 高速相机拍摄的EHD打印过程

2.2 针头与衬底距离

固定电压为1.5 kV时,通过调节针头与衬底之间的距离d将直接影响电场力,从而影响打印过程。当距离d从300 μm到750 μm变化时,截取形成有效锥射流时的相场函数分布如图5所示。统计d与锥射流形成时间t的关系如图6所示。当针头与衬底的距离大于750 μm时,虽然液体被拉出针头,但其受到的电场力不足以突破表面张力,因此无法形成有效的锥射流。当距离小于600 μm,锥射流在施加电压后不到1 ms内就已经迅速形成,即EHD打印过程是非常迅速的。随着针头与衬底之间距离减小,锥射流形成时间单调减小。因此,EHD打印中应使针头与衬底距离小于750 μm,使其能够形成有效、稳定的锥射流。

图5 针头与衬底不同距离下形成锥射流的仿真结果

图6 针头与衬底的距离与锥射流形成时间的关系

2.3 针头内径

设置距离d为600 μm,当针头内部直径从160 μm到360 μm变化时,截取仿真时间900 μs时的结果如图7所示,统计距离针头300 μm处的锥射流直径随针头内径变化如图8所示。结果表明:在针头内径从160 μm增大到300 μm时,锥射流直径从40 μm增大到55 μm,且两者成线性关系。小的针头内径形成的锥射流直径更小,打印点也会相应更小,因此减小针头内径有利于提高打印精度。但是对于含有固体颗粒的气敏墨水,为了避免针头的堵塞,针头内径应比固体颗粒直径大2个数量级。因此在实际打印中应根据墨水内固体颗粒直径选择合适的针头内径。

图7 不同针头内径下900 μs时的锥射流仿真结果

图8 针头内径与900 μs时锥射流直径的关系

2.4 针头亲水性

设置距离d为600 μm,针头内径为260 μm,当墨水液面在针头的接触角从30°到120°变化时,截取仿真时间900 μs时的结果如图9所示,统计距离针头300 μm处的锥射流直径随接触角变化如图10所示。当接触角为30°时,针头表面十分亲水,因此针尖的液体直径显著大于针头内径,但形成的锥射流却较细。随着接触角增大,针头表面从亲水向疏水过渡,针尖的液体直径逐渐减小至趋近于针头内径,但锥射流直径却逐渐增大。为了进一步理解这一现象,对锥射流所受电场应力进行分析,如图11所示。锥射流所受的电场应力的横向分量几乎不随接触角的变化而改变,而电场应力的纵向分量随接触角的增大逐渐减小。较大的y分量的电场应力会使锥射流在纵向被拉长变细,所以当电场应力的纵向分量减小时锥射流的直径会逐渐增大。

图9 不同接触角下900 μs时的锥射流仿真结果

图10 接触角与900 μs时锥射流直径的关系

图11 接触角与电场应力横、纵分量关系

根据仿真结果,锥射流直径随着接触角的增大而增大。但是当接触角过小、针头亲水性强时,墨水会大量沉积在针头上,影响EHD打印稳定性。因此应选择适中的接触角以实现高精度打印。

3 气敏墨水在微热板上的EHD打印实验

打印前的四阵列微热板如图12(a)所示。根据上述仿真结果,设置电压为1 500 V,距离d为600 μm,针头内径为260 μm,接触角约为55°,在此基础上根据实际打印效果微调EHD打印参数进行打印,气敏材料在微热板表面形成了厚度较均匀的薄膜,且表现出良好的重复性,如图12(b)所示。

(a)打印前

使用扫描电子显微镜(SEM)观察微热板上气敏薄膜表面,如图13所示,可以观察到气敏薄膜保留了气敏材料本身疏松多孔的花状形貌,表明EHD打印可以完整保留墨水中气敏材料的微观形貌。

图13 微热板打印气敏材料SEM图

4 结论

利用COMSOL Multiphysics模拟了EHD打印的锥射流的形成过程,仿真结果与高速相机拍摄实际过程一致。仿真了针头与衬底距离、针头内径、接触角改变对锥射流形成过程的影响。结果表明随着打印针头与衬底之间的距离增加,锥射流形成时间增加。较小的针头内径和接触角会获得较小的锥射流直径。仿真结果对实际应用于微热板气敏墨水的EHD打印过程中的参数优化和调整具有指导意义。