硬脂酸锌进料罐搅拌轴断裂失效分析

2022-11-21魏培生解志刚祝加轩张云来

魏培生,解志刚,祝加轩,王 波,张云来

(中国石油独山子石化分公司研究院,新疆 独山子 833699)

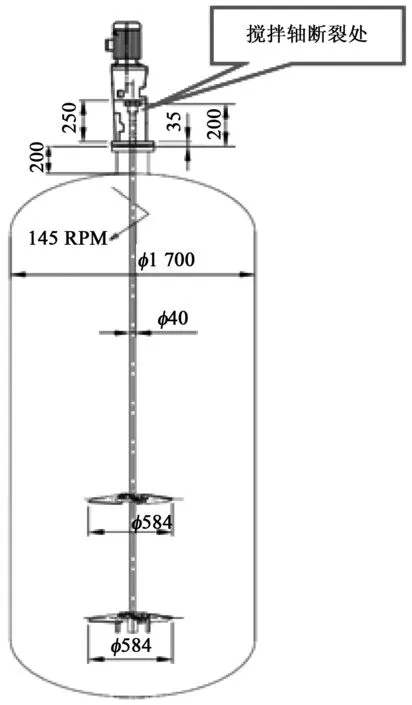

某公司聚苯乙烯装置硬脂酸锌进料罐搅拌轴多次发生故障,问题频发,其新安装搅拌轴已使用约5.8年,2021年2月设备运行中发现搅拌轴与电动机联轴器靠背轮处脱落,搅拌轴发生断裂,轴发生断裂处的位置如图1和图2所示。硬脂酸锌进料罐于2009年投入使用,介质为苯乙烯、硬脂酸锌,操作压力为常压,操作温度为35 ℃,容积为8.1 m3。硬脂酸锌进料罐在室外环境工作,其搅拌轴被顶部隔爆型三相异步电动机带动,功率为1.1 kW,转速为675 r/min,搅拌桨直径为584 mm,桨叶转速为145 r/min,扭矩为124 N·m,垂直受力3 400 N,弯矩为1 503 N·m。为查找搅拌轴断裂的原因,对搅拌轴进行了宏观检查、理化检测、扫描电镜观察,并提出了改进措施[1]。

图1 搅拌轴结构图

图2 搅拌轴断裂部位

1 设备检维修情况

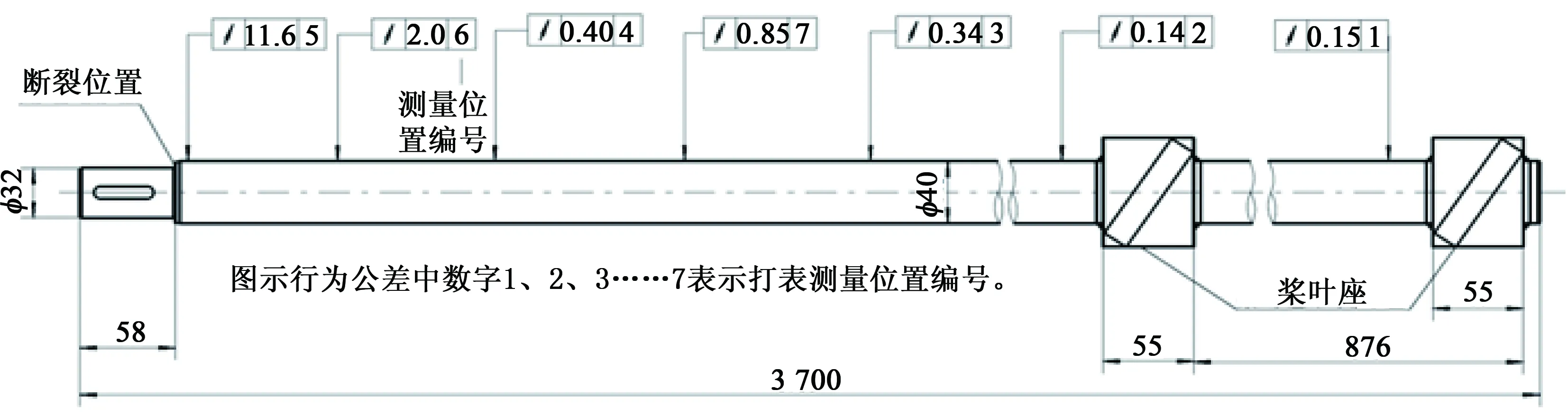

硬脂酸锌进料罐于2009年安装并投入使用。2011年8月搅拌器第1次维修,对轴进行弯曲校正,更换6片加厚桨叶,搅拌轴被截短197 mm,修复后投入使用。2015年5月搅拌器第2次维修,检查桨叶完好无变形,但止推轴承位置发生位移,校正困难,更换新轴,修复后投入使用。2019年8月第3次维修,更换减速箱轴承、油封、机封,搅拌轴进行检查校正,修复后投入使用。2021年2月,搅拌轴与电动机联轴器靠背轮处脱落,搅拌轴发生断裂。对搅拌轴直线度进行测量,位于φ40 mm轴身端部的最大变形量为11.6 mm(见图3)。

图3 搅拌轴直线度测量

2 宏观检查

2.1 搅拌轴磨损部位形貌

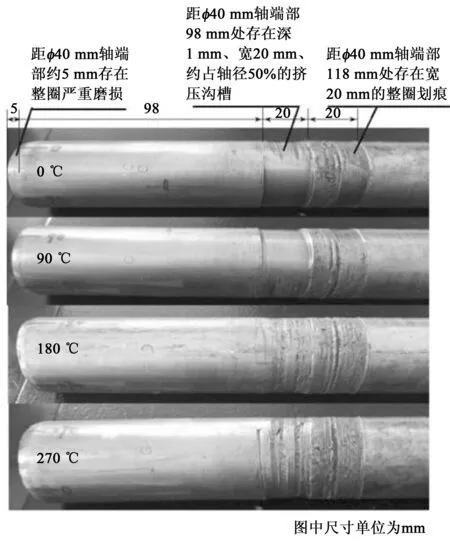

搅拌轴自φ32 mm与φ40 mm的台阶处沿根部发生断裂,φ40 mm台阶端部存在整圈宽5 mm的严重磨损痕迹,距φ40 mm轴端部98 mm处存在深1 mm、宽20 mm、约占轴外径50%的挤压沟槽;距φ40 mm轴端部118 mm处存在宽20 mm的整圈划痕(见图4)。

图4 搅拌轴磨损部位形貌

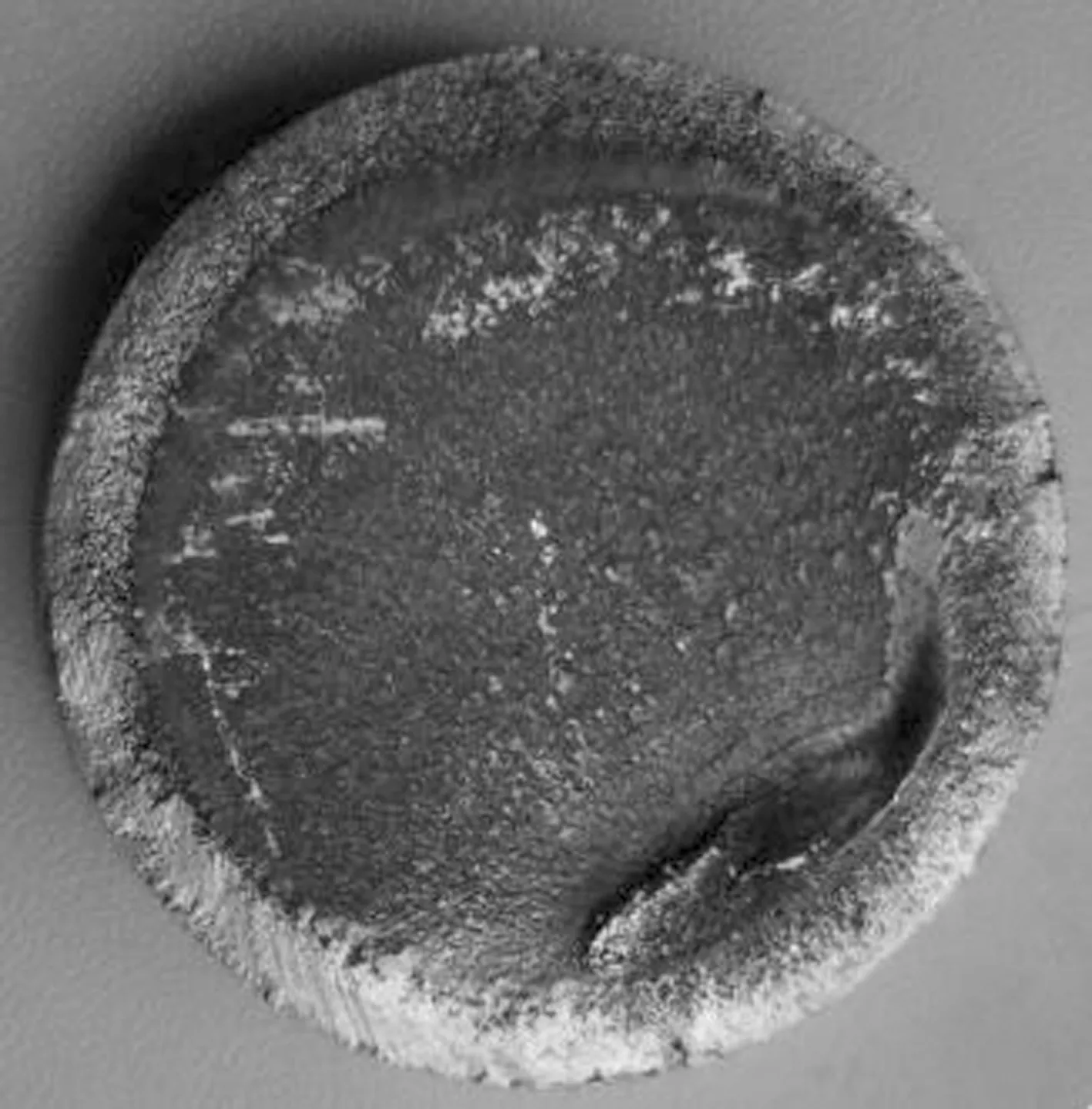

2.2 搅拌轴断口形貌

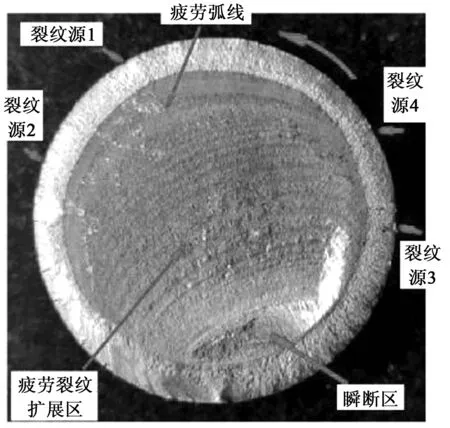

搅拌轴断口平滑且与轴中线垂直,外表面覆盖有一层灰黑色油泥(见图5)。断口位于轴φ32 mm与φ40 mm台阶根部,经清洗后断口表面呈铁灰色金属光泽,有脆性疲劳断裂特征。搅拌轴断口明显分为3个区域(见图6)。疲劳裂纹源区:搅拌轴工作时承受单向弯曲载荷,断口附近台阶根部未进行圆角加工导致应力集中(见图7),受应力集中的影响,出现多个疲劳源,裂纹沿着φ32 mm搅拌轴台阶根部周向萌生。疲劳裂纹扩展区:疲劳裂纹扩展区可见清晰疲劳弧线,可以观察到呈同心圆的贝壳状花纹,且呈凸向,裂纹扩展区占整个断口的90%。瞬断区:瞬断区在最初开裂的疲劳源对面,位置处于断面边缘且面积很小,表明轴所受外力载荷较小,说明该断口属低应力多疲劳源型高周疲劳断裂[2-3]。

图5 断口原始表面宏观形貌

图6 断口清洗后表面宏观形貌

图7 轴台阶根部无圆角

2.3 搅拌轴滚动轴承磨损形貌

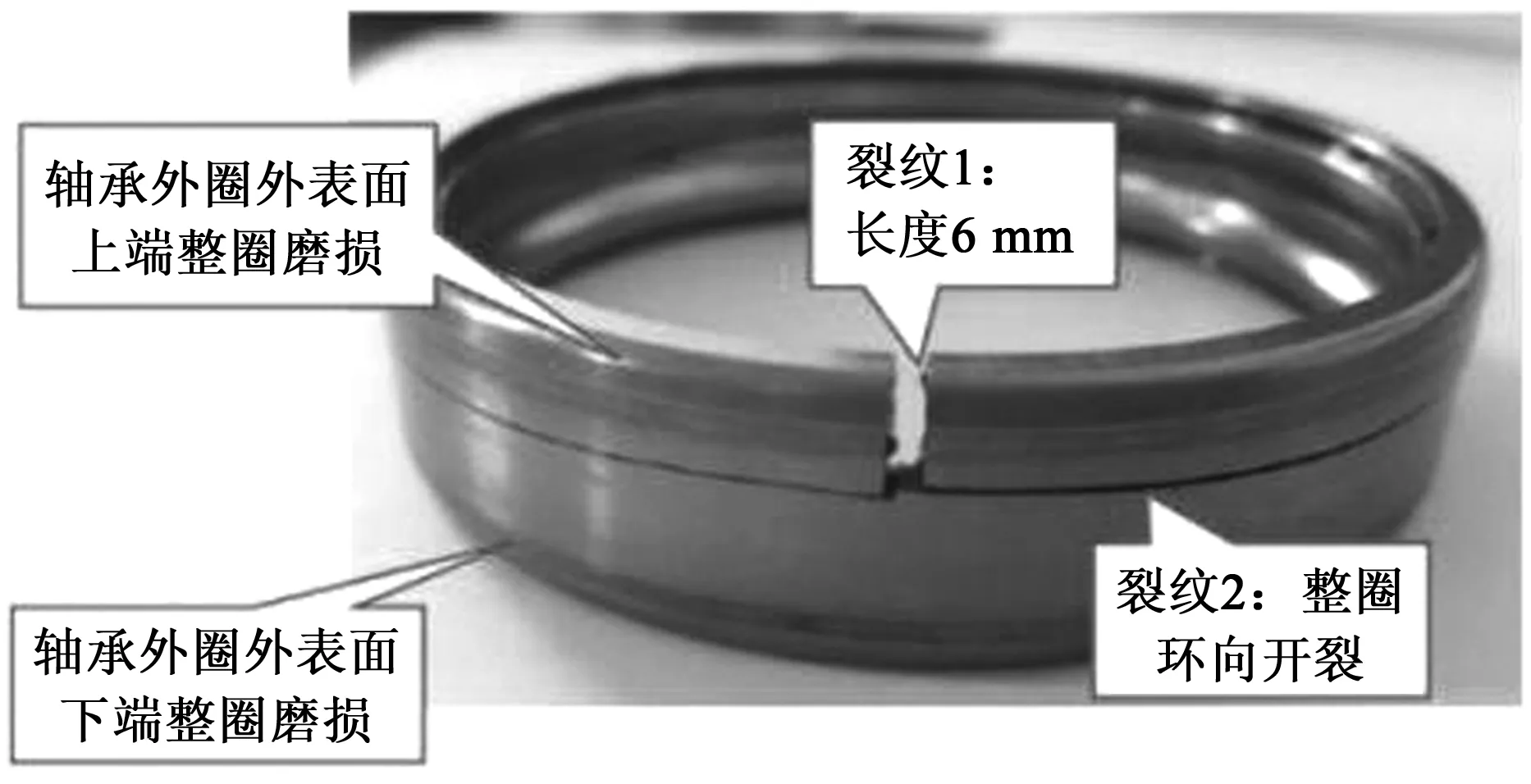

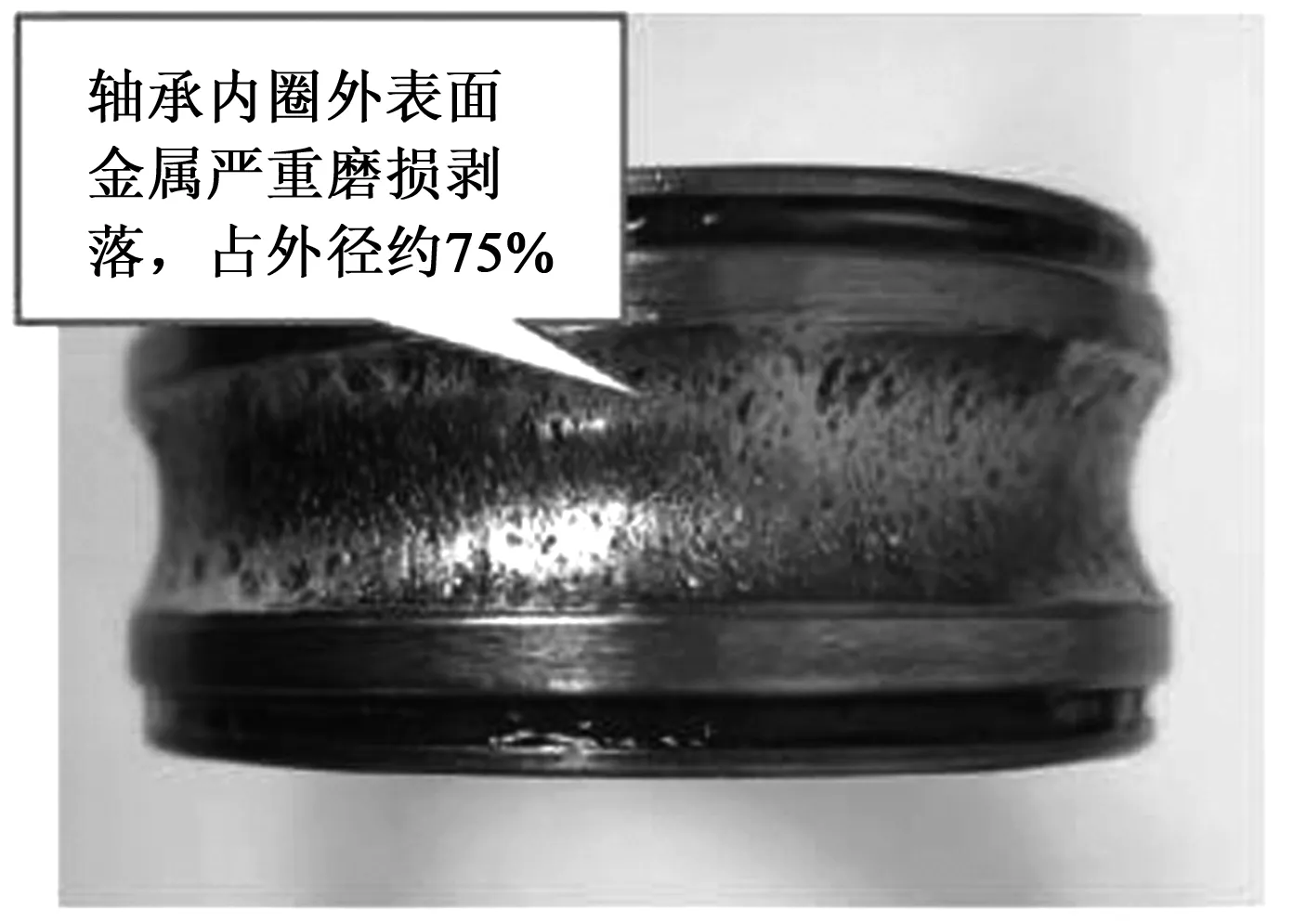

搅拌轴侧滚动轴承外圈外表面存在整圈磨损痕迹和2处裂纹:一处为轴向裂纹,长度为6 mm;另一处为整圈环向裂纹,轴承外圈内表面存在整圈周向磨损痕迹(见图8)。轴承内圈外表面金属磨损剥落较为严重,剥落面积约占内圈的75%,轴承内圈内表面存在整圈周向磨损痕迹(见图9)。

a) 外表面

a) 外表面严重磨损

3 搅拌轴化学成分分析

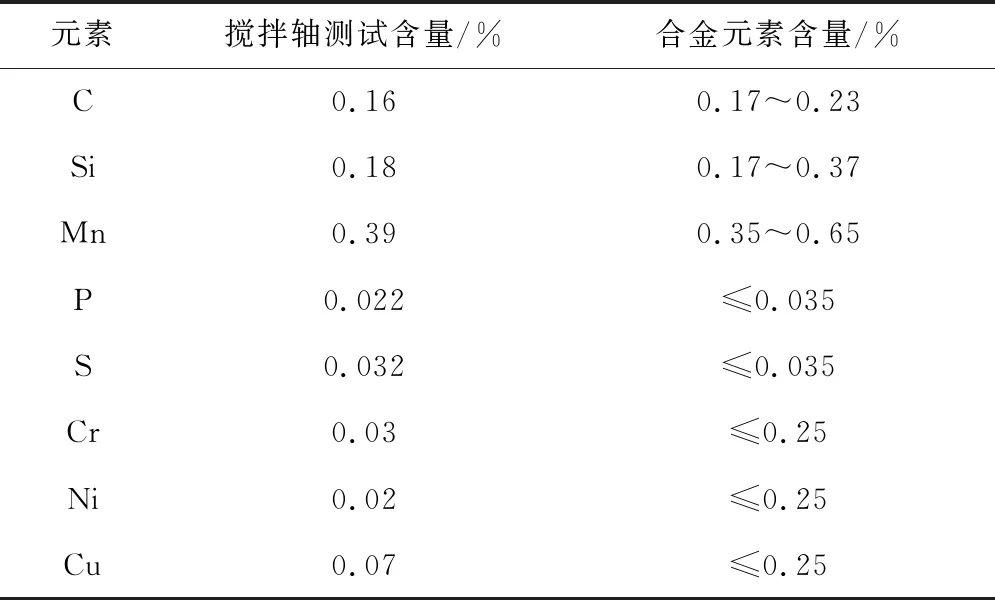

搅拌轴材质为20钢。对本次断裂搅拌轴进行化学成分分析,结果见表1。根据JB/T 6397—2006《大型碳素结构钢锻件》可知,搅拌轴化学成分符合要求。

表1 搅拌轴材料化学成分(质量分数)

4 搅拌轴理化性能分析

4.1 金相分析

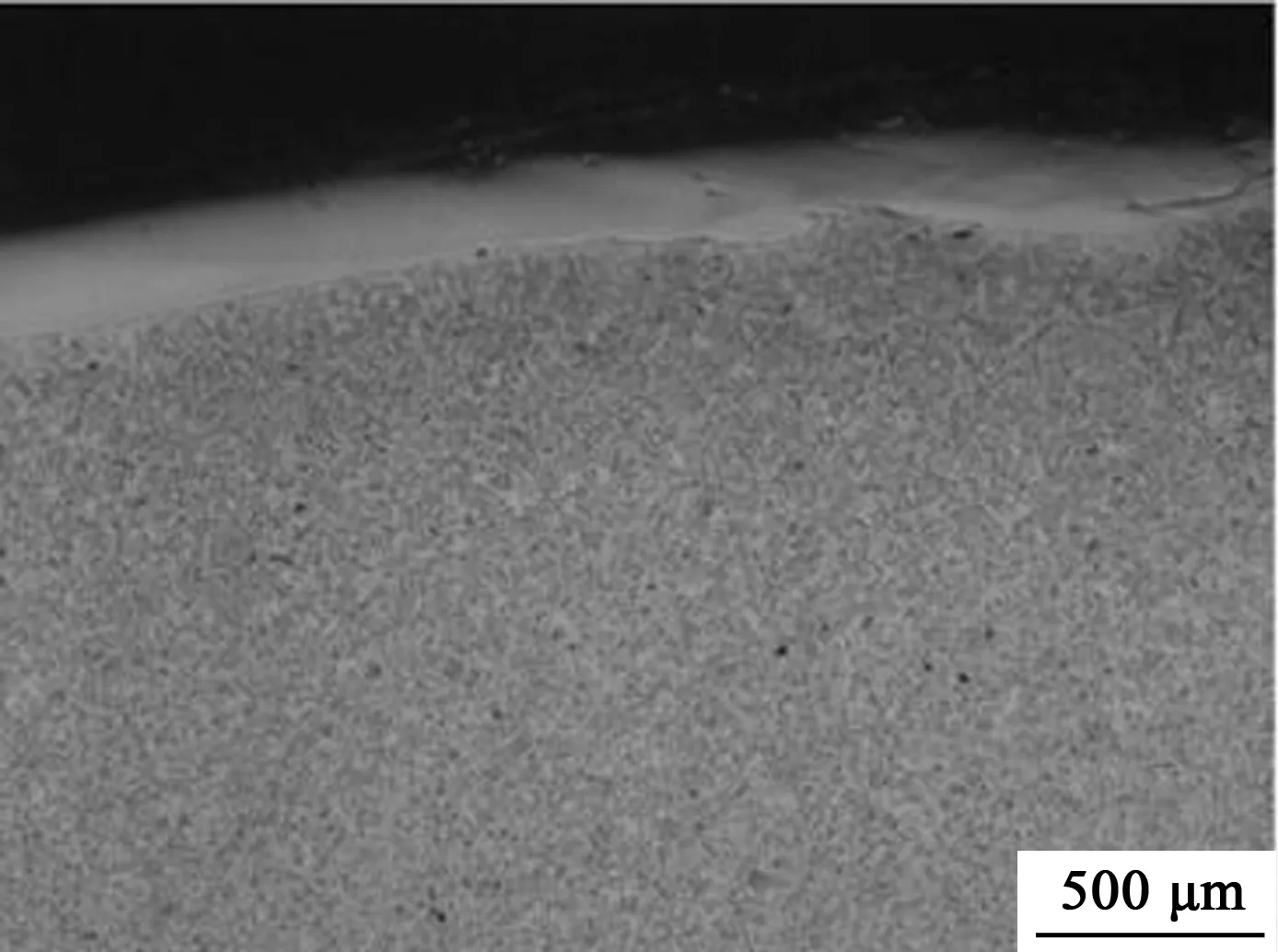

依据GB/T 13298—2015《金属显微组织检验方法》,对搅拌轴取样并进行金相组织观察。搅拌轴芯部金相组织为铁素体+珠光体。搅拌轴边缘部分组织为魏氏组织,部分组织为铁素体+碳化物。搅拌轴边缘组织到芯部组织间存在过度组织区域。搅拌轴边缘存在涂层且涂层厚度不均匀,部分区域无涂层(见图10)。

a) 涂层厚度均匀

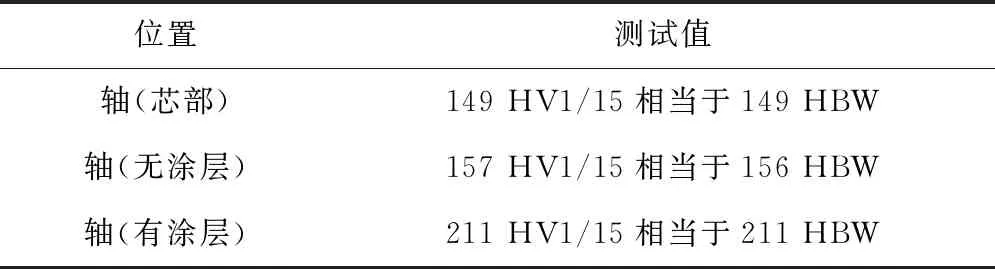

4.2 硬度分析

依据GB/T 4340.1—2009《金属材料维氏硬度试验 第1部分:试验方法》对轴进行维氏硬度检测,结果见表2。JB/T 6397—2006《大型碳素结构钢锻件》中材料20钢要求硬度值范围为105~156 HBW(正火处理),轴的硬度值满足材料20钢要求。

表2 轴横截面硬度检测结果/HV1/15

4.3 冲击吸收功分析

分别在搅拌轴芯部、轴边缘附近取样并按GB/T 229—2007《金属试样夏比摆锤冲击试验方法》进行冲击试验,轴芯部冲击吸收功为139 J,轴边缘冲击吸收功为171 J。JB/T 6397—2006《大型碳素结构钢锻件》中材料20钢要求冲击吸收功≥54 J(正火态),轴的冲击吸收功满足要求。

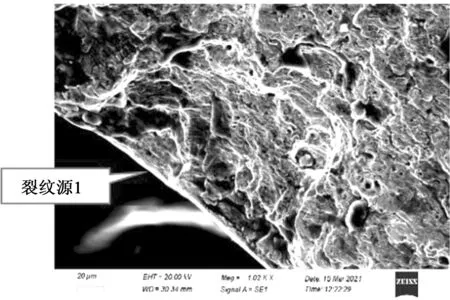

5 搅拌轴断口扫描电镜分析

使用扫描电镜分别对轴断口裂纹源、扩展区、瞬断区进行微观分析[4]。裂纹源区域可看到明显的疲劳断裂的“辉纹线”,裂纹扩展区域可看到方向不同的疲劳断裂的“辉纹线”,说明搅拌轴承受扭转载荷的作用[5-6]。瞬断区可见明显的韧窝与疲劳“辉纹线”。断口未见明显塑性变形,断裂性质为脆性多源疲劳断裂(见图11~图13)。

a)裂纹源1

a)裂纹扩展区疲劳条带

a)瞬断区

6 分析与讨论

搅拌轴工作过程中,硬脂酸锌进料罐内苯乙烯处于35%液位,装置外操每隔8 h对罐内按配比5%的量进行人工添加硬脂酸锌粉料。硬脂酸锌进料罐直径大,轴在运行过程中在罐内摆动较大,轴本身主要承受扭转和弯曲载荷、轴向载荷、径向载荷。扭转、弯曲载荷主要取决于电动机功率、物料粘度、搅拌桨和搅拌轴转速等因素;轴向载荷取决于搅拌轴自身重力和流体作用力的轴向分量;径向载荷取决于轴承约束搅拌轴离心惯性力和流体作用力的径向分量。

宏观检查表明,轴的断口平滑且与轴中线垂直,断面灰黑色无金属光泽,无宏观塑性变形,呈脆性断裂特征[7]。在φ40轴端部存在5 mm整圈挤压磨损痕迹,说明搅拌轴在工作过程中存在剧烈振动,导致裂纹在台阶根部最先萌生环向疲劳裂纹并扩展。裂纹扩展区面积占断面90%以上,瞬断区面积比例很小,说明轴在断裂瞬间受较低的应力。较低的应力也表明疲劳裂纹从轴的台阶根部发生后,裂纹扩展速率很低,在断口上形成非常细密的疲劳条带,随时间的延长,裂纹尖端扩展速率会逐渐加快[8]。

金相检测发现轴边缘存在厚度不均匀的涂层,涂层的存在有利于提高轴的疲劳强度,但在断裂的过渡台阶根部未发现涂层,且该处未加工圆角,该处形成应力集中区域,导致断裂处抗疲劳强度有所降低。从金相检测结果来看,该轴未经调质处理,轴的强度、塑性和韧性没有得到提升,综合力学性能不高。

扫描电镜结果表明,在裂纹源区和裂纹扩展区可以看到明显的疲劳辉纹,在瞬断区有明显的韧窝与疲劳辉纹,上述充分说明,搅拌轴断裂性质为疲劳断裂。

搅拌轴受设备安装精度、轴承磨损和摩擦增大、不稳定运行状况等原因,也会增大搅拌轴的交变载荷,使轴弯曲变形,挠度增大,引起附加交变载荷,更促进了疲劳裂纹源的生成。

7 结语

搅拌轴在制造时,涂层分布不均匀,在轴颈与轴肩过渡台阶根部未发现涂层,且该处未加工圆角,形成应力集中区域,使该部位的抗疲劳强度降低,最终产生疲劳裂纹,轴在交变载荷的作用下裂纹发生扩展,最终导致轴疲劳断裂。该轴在制作时,未进行调质处理且涂层不均匀,其综合力学性能未得到有效提高,轴在硬杂质、粉尘容易侵入的环境工作较易发生表面磨损[9-10]。此外,轴运行中设备安装精度、轴承磨损偏心运行等情况,也促进了搅拌轴的疲劳断裂。

建议对搅拌轴材质进行升级,采用抗疲劳强度更高的材质(如40Cr等材料)加工搅拌轴,以满足当前使用工况。重新核算搅拌轴各部位(尤其是本次断裂部位)的受力情况,对扭矩、弯矩进行校核,延长轴的使用寿命。制造厂还应关注轴的加工质量,特别是轴颈与轴肩过渡台阶处的圆角加工,应对圆角半径进行确认,避免应力集中,确保轴的长周期使用。