热处理技术在机械制造过程中的应用

2022-11-21史红艳夏静文赵超改

史红艳,夏静文,杨 晋,赵超改

(1.山西工程职业学院,山西 太原 030009;2.山西北方机械制造有限责任公司,山西 太原 030009)

近年来,我国航空航天、武器装备等领域对产品轻量化设计、高强度高硬度新材料的应用及智能制造技术要求越来越高,与之密切相关的热处理技术已经成为机械加工中一个必不可少的工艺方法,但工艺技术人员在应用热处理方法与安排热处理工序在工艺路线中的位置时感到迷惑,甚至无从下手,主要原因是相关工作者缺乏解决实际生产矛盾的经验及对热处理知识的匮乏,而从工艺路线角度划分热处理方法具有重要的指导意义,便于理解、掌握与应用。“选对、应用好热处理方法,充分发挥热处理技术在制造全过程中的作用,提升制造技术,保证产品质量,提高加工效率”是机械制造业永恒的主题。

1 热处理工艺方法

热处理是将工件放在特定的介质中加热、保温和冷却,通过改变工件表面的化学成分或内部显微组织,赋予或改善工件的使用性能,使其具有所需要的力学性能、物理性能和化学性能[1]。热处理一般不改变工件的形状和整体的化学成分,可能安排在制造过程中的初始工序、中间工序、结尾工序,它受工件材料、结构特征、使用功能、使用环境、变形程度等影响,同时受前后工序的制约,有时多种热处理方法贯穿于一些大型精密或特殊要求工件的全制造过程中。

谈到热处理,人们通常会想到4把火——退火、淬火、回火、正火[2]。对于热处理工程师来说,设计热处理工艺、处理过程中的问题、满足性能要求等是其主要任务,但具体到某种“火”被安排在工艺流程中的某个环节,就需通晓相关专业的工艺人员了解工件技术要求、材料、规格及形状尺寸、热处理性能、热处理效果等,在此基础上排兵布阵,通盘布局,制定出合理可行的工艺方案,保证产品加工质量。此外,制定好工艺方案与热处理方法还需技术人员从学科的本质出发,追根溯源,梳理制造中的矛盾点、问题点,挖掘优质、高效、低能耗的加工思路,抓住关键点,将热处理高度融合在制造的关键节点上,并将制造技术与制造工艺相结合,打造高质量的产品,打造与社会需求相符的产品,获得更多的经济利益与社会效益,促进国民经济的发展。

2 热处理在机械过程中的应用

热处理在机械制造中的应用内容较多,技术人员在应用时存在专业间隔阂、融合度低等问题。按照热处理在工艺路线中工序位置的不同将热处理划分为预先热处理工序、中间热处理工序及最终热处理工序等3种类型,并结合生产实践梳理在制造过程中常用但难掌握、易忽视的技术点,与大家共同探讨。

2.1 预先热处理工序

2.1.1 型材毛坯热处理

工件毛坯为长径比较大的棒料、管件及板材等型材时,坯料调质为预先热处理,一般安排在机械加工之前进行,通过淬火与高温回火的预先热处理可使工件具有良好的综合力学性能,改善切削性能,减少最终热处理变形。材料屈服强度等级、力学性能取样位置、样件的尺寸规格等依据产品图样技术要求及相关的行业或国家标准执行,并经过拉伸试验、冲击试验、硬度试验及弯曲试验等[3],当力学性能检测数据达到力学性能的要求后坯件转入机械加工。

2.1.2 铸锻造毛坯热处理

铸造、锻造毛坯成型后应尽量直接退火、正火,若条件允许增加时效处理,该热处理工序为预先热处理,一般安排在机械加工之前进行。热处理可细化钢的晶粒,减少组织的不均匀性,消除工件在制造毛坯中出现的内应力,降低钢的硬度,改善切削性能。对于铝合金类的铸件则需要固溶处理与长时间的时效处理,减小变形。

2.2 中间热处理工序

2.2.1 实芯毛坯热处理

当零件为内部是腔体、通孔或异性件,毛坯为实芯料(如锻件、方料)时,在零件粗加工去除余量后应安排调质、去应力等中间热处理工序,如零件材料有性能要求则进行调质,若无性能要求则安排消除应力的时效处理,以减少内应力变形对后续加工的影响。

2.2.2 筒轴类零部件时效处理

高精度筒类零部件,尤其是薄壁深孔(焊接)类零件,工艺流程较长,加工中易变形,影响尺寸精度与形位精度,为此需在半精加工之后、精加工之前安排消除内应力的时效工序。此外,对于长轴类零件,为保证直线度,中间穿插的冷校正工序如采用稳定化时效处理,粗加工后及冷作后的消除应力处理。为防止或减小弹后效应,如不允许冷校正时,也可利用材料的相变超塑特性进行压力淬火和淬火后的回火热定形等措施。对于一些重要的缸筒类零件,内孔半精加工完成高压试验后,需采用稳定化热处理的方法,控制弹塑性变形。

2.2.3 焊接件热处理

大型复杂框架类、筒体类等焊接件[4-5]设计工艺路线应从整个工艺过程考虑减小时效变形的装配焊接、去应力退火、机械加工的顺序,要求焊后及时消除焊接残余内应力,降低产生冷裂纹的倾向。对于铝合金[6]、钛合金[7]等新材料,在安排固溶热处理、退火及去应力退火等工序时,更要充分考虑变形量的控制,加工尺寸的稳定,保证零件的精度要求。

案例分析:某典型缸筒类零件,属于薄壁深孔焊接件(见图1),筒体上焊接管接头,总长约为2 m,壁厚值最小为6 mm,最大为15 mm,内孔要求镀铬,镀层为0.05~0.07 mm,尺寸精度为IT9级,表面粗糙度为Ra0.4 μm,圆柱度为0.05 mm。筒体坯件为无缝钢管,材料为优质合金钢,性能要求高。

图1 某典型缸筒件

工艺路线为:筒体下料→粗加工→调质→性能试验→一次半精加工→压力试验→稳定化处理→焊接→回火消除焊接残余应力→探伤→二次半精加工内孔→去应力→精镗孔→珩磨孔→其他辅助工序→镀铬→高压试验→外表面涂漆。

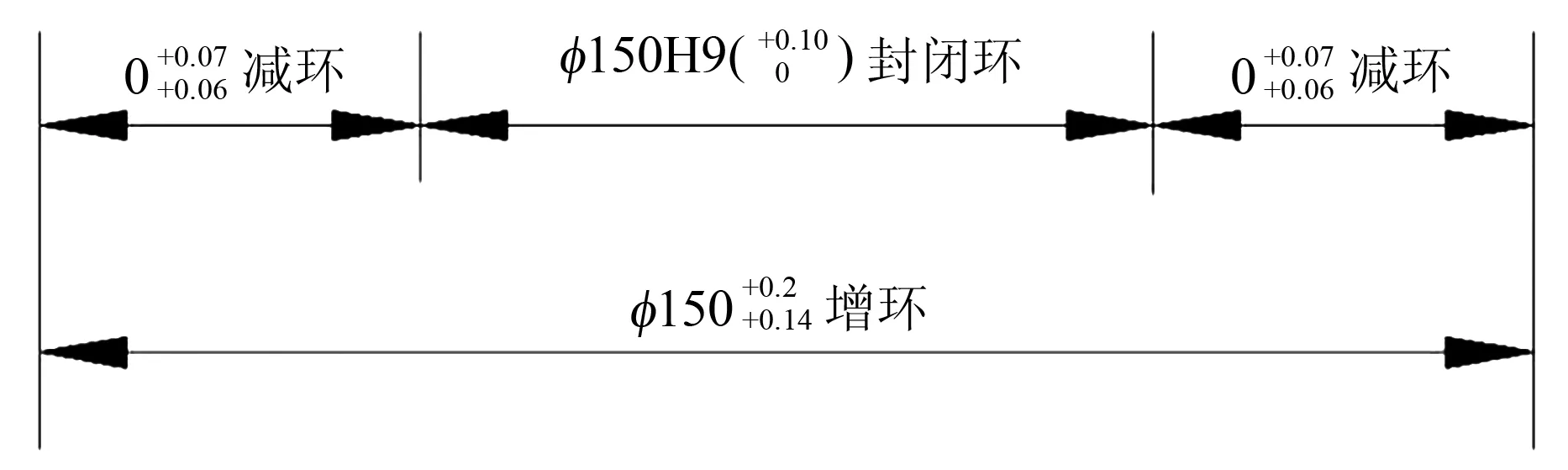

工艺路线设计4次热处理工序和1次化学表面处理工序,保证成品件的尺寸精度与形位精度。设计的重点内容如下:1)为减少变形,热处理技术选用井式炉,采用垂直吊装的方式,此外设计有效的工艺参数;2)设计工序余量,在尽量降低工序余量的前提下,既要考虑切削的顺畅,又要考虑热处理的有效性,缸筒坯件在粗加工后壁厚应保证试料的尺寸要求,工序余量约为10 mm,半精镗工序余量约为3 mm,精镗工序余量为0.5 mm以下;3)工艺尺寸公差分配采用尺寸链[8](见图2)计算,内孔尺寸公差为0.1 mm,其中镀层双边尺寸公差为0.04 mm,镀铬前机械加工孔尺寸公差为0.06 mm,上偏差为+0.2、下偏差为+0.14。

图2 工艺尺寸链

2.3 最终热处理工序[9-12]

2.3.1 表面热处理

表面热处理方法(见表1)分为化学热处理与表面淬火,其中化学热处理有渗碳、渗氮、碳氮共渗等3种,每种方法各有优缺点,其中气体渗碳氮、电子与激光淬火为表面热处理发展方向,方法主要应用在工艺路线的结尾工序,应关注的工艺要点如下。

表1 表面热处理方法与应用

1)渗碳零件热变形大,热处理后需精加工,保证零件精度,为此工艺设计时应考虑工序余量,在磨削零件表面后既能消除变形量,又能控制渗碳层深度,值得注意的是热处理前后均应抽样检测渗层深度。设计工艺时应引入尺寸链,与缸筒件镀铬尺寸链方法相同,依据加工工序绘出尺寸链简图,以最终尺寸为封闭环,渗层深度与热处理前尺寸为组成环,精准地计算出热处理前工序尺寸及精度,保证零件热处理后精磨每个零件均合格。由于零件的复杂程度不同,尺寸链难易程度不同,但原理相同。

2)渗氮零件热变形较小,热处理前将零件加工至成品尺寸,热处理后一般无需磨削,经过研磨、抛光即可转入装配工序。

3)对表面热处理的零件,在处理时对零件上不需要淬硬处应注意保护,或者安排后续工序切除渗层,最后精加工;对于精度高的工件表面淬火后应磨削,若精度低,可直接转下道工序。

2.3.2 其他最终热处理

紫铜件(如垫片)的退火处理安排在工艺过程的最后进行,可降低硬度和应力,提高韧性和塑性,降低裂纹倾向。弹簧热处理大多数在成型后进行,处理方法是淬火中温回火,保证弹簧钢弹性极限和屈服极限高,且有一定的韧性。

3 热处理在工艺路线设计中应注意的关键点

3.1 热处理在整个工艺路线中的顺序

设计热处理在整个工艺路线中的顺序是制造产品的首要任务与关键点之一,依据产品图样上的材料和技术要求安排热处理在工艺路线中的顺序是制定工艺方案的原则,此外,为避免机械加工与热处理加工间的工艺脱节,在制定工艺方案和组织生产准备时,各专业的技术人员应互相沟通,处理好热处理与前后工序间的关系,共同解决工艺上的难点。在保证质量的前提下,结合生产条件,对技术路线进行全面分析论证,以最小的加工余量、最优的工艺方法、最优的工艺路线完成工艺设计,保证产品精度。在生产实际中,往往会遇到结构复杂的零部件,全工艺流程长且涉及包括热处理在内的多个工种,在工艺设计时应兼顾每个工种的实际加工能力全盘考虑,合理安排工序,使产生变形大的工种分散开,并在相邻的后续工序中安排去应力及机械加工等工序,使工种间的精度有效地结合,达到多工种工艺协调的最优化,一般以热处理工序为界划分不同的加工阶段。

3.2 热处理与机械加工之间的工艺尺寸公差分配

热处理和机械加工之间的工艺尺寸公差分配是制造产品的第2个任务与关键点,满足产品图样上所规定的尺寸公差是制定工艺方案的另一个原则,整个工艺过程的所有工序最终应达到产品的尺寸精度,公差分配的方案可参考理论值、经验数据、工艺试验、尺寸链等确定。在设计工艺内容时,应考虑零件的外形结构、材质、中间各工序水平、热处理应力状态等的条件,平衡各工序间的公差分配和中间工艺尺寸的相互要求。在工艺设计半成品的中间交接尺寸时,应考虑加工余量因素,工艺设计有效硬化层为产品图样规定层深与单面加工余量之和,若受客观条件的限制,难以解决热处理变形时,机械加工与热处理的工程师应注意对热处理后的最大允差,控制变形量,使之留有足够的加工余量。

3.3 热处理变形量的修正和补偿

在实际生产中,大型复杂焊接件、细长筒轴类零件在热处理后产生规律性的热变形量,可采用热处理前尺寸规律性预修正以补偿热处理变形的方法,将热处理变形量补偿于上道工艺尺寸上。如轴类件校正后去应力热处理后产生的变形可通过校正量及方向提前控制。

3.4 零件热处理工艺性

零件热处理工艺性,是指零件结构在满足使用性能的条件下,零件在热处理过程中能顺利实施,并有利于保证零件的热处理质量。热处理件包括毛坯、半成品及成品,为避免产生过量变形、翘曲、超差和开裂等缺陷,在遵循零件结构设计原则“零件的截面与厚度力求均匀,避免尖角,尽可能采用封闭、对称结构,采用组合、镶拼结构[13]”的基础上,应对易忽视的中间工序的半成品注意热处理工艺性,对于长筒轴类工件在调质、去应力退火时内孔与外圆阶梯处设计为过渡圆角,两端口部内外倒角,减少应力集中;对于毛坯为实料,成品为腔体或通孔件,热处理前应尽可能设计为盲孔与通孔,同时要求零件的形状尽可能简单。

3.5 热处理工艺的控制要点

热处理工艺的控制要点如下:1)减小材料因素对公差分配的影响,同一钢号、不同炉号材料的淬透性控制在一个窄的范围内波动,保证产品热处理后尺寸和形状精度;2)提高热处理工艺和装备的控制水平,采用先进工艺,改善加热、淬火冷却和气氛介质的均匀性;3)长径比较大的筒轴类零件采用垂直吊装方式热处理,受热均匀,控制弯曲变形;4)热处理取样依据生产类型与相关标准确定,但总体原则为单件或少量生产时,本体加长带出试样,批量生产时,增加坯件,单独提供试样,试样应与零件一起进行全部热处理,所有力学性能试样应与所代表的零件同牌号、同炉批号;5)零件在热处理前后可安排探伤工序,以便及早发现裂纹、夹渣等疵病;6)热处理工艺人员在制定工艺时应充分考虑与前后工序的相关要求。

4 结语

热处理技术是机械制造的重要手段,在产品结构设计与工艺设计阶段均需运用并处理好热处理在工艺路线的顺序及方法等,当工序间产生矛盾时,应统筹安排,综合考虑,找出主要问题,予以妥善解决,使零部件在各个生产阶段都具有良好的工艺性。