飞机起落架结构件智能打磨技术研究

2022-11-21樊智敏姚志强王奉龙

樊智敏,郭 辉,姚志强,王奉龙

(中航飞机股份有限公司 长沙起落架分公司,陕西 汉中 723000)

目前,国内大部分机械制造业、加工业、模具业、木业、皮革业等打磨抛光工艺主要由打磨操作者进行。其工作的主要目的是去除产品工件表面的毛刺,使之光滑,易于继续加工或达到成品。打磨产生的粉尘颗粒会影响打磨操作者肺部及呼吸道、鼻腔健康。同时,打磨操作过程中产生的高速颗粒、火花,不但会刺激皮肤导致灼伤,而且严重时可能会引发火灾或发生爆炸[1]。为保障操作者人身健康,消除噪声、粉尘污染,提高产品加工精度一致性,降低废品率,大幅度提供生产效率,引进了结构件智能打磨技术并开展了相关研究。机器人打磨按照作业方式不同分为2种形式:机器人夹持工件进行打磨(工件型机器人)和机器人拿着工具进行打磨(工具型机器人)。工具型打磨机器人主要用于大型工件的打磨加工,例如大型铸件、叶片、大型工模具等。工件型打磨机器人主要适用于中小零部件的自动化打磨加工,还可以根据需要配置上料和下料的机器人,完成打磨的前后道工序的工件自动化输送[2-5]。

1 智能打磨单元工艺流程

起落架为飞机起飞着陆的主要承力部件,其结构件多选用A100、300M等超高强度钢,超高强度钢对应力集中和应力腐蚀比较敏感,为保证结构疲劳强度,结构件表面粗糙度一般要求≤Ra3.2 μm,应力复杂部位要求≤Ra1.6 μm。为此,热处理前起落架结构件的所有表面均留一定余量,以便安排工序进行打磨。通过打磨光整降低起落架结构件表面粗糙度,排除表面缺陷,保证被加工零件表面完整性。

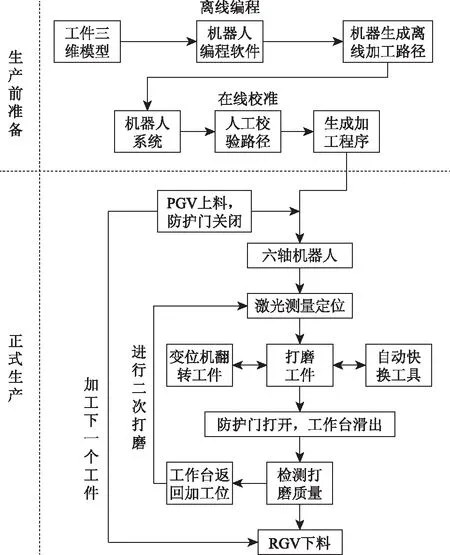

飞机起落架结构件智能打磨工艺流程(见图1):1)通过编程软件,对工件打磨工序进行离线编程,生成程序后,将其发送至机器人智能打磨单元,并人工校验打磨程序;2)防护门打开,RGV上件,夹具关闭,工作台将打磨工件输送至打磨工位,安全门关闭;3)机器人抓取激光测量仪,对工件进行扫描定位;4)确认位置后,机器人抓取各打磨工具并与变位机相配合,对工件进行打磨;5)打磨结束后,防护门打开,RGV下件,安全门关闭;6)重复步骤1~步骤5。

图1 工艺流程

2 智能打磨单元组成

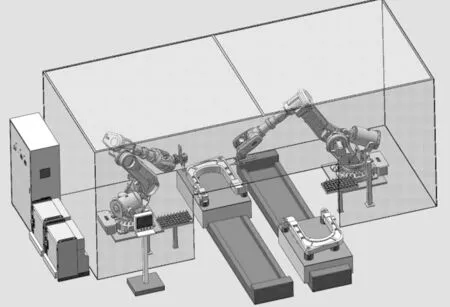

智能打磨单元主要由ABB六轴机器人、打磨工作台、多工位刀具库、扫描定位系统、负压集尘系统、防护罩以及电控系统等构成,总体设备布局如图2所示。智能打磨单元配备一套全自动去毛刺打磨光整系统,利用六轴机器人及打磨台,对不同工件不同打磨位置进行自动打磨加工,以达到光整、去毛刺效果。该设备还具有自动换刀功能,针对不同工件的不同部位,使用不同打磨工具,以达到最佳打磨效果[6-7]。该智能打磨单元主要功能特点如下。

图2 总体设备布局

1)可兼容多种工件,包括多种材质工件,如钛合金、高温合金、不锈钢等。

2)具备定制化用户操作界面,根据不同工件自由选择加工程序。

3)智能打磨单元配备加工工具库,可由机器人根据加工需要抓取合适工具进行加工。

4)智能打磨单元设密闭防护间及除尘机,能够吸尘降噪,满足环保需求。

5)智能打磨单元配备安全防护系统,当有异常发生时,可以随时紧急停止,机器人工作时禁止人员入内。当安全锁被打开时,机器人系统停机防止意外发生。机器人自身各关节电动机具有过载保护功能,当发生碰撞时会急停,防止事故发生。

2.1 ABB机器人

智能打磨单元的机器人采用ABB公司IRB6700型六轴工业机器人。每个轴臂均采用轻质坚固的材料结构,各轴动力传递平稳,轴驱动均为交流伺服电动机驱动,任何一个轴都具有软、硬2种限位装置,机械轴有自动平衡能力,1~6轴具备平衡和自锁能力,保证在断电或其他意外停机时不因自重而失控,同时设置手动释放键解除自锁以便于操作。其平均故障间隔时间据测算长达40万h。机器人在转臂动作时,具有碰触保护功能,以防碰伤物件和人员。打磨机器人在整个智能打磨过程中有如下作用:1)执行打磨程序,完成对工件的打磨;2)带动测量定位系统对工件进行测量定位;3)执行自动更换工具及磨头动作;4)机器人末端加装六维力控装置,可实时对打磨压力进行设定及监测。

2.2 数控编程技术

2.2.1 离线编程系统

智能打磨单元的离线编程系统可实现基于工件三维数模生成加工路径与仿真执行,支持离线编程软件,如Robot Master、PQArt、RobotOle、InteRobot。在此基础上,还可根据工艺需求,手动进行编程,增加接近和离开点,以及调整加工路径和修改加工参数,最终生成机器人加工路径,导入机器人控制器自动执行。机器人采用主控触摸屏+手持操作盒的操作模式,能够预编程并储存打磨程序,通过程序名称进行打磨程序调用。程序采用多段式编程模式,每段工序可设置不同的打磨参数。软件的主要操作流程包括:导入工件模型;根据几何数模的拓扑信息生成机器人运动轨迹,进行轨迹仿真、路径优化、后置代码处理,生成路径代码。

2.2.2 设备在线自动校准

智能打磨单元的自动校准功能,主要通过激光测量仪传感器实现对工件的在线校准与精确的加工位置测量,消除装夹误差,确保加工路径与工件理论加工部位的一致性,并在测量数据的基础上,对离线编程程序进行打磨路径偏差校准,实现对打磨起始、暂停以及过渡位置的控制。

2.3 激光扫描测量

智能打磨单元的激光扫描定位技术采用非接触扫描目标的方式进行测量,扫描目标物体不需进行任何表面处理,直接采集物体表面的尺寸数据,所采集的数据完全真实可靠,系统测量精度≥0.2 mm。激光扫描技术采用主动发射扫描光源(激光),通过探测自身发射的激光回波信号来获取目标物体的数据信息。因此,在扫描过程中,可以实现不受扫描环境的时间和空间的约束。激光扫描技术所采集的数据是直接获取的数字信号,具有全数字化特征,易于后期处理及输出。若将其测量数据与离线编程后处理软件交换,可进一步优化机器人离线路径。

2.4 工件变位系统

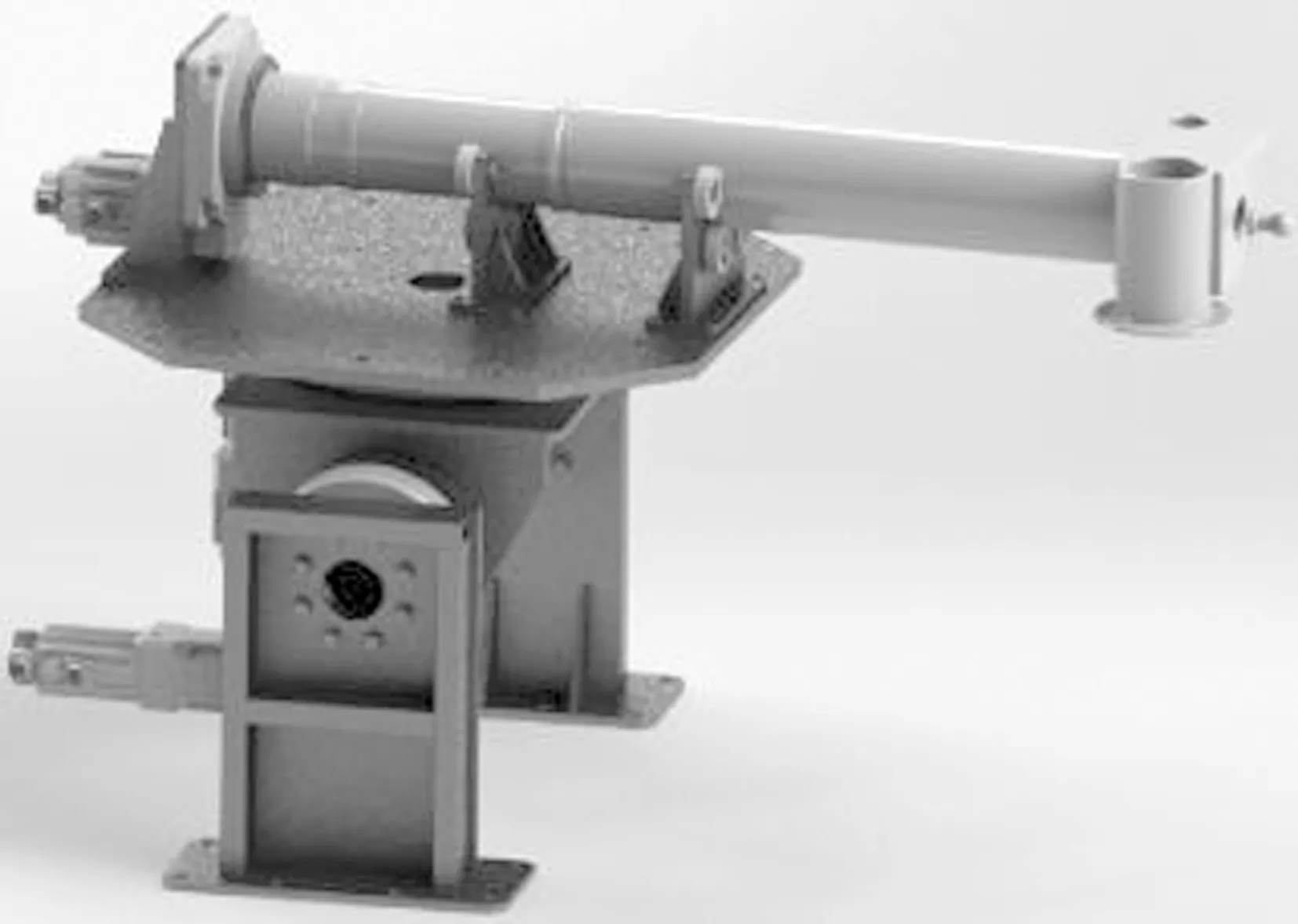

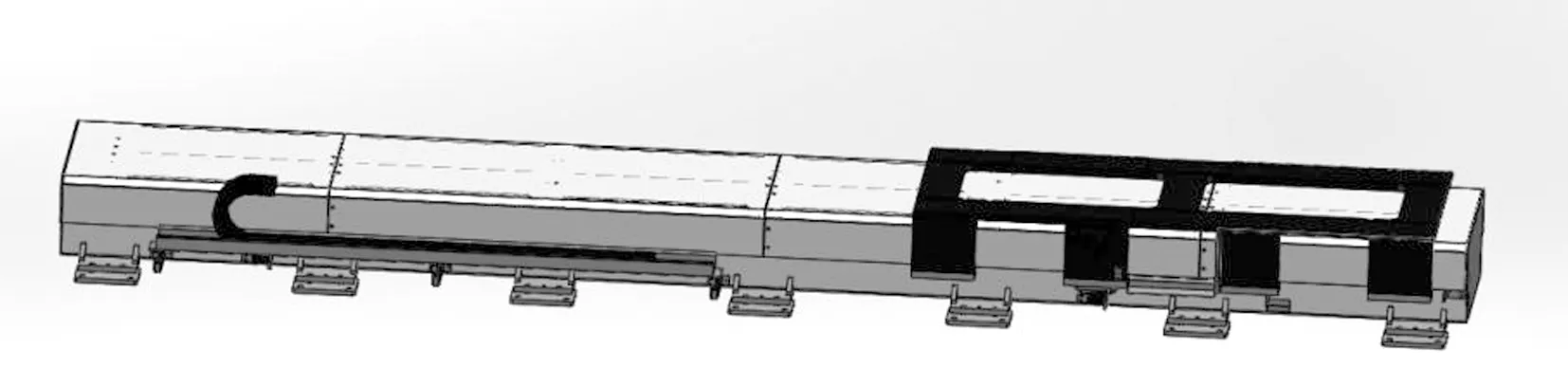

智能打磨单元的工件变位系统主要作用是夹持并输送工件,装夹方式为利用定位夹具的人工装夹。由于工件种类多,外径及高度尺寸变化大,需要根据工件外径尺寸配备多套定位夹具。转台依靠伺服电动机旋转、翻摆,并通过与机器人信号互通,实现联动,精确定位,拓展机器人可达范围。底部滑轨用于将转台送出防护间,以便工人上下料,底部滑轨为密封结构。变位机外置数字检测系统,可预防意外停车时对工件某一位置造成过打磨,从而避免工件报废现象的发生。变位机和滑轨示意图分别如图3和图4所示。

图3 变位机示意图

图4 滑轨示意图

2.5 恒力浮动打磨技术

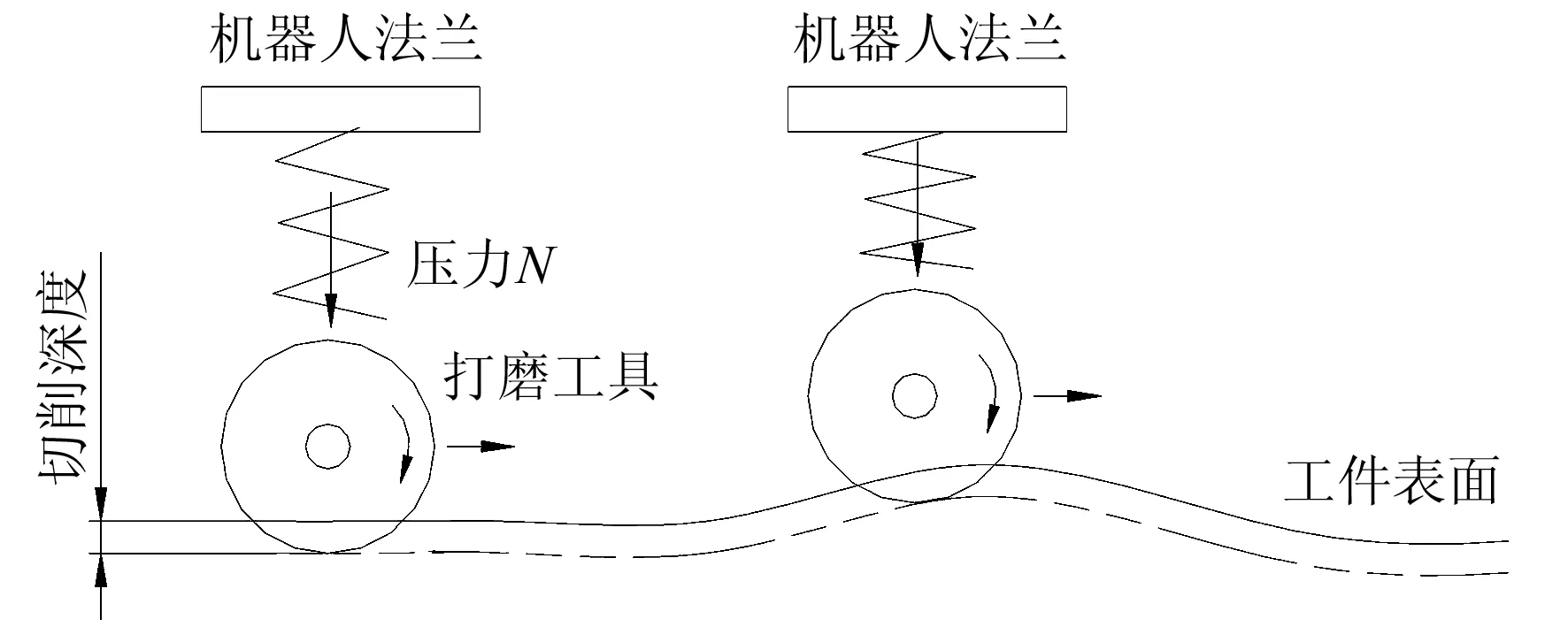

机器人为多轴串联结构,因此其刚度远低于传统的加工机床,当机器人与工件产生接触力时,就难以控制机器人的进给精度,恒力浮动打磨技术可保证工件准确的打磨量。其原理示意图如图5所示。

图5 恒力原理示意图

打磨工具与机器人之间安装有浮动及压力控制部件,该部件有2个作用:1)保证光饰工具可以在一定范围内浮动,即打磨工具与机器人法兰之间的距离能在一定范围内变化;2)保证打磨工具与机器人之间具有恒定的作用力N,即当机器人带动打磨工具压向工件时,产生的接触压力始终是恒定的。

2.6 打磨工具

为适应不同的打磨情况,智能打磨单元配备多种打磨工具。打磨工具上安装快换机构,机器人抓取不同工具时可实现快速更换。其中,电主轴带自动换刀功能,可根据不同打磨情况自动更换不同磨头。根据恒力浮动打磨原理,配有恒力浮动及限位装置的电主轴可控制接触压力保证准确的打磨量,即自动适应工件的型面变化,防止伤到工件本体。

2.7 快换装置

智能打磨单元的机器人工具快换装置(Robotic Tool Changer)用于机器人自动切换抓取不同的加工工具。工具快换装置(见图6)包括一个安装在机器人末端的主盘,以及若干个安装在加工工具上的副盘。主盘、副盘结合的同时可自动接通加工工具的电路及气路。主盘与副盘通过压缩空气进行连接,其特殊的机械结构保证即使气路意外断开,副盘仍不会脱落。

a) 快换装置

2.8 多工位刀库

智能打磨单元的加工工具库用于摆放加工工件需要用到的工具。防护箱采用密封结构,防止加工粉尘落在工具装配面影响抓取精度。工具库设计有自动升降门,机器人抓取工具或者更换主轴磨头时防护门打开,动作完毕后关闭。刀库设有8个刀位,其中3个为使用刀具刀位,3个为备用刀具刀位,2个为预留刀位。每个工具位置设置有传感器,用于判断机器人当前抓取的工具。

2.9 负压集尘系统

智能打磨单元的含尘气体在离心风机的离心力作用下进入除尘器匀流室,进入匀流室后由于气流断面突然扩大及气流分布板作用,气流中一部分粗大颗粒在动和惯性力作用下直接沉降到灰斗;粒度细、密度小的尘粒进入各滤尘室后,通过布朗扩散和筛滤等组合效应,使粉尘沉降在滤芯表面上,净化后的气体进入净气室由排风管经风机排出。设备的阻力随着滤袋表面粉尘层厚度的增加而增大。阻力达到某一设定值时进行清灰。此时集尘器控制电磁脉冲阀逐个开启,压缩空气以极短的时间通过诱导喷嘴涌入滤筒,使滤筒膨胀变形产生振动,并在逆向气流冲刷的作用下,附着在滤筒外表面上的粉尘被剥离落入灰斗中。

2.10 防护工作间

智能打磨单元的防护工作间由铝型材、钣金件、有机玻璃及其他附件组成。其整体密闭性好,设有进出料门、检修门等,局部可视化,便于观察零件加工状态。检修门设有安全联锁,以保证人员安全。

2.11 电控系统

智能打磨单元的控制系统主要包括电控柜、PLC、变频器等电气件及管线。通过PLC控制系统实现设备全自动运行、报警等。以PLC作为控制系统的核心,通过触摸显示屏可以观察当前批次加工工件型号、设备工作状态、报警信息等。所有的控制部分都通过PLC整体监控,并发出控制信号。在需要调节参数时,可在触摸显示屏上手动调整,满足不同工件的光饰工艺要求,且设备系统具备一键启动。设备的状态通过三色灯进行指示,黄色表示待机,绿色表示自动运行,红色表示设备故障。

3 智能打磨技术应用

智能打磨单元具备在线检测功能,能够对工件装夹误差、自身公差进行测量和补偿。工件通过滑轨自动上下料,采用机器人自动抓取换刀功能,实现零件的定点打磨、抛光及去毛刺功能。其主要优点:1)可提高零部件表面质量,如改善表面粗糙度、TP值,减少表面缺陷,改变表面纹理;2)提高零部件性能指标,如改善残余应力,提高显微硬度;3)实现全自动打磨抛光清理,完全解放了人工;4)超高柔性,高度灵活,大大提高了打磨效率,且能24 h连续不间歇高速工作,不受任何外界因素的干扰,打磨抛光稳定性好,产品一致性高,表面完整性好;5)离线编程适合多种产品的打磨抛光;6)系统集成、联动性好,能和其他设备之间通信,实现无缝链接,组成智能生产线,进一步提高能效,节约成本[8-10]。

目前,对智能打磨单元上线运行的10余项产品进行统计,整体效率提升50%。在智能打磨单元对图7所示某两项起落架结构件进行曲面、拐角打磨抛光,打磨后的尺寸几何特征良好,表面粗糙度为Ra(3.2~1.6) μm(拐角处表面粗糙度为Ra3.2 μm)。对图7b一批10件零件进行打磨加工时间统计:在机器人智能打磨单元,全自动打磨抛光所需时间由原来人工24 h缩短至9 h,相比批产打磨效率提升了62%。为进一步拓展智能打磨单元功能,已开始对民机、军机起落架结构件按族分类,编制典型打磨光整流程,开展智能打磨提质增效研究。

a) 转弯卡箍

4 结语

为改善人工打磨过程中强度大、粉尘噪声污染重的问题,开展了结构件智能打磨技术研究,建设了智能打磨单元。智能打磨单元由ABB六轴机器人、打磨工作台、多工位刀具库、扫描定位系统、负压集尘系统、防护罩以及电控系统等11个模块构成。文中详细介绍了起落架结构件智能打磨流程、数控编程、激光扫描测量、恒力浮动打磨等相关技术,打通了起落架结构件智能打磨的产品研制过程,实现了高效化、专业化生产。产线建设方案也为相关单位的智能打磨单元建设提供了一整套方法,便于借鉴和应用。