蒸汽发生器全尺寸汽水分离装置模型开发

2022-11-21曾春杰王明军田文喜秋穗正苏光辉

曾春杰,王明军,田文喜,秋穗正,苏光辉

(西安交通大学 核科学与技术学院,陕西 西安 710049)

现役压水堆核动力系统中广泛使用成熟可靠的U型管式自然循环蒸汽发生器(SG),其产生的湿饱和蒸汽需在其顶部安装旋叶式汽水分离器和波形板干燥器中进行干燥处理,之后送入二回路汽轮机。若蒸汽湿度过大,夹带液滴会对汽轮机叶片产生汽蚀,危害汽轮机运行安全。同时,高性能汽水分离装置提供的高品质(干度高、压力高)蒸汽对提高经济性至关重要。因此有必要对SG中汽水分离装置的气液分离机理、分离效率和阻力特性等开展研究。

针对SG中多个旋叶式汽水分离器和波形板干燥器,现有试验研究主要针对单一旋叶式分离器或波形板结构通道开展。如Liu等[1-2]在全尺寸旋叶式汽水分离器上开展蒸汽-水实验,研究汽水速度和压力对分离效率、压降损失和水分携带量影响。Brunazzi等[3]对3种不同类型旋叶分离器开展空气-水实验研究,研究滴液大小对分离效率影响。Ruiz等[4]为研究最优的干燥器选型,以压降损失和分离效率为性能评判标准对多种商业干燥器开展试验,认为网型干燥器在压降损失和分离效率方面均优于其他类型。受限于成本,试验研究大多针对单个分离器开展,实际SG中包含多个旋叶式汽水分离器和波形板干燥器,不同流量分配带来干燥器负荷不均,可能导致蒸汽参数品质下降,影响核动力系统经济性,严重时引发安全事故。

汽水分离装置数值模拟研究以欧拉-拉格朗日和欧拉-欧拉方法为主。Zhao等[5]和Deng等[6]均基于欧拉-拉格朗日方法对旋叶式汽水分离器中汽水分离过程开展研究,获得不同工况下分离效率和压降等分离性能参数;Zamora等[7]和Wang等[8]基于欧拉-拉格朗日方法对波纹板干燥器分离性能进行研究,获得不同大小液滴、不同速度下分离效率和压降损失参数。Liu等[9]利用欧拉-欧拉方法对旋叶式汽水分离器中两相流动开展数值研究。史志龙等[10]利用多孔介质模型对SG波形板干燥器进行三维流场的数值模拟计算,主要研究其流场情况并未对分离效应进行考虑。Fang等[11-12]基于欧拉-拉格朗日方法建立汽水分离装置的全尺寸三维数值模型,探讨影响分离器组件中分离性能差异以及影响系统分离性能的因素。

本研究旨在利用多孔介质模型并基于ANSYS Fluent平台开发具有更高计算效率汽水分离装置模型,实现对汽水分离效率、压降以及干燥器负荷不均匀性研究,并植入团队开发的自主化蒸汽发生器三维热工水力分析程序STAF系列[13-14]。

1 汽水分离装置结构及网格

图1示出了典型SG汽水分离装置[15]组成,主要包括多个旋叶式汽水分离器组成的一级分离系统、多个波形板干燥器组成的二级分离系统及一二级之间重力分离段。SG二次侧产生的湿蒸汽向上流动,先经过一级旋叶式汽水分离器进行一级分离,然后在重力分离段分离残留大液滴,剩余湿蒸汽进入波形板干燥器组件进行二级分离。

图1 SG汽水分离装置Fig.1 Separation system of SG

考虑到旋叶式汽水分离器和波形板干燥器中复杂汽水两相分离过程,如考虑精细化建模,计算资源消耗巨大,不适用于工程研究计算。因此,本研究中将汽水分离器简化为筒体,汽水分离模型(包括波形板干燥器)采用经验关系式在UDF中二次开发,旋叶部分产生的压降同样由经验公式计算得出。波形板干燥器中波纹通道压降损失与流速呈二次函数关系,采用多孔介质模型中的动量源项模拟。简化和忽略汽水分离装置中对流场计算影响不大的结构,包括重力分离段中的疏水管、顶盖文丘里管限流器等。上述提到的汽水分离装置模型如图2所示(研究对象为AP1000 SG)。

图2 汽水分离装置几何模型示意图Fig.2 Diagram of geometric model of separation system

图3为汽水分离装置整体网格划分情况,合理分割几何,减少不必要的几何拓扑关系以便生成六面体网格,并利用interface接合不同复杂区域网格,减少网格扭曲,提高网格质量。

图3 汽水分离装置网格划分Fig.3 Mesh of separation system

经网格无关性验证最终确定如图3所示网格,最终网格量24万。

其中33个汽水分离器入口参数(气液速度、空泡份额等),本研究采用STAF[13]程序出口计算值,并一一对应,其速度分布如图4所示(右侧为SG热侧)。

图4 汽水分离装置入口速度分布Fig.4 Inlet velocity distribution of separation system

2 数值模型

2.1 控制方程

本研究假设汽水分离装置内已处于热平衡状态,因此不考虑能量方程,连续性方程和动量方程分别为:

(1)

(2)

式中:β为孔隙率;ρm为混合物密度,kg·m-3;vm为混合相速度,m·s-1;μm,eff为混合相有效黏度,Pa·s;αg为汽相体积份额;ρg为蒸汽密度,kg·m-3;ρl为液滴密度,kg·m-3;vgm为汽相相对于混合物质量加权平均速度的相对速度,m·s-1;Sv为动量源项,N·m-3。

2.2 汽水分离模型

1) 旋叶式汽水分离器

旋叶式汽水分离器主要靠旋叶迫使向上运动的蒸汽获得切向速度,转变为向上螺旋运动,由于湿蒸汽中夹带液滴与饱和蒸汽之间存在较大惯性力差,液滴在分离器上升过程中与筒壁充分撞击而被分离器分离。汽水分离效率模型采用Liu等[1]基于实验研究推导的分离效率计算式。该模型假设:忽略汽相和液滴轴向滑移速度;忽略流体域液膜;液滴抵达筒壁即认为完成分离。

Liu等[1]汽水分离模型认为,液滴在旋叶式汽水分离筒内径向上受力平衡,液滴在分离筒中上升经过旋叶区,变为螺旋运动,在径向上由液滴在蒸汽流场中所受拖曳力Fd提供液滴维持螺旋运动的离心力Fc,其受力如图5所示。

图5 液滴受力情况示意图Fig.5 Diagram of forces acting on droplet

离心力Fc由下式计算:

(3)

式中:uθ为切向速度,m/s;dp为液滴直径,m。

拖曳力Fd表达式为:

(4)

(5)

结合式(3)、(4),由力平衡可得出径向速度ur为:

(6)

(7)

液滴通过分离器平均停留时间等于蒸汽流通时间(忽略滑移速度),设蒸汽流量为Qg,则可定义液滴分离时间tsep为:

(8)

图6为液滴运动路径,可知,对于一给定液滴能否被分离,取决于其能否在离开分离器前抵达分离筒壁面(抵达壁面认为被分离),则运动路径2为一临界路径,由此关系可推导出液滴分离临界直径dp,cr:

(9)

图6 液滴分离路径示意图Fig.6 Diagram of droplet separation trajectory

根据Liu等[1]的假设,平均直径dp,m可表示为:

(10)

式中,jg为蒸汽表观速度,m/s。

因为液滴分离效率随dp,m增加而增加,随dp,cr增加而减少,则液滴分离效率可表示为:

(11)

最终,基于试验数据修正拟合可得出旋叶式分离器分离效率计算式为:

(12)

采用该模型对不同工况下汽水分离器汽水分离效率进行计算,其计算结果与Liu等[1]试验数据误差在±8%左右,如图7所示。

图7 施叶式汽水分离器分离效率模型验证Fig.7 Separation efficiency model validationof swirl vane separator

2) 波形板干燥器

波形板干燥器汽水分离效率ηd与液滴惯性参数和波纹板类型(交错式、平行式、单一式带钩等)相关。考虑液滴惯性参数,引入无量纲参数——Stokes数,其同时考虑液滴速度与液滴大小,用于表征颗粒惯性作用和扩散作用比值,值越小,颗粒惯性越小,越易跟随流体运动,即越不易被分离,其表达式为:

(13)

式中,s为波形板特征尺寸(波形板间距),m。

Wang等[8]在Zamora等[7]给出的波形板干燥器分离效率模型基础上,经过试验数据验证推导出更适用于核电站蒸汽发生器波形板干燥器分离效率ηdryer计算公式:

(14)

式中,β和γ为不同波形板几何参数,可用实验研究或精细化CFD模拟研究获得。本研究对象SG采用STPV类型波形板,β=-33.582,γ=0.986。在所建立波形板干燥器模型中,开展不同Stokes数工况下分离效率计算,其结果与Wang等[8]理论式结果对比如图8所示,结果验证了本研究采用模型的准确性和可靠性。

图8 波形板干燥器分离效率模型验证Fig.8 Separation efficiency model validationof corrugated plate dryer

2.3 阻力模型

1) 旋叶式汽水分离器阻力

旋叶式汽水分离器压降损失Δpswirl主要集中于旋叶部分,其压降损失随湿蒸汽流速和压力增加而增加,可通过定义损失系数K,并结合下式计算[1]:

(15)

式中:G为蒸汽和水总质量流密度,kg·m-2·s-1;β为蒸汽相空泡份额,分别可表示为:

G=ρgjg+ρljl

(16)

(17)

在给定工作压力下,K随jg和jl增加而略有下降,Liu等[1]根据在不同流量和压力条件下获得的实验数据得出K计算式为:

(18)

压降损失Δpswirl计算式与试验数据最大误差在±20%左右[8]。

2) 波形板干燥器阻力

现有关于波形板压降损失实验研究和数值模拟研究结果均表明,各型波形板干燥器压降损失与气液流速之间呈二次函数关系,因此压降计算可利用多孔介质模型中附加动量源项实现。

多孔介质模型中附加动量源项Si表达式为:

(19)

等式右边第1项和第2项分别为黏性阻力项和惯性阻力项:

(20)

(21)

由多孔介质模型中附加动量源项表达式可知,忽略黏性阻力项可较好模拟波形板干燥器中压降与速度二次函数关系,其关键在于惯性阻力项系数C2的确定。该系数可通过开展阻力特性实验或进行精细化CFD模拟研究获取,本研究采用核电站提供的参数进行确定。

3 结果与讨论

图9示出了汽水分离装置内部迹线图,湿蒸汽从底部33个分离筒进入(图中为选取的对称截面,仅1个旋叶式分离器可视),在重力分离段汇总后流入8个波形板干燥器,在斜密封板引导下,流动方向从竖直变为水平,最后经顶盖流出。这个过程中涉及每个分离器和干燥器流量分配,各分离单元分离效率及负荷存在差异,因此有必要开展全尺寸SG汽水分离装置数值模拟,探究不同位置处分离效率差异特性。

图9 SG对称截面迹线图Fig.9 Pathlines in symmetrical section

图10示出了33个旋叶式汽水分离器分离效率分布(左侧为SG冷侧,右侧为SG热侧),发现分离效率较低分离器主要分布在SG冷侧外围,这是由于SG热侧湿蒸汽有更大平均流速(图4入口速度分布),液滴具有更大离心力,更易被旋叶从蒸汽流中分离出来,因此,在热侧分离器普遍具有更高分离效率。

图10 旋叶式汽水分离器分离效率分布Fig.10 Separation efficiency distribution of swirl vane separator

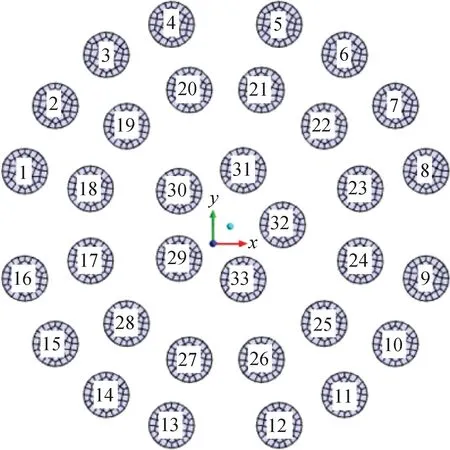

图11 旋叶式汽水分离器编号Fig.11 Number of swirl vane separator

将33个旋叶式汽水分离器自外环顺时针开始编号(图11),图12展示了每个分离器分离效率和相应液滴分离量。33个分离器分离效率范围为81.611%~99.999%,分布在SG热侧及中部的分离器均处于接近100%分离效果;单个分离器最大液滴分离量达146.308 kg/s,发生在6号分离器。结果表明:整体分离效率高低与其单位时间分离量大小并非一一对应,如第17~33号分离器,其分离效率均达99.999%,但并非每个分离器分离量均能达最大,主要由于湿蒸汽流速在达到临界速度后,所有液滴有足够大离心力,经过旋叶后被全部甩到分离器筒壁,此时分离量差异取决于每个分离器内流量差异。

图12 旋叶式汽水分离器分离效率及分离量Fig.12 Separation efficiency and separated massof swirl vane separator

图13 波形板干燥器分离效率分布Fig.13 Separation efficiency distribution of corrugated plate dryer

图13为SG中波形板干燥器(简化为8个)汽水分离效率分布,结果表明,在SG热侧位置处干燥器具有更高分离效率。同样是由于SG热侧湿蒸汽具备更大流速,在热侧更大动量的液滴更易被截留下来。图14示出了每个干燥器分离效率与对应液滴分离量柱状图(将干燥器从热侧以1开始编号),波形板干燥器分离效率范围为74.172%~95.992%。进入波形板干燥器前,大部分液滴已被分离,因此干燥器中液滴分离量普遍较低,其最大分离量仅1.129 kg/s。另一方面,干燥器分离效率高低与分离量高低并不对应,这与干燥器液滴负荷情况相关,可用单位面积液滴负荷不均匀系数Cd评估,其定义为:

(22)

(23)

图14 波形板干燥器分离效率及分离量Fig.14 Separation efficiency and separated massof corrugated plate dryer

图15示出了SG中不同干燥器入口处单位面积负荷不均匀系数大小,其最大负荷不均匀性发生在5号干燥器,为1.129,导致图14中5号分离器有最大分离量(分离效率并不是最大),其余干燥器分离量大小与分离效率差异与之类似。在负荷不均匀性图上还可看出,在SG冷侧位置均负荷不均匀性均超过1,热侧与之相反,因此实际SG分离性能分析中需更关注冷侧干燥器,较大负荷可能会导致液滴分离不彻底或液膜吹破,导致液滴进入二次侧汽轮机中,危害其安全运行。

图15 干燥器单位面积负荷不均匀性Fig.15 Uneven unit-area loading of dryer

最终,入口干度为27.8%的湿蒸汽,经过两级汽水分离装置分离后,蒸汽干度达到99.895%,符合欧美要求蒸汽湿度小于0.25%的标准。

4 总结

本文总结了现有汽水分离装置研究不足以及局限性,基于已有针对汽水分离装置中两级分离装置开发的汽水分离数学模型,结合多孔介质模型基于ANSYS Fluent平台开发SG全尺寸汽水分离装置快速预测模型。程序可实现对SG中多个旋叶式汽水分离器和波形板干燥器分离效率分布计算以及对干燥器负荷不均匀性研究。研究发现,进入SG热侧汽水分离装置的液滴流速较大,其更易被分离,热侧汽水分离装置具有更高汽水分离效率,同时也导致冷侧位置干燥器具有更大液滴负荷不均匀性。因此,在针对SG汽水分离效果分析以及汽水分离装置设计中,需额外关注位于冷侧位置分离器和干燥器,以防液滴被夹带进入汽轮机中危害其安全运行。

现已将开发的汽水分离装置模型植入西安交通大学NuTHeL团队自主开发的SG计算程序STAF中,实现了对U型管自然循环蒸汽发生器全流域三维热工水力数值模拟。