螺旋管内热质传输行为与全工况预测模型研究

2022-11-21刘茂龙丛腾龙刘利民徐子伊顾汉洋

肖 瑶,刘茂龙,陈 硕,丛腾龙,刘利民,刘 莉,张 伟,徐子伊,沈 聪,张 琦,顾汉洋

(上海交通大学 机械与动力工程学院,上海 200240)

蒸汽发生器是反应堆系统关键传热枢纽,对反应堆安全和运行性能有着直接影响。螺旋管式直流蒸汽发生器(HCSG)具有结构紧凑、传热高效、可靠性强的优点[1]。其管侧给水在螺旋管束内被壳侧高温流体直接加热为过热蒸汽,无需汽水分离。螺旋管束单位体积传热面积高,传热受二次流强化,且管束热应力低,鲁棒性强,易于制造。基于以上优点,HCSG在各类先进小型堆中获得了广泛应用[2-4]。

HCSG管侧过冷水受热变为过热蒸汽,会经历全部传热区域,准确预测其流动传热特性是开展蒸汽发生器精细化热工设计的关键基础[5]。相较直管,螺旋管内流动传热受螺旋几何、离心力及二次流影响,流动传热行为演化机制复杂,存在气液两相流动分离[6]、相非对称分布[7]、周向非均匀传热[8]、部分干涸[9]等现象,使得其传热、阻力特性准确预测十分困难[10-11]。当前,相关学者已针对螺旋管内流动传热特性开展了大量研究,并提出了一系列经验关系式[12-13]。然而,受基础实验数据精度及几何、热工参数覆盖范围限制,现有模型预测范围覆盖不足,且外推能力有限,限制了高性能HCSG的进一步发展[14]。

为此,本文针对螺旋管内热质传输行为开展系统性实验和理论研究[8-9,15-20],建立几何尺寸和热工参数范围最广泛的螺旋管传热、阻力基础热工实验数据库,明确周向非均匀传热与沿程传热机制转变规律。基于机理分析,构建高精度全工况的预测模型库,提出三区干涸点、基于干度梯度的干涸后传热、宽范围两相摩擦倍增因子等模型,实现全传热区域高精度预测,可满足先进反应堆HCSG设计需求,为其精细化热工设计奠定理论基础。

1 实验装置与实验方法

全部实验均在上海交通大学高温高压水开式实验回路上开展[9]。回路设计压力为35 MPa,设计温度为550 ℃,设计流量为10 t/h。实验装置流程图如图1所示,去离子水被柱塞泵驱动流入回路,经流量计计量后流入实验支路,经回热器、双预热器升温后进入实验段。柱塞泵后装有蓄能器,以消除流量脉动。实验段出口热流体经回热器冷却后在混合器中与旁通支路来流混合,再经热交换器冷却后流回水箱。预热器为交流加热,最高加热功率分别为600 kW、200 kW。为提升实验数据质量,实验段为直流加热,最高加热功率为900 kW。需注意的是,预热器2电功率及热效率经过严格标定,如此即可在实验段入口为两相时,基于预热器2入口流体参数计算实验段入口焓值。

图1 实验装置流程图Fig.1 Schematic diagram of experimental setup

实验段为单螺旋管,其结构如图2所示。每套实验段均由入口段组件、加热段组件、出口段组件等主要部件组成。本研究共完成不同几何螺旋管实验段27个(图2b),螺旋直径、管径、升角等几何参数依据典型HCSG螺旋管几何结构确定,参数范围详见2.1节。实验中,实验段流量由文丘里流量计测量。入口压力由压力变送器测量,同时实验段沿程设置有数个压力测点以获得沿程压降。实验段进出口温度由N型热电偶测量。实验段沿程等距分布有测温截面,每一截面布置4~8个热电偶(图2c),以捕获外壁温周向非均匀分布。实验中实验段均进行严格保温,以确保高热效率。

a——实验本体结构;b——典型实验本体实物图;c——热电偶布置方式图2 实验本体与温度测点示意图Fig.2 Schematic diagram of test section and temperature measuring point

考虑螺旋管传热周向壁温强非均匀性与周向导热,数据处理中螺旋管内壁温基于二维导热方程进行计算,并考虑了管壁热导率随温度的变化[9]。当地压力基于入口压力及沿程压降,考虑加速、重力压降影响插值获得。当地焓值基于入口焓值,考虑加热功率、热效率插值获得。如此,即可基于热流密度、当地流体温度、内壁温及热效率获得传热系数。表1列出实验中主要测量和导出参数的不确定度。

2 螺旋管基础热工实验数据库与典型热质传输行为

2.1 螺旋管基础热工实验数据库

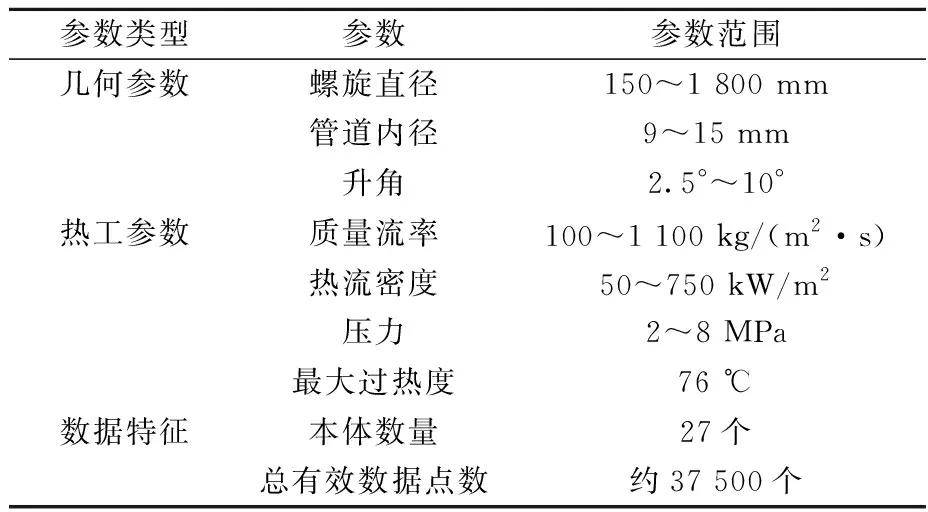

上海交通大学反应堆热工水力实验室系统开展了螺旋管流动传热实验研究,建立了几何和热工参数范围最广的蒸汽发生器螺旋管管内传热与阻力基础热工实验数据库,参数范围列于表2。数据库参数覆盖范围满足典型先进小型反应堆HCSG设计需求,如一体化多功能堆[21]、浮动核电站[22]、小型铅铋快堆[23-24]等。

表1 实验主要参数的不确定度Table 1 Uncertainty of primary parameter

表2 螺旋管基础热工实验数据库参数范围Table 2 Parameter range of basic thermal experiment database for helical coil

2.2 周向非均匀传热行为

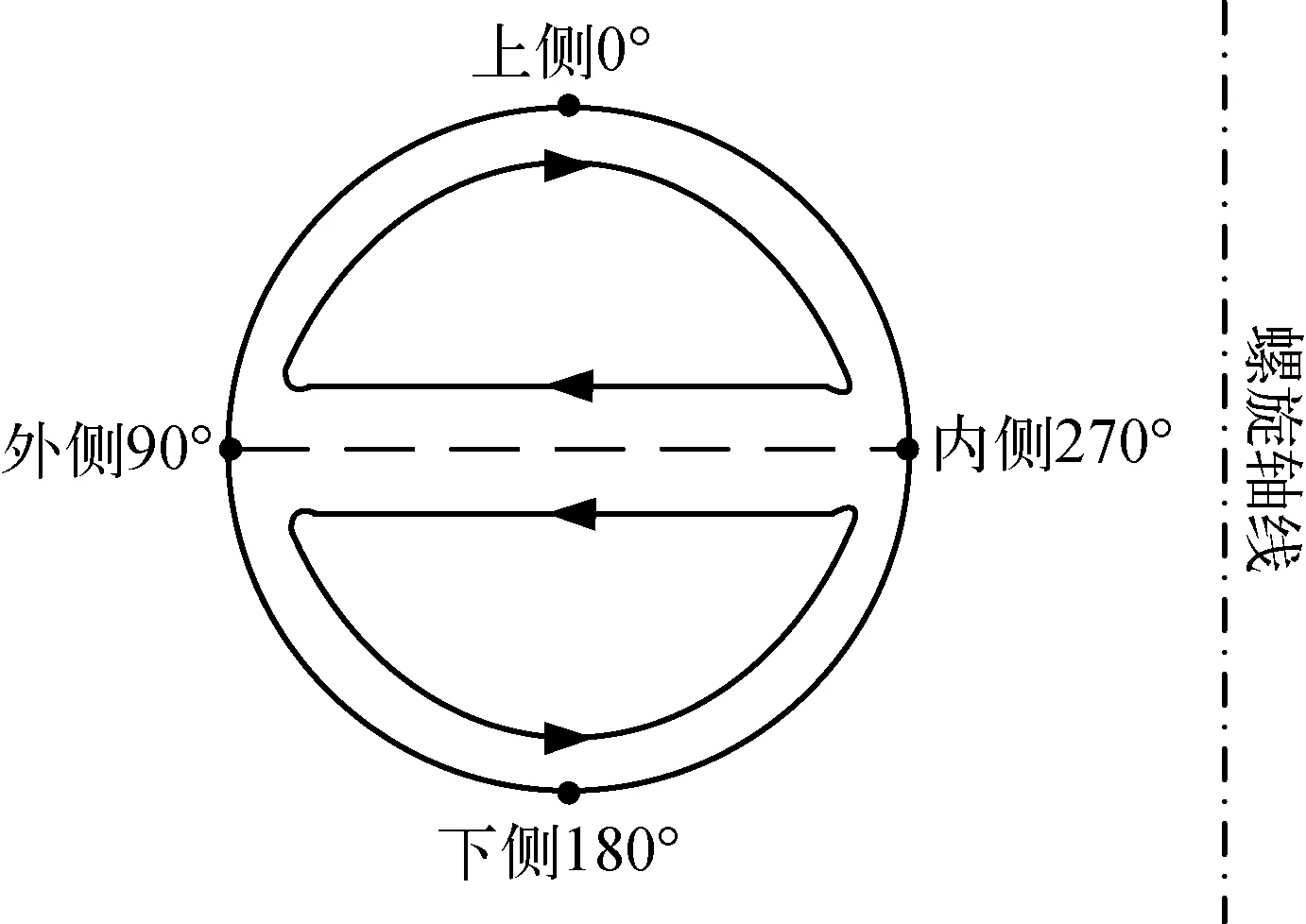

基于基础热工实验数据库,图3示出典型饱和沸腾与干涸后传热区域周向内壁温沿程变化规律[17]。图3中:Tf为主流温度,℃;Tave为平均壁面温度,℃;Tw为局部壁面温度,℃;x为热力学干度;θ为周向角,(°);d为螺旋管内径,mm;D为螺旋直径,mm;p为压力,MPa;G为质量流率,kg/(m2·s);q为热流密度,kW/m2。由图3a可见,因沿程压降影响,流体压力随平衡态干度降低,饱和温度亦随之降低。跨过干度为1.0后,主流温度开始迅速回升。同时,沿程周向壁温分布存在显著非均匀性,内侧270°温度最高,外侧90°温度最低。因饱和沸腾区传热系数较高,壁温周向非均匀程度显著弱于干涸后区域(图3b)。壁温周向非均匀是由二次流导致的。图4示出螺旋管内二次流形状,为典型迪恩涡结构。流体流向外侧壁面时受主流冷却,温度较低,使得外侧壁温降低。外侧流体沿壁面流向内侧时受壁面加热,使得内侧壁温上升。

a——典型工况周向内壁温沿程分布[17];b——传热区域对壁温周向非均性影响图3 螺旋管内壁温周向非均匀分布Fig.3 Circumferential uneven distribution of inner wall temperature of helical coil

二次流与周向非均匀传热也会导致部分干涸现象,即不同方向干涸发生位置不同[17]。图5给出一个典型工况下,周向传热系数(HTC)分布沿程变化过程。某一方向上,传热系数最高点即该方向干涸点。在该工况中,干涸点前因液膜不断减薄,热阻减小,通过液膜的强制对流传热系数不断增大。发生干涸后,传热机制发生转变,传热系数迅速降低。因二次流影响,图5中上侧、内侧首先干涸(A点、B点),外侧最后干涸(D点),AD点间区域即部分干涸区。

图4 螺旋管内二次流示意图Fig.4 Schematic diagram of the secondary flow in helical coil

图5 典型工况下螺旋管内部分干涸现象[9]Fig.5 Partial dry-out phenomenon in helical coil under typical condition[9]

2.3 全区域传热特性

实际工程实践中更关注螺旋管周向平均传热系数。图6给出一个典型工况下,螺旋管内从单相液到单相气全传热区域平均内壁温与传热系数沿程变化过程。由图6a可见,在负干度区,平衡态主流温度随干度上升而上升。在饱和沸腾区,流体当地压力因两相摩擦压降和重力压降影响不断降低,所对应的流体饱和温度亦随当地压力降低而缓慢下降,在干度为1.0位置开始回升。壁面温度变化与主流温度变化基本同步。在单相液区,传热系数变化缓慢(图6b),壁面温度随主流温度上升而上升。发生过冷沸腾后,传热系数迅速上升,壁面温度上升速率减缓[19]。在饱和沸腾区,传热系数随液膜厚度变薄不断升高,壁面温度降低,直至发生干涸。干涸后壁面失去液膜润湿,进入弥散流传热区,传热系数开始下降,壁面温度上升。但需注意的是,在直管中发生干涸后壁面温度会剧烈飞升[25],但在螺旋管内汽芯中夹带的大量液滴因离心力作用不断撞击壁面,使得换热系数并不发生突降,而是随流体内液滴量的减少而逐渐降低[9]。待管内液滴完全蒸干后,进入过热蒸汽区,传热系数变化变缓,壁面温度随主流温度同步上升。

图6 典型工况下不同传热区换热系数与壁面温度的变化Fig.6 Variation of heat transfer coefficient and inner wall temperature in different heat transfer regimes under typical condition

可见,螺旋管内传热机制转变过程复杂,会经历5个不同传热区域,特别是干涸后传热行为与直管有显著区别。对螺旋管内传热特性进行准确描述需5个传热模型及2个分界点模型进行协同计算。另需指出的是,本研究中,过冷沸腾起始点与干涸点的判定均基于平均传热系数变化趋势确定。负干度区传热系数上升速率变大的点即过冷沸腾起始点[19],饱和沸腾区传热系数开始减小的点即干涸点[9]。

3 螺旋管内热质传输理论模型研究

3.1 螺旋管流动传热预测模型库

基于螺旋管基础热工实验数据库与机理分析,构建了高精度全工况螺旋管流动传热预测模型库,实现了螺旋管内单相液、过冷沸腾、饱和沸腾、干涸后传热、过热蒸汽全传热区域及过冷沸腾起始点、干涸点高精度预测[8-9,15-20]。图7给出一个典型工况下模型库预测结果,可见模型库可准确预测传热系数与传热机制转变点。

图7 典型工况下全工况传热模型预测结果Fig.7 Prediction result of heat transfer library under typical condition

特别的,在螺旋管流动传热中,过冷沸腾起始点与干涸点分别决定了单相液与过冷沸腾、饱和沸腾与干涸后传热的转变线,其准确预测对蒸汽发生器设计与系统安全分析计算精度提高极为关键。螺旋管内干涸后传热及两相阻力特性则与直管有显著区别,其亦是流动传热特性研究的重点。因此,以下将对本模型库中干涸点、饱和沸腾与干涸后传热这3个关键模型进行详细说明。本文若无特殊说明,模型适用几何与热工参数范围与表2数据范围相符。

3.2 干涸点模型

考虑螺旋管内环状流液膜厚度和周向壁面温度非均匀分布主要受重力、离心力和二次流共同影响,将其干涸现象依据主导作用机制分为3个区域,即重力主导区、二次流主导区及离心力主导区[15]。在重力主导区,通常螺旋管内质量流量较低,使得离心力和二次流的强度较低,重力对液膜分布的影响呈主导作用,因此螺旋管内流型与水平直管相近,上侧液膜首先蒸干。在二次流主导区,离心力和重力的强度相近,二次流导致的液膜分布特性掩盖了重力和离心力的影响,使得液膜分布接近于两个对称的涡流,液膜主要分布于螺旋管内侧及外侧,上下侧液膜首先蒸干。在离心力主导区,二次流和重力的强度远低于离心力,内侧首先发生干涸。

基于数据分析,给出了3类区域的分区判定图(图8a),其中x轴为离心力和重力的比值,y轴为浮升力和黏性力的比值。进一步针对各区域提出了干涸点临界干度预测模型[15]。

a——干涸起始点类型分区判别图;b——干涸点预测结果验证图8 螺旋管干涸点预测模型与实验数据对比[15]Fig.8 Comparison of prediction and measured data of dry-out point for helical coil[15]

1) 重力主导区

(1)

2) 二次流主导区

(2)

3) 离心力主导区

(3)

式中:xDO为干涸点临界干度;g为重力加速度,m/s2;Bo为沸腾数;μg为气相动力黏度,Pa·s;kl为液相导热系数,W/(m·K);Tsat为当前压力下饱和温度,℃;ρl、ρg分别为液相和气相密度,kg/m3。

模型适用几何与热工参数范围详见文献[15]。图8b给出本模型干涸点临界干度预测值(xDO,pred)与实验值(xDO,exp)对比,大部分预测相对误差在20%以内,平均相对偏差为0.2%,相对标准偏差为9.01%,显著高于现有模型。

3.3 干涸后传热模型

在螺旋管内,液膜发生干涸后,汽芯中仍夹带有大量液滴,并因离心力作用不断撞击壁面,使换热系数并不发生突降,而是随液滴减少而逐渐降低[9]。图9a给出现有直管关系式预测结果与实验数据对比,可见传统直管模型完全不适用螺旋管。本研究考虑螺旋管内干涸后传热系数随弥散液滴减少不断降低的过程,以Groeneveld模型为基础,引入无量纲干度梯度修正因子,实现了传热系数随干度下降过程的准确描述。模型具体形式[9]如式(4)、(5)所示,模型适用几何与热工参数范围详见文献[9]。

(4)

(5)

式中:Nug为气相努赛尔数;Rego为全气相雷诺数;Prg为气相普朗特数;Xtt为Martinelli参数。

式(5)中第2项为无量纲干度梯度,表征了单位长度流体干度上升程度。因低干度区传热系数与压力负相关性,Pr为负指数。图9b给出本模型预测值与实验数据对比,91%的数据预测相对误差在20%以内,平均相对偏差为2.7%,相对标准偏差为16.6%,预测精度显著提升。

a——传统干涸后传热模型预测结果;b——本模型预测结果与实验数据对比图9 干涸后传热模型预测结果比较[9]Fig.9 Comparison of prediction and measured data for the post-dry out heat transfer coefficient[9]

3.4 两相阻力模型

准确预测螺旋管内两相流动阻力特性对HCSG设计与流动不稳定性抑制极为关键。首先基于螺旋管基础热工实验数据库提出了高精度螺旋管单相摩擦因子计算模型。以此为基础,分析了几何和热工参数对两相摩擦倍增因子的影响,发现倍增因子对水力直径、螺旋直径(图10a)、流率均不敏感。进而建立了基于干度多项式的宽范围两相摩擦压降模型,实现了两相流动阻力的准确预测[18]。模型具体形式如式(6)~(8)所示,模型适用几何与热工参数范围详见文献[18]。

(6)

(7)

(8)

图10b给出Leskinen等基于第三方数据对现有模型的评价结果,本模型预测精度有显著提高,特别是高含气率区域,说明该模型具有良好的适用性和预测精度[5]。

4 结论

本研究针对螺旋管内热质传输行为开展了系统性实验和理论研究,建立了几何尺寸和热工参数范围最广泛的螺旋管传热、阻力基础热工实验数据库,明确了周向非均匀传热与沿程传热机制转变规律。所建立的基础热工实验数据库含螺旋管本体数量27个,螺旋直径为150~1 800 mm,水力直径为9~15 mm,升角为2.5°~10°,压力为2~8 MPa,流量为100~1 100 kg/m2s,热流密度为50~750 kW/m2,最高出口过热度为76 ℃,累计有效数据点为37 500个。

基于螺旋管基础热工实验数据库与机理分析,构建了高精度全工况螺旋管流动传热预测模型库,提出了三区干涸点、基于干度梯度的干涸后传热、宽范围两相摩擦倍增因子等模型,实现了单相液、过冷沸腾、饱和沸腾、干涸后传热、过热蒸汽全区域及传热机制转变点高精度预测,可满足先进反应堆螺旋管式蒸汽发生器设计需求。