核动力蒸汽发生器三维热工水力分析程序STAF的发展与应用

2022-11-21田文喜王明军曾春杰秋穗正苏光辉

田文喜,王明军,曾春杰,秋穗正,苏光辉

(西安交通大学 核科学与技术学院,陕西 西安 710049)

核动力系统蒸汽发生器(SG)作为一、二回路能量转换中心,对核动力系统的安全性和经济性有着重要影响。国内外针对SG三维热工水力数值模拟开展了广泛研究,开发了系列SG三维热工水力分析程序,如ATHOS3[1]、TWOPORFLOW[2-3]、PORTHOS[4]、ATHLET[5-6]、GENEPI[7-8]、THERMIT[9-11]、THEDA[12-14]、THIRST[15]、CALIPSOS[16-17]、CUPID-SG[18-20]、FIT-Ⅲ[21]、STAF[22-24]和STAF-CT[25]等,部分已用于核动力系统SG设计阶段的热工水力计算及校核。西安交通大学核反应堆热工水力团队(NuTHeL)对标EPRI开发的ATHOS程序,并针对其存在算法和模型不完善等问题,开发了更加完善的自主化SG三维热工水力分析工具STAF1.0程序,通过与国际标准题和ATHOS进行对比,证实了STAF1.0程序的准确性和可靠性。在STAF1.0程序开发基础上,为解决一次侧管束区横截面的参数空间分布特性对二次侧换热影响及多种瞬态条件下的蒸汽发生器性能评估,团队开发了STAF-CT程序,将一次侧基于多孔介质模型进行三维处理,并通过开发的一、二次侧能量传递耦合模块实现了两侧全三维耦合换热。结果表明,一次侧三维流场非均匀性对二次侧的热工参数分布具有重要影响。另一方面,无论是STAF1.0还是STAF-CT程序,两者均基于ANSYS FLUENT商用CFD软件平台二次开发,为解决所有代码自主化问题,团队基于开源计算流体力学软件OpenFOAM进一步开发了STAF3.0版本,在实现STAF-CT全部计算功能的前提下,开发实现了大规模并行计算功能,大幅提升了原串行程序的计算效率,同时避免了国外商用软件平台二次开发的限制问题。

本文重点介绍西安交通大学核反应堆热工水力团队十余年来从STAF1.0到STAF-CT再到STAF3.0的程序开发历程和核心数学物理模型,并对STAF系列各种计算功能模块及典型应用情况进行简要概述。

1 STAF1.0程序开发

STAF1.0程序是基于多孔介质方法和四方程漂移流模型开发的初始STAF版本,其对标EPRI开发的ATHOS程序,团队旨在开发出一款国产化SG三维热工水力分析程序替代ATHOS程序。

1.1 数学物理模型

典型核动力系统SG内有数千上万根U型传热管,开展SG全尺寸精细化三维CFD数值模拟受到计算资源和能力的限制目前还无法实现。考虑到SG内传热管束布置具有规律性,因此采用各向异性多孔介质模型对管束区进行简化,可大幅减少网格数量。

1.1.1二次侧三维两相流场 SG二次侧流场采用基于多孔介质的四方程漂移流模型进行描述,控制方程如下。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

空泡输运方程:

(4)

式中:β为孔隙率;ρm为混合物密度,kg·m-3;vm为混合物速度,m·s-1;p为压力,Pa;μm,eff为混合物有效黏度,Pa·s;g为重力加速度,m·s-2;αg为汽相体积份额;ρg为汽相密度,kg·m-3;αl为液相体积份额;ρl为液相密度,kg·m-3;vgm为汽相相对于混合物质量加权平均速度的相对速度,m·s-1;Sv为动量源项,N·m-3;Hg为汽相焓,J·kg-1;Hl为液相焓,J·kg-1;vg为汽相速度,m·s-1;vl为液相速度,m·s-1;km为混合物导热系数,W·m-1·K-1;SE为能量源项,W·m-3;Sg为汽相质量源项,kg·m-3·s-1。

1.1.2一次侧一维单相流场 一次侧简化为一维单相流动,假设一次侧每根管束内流量均匀分配,则管内流速可由流量、密度和管束几何参数计算得出。仅需求解如下一次侧能量方程:

Ac,i(vp,i,inρi,incp,i,inTp,i,in-

vp,i,outρi,outcp,i,outTp,i,out)=qA,iAs,i

(5)

式中:Ac,i为传热管管内流通横截面积,m2;vp,i,in为一次侧流体单元进口速度,m·s-1;ρi,in为一次侧流体单元进口密度,kg·m-3;cp,i,in为一次侧流体单元进口比定压热容,J·kg-1;Tp,i,in为一次侧流体单元进口温度,K;vp,i,out为一次侧流体单元出口速度,m·s-1;ρi,out为一次侧流体单元出口密度,kg·m-3;cp,i,out为一次侧流体单元出口比定压热容,J·kg-1;Tp,i,out为一次侧流体单元出口温度,K;qA,i为单位面积传热管一、二次侧交换的热流密度,W·m-2;As,i为一次侧流体单元对应传热管外壁面面积,m2。

1.1.3一、二次侧耦合换热模型 SG内一、二次侧采用一维-三维耦合换热方法,单位面积平均热流密度为:

(6)

式中:qA为基于传热管外表面的热流密度,W·m-2;Tp为二次侧计算单元对应的一次侧质量流量加权平均流体温度,K;Ts为二次侧计算单元温度,K;hp为一次侧平均换热系数,W·m-2·K-1;RM为管壁热阻,m2·K·W-1;Rf为污垢热阻,m2·K·W-1;hs为二次侧换热系数,W·m-2·K-1。

一次侧管内流体为单相强制对流,采用DB公式[26]计算对流换热系数hp:

(7)

式中:Re为以传热管内径为特征尺寸的一次侧流体雷诺数;Pr为一次侧流体普朗特数;kp为一次侧流体导热系数,W·m-1·K-1。

二次侧管束区存在液态给水加热产生蒸汽的两相过程,即包含单相对流换热、过冷沸腾换热和饱和沸腾换热。SG二次侧管束的流动存在横掠、纵掠和斜掠3种工况,换热系数计算需要分别考虑。

横掠单相对流换热系数hs,c为:

(8)

纵掠单相对流换热系数hs,a为:

(9)

单相对流斜掠工况采用Singhal等[1]提出的简化方法:分别求解斜掠流动的横流、顺流速度分量对应的换热系数,然后取两者平方根作为斜掠换热系数,即:

(10)

饱和沸腾换热系数hb需要迭代计算,其与饱和沸腾热流密度qb的关系[27]为:

hb=Cb(qb)2/3

(11)

式中,Cb为与局部压力相关的经验常数:

(12)

式中,ps为两侧局部压力,Pa。

饱和沸腾热流密度qb为:

qb=hb(Tf,o-Tsat)

(13)

式中:Tf,o为污垢外表面温度,K;Tsat为二次侧流体饱和温度,K。对式(11)和式(13)迭代计算可得饱和沸腾换热系数。

由于管束区采用了多孔介质模型,无法从网格层面获取近壁面流体温度和主流温度,因此对过冷沸腾采用如下方式判断:当程序计算壁面温度高于饱和温度而主流温度低于饱和温度时,采用单相对流换热系数计算式和饱和沸腾系数计算式分别计算热流密度,当采用饱和沸腾计算得到的热流密度大于单相对流的热流密度时,认为过冷沸腾发生。

1.1.4阻力模型 SG二次侧流体对管束冲刷存在横掠、纵掠和斜掠3种工况,流经管束阻力系数需要分别考虑,对于竖直管段单相流动,横掠管束的阻力系数fu[28]为:

fu=0.864Re-0.205

(14)

纵掠管束的阻力系数fz[29]为:

fz=0.046Re-0.2

(15)

在U型管束弯管区部分,采用局部坐标系变换,在弯管区流动可沿管束方向分解为横掠、纵掠管束工况。对于二次侧两相流动阻力,采用两相摩擦阻力倍增因子方法[29]计算。

1.1.5湍流模型 基于多孔介质方法中湍流模型适用性角度考虑,采用ATHOS程序[30-31]和GENEPI程序[32]所采用的零方程湍流模型计算两相流体有效黏度μeff[33]:

μeff=Cρmwmlch

(16)

式中:C为经验常数,C=0.047;lch为特征尺寸,定义如下:

(17)

式中:dwrap为围板内径,m;dsep为汽水分离器筒体内径,m;δdc为下降段通道厚度,m。

1.1.6漂移流模型 STAF程序采用四方程漂移流模型,引入空泡输运方程克服ATHOS程序的不足。模型忽略x、y方向漂移速度,z方向汽相相对于混合相质量加权平均速度的漂移速度wgm[30,34]为:

(18)

式中:wgj为汽相相对于混合相体积加权平均速度的漂移速度在z方向的分量,m·s-1;co为分布参数;wm为混合相质量加权速度在z方向的分量,m·s-1;wgj和co定义[35]如下:

(19)

(20)

其中:

κ1=κ0+(1-κ0)(ρg/ρl)0.25

(21)

κ0=min(0.8,(1+e-Re/105)-1)

(22)

(23)

(24)

式中:σ为表面张力,N·m-1;pcr为临界压力,Pa。

1.2 STAF1.0程序验证

基于多个实验装置的实测数据对STAF1.0程序进行了验证,包括利用FRIGG棒束实验[36-37]和MB-2[38]蒸汽发生器实验数据对STAF1.0程序开展对比验证,具体程序验证结果可参考Cong等[23-24]的文献。结果表明:STAF1.0计算的FRIGG棒束空泡份额分布与实验值符合较好,且对于棒束间两相流场预测能力优于ATHOS程序;STAF1.0程序对MB-2试验段的温度分布和压降损失计算同样与实验值符合良好。两套不同实验数据的支撑,进一步验证了STAF1.0程序结果的可靠性与准确性。

1.3 基于STAF1.0程序的核电自然循环SG数值模型建立

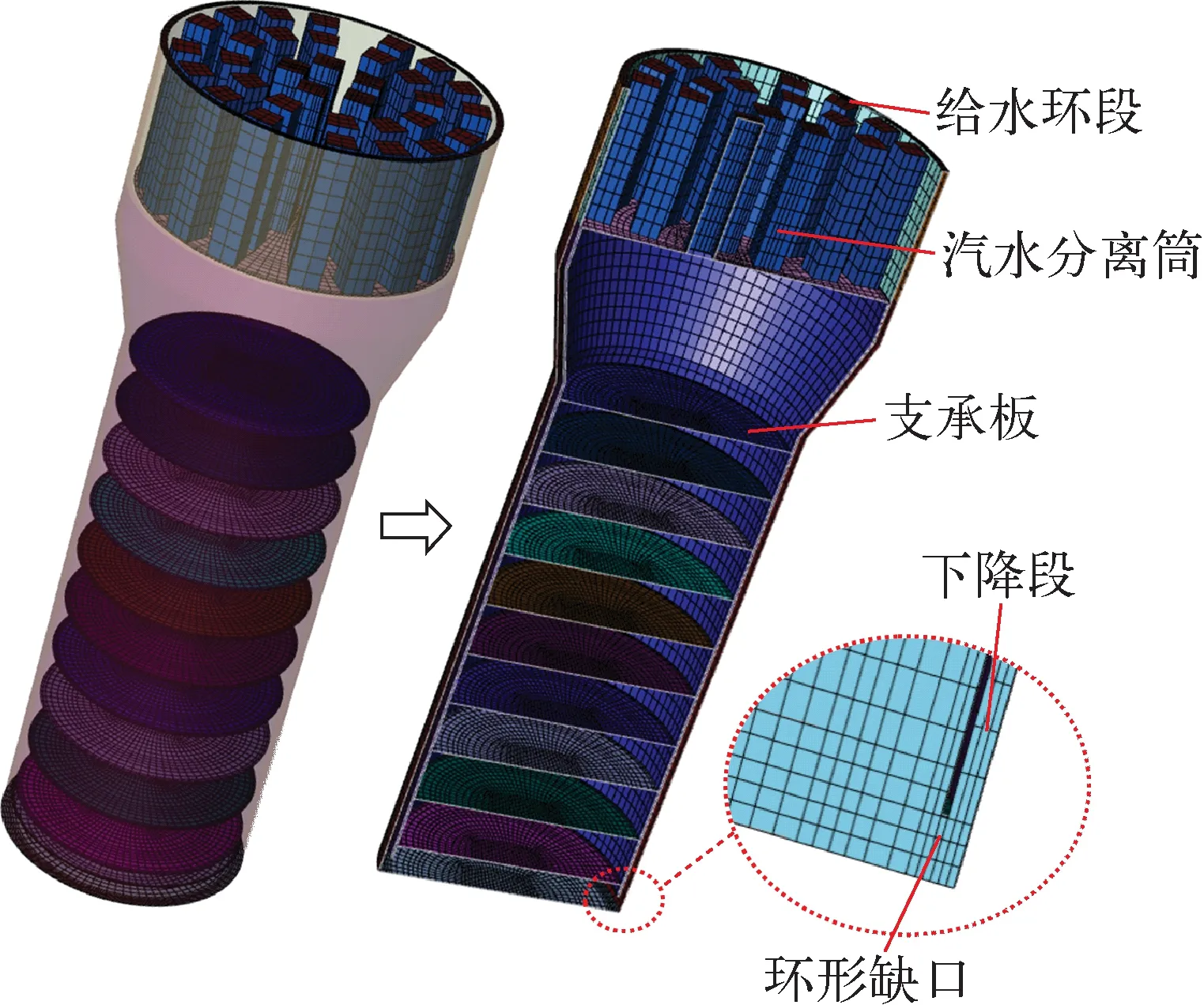

SG一次侧主要包括水室下封头、管板和U型管束;二次侧主要包括下降段、U型管束区、管束支承板、提升段以及汽水分离器装置,如图1所示。STAF1.0程序计算域包括下降段、管束区、管束支承板、提升段以及汽水分离器部分筒体,即图1中红框区域。网格划分如图2所示,其中管束支承板部分为面网格,采用多孔阶跃模型模拟支承板压降;二次侧管束区采用多孔介质粗网格划分方式;一次侧采用一维模拟,在UDF中求解并与二次侧进行耦合换热。

图1 AP1000典型SG结构[39]Fig.1 Structure of SG for AP1000[39]

2 STAF-CT程序开发

STAF1.0程序对SG两侧采用一维-三维耦合处理,模型过于简化,无法满足SG一、二次侧流场高精度热工安全分析要求。因此团队在STAF1.0基础上开发了具有瞬态功能且全三维耦合的蒸汽发生器热工水力分析程序STAF-CT,其采用多孔介质方法简化一次侧的管束区,计算过程中一、二次侧管束区网格分别独立计算流动过程,利用开发的两侧三维数据耦合交换模块,实现一次侧和二次侧全三维热耦合。全三维耦合考虑了一次侧三维流场非均匀性对二次侧的热工参数分布的影响,提高了程序计算结果的可靠性。

2.1 数学物理模型升级部分

2.1.1一次侧三维流场 蒸汽发生器一次侧冷却剂为高流速的湍流流动,在其流动过程中将热量经由传热管壁传递到二次侧。为考虑STAF程序在瞬态工况上的应用,考虑了时间项(二次侧同理),一次侧单相三维流场控制方程如下。

图2 STAF1.0程序的SG网格模型Fig.2 Mesh model of SG for STAF1.0 code

质量守恒方程:

(25)

动量守恒方程:

(26)

能量守恒方程:

(27)

本文中所涉及变量的数据主要来源于各省(市、区)发布的历年统计年鉴,部分根据 《中国工业统计年鉴》和 《中国能源统计年鉴》中相关数据直接获得或计算得到,其中2017年的数据来源于各省 (市、区)发布的2017年国民经济和社会发展统计公报。为了消除各年价格因素的影响,本文以2000年为基期,利用国内生产总值指数对名义GDP进行平减处理。

2.1.2一次侧阻力模型 一次侧管内流动阻力模型采用多孔介质模型中分布式阻力实现,即式(26)中的Si,其表达式为:

(28)

通过对SG中不同曲率半径U型管开展精细化CFD模拟,获得流速与压降的关系曲线,拟合曲线可得到式(28)中阻力系数(黏性项和惯性项),实现对SG一次侧管束内摩擦压降模拟(具体数据参考Zhao等[40]的文献)。同时考虑多孔介质模型各向异性,需要管束轴向布置阻力系数,径向则为无限大阻力以考虑管壁对流动束缚作用。

2.1.3湍流模型 STAF-CT考虑了SG一次侧下封头、管板至管束流体域,其中下封头采用精细化网格建模。结果发现冷却剂在下封头入口处存在较强射流冲击,蒸汽发生器入口和出口腔室存在剧烈的湍流效应。因此,STAF-CT程序采用了Transition SST转捩湍流模型。

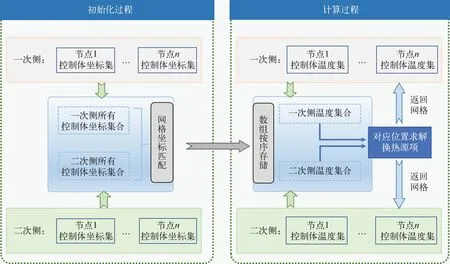

2.1.4一、二次侧三维耦合换热 SG一、二次侧流动过程相互独立,在耦合模块中仅需考虑式(27)中能量源项SE在一、二次侧的热量传递。STAF-CT程序采用一、二次侧重叠网格技术,两侧的管束区划分完全相同的网格,且每个网格一一对应;开发了三维换热耦合模块,获取管束区一、二次侧对应网格中温度、速度等关键热工参数,进而求得换热系数,并利用式(6)中单位面积平均热流密度qA,通过转换,获得控制体内的单位体积热源,即能量源项SE,最终在两侧间实现热量传递,如图3所示。

图3 两侧流域对应网格间能量传递示意图Fig.3 Energy source term transfer between corresponding grid on both sides

2.2 程序验证

STAF-CT程序同样利用FRIGG棒束实验[36-37],将程序计算值与实验值进行对比,验证了程序准确性,详情参考Zhao等[40]的文献。

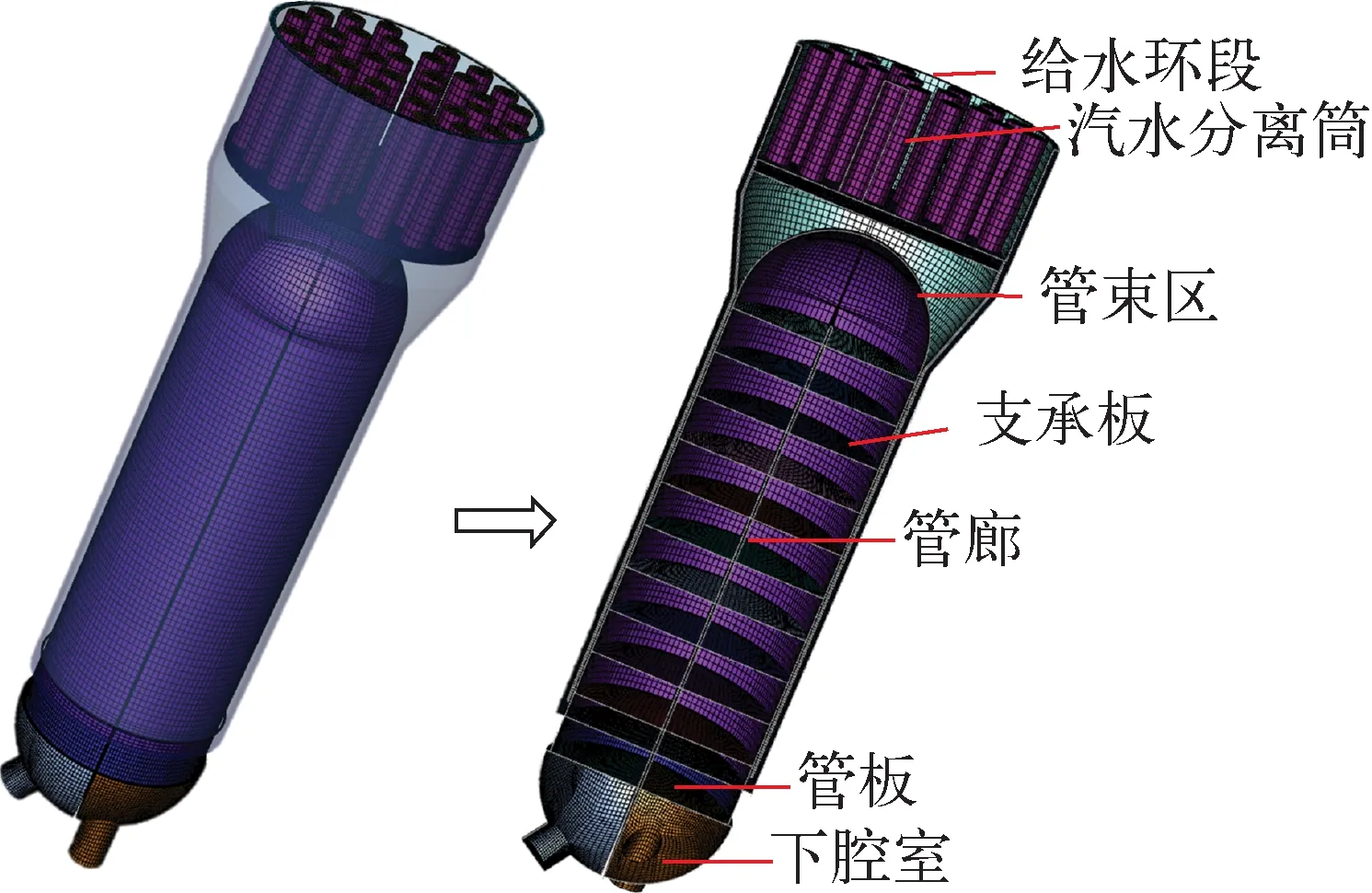

2.3 基于STAF-CT程序的核电自然循环SG数值模型建立

相比STAF1.0程序中计算域仅包括下降段、管束区、管束支承板、提升段以及汽水分离器的部分筒体,STAF-CT程序拓展了一次侧计算域,包括进出口下腔室、管板以及管束区,如图4所示。其中管束区网格为重叠网格,并采用多孔介质模型简化,同时包含一次侧管束区和二次侧管束区;进出口下腔室流域采用精细化建模,与之相接的管板采用多孔介质模型简化。一次侧主体建模采用精细化建模结合多孔介质方法,在降低计算量的同时也保证了计算精度,实现了一回路冷却剂经下腔室进入管束区流量分配计算。相比一次侧一维简化,STAF-CT程序可较好地考虑一次侧管束区流量分配不均对换热分布的影响。

图4 STAF-CT程序的SG网格模型Fig.4 Mesh model of SG for STAF-CT code

3 STAF3.0程序开发

团队开发的STAF1.0程序和STAF-CT程序均是基于商用CFD平台ANSYS FLUENT二次开发,为突破国外商用软件对于模型开发和修改代码的限制,团队基于开源CFD软件平台OpenFOAM将现有STAF程序进行移植和深度开发,并升级开发了并行计算能力,显著提升了程序的计算效率。下面对主要模型升级部分进行介绍。

3.1 数学物理模型升级部分

3.1.1支承板阻力模型 STAF1.0和STAF-CT程序中,采用了多孔阶跃模型模拟管束区支承板压降损失。在STAF3.0程序中,将SG模型支承板处单层面网格复制成重叠两层面网格,如图5所示,两个面按流动方向分别命名为cyclic B面和cyclic A面,并设置为cyclic边界。两个cyclic边界之间可添加自定义压降模型,为实现多孔阶跃模型,采用如下方程:

(29)

式中,Δm为支承板厚度,m。

图5 OpenFOAM中多孔阶跃模型实现方法Fig.5 Implementation of porous-jump model in OpenFOAM

3.1.2并行计算功能 STAF-CT程序开发了一、二次侧全三维耦合换热模型,涉及重叠网格间数据交互。在并行计算时,网格会被自动“分割”并分配给不同节点。因此,实现并行计算难点在于管束区网格不会被完整分配给1个节点,包含管束区网格节点需要找到对应的一次侧或二次侧管束区网格进行耦合计算。因此,团队提出了一种人工虚拟分配网格至各节点的数据处理方法,利用网格中坐标信息分组将所分区网格中温度等参数储存在数组中,并通过事先匹配的一、二次侧网格与所在数组中的位置信息可实现两侧网格一一对应数据交换,并将数组中计算完成的数据返回给网格中,图6示出一、二次侧并行计算流程。图7示出不同核数迭代求解SG模型(94万网格)100步耗时对比,可以看出从单核到6核并行计算时间大幅缩短,而继续增加核数带来的时间收益则逐渐减弱(多孔介质网格量较少)。整体上并行计算功能大幅提升了程序计算效率。

图6 一、二次侧并行求解流程 Fig.6 Parallel computing process between primary side and secondary side

图7 迭代时间随分配核数的变化Fig.7 Iteration time change with core number

3.2 模型验证

STAF3.0程序基于开源CFD软件OpenFOAM开发,其作为新平台,利用FRIGG棒束实验[36-37]和MB-2[38]蒸汽发生器实验数据进行了更加详细的验证对比,程序计算值与实验值进行了对比验证,详细数据参考He等[41]的文献,最终验证了STAF3.0程序的准确性与可靠性。

4 典型应用

4.1 SG三维热工水力特性分析

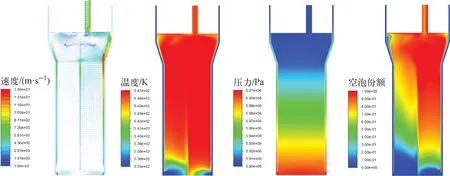

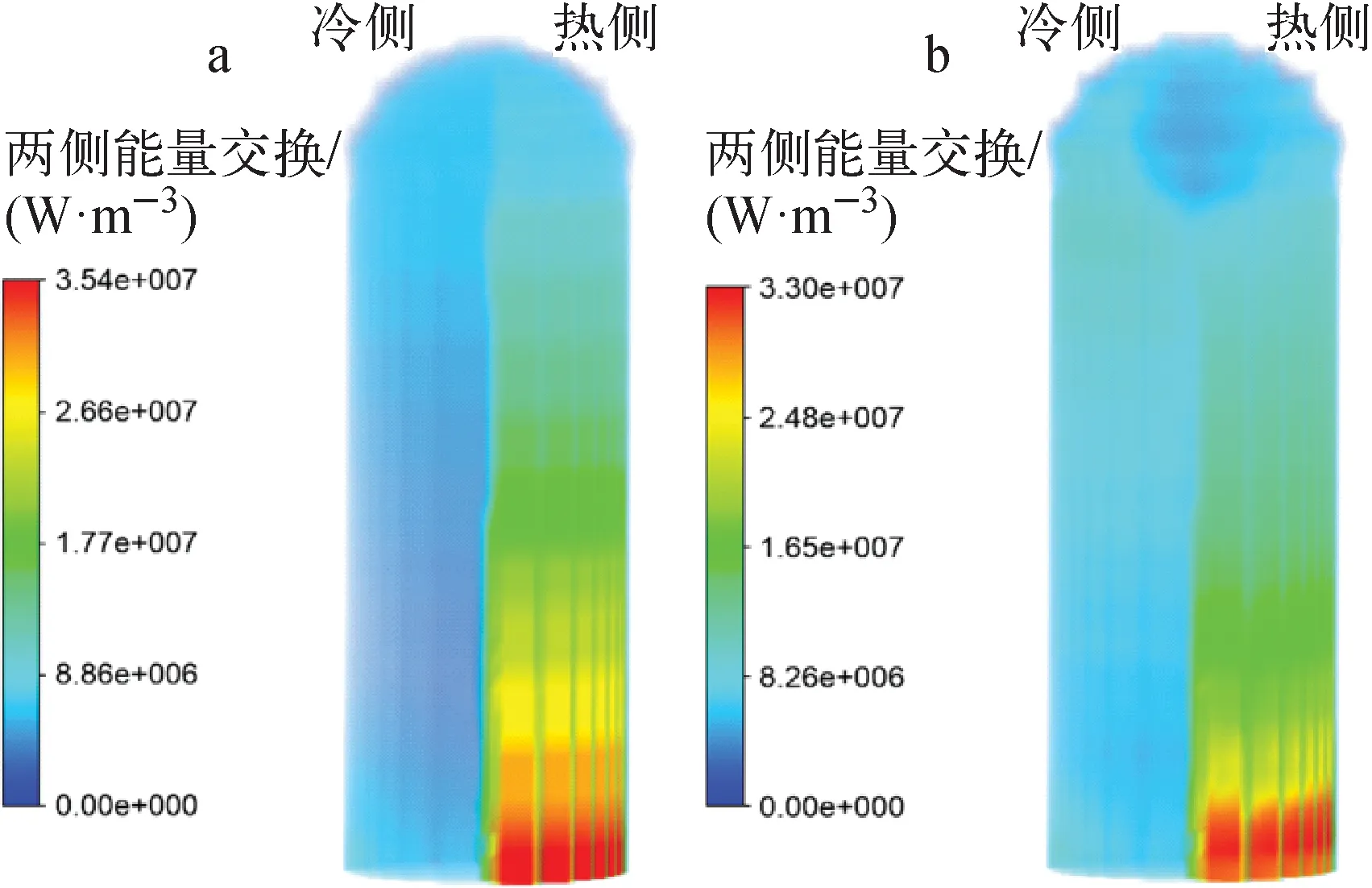

STAF系列程序基础功能是求解SG三维热工水力参数分布,图8示出AP1000蒸汽发生器对称截面上速度、温度、压力及空泡份额等关键热工参数分布情况。以速度场为例,在SG热侧(右侧为热侧),由于冷、热侧换热量差异(图9示出一、二次侧换热分布),热侧湿蒸汽流速显著大于冷侧,且管束外围间隙和管廊区流速远大于管束区域,详细热工水力分析可参考Zhao等[40]的成果。高精度热工水力场可用于流致振动以及腐蚀沉积分析计算,对SG长期运行过程安全分析至关重要。

图8 SG对称截面热工参数分布 Fig.8 Thermal parameter distribution on SG symmetrical cross-section

4.2 带轴流式预热器SG模拟

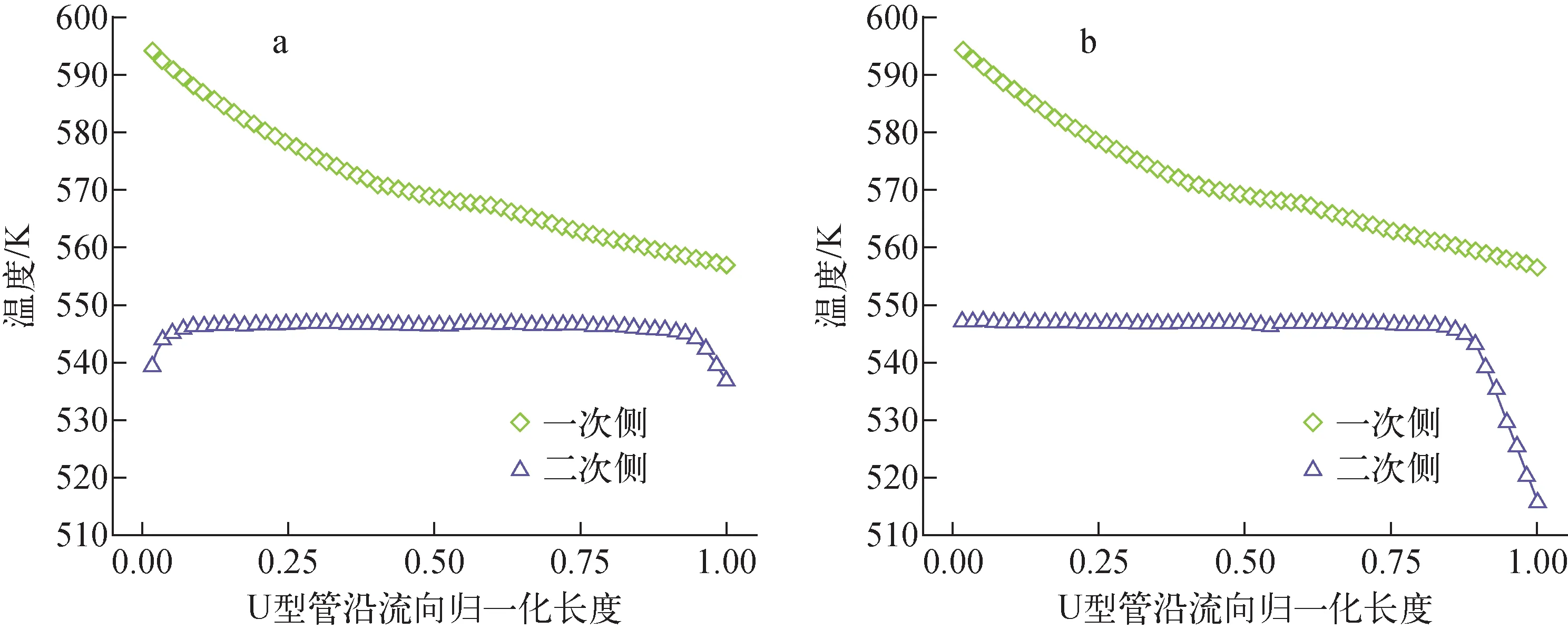

与常规SG相比,带轴流式预热器可在保持相同换热能力前提下,拥有更紧凑体积。其原因在于轴流式预热器结构将SG下降段分为冷侧和热侧两部分,并将冷态给水和再循环水重新按冷侧100%给水+10%再循环水和热侧剩余90%再循环水分配,然后在管束区管廊处设置一定高度中央隔板,使来自下降段流体流动换热过程在管束中央隔板区域内独立进行。在STAF程序中可通过网格标记法实现对带轴流式预热器结构模拟。如图10所示,可以看出在热侧因供给为再循环水,一直处于饱和状态;冷侧主要为冷态给水,温度更低,需要更长流动长度达到饱和;两种SG一、二次侧温差的差异如图11所示,与常规SG相比,在热侧(横坐标0~0.5)带轴流式预热器SG一、二次侧温差小幅减小;但是在冷侧(横坐标0.5~1)带轴流式预热器SG一、二次侧温差被大幅拉大,有效提升了换热效率。针对带轴流式预热器SG三维热工水力研究可为新一代高效率紧凑型SG设计提供设计参考。详细研究可参考Zeng等[42]的工作。

图9 SG两侧换热源项分布Fig.9 Energy source term distribution between SG two sides

a——常规SG;b——带轴流式预热器SG图10 温度分布对比 Fig.10 Comparison of temperature distribution

4.3 堵管工况

核电厂蒸汽发生器U型管束在长期运行过程中难免会出现破损失效情况。少数传热管失效可通过堵管方式进行处理。但堵管会对一次侧管束内流量分配造成影响,且堵管位置处损失了换热能力,会降低SG整体换热性能。STAF程序可通过采用网格标记法实现对一次侧不同堵管情况的模拟。图12示出一次侧在管束区内环发生10%堵管时的速度分布,可发现在堵管区域右侧管束流量分配变大,即最大流量管束位置因堵管发生了向右侧移动。图13示出二次侧在管束区内环发生10%堵管时二次侧空泡份额分布特性,结果表明:堵管区域对二次侧冷侧换热区影响明显,冷侧空泡份额显著降低,对冷侧管束上方蒸汽区蒸汽品质参数产生影响,具体分析可参考赵晓晗等[43]的研究成果。

a——常规SG;b——带轴流式预热器SG 图11 两侧沿管束方向温度分布Fig.11 Temperature distribution along tube bundle on two sides

图12 堵管情况下一次侧速度分布Fig.12 Velocity distribution of primary side under tube plugging

图13 堵管情况下二次侧空泡份额分布Fig.13 VOF distribution of secondary side under tube plugging

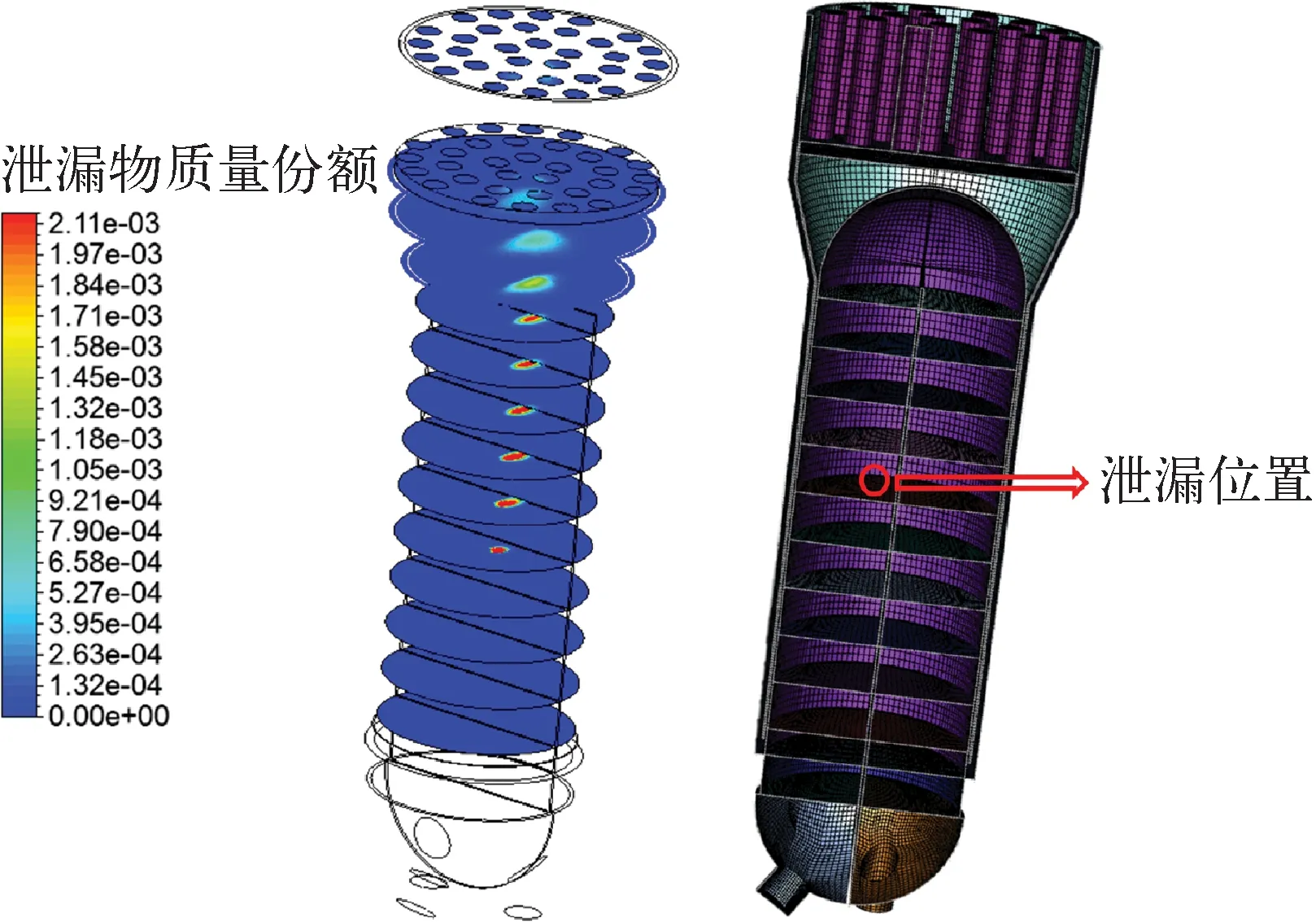

4.4 二次侧16N迁移

16N核素是一回路16O的活化产物,其β衰变时会释放两种能量的γ射线,可通过探测上述衰变用于SG传热管裂纹完整性在线监测,根据泄漏量制定SG维护方案。在STAF程序中植入薄壁微裂纹闪蒸相变模型,可实现传热管微裂纹泄漏情况下16N迁移扩散计算能力,程序结果可为SG传热管微裂纹扩大破损前在线监测提供关键数据。图14示出在一假定泄漏位置处发生泄漏时,16N在二次侧分布情况,可看出从泄漏点沿管束向上流动方向,16N质量份额不断降低,同时横向扩散在增强,特别是在横流较强的弯管区域。图15示出不同截面高度下出口处16N泄漏质量份额最大值随迁移时间的变化。结果表明:在泄漏位置小于9.0 m时(位于直管段),其出口最大16N质量份额相近;泄漏高度越高,其达到最大泄漏值所需时间越短,且位置在弯管区时,由于该位置有较强横向湍流扩散作用,在出口处有着远高于直管段位置的16N质量份额。

图14 16N泄漏的质量份额和泄漏位置Fig.14 16N leaking quality share and leaking position

图15 16N泄漏质量份额最大值随迁移时间的变化Fig.15 Change of maximum 16N leakage mass share with migration time

4.5 传热管腐蚀沉积

SG二次侧由于腐蚀、泄漏等问题产生杂质会引起积污,严重影响SG运行安全。因此,针对杂质在SG二次侧迁移沉积过程及其对热工水力性能影响研究很有必要。基于STAF程序,考虑杂质输运过程和壁面沉积过程开发了蒸汽发生器二次侧杂质迁移沉积模型,可用于计算沉积物在SG二次侧的分布特性。图16示出不含污垢SG经过300 d沉积所得到沉积物质量分布。结果表明:由于沸腾作用,热侧比冷侧沉积物质量更大,且沿着管束向上沉积量也在增加,弯管区沉积更加明显,这是由于管束上部液相汽化较多,杂质被浓缩沉积。管束表面沉积污垢会对换热造成影响,图17示出沉积前后SG一、二次侧换热量,受污垢影响,热侧换热量降低,虽然冷侧换热量增大补偿了一部分热侧换热量损失,但SG整体换热量下降。详细分析可参考Mu等[44]的成果。

图16 沉积300 d后沉积物的分布Fig.16 Distribution of deposit after 300 d of deposition

4.6 海洋条件下SG热工水力响应特性

在海洋条件下核动力系统会产生六自由度的运动,其引入的附加力会对SG一、二次侧流动换热特性产生影响,进而对SG二次侧空泡份额、温度、流速等关键热工参数分布造成影响,因此有必要对运动条件下核动力系统SG三维热工水力特性开展研究。基于STAF程序,在动量方程中引入不同方向附加力模型可实现对海洋条件下的模拟。图18为5 s摇摆周期下,管束区局部位置(冷侧和热侧)不同摇摆幅度下横向流速的变化,结果表明:横向流速随摇摆幅值增加而增加,且发生方向的周期性改变,导致传热管流致振动风险的增加,详细分析可参考文献[43]。

a——沉积前;b——沉积300 d后图17 沉积前后换热量分布Fig.17 Heat transfer distribution before and after deposition

a——SG热侧;b——SG冷侧图18 不同摇摆角度下横向流速的变化Fig.18 Velocity variation under different swing angles

5 总结与展望

本文对西安交通大学核反应堆热工水力团队开发的SG三维热工水力分析系列程序STAF发展历程和主要数学物理模型进行了阐述。STAF系列程序发展历程如图19所示。STAF1.0基于多孔介质方法和漂移流模型开发,使国内拥有了可与ATHOS程序对标的自主化蒸汽发生器三维热工水力程序;STAF-CT程序进一步拓展了计算域和功能,实现了SG一、二次侧全三维耦合及瞬态分析能力;STAF3.0程序将STAF-CT程序移植到OpenFOAM开源平台,升级并行计算功能,实现了代码自主化,避免了国外商用软件二次开发限制。另一方面,对STAF系列程序典型应用场景进行了介绍,如SG三维热工水力稳态及瞬态分析、16N迁移、腐蚀沉积和海洋条件等。STAF系列程序功能全面、应用广泛,可为我国自主化核动力系统SG三维热工水力分析程序开发提供重要借鉴,也为蒸汽发生器设计优化以及安全分析提供工具支撑。

图19 核动力蒸汽发生器三维热工水力分析程序STFA系列研发历程Fig.19 History of STAF series at XJTU NuTHeL

当前STAF程序采用漂移流模型,简化了两相间复杂作用力,且在瞬态计算中会忽略相间热力学不平衡效应,同时多孔介质模型也限制了对于局部流场的精细化捕捉能力。团队持续对STAF系列程序进行功能升级和模型完善,正在开展全SG流域、多功能、多物理场耦合等领域的研究工作,对STAF程序几点展望如下。

1) 先进两相流模型。目前团队正在开发以两流体模型为基础的蒸汽发生器三维热工水力程序,将持续提升STAF程序在核动力系统蒸汽发生器设计及研发过程中的适用性。

2) 多物理场耦合能力。基于STAF平台,结合局部精细化分析方法,进一步引入流致振动、传热管磨损退化等物理场,最终实现流场、振动和磨损多物理场耦合计算。

3) 跨维度耦合。综合系统程序和CFD程序的优点,开发系统程序与STAF程序的耦合模块,实现SG与反应堆一回路系统耦合分析,开展反应堆系统变工况对SG二次侧热工参数的影响研究。

4) 数字孪生技术。基于深度学习方法和模型降阶,团队正在开展核动力系统蒸汽发生器数字孪生技术研发,实现蒸汽发生器设计与安全分析的快速迭代和全寿命周期状态预测。