液滴与壁面撞击流动及传热特性研究

2020-06-03刘昭亮王玉洁

黄 龙 刘昭亮 王玉洁

液滴与壁面撞击流动及传热特性研究

黄 龙 刘昭亮 王玉洁

(江苏海事职业技术学院 南京 211112)

采用Level Set-VOF模拟单液滴撞击壁面的铺展行为及液滴初速度、初始直径及液膜厚度对液滴撞壁传热特性的影响。研究表明:液滴初始速度较大,撞击壁面后发生强烈反弹,液滴在表面回缩破碎及铺展破碎能力加强,导致表面传热系数随之增大;随着液滴初始直径增大,液滴铺展破碎的发生,将对表面传热起促进作用;初始液膜越厚,撞击后液滴溅射能力被削弱且在表面铺展趋势延缓,因此不利于热量迅速传递。

液滴;撞击行为;Level Set-VOF模拟;传热系数

0 前言

喷雾冷却作为一种高效换热技术受到国内外学者的广泛关注,喷雾过程中大量液滴撞击壁面,传热包括液滴与壁面、液滴与表面液膜,是属于复杂的多相流传热问题。目前关于喷雾冷却的研究主要以传热计算分析为主,仅限于从宏观方面去分析传热影响因素及可能的原因,而对于传热机理的研究还未有统一的定论;由于喷雾液滴直接与壁面接触,因此涉及微观领域的喷雾液滴撞击壁面传热分析作为一种较为先进和有效的技术手段,将对喷雾冷却机理的研究起到关键性的促进作用[1,2]。

该研究也引起了国内外学者的广泛关注,并从机理分析、实验验证及数值模拟等方面开展了液滴撞击表面的动力学及热力学特性研究以帮助理解喷雾冷却强化换热的原因[3,4]。

梁刚涛等人[5]搭建单个液滴撞击壁面实验台,利用高速摄像机记录液滴形态变化,然后与VOF方法仿真得到的结果进行对比验证,结果表明该方法得到了结果很好的与实验结论相匹配,说明液滴撞击研究用VOF方法是可行的。廖斌等人[6]也使用VOF方法建立单个液滴撞击壁面三维模型,分析撞击过程中液滴运行轨迹,结果发现该方法可以直观的将液滴在空中的运行轨迹表示出来,并且当液滴撞击表面发生变形的过程也可以观察到。周龙玉[7]研究的重点在于分析液滴撞击过程接触角、液滴初始直径以及不同撞击表面带来张力系数对撞击过程的影响,他先使用高速摄像机拍摄其中一组工况以验证VOF方法的准确性,然后就参与该仿真方法改变不同的参数变量得到影响液滴撞击壁面的因素。刘红等人[8]采用数值仿真手段分析液滴撞击初期及扩散阶段特性参数对表面形成的液膜产生的影响,重点考虑了液滴初始动能、表面张力系数以及粘度系数等。隋涛等人[9]采用VOF数值仿真方法评估当改变压力环境和液滴初始速度时对撞击壁面造成的影响。蒋昌波和邓斌等人[10]为了精确的描述单个液滴在下落及撞击过程中流动情况,使用基于Navier-Stokes方程的VOF方法成功捕捉到了液滴撞击变形的整个过程。

通过调研国内外学者目前的工作发现,关于液滴撞击壁面的研究以仿真为主,辅以实验并已经取得了一些成果,但是涉及动力学特性研究较多,而结合传热的分析还需要继续推进,尤其结合喷雾冷却等实际应用背景下的研究;因此本文在此基础上采用Level Set-VOF相界面追踪的方法,搭建液滴撞击固体壁面的数值模型,重点分析液滴尺寸、初始动能及表面液膜厚度对液滴流动及传热的影响。

1 液滴撞击壁面模型及模型验证

1.1 控制方程及传热模型

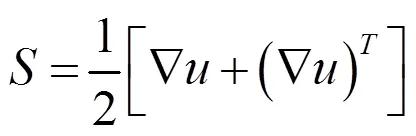

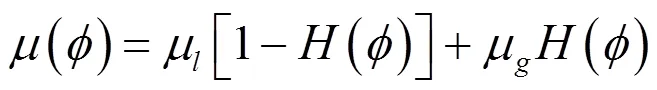

考虑目前的VOF模型存在追踪液滴运动轨迹不准确的弊端,因此本文在建立仿真模型过程中加入Level Set方法以液滴边界相界面为追踪目标,提高了追踪精度,液滴撞击过程是液相与气相相结合的过程,因此涉及两相流的问题,其控制方程为:

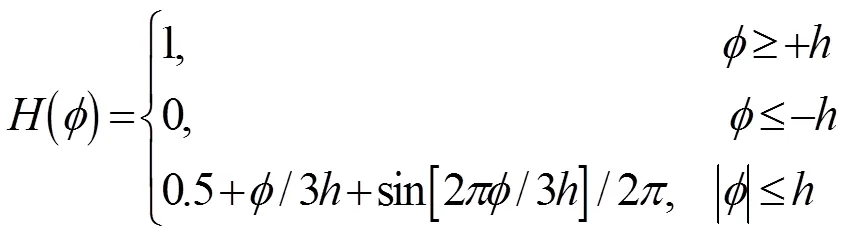

Heaviside函数表达式如下:

液滴在撞击固壁过程中除了形态发生改变存在着热量的传递,接下来将对液滴撞击壁面过程传热模型进行描述。

液滴接触高温壁面时蒸发吸热,液滴表面有一层饱和空气边界层,水蒸气与液滴之间的传热传质取决于计算区域内主体蒸汽与边界层内饱和蒸汽间的温差,以及蒸汽分压力的大小,其中,边界层的蒸汽分压力取决于液滴表面温度[11, 12]。

在液滴撞击壁面过程中单位时间内液滴热量等于壁面热传导以及液滴自身蒸发吸热的差值如式(7)所示:

式(7)中,m为液滴质量,T为液滴温度,c,d为液滴的比定压热容,s为液滴与壁面接触面积,为液滴 与加热壁面间表面传热系数,T为加热壁面温度,为液滴汽化潜热,q,d为液滴蒸发速率。

液滴受热蒸发时蒸汽离开液滴表面的质量通量如式(8)所示:

式(8)中,M为液滴的摩尔质量,h为表面传质系数,ρ0为液滴表面蒸汽密度,ρ为环境蒸汽密度。

根据理想气体蒸汽压力与浓度的关系如式(9)所示:

式(9)中,P0为液滴表面蒸汽压力,P为环境蒸汽压力,T为环境蒸汽温度,为水蒸汽摩尔气体常数。

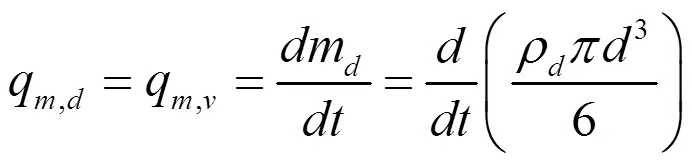

根据质量守恒定律有:

式(10)中,ρ为液滴密度。

1.2 计算区域及边界条件

设定撞击固体壁面的液滴尺寸模型如图1所示。计算区域为长方形,区域大小为3mm×6mm,使用四边形均匀网格。液滴撞击固体壁面区域顶部设定为速度入口,两边设定为压力出口,底部设定为固体作为壁面处理;开始时刻液滴刚刚与壁面接触,液滴圆形底部刚好与固壁相切;初始直径为0,初始速度为0,环境压力0.1MPa,考虑重力的影响,环境气体为空气,壁面为光滑铜表面且温度恒定。

考虑到液滴撞壁后的运动过程较复杂,对模型作出如下假设和简化:

(1)初始液滴为球形;

(2)忽略液滴与环境气体的热辐射效应;

(3)忽略环境气体与液滴间的剪切力;

(4)气液两相均为不可压缩流体且环境气体物性参数为恒定值。

图1 初始时刻液滴撞击壁面模型

网格数量及精细程度会影响仿真结果的准确性,但是对用于计算的机器性能要求也较高,因此需要兼顾结果准确性和计算设备的性能确定网格的梳理,因此需要对网格进行无关性验证;分别采用4万5千、8万、12万5千的结构性网格,液滴初始速度为0.1m/s,液滴直径0.5mm,分别计算四个工况下液滴撞击铺展因子变化规律,结果如图2所示。

从图2可以发现,液滴撞击过程也是液滴铺展的过程,因此随着时间推移,铺展因子均是增大的,横向对比发现,当网格数密度增大,铺展因子也随着增大,当网格数量达到12万5千时,铺展因子增加趋势开始平缓,此时网格数量对液滴铺展结果影响较小。验证了液滴撞击壁面结果与网格数之间无关联性。

图2 网格无关性验证

综合考虑计算精度及计算效率本文模拟采用12万5千的网格数量。

1.3 VOF模型验证

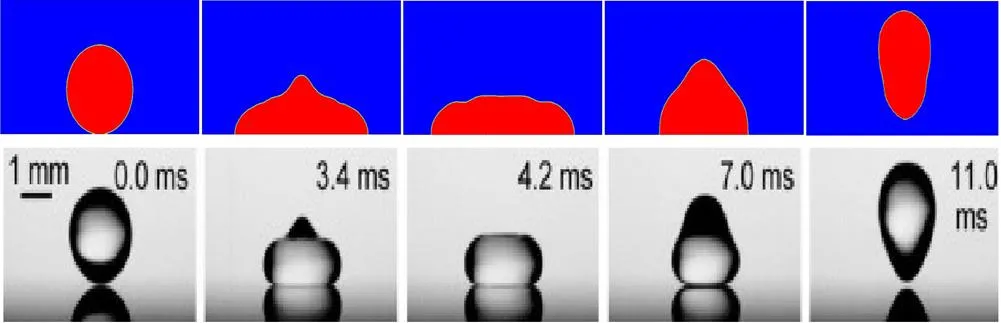

Liang等[13]在Leidenfrost温区(壁面温度T>T)对水滴撞击壁面的运动特性及传热行为进行了实验研究。为验证复合Level Set-VOF的可行性,选取其中一组实验数据(工况参数为:壁面温度384K,液滴初始直径2mm,液滴初始温度20℃,=2)和模拟结果进行对比。图3示出液滴撞击光滑壁面的过程,对比实验结果发现,模拟液滴撞壁后的运动行为与实验结果较吻合,这说明本文的数值模拟方法应用于液滴撞击过程形态变化是可行的。

图3 实验结果与模拟结果对比

2 单液滴撞击壁面运动特性研究

本文以水滴为对象,研究其在不同初速度、初直径撞击不同壁面温度的运动特性,采用的相关参数见表1。

表1 VOF仿真计算相关参数

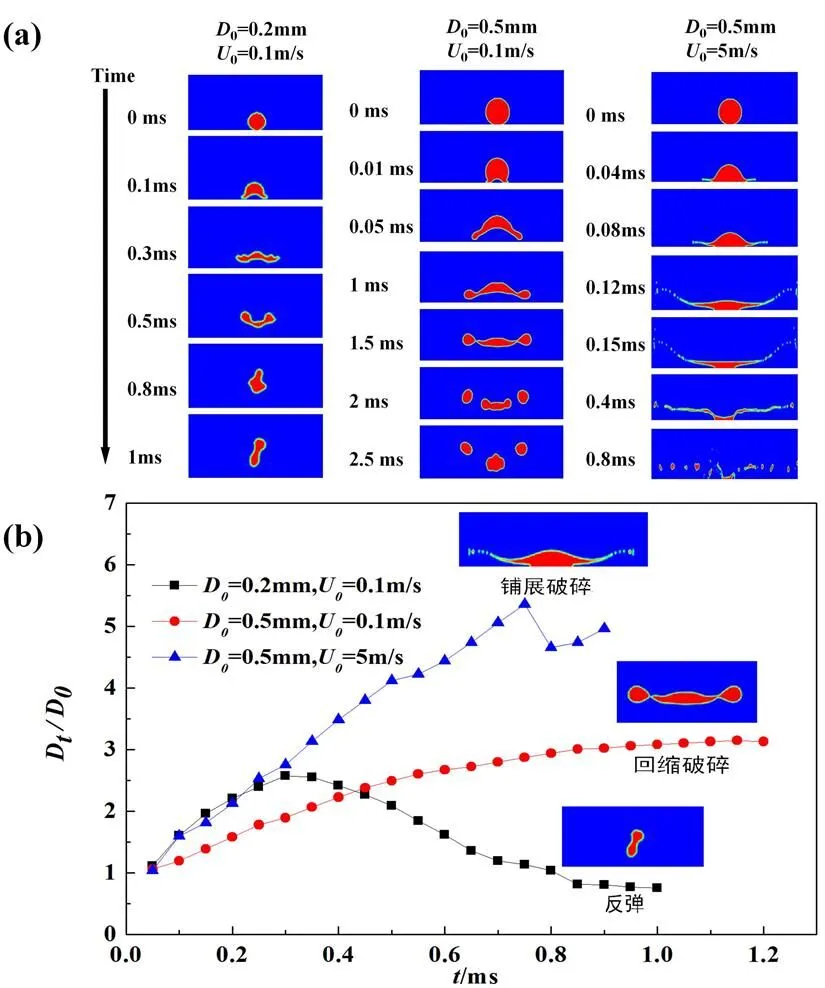

图4 初始速度0.1m/s、5m/s,初始直径0.2mm、0.5mm撞击高温(373 K)壁面的(a)液滴铺展形态及(b)铺展因子随时间的变化曲线

图4分别给出了初始速度0.1m/s、5m/s,初始直径0.2mm、0.5mm撞击高温(373K>DL)壁面的液滴运动形态及铺展因子随时间的变化曲线。从图4(a)发现,直径为0.2mm的液滴以速度0.1m/s与壁面接触时,液滴底部由于先接触过热的壁面,因此先蒸发,液态变成气态,生成空穴,同时,液滴底部沿着壁面水平方向向四周运动铺展,形成薄液膜在373K的壁面上快速蒸发,在向上的蒸汽压力及液滴与壁面之间表面张力共同作用下驱使液滴有回缩的趋势,液滴悬浮在壁面上,最终导致液滴反弹脱离壁面;直径为0.5mm的液滴以速度0.1m/s与壁面接触时,与直径0.2mm的液滴相比均受到向上的蒸汽压力及表面张力作用使得液滴先铺展后回缩,在回缩开始阶段液滴在壁面铺展成中间液膜薄四围厚的圆盘状,且随着时间推移中间越来越薄,受表面张力作用导致中间断裂,形成破碎的更小的小液滴,余下的液滴继续回缩直至形成稳定的液滴[14];当液滴初始速度继续增加至5m/s时,液滴在0.8ms内已经铺展破碎完全,这是因为此时液滴动能较大,惯性力起主导作用,液滴撞壁后与壁面局部区域持续接触,此时又因为液滴持续蒸发导致大量二次液滴溅射,并且由于液滴铺展时受到周围气体的阻滞作用,边缘的小液滴会向上运动,液滴的铺展行为演变为铺展破碎。

由于喷雾冷却研究中有一部分是分析液膜的厚度,该特性与液滴撞击壁面的铺展因子有极大关系,因此引起众学者的关注。本文也将从铺展因子变化规律上进行相关的研究分析。从图4(b)可以看出,当液滴撞击壁面后将出现三种形态铺展行为(反弹、回缩破碎、铺展破碎),对应的其铺展因子的变化规律也各有不同:当撞击壁面的液滴直径和初始动能均较小时,壁面的表面张力能起主导作用,因此液滴铺展因子随时间先增加后减小,对应液滴撞击先后经历铺展、回缩、反弹阶段;发生回缩破碎的液滴其铺展因子在1ms时增至最大,而后增加趋势减缓对应着液滴先铺展至最大之后开始回缩;当液滴动能足够大时,液滴在短时间内铺展至最大,液滴发生铺展破碎,铺展因子随时间的增幅增大。

3 液滴撞击壁面传热特性研究

在喷雾冷却过程中最关心的是传热能力的问题,因此本文针对液滴撞击壁面进行传热分析,以帮助理解喷雾冷却传热强化的机理,选取液滴撞击壁面过程特定参数如液滴直径、初始速度及壁面液膜厚度进行分析。

3.1 液滴直径与速度对传热的影响

设定液滴初始直径分别为0.2mm、0.5mm、0.7mm,其他计算条件为液滴速度0.5m/s,壁面液膜厚度0.02mm,壁面热流密度300W/cm2,采用VOF方法进行仿真计算。

图5 不同直径液滴以32.11m/s速度撞入液膜时表面传热系数变化趋势

图5为不同直径液滴撞击到壁面时传热系数的变化规律;从图中可以发现,随着撞击时间推移传热系数均不断增大,为了得到液滴直径对传热的影响,横向对比三个直径下传热系数,选取撞击时间10ms为节点,直径0.2mm的液滴以0.1m/s速度撞击液膜,表面传热系数为5.63W/cm2·℃;当液滴直径增大到0.4mm,表面传热系数达到5.97W/cm2·℃;当液滴直径继续增大到0.7mm,表面传热系数达到6.17W/cm2·℃。

上述现象表明液滴撞击壁面时如果初始直径较大将会促进传热;原因在于相同撞击时间,液滴直径大,其与壁面接触的面积就大,铺展更加均匀,溅射的水花较大,从而带走的热量增加。

图6 初始直径0.7mm液滴以不同速度撞击液膜时换热系数变化趋势

图6为初始速度分别为0.1m/s、0.5m/s和5m/s的液滴撞击到壁面上时传热系数变化规律;从图中看出液膜表面的传热系数随液滴速度的增大而增大。

产生上述现象的原因在于液滴在撞击壁面过程中除了受到壁面表面张力还受初始速度带来的动能影响,当液滴速度大表明液滴初始速度大,当撞击壁面时有利于脱离表面张力对液滴的束缚,扰动加强,更有利于促进热量迅速被液滴带走,并且液滴初始动能大有利于液滴在短时间内就迅速在壁面铺展,增大了换热面积;这些均可以提升传热能力;该结论与文献[12]中的实验得到的结论基本一致。

3.2 液膜厚度对传热的影响

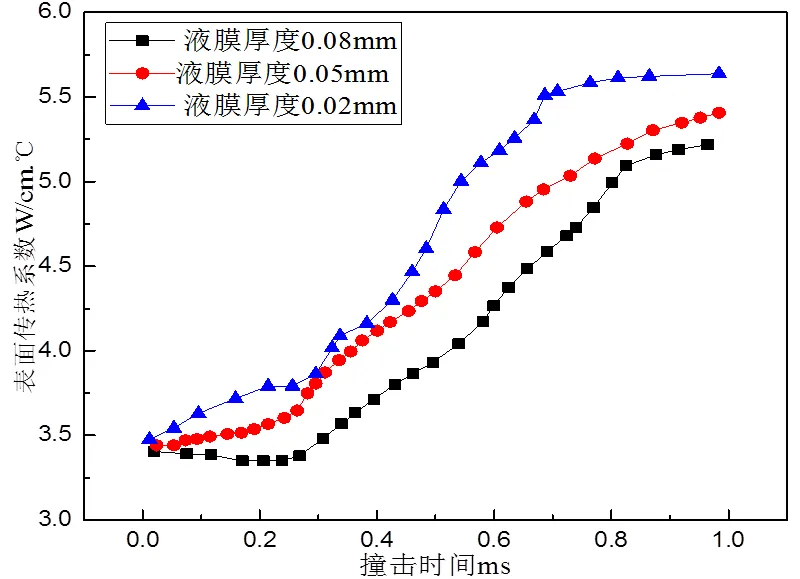

本文对单液滴撞击厚度分别为0.02mm、0.05mm和0.08mm的液膜过程进行了VOF数值仿真,设定液滴初始直径统一为0.2mm、初始速度为0.1m/s。

图7 液滴撞击不同厚度液膜时表面传热系数随时间变化趋势

图7为在不同液膜厚度下液滴撞击时表面传热系数随时间的变化情况,从图中看出在液膜厚度为0.02mm、0.05mm、0.08mm情况下,整个壁面的表面传热系数均随时间的增大单调递增加。并且当接触时间超过0.4ms后表面传热系数递增趋势越大;这是由于两个方面原因所造成的:初始时刻,液滴撞击液膜厚度薄的壁面时,由于液膜自身对液滴的束缚力较小,因此液滴撞击壁面带来的扰动较大,此外液膜厚度薄,液滴在表面铺展越均匀和明显,随着时间推移液滴铺展边缘撞击区域与未撞击区域交界面处压力越大,对壁面边界的扰动加强,进而也提升了液滴铺展边缘交界面处的壁面传热系数;两方面影响使得表面液膜减薄促进了表面热量迅速传递出去。

4 结论

本文采用复合 Level Set-VOF方法模拟了单一及多种因素耦合作用下,液滴撞壁后的铺展行为以及传热特性,得出如下结论:

(1)在多种因素影响下,液滴撞壁后出现三种运动状态:反弹、回缩破碎以及铺展破碎。液滴的初始速度是决定液滴铺展状态的关键,而液滴的初始直径则直接关系到液滴铺展因子的大小。

(2)表面传热系数随液滴初始速度的增大而提升,原因在于具有较大碰撞速度的液滴撞击动能较大,产生的扰动越大,有助于液滴与壁面换热,速度越大时液滴能在较短时间内与壁面间形成较大的接触面积,并且液滴与液膜快速接触扩散溅起较大的水花热量传递迅速。

(3)不同直径的液滴撞击液膜时,液膜表面的传热系数随液滴直径的增大而增加;原因在于当初始直径较大时,有利于液滴铺展破碎的发生,且液滴与液膜接触面扩大,溅起的水花增大,从而使相同时间内带走的热量增加。

(4)壁面初始液膜越厚,当液滴撞击时,会阻碍液滴在表面的铺展,溅射能力也受到限制,因此液膜厚度的增加不利于表面散热。

[1] Liang G, Mudawar I. Review of Spray Cooling–Part 1: Single-Phase and Nucleate Boiling Regimes, and Critical Heat Flux[J]. International Journal of Heat and Mass Transfer, 2017,115:1174-1205.

[2] Liang G, Mudawar I. Review of Spray Cooling–Part 2: High Temperature Boiling Regimes and Quenching Applications[J]. International Journal of Heat and Mass Transfer, 2017,115:1206-1222.

[3] Wachters L H J, Smulders L, Vermeulen J R, et al. The Heat Transfer from a Hot Wall to Impinging Mist Droplets in the Spheroidal State[J]. Chemical Engineering Science, 1966,21(12):1231-1238.

[4] Breitenbach J, Roisman I V, Tropea C. From Drop Impact Physics to Spray Cooling Models:a Critical Review[J]. Experiments in Fluids, 2018,59(3):55.

[5] 梁刚涛,沈胜强,杨勇.单液滴撞击平面液膜飞溅过程的CLSVOF模拟[J].热科学与技术,2012,11(1):9-12.

[6] 廖斌,陈群.基于CLSVOF方法的三维单个上升气泡运动的数值模拟[J].水动力学研究与进展,2012,27(3): 276-283.

[7] 周龙玉.液滴碰撞实验与数值研究[D].哈尔滨:哈尔滨工程大学,2013.

[8] 刘红,王淑春,解茂昭.单液滴撞击薄液膜产生二次雾化过程的数值模拟[J].燃烧科学与技术,2012,18(1):38-43.

[9] 隋涛,蒋亮,汪家道,等.液滴碰撞固体壁面的铺展特征研究[J].润滑与密封,2011,36(7):9-13.

[10] 蒋昌波,邓斌,汤寒松,等.液滴自由下落与液面冲击过程的三维数值模拟[J].水动力学研究与进展,2013,8(6): 666-674.

[11] Tran T, Staat H J J, Prosperetti A, et al. Drop Impact on Superheated Surfaces[J]. Physical review letters, 2012,108(3):036101.

[12] 张瑜,宁智,吕明,等.液滴撞击高温壁面的运动特性[J].燃烧科学与技术,2017,(5):451-457.

[13] Liang G, Shen S, Guo Y, et al. Boiling from Liquid Drops Impact on a Heated Wall[J]. International Journal of Heat & Mass Transfer, 2016,100:48-57.

Movement and Heat Transfer Characteristics of Single Droplet Impacting on the Wall Surface

Huang Long Liu Zhaliang Wang Yujie

( Jiangsu Maritime institute,Maritime institute,Nanjing, 211112 )

In this paper, in order to study the dynamic of liquid droplet impacts on surface the coupled Level Set-VOF is used. The effects of initial velocity, initial diameter and thickness of liquid film on the spreading process of droplet impinging on wall surface are mainly studied. The results show that the droplet with smaller velocity and diameter have smaller kinetic energy and rebounds after impacts on the wall surface. With the increase of droplet diameter and velocity, the the heat transfer coefficient increases. The increase of liquid film accelerates the spread of droplets on the wall, and the spreading factor decreases accordingly.

droplet; impingement; Level Set-VOF simulation; heat transfer coefficient

V229.5

A

1671-6612(2020)02-283-06

黄 龙(1985.02-),男,博士研究生,讲师,E-mail:693513251@qq.com

2019-06-15