苯酚丙酮装置氧化尾气治理提标改造工艺设计

2022-11-21刘羽佳

*刘羽佳

(北京燕山玉龙石化工程股份有限公司 北京 102500)

1.绪论

大气污染是我国目前最突出的环境问题,工业废气是大气污染物的主要来源之一。某苯酚丙酮装置是以苯和丙烯为原料,通过烃化反应生产异丙苯,用空气将异丙苯氧化为过氧化氢异丙苯,再用硫酸作催化剂将过氧化氢异丙苯分解,产生苯酚和丙酮。其中,氧化单元将烃化反应后的异丙苯与空气混合反应生成过氧化氢异丙苯的过程中,产生了大量的氧化尾气,主要含有氮气、氧气、异丙苯、甲醇、苯、丁烷、丙烷等,总有机物含量在1000~3000mg/Nm3。改造前采用催化氧化技术处理该股氧化尾气,其处理后的非甲烷总烃排放浓度为60mg/m3,不符合北京市地标《炼油与石油化学工业大气污染物排放标准》DB11/447-2015的排放要求。

DB11/447-2015要求,对于焚烧处理的方式,排气筒中的挥发性有机物第Ⅱ时段排放限值为20mg/m3(以非甲烷总烃为指标考核),处理效率≥97%[1]。苯作为特殊工艺气体,第Ⅱ时段排放限值为4mg/m3[1]。

2.氧化尾气的组成和操作条件

该装置氧化尾气的主要成分为氮气、氧气,含有微量的异丙苯、甲醇、苯、丁烷、丙烷等。尾气连续排放。

尾气气量:2000~19000Nm3/h。

尾气组成:氮气大约94.5%(质量分数)、氧气2%~5%(质量分数)、总有机物1000~3000mg/Nm3(其中:异丙苯2500mg/Nm3、甲醇100mg/Nm3、苯200mg/Nm3、丁烷100mg/Nm3、丙烷100mg/Nm3)。

操作条件:压力0.25MPa(G),温度20℃。

3.改造前氧化尾气处理系统概况

改造前氧化尾气采用催化氧化技术进行处理。该技术在200~450℃,利用固体催化剂和氧气将有机物转化为二氧化碳和水。适合处理各种组份、无回收价值、中等浓度(过高可稀释)的VOCs废气。有机废气催化氧化催化剂有两大类,Pt、Pd等贵金属催化剂,铜、铬、钴、银、锰以及稀土元素氧化物催化剂[2]。其中,贵金属催化剂由于活性高、寿命长、适用于各种有机物处理而在市场上占据主导地位。

改造前反应器中所使用的催化剂为日本公司某厂生产的铂催化剂,排放尾气的非甲烷总烃浓度为60mg/m3。原工艺流程叙述如下:

氧化尾气在0.25MPa(G)、20℃状态下,经尾气换热器(FE-120A),与来自反应器出口的高温尾气换热,被加热至148℃,再经换热器(FE-121)被4.0MPa(G)、251℃的蒸汽热源加热至220℃后进入反应器(FD-120),通过催化剂的作用,尾气中的有机物与氧气转化为水和二氧化碳,同时放出热量,反应器出口尾气温度升高到320℃,经与FE-120A中未处理的氧化尾气换热后,降温到160℃,消音后排入大气。改造前系统流程,见图1。

存在问题:改造前的氧化尾气处理系统按原标准设计,不满足新规范要求,尾气排放不达标。FE-120A设计不合理,尾气排放温度高。FE-121消耗蒸汽,能耗高。

4.提标改造工艺设计方案

根据装置现状,本次改造仍然采用催化氧化技术对该股尾气进行处理,催化氧化比直接燃烧的温度低很多,过程安全、有机物去除率高、能耗低,不产生氮氧化物二次污染物,因此获得了广泛应用。净化气中苯浓度可小于2mg/m3。

催化剂是催化氧化技术的核心。为了实现达标排放,首先要选择合适的催化剂,其次工艺和设备的设计需满足催化剂要求的进料温度和停留时间,使有机物得以更好地转化。

(1)更换国产催化剂

在改造设计过程中,发现国产催化剂在催化活性、选择性、有机物去除率、使用寿命上均可与进口催化剂相媲美。考虑到经济性,选择国内某厂生产的钯催化剂。(耐热温度:700℃。气相空速设计值:10000h-1;操作弹性30%~120%。)

催化剂性能,如表1所示。

表1 催化剂性能表

催化氧化反应方程式如下:

为避免催化剂中毒需要控制氧化尾气中总硫、氯离子、石娄、砷、氟离子的量。

(2)换热流程优化

采用绕管式换热器替代原有尾气换热的流程,绕管式换热器规格(壳体内径×筒体长):Φ1520mm×4446mm。原有尾气换热器(FE-120A)为普通的管壳式换热器,换热效率较低,来源处的尾气经换热后,还需使用蒸汽加热器将尾气加热至反应温度。采用绕管式换热器可以充分利用其反应热,不再需要蒸汽加热,从而节约能耗。

绕管式换热器是由一组或多组缠绕成螺旋状的管子置于壳体之中制成的。相比传统的列管式换热器,绕管式换热器具有如下优点:换热效率高,热量交换充分,使用寿命高,结垢倾向低,节能降耗明显,端面温差小。

由于尾气中的有机物含量为1000~3000mg/m3,因此该绕管换热器的设计考虑两种极端工况,即有机物含量为1000mg/m3时的工况(低温工况)和有机物含量为3000mg/m3的工况(高温工况)。

低温工况时:壳程介质为冷侧尾气,进、出口温度分别为20℃和371℃,压降<35kPa。管程介质为热侧尾气,进、出口温度分别为400.86℃和51.3℃,压降<100kPa。

高温工况下,冷侧尾气经换热后的温度大概为420℃,经过设计和模拟,要使介质温度仍保持在371℃左右进入反应器,需在冷侧介质进出绕管式换热器的管线上加旁通,旁通量大约为3t/h。

因此更换高效绕管式换热器后,正常运行时将不再需要额外的热源加热尾气,能耗降低。

(3)新增尾气电加热器

尾气处理系统开车时,需要先将尾气加热到反应温度。装置附近热源仅有4.0MPa(G)、251℃蒸汽,不能满足工艺需要,故增上尾气电加热器。电加热器功率200kW。(注:系统正常运行时,不需开启电加热器。)

(4)改造后工艺流程

氧化尾气在0.25MPa(G)、20℃状态下,经尾气换热器(PE-120A)换热至约371℃,再经电加热器(PE-121)进入反应器(PD-120),在反应器中进行催化氧化反应,将有害的挥发性有机物转化为二氧化碳和水。从反应器出来的净化气体(约460℃)进入尾气经PE-120A回收热量后(出口温度降至约51.3℃)经消音器后合格达标放空。改造后工艺流程图,见图2。

5.尾气治理提标改造效果

(1)改造前后尾气排放VOCs含量对比

改造前后的尾气组成,见表2。

表2 改造前后尾气组成

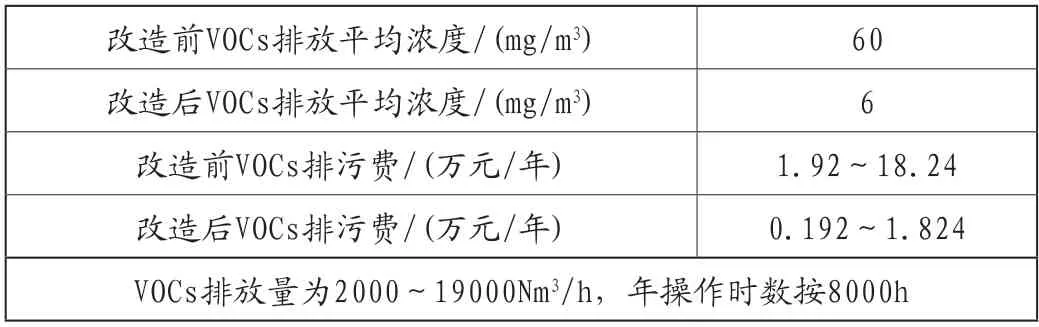

(2)本次改造经济效益

①提标改造,环境友好,降低VOCs排污费,计算结果见表3。

表3 改造前后VOCs排污费比较

②采用国产催化剂,节约投资

改造前的催化剂为日本进口催化剂,催化效果不满足现行标准,且价格昂贵,含税含运费价格约在250万元左右。本次改造所使用催化剂为近年国内研发的国产催化剂,原料成本低,催化效果好,回收及更换方便,价格约在180万元左右。

③采用绕管式高效换热器,节约蒸汽

开车正常后,不需要额外补充热量,节约蒸汽用量44.7t/a,折合每年可节约能耗5.62t标煤。

6.结论与建议

(1)由表2数据看出,本次改造采用的催化氧化法治理苯酚丙酮装置氧化尾气,净化后的废气中非甲烷总烃浓度可达6mg/m3(多次采样平均值),低于国家和地方相关标准中规定的排放指标,且系统平稳运行,说明国产催化剂在本次改造中的应用是成功的。且本论文通过优化流程、更换国产催化剂等措施,达到环保要求。

(2)选用绕管式高效换热器,节省了蒸汽消耗。

(3)改造前以蒸汽为热源加热氧化尾气,改造后可实现正常运行时不再需要额外热源,开工时通过电加热器加热至反应所需温度(即正常运行时,电加热器不需开启)。根据进料量的变化设旁通线,以适应两种进料工况(高、低温工况),使反应器进口温度可微调。