混合二异丙苯精馏侧线分离间二异丙苯实验研究

2017-03-15牛建洲刘艳梅殷宇霆

牛建洲,陈 刚,刘艳梅,方 键,殷宇霆

(1.中国石油吉林石化公司 染料厂,吉林 吉林 132021;2.中国石油吉林石化公司 研究院,吉林 吉林 132021)

间二异丙苯是制造双叔丁基过氧化二异丙基苯(BIPB)的主要原料,也是生产间苯二酚的重要原料,目前国内还没有生产厂家,只能依靠国外进口,造成原料价格昂贵[1-5]。

中国石油吉林石化公司染料厂苯酚丙酮装置产苯酚8.1万t/a、丙酮5.4万t/a、副产混合二异丙苯22 400 t/a,其中w(间二异丙苯)≈59%、w(对二异丙苯)≈40%、w(邻二异丙苯)≈1%[6],间二异丙苯和对二异丙苯的含量较高,为从混合二异丙苯中分离间二异丙苯提供了先决条件[2],吉林石化公司染料厂也是唯一实现从混二异丙苯中分离间二异丙苯的生产厂家[7-8]。通过有效分离提纯,w(间二异丙苯)达98%以上,达到了工业品技术规格,可作为工业品销售,提高了混合二异丙苯附加值,具有较好的市场前景[9-10]。

目前分离间二异丙苯产品的技术路线为多塔顺序流程,精馏塔数量多,能耗大[11-12]。在常压条件下,二异丙苯各同分异构体的沸点分别为间二异丙苯203.18 ℃、对二异丙苯210.37 ℃、邻二异丙苯203.75 ℃。邻二异丙苯与间二异丙苯的沸点非常接近,按照高精度分离要求,用常规的精馏塔进行分离几乎不可能,但因邻二异丙苯质量分数低(≤2%),所以分离时可以暂不考虑邻二异丙苯对间二异丙苯产品质量的影响,只考虑间、对二异丙苯的分离[12-15]。作者采用连续精馏侧线分离技术获得间二异丙苯产品,通过考察进料量、操作压力、回流比、塔顶采出量和侧线采出量的采出比等参数,获得最优控制参数,使分离后的w(间二异丙苯)稳定达98.5%以上。

1 实验部分

1.1 原料、试剂与仪器

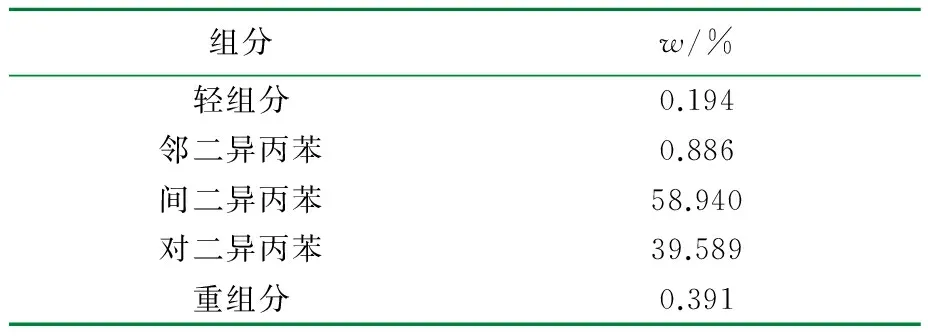

实验原料为染料厂苯酚丙酮装置生产的混合二异丙苯,其组成见表1。

表1 精馏实验原料组成

盐酸:分析纯,质量分数36%~38%,氯化钴:分析纯,北京化工厂;铂酸钾:分析纯,天津市化学试剂研究所;异丙苯、苯酚、α-甲基苯乙烯:GR级,染料厂苯酚丙酮装置。

气相色谱仪:GC-2010,氢火焰离子化检测器,GCsolution 色谱工作站:日本岛津公司;微量注射器:10 μL,上海波利鸽工贸有限公司;色谱柱:HP-1,60 m×0.25 mm,0.25 μm,美国安捷伦公司;比色架:6孔,北京扬海伟业科技有限公司;比色管:磨口无色,50 mL,沈阳科密欧玻璃仪器公司。

1.2 实验设备

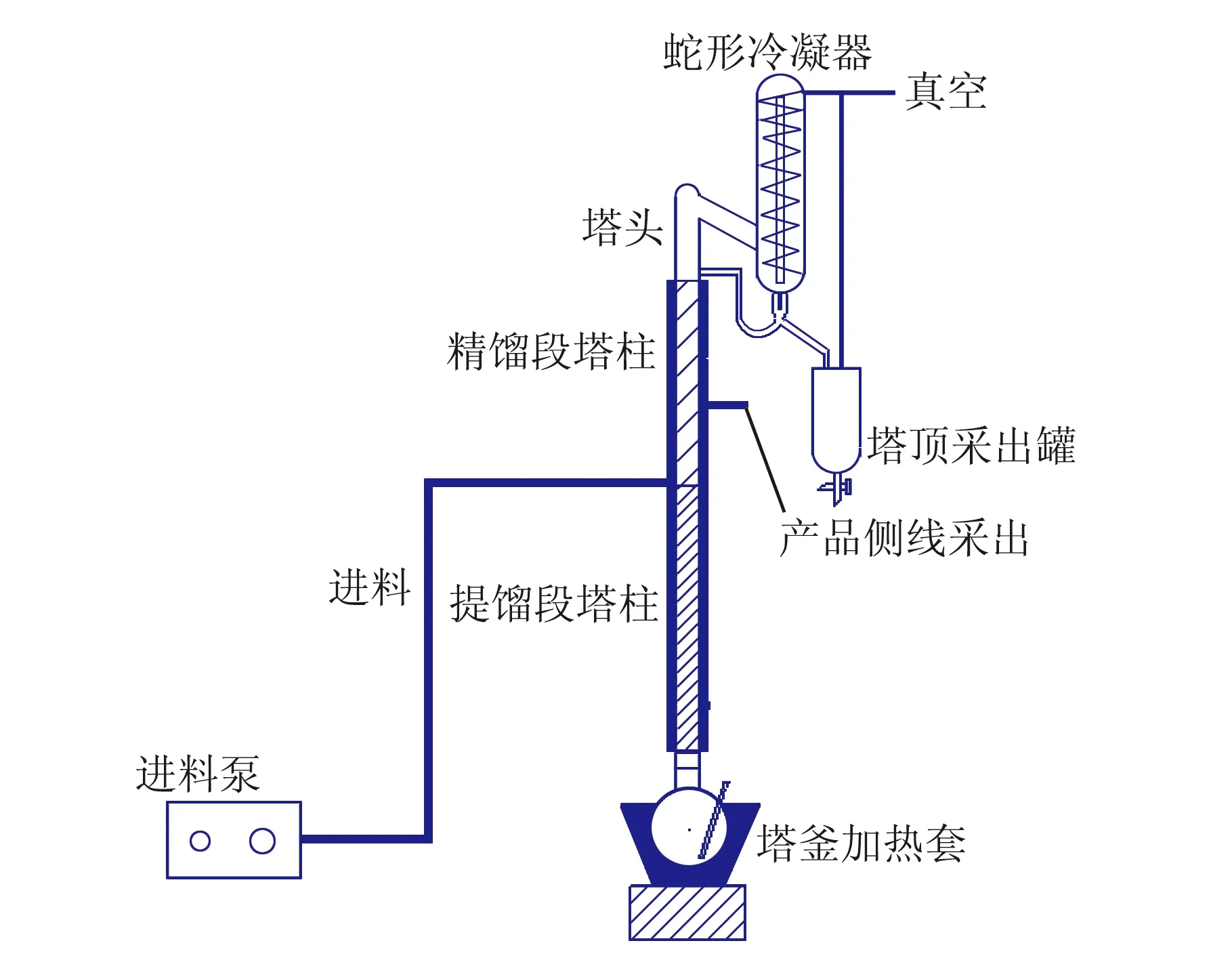

小试研究是在塔釜容积为1 L,塔径为25 mm,内装不锈钢三角填料的玻璃塔中进行的。回流采用电磁式分配器,通过时间程序控制器来控制。各测温点采用精度为0.1 ℃的精密温度计测量温度,真空度采用0.4级标准真空表测定,大气压通过盒式气压计测定,塔釜加热及塔体保温均采用电加热,通过智能仪表调节加热量,控制加热温度。实验装置简图见图1。

图1 小试研究实验装置简图

1.3 实验方法

1.3.1 分析方法

气相色谱定量分析方法:气化温度,220 ℃;进样口,SPL(柱子接口);检测器温度,230 ℃;进样量,0.2 μL;载气,N2;柱流量,0.62 mL/min;线速度,19.7 cm/s;分流比,80∶1;空气,400 mL/min;H2,30 mL/min。

1.3.2 工艺流程的确定

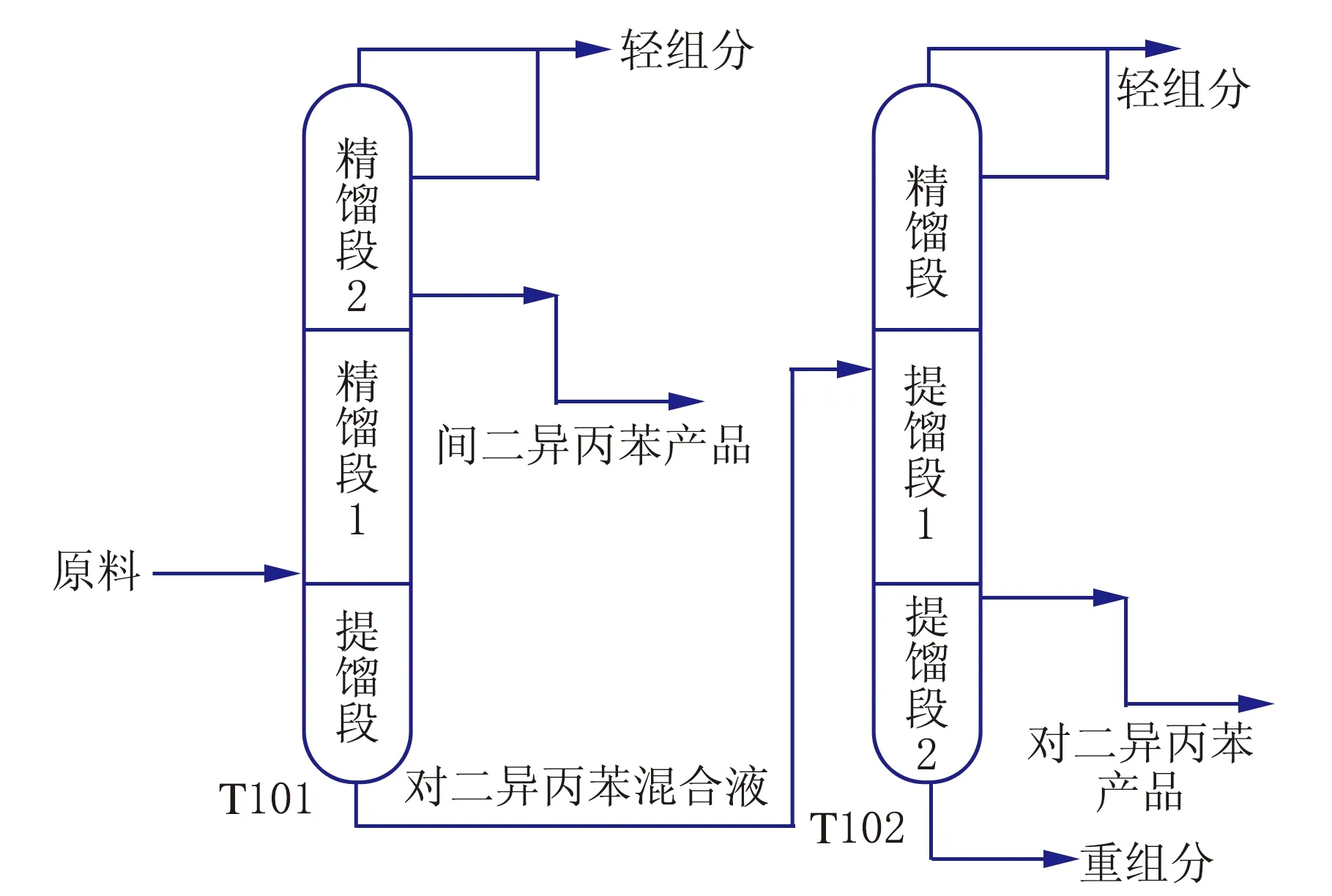

原料混合二异丙苯中轻组分的含量较少,如果采用先脱除轻组分,再脱除重组分的顺序流程可以得到间二异丙苯目标产品,但此路线共需要四个精馏塔,公用工程消耗量大,设备造价高,在经济上不可行。通过流程模拟,确定采用侧线采出的方式可以得到合格的间二异丙苯产品。如果通过小试实验验证模拟模型可行,则只需要两个精馏塔就可以完成间二异丙苯和对二异丙苯的分离,简化了分离过程。工艺流程图见图2。

图2 间二异丙苯分离工艺流程图

精馏塔T101设置一个提馏段,两个精馏段,在精馏段1和精馏段2之间设置侧线采出管线。通过减压精馏工艺,将混合二异丙苯中比间二异丙苯轻的组分富集在T101塔塔顶,在精馏段1和精馏段2之间的侧线采出位置得到间二异丙苯产品。

对二异丙苯产品在精馏塔T102的提馏段1和提馏段2之间的侧线位置进行采出。

2 结果与讨论

2.1 间二异丙苯分离工艺条件

依据前期Aspen模拟分析数据,初步确定了分离工艺条件,间二异丙苯小试实验针对进料量、操作压力、塔顶采出与侧线采出之比等主要参数,进行工艺条件确定实验,确定最后工艺分离参数。

2.1.1 回流比对w(间二异丙苯)的影响

间二异丙苯分离小试实验采用侧线采出技术,当进料量为0.4~1 mL/min、操作压力为(-0.095~-0.090)MPa、m(塔顶采出)∶m(侧线采出)=1∶10时,塔顶回流比(质量比,下同)考察范围为100∶1~230∶1,基本为全回流,塔顶基本不采出,所以回流比对间二异丙苯纯度的影响不大,小试实验回流比采用100∶1。

2.1.2 进料量对侧线w(间二异丙苯)的影响

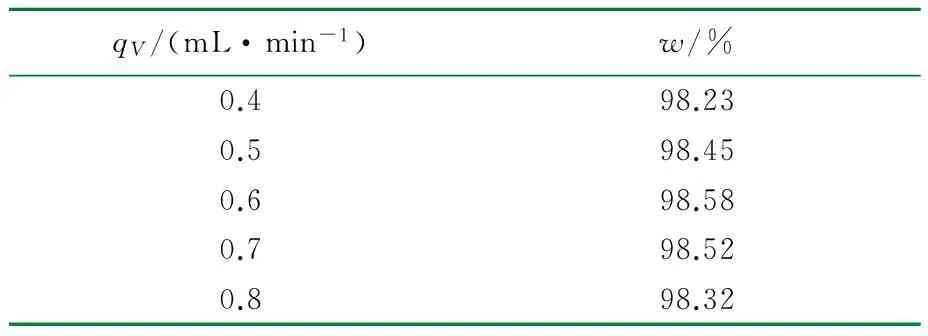

当操作压力为-0.095 MPa、回流比为100∶1,m(塔顶采出)∶m(侧线采出)=1∶10时,进料量对侧线w(间二异丙苯)的影响见表2。

表2 进料量对侧线w(间二异丙苯)的影响

由表2可见,当进料量在0.6 mL/min时,w(间二异丙苯)最高,达到98.58%,所以小试实验原料进料量采用0.6 mL/min。

2.1.3 操作压力对侧线w(间二异丙苯)的影响

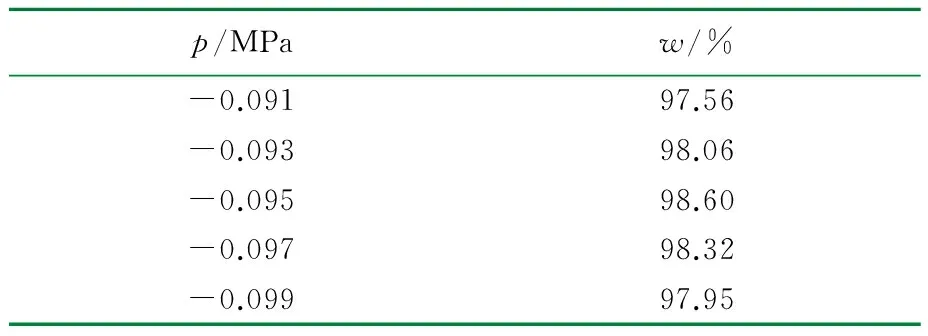

当进料量为0.6 mL/min、回流比为100∶1,m(塔顶采出)∶m(侧线采出)=1∶10时,操作压力对侧线w(间二异丙苯)的影响见表3。

表3 操作压力对侧线w(间二异丙苯)的影响

由表3可见,小试分离实验为负压操作,当操作压力为-0.095 MPa,w(间二异丙苯)最高,达到98.60%,所以小试实验操作压力采用-0.095 MPa。

2.1.4 m(塔顶采出)∶m(侧线采出)对w(间二异丙苯)的影响

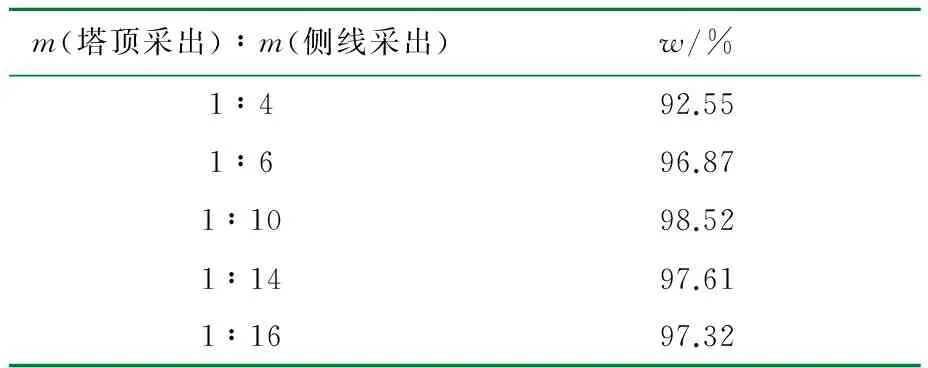

当进料量为0.6 mL/min、操作压力为-0.095 MPa、回流比为100∶1时,小试分离实验采用侧线采出技术,m(塔顶采出)∶m(侧线采出)对w(间二异丙苯)的影响见表4。

表4 m(塔顶采出)∶m(侧线采出)对w(间二异丙苯)的影响

由表4可见,当m(塔顶采出)∶m(侧线采出)=1∶10时,w(间二异丙苯)最高,可以达到98.52%,所以小试实验m(塔顶采出)∶m(侧线采出)采用1∶10。

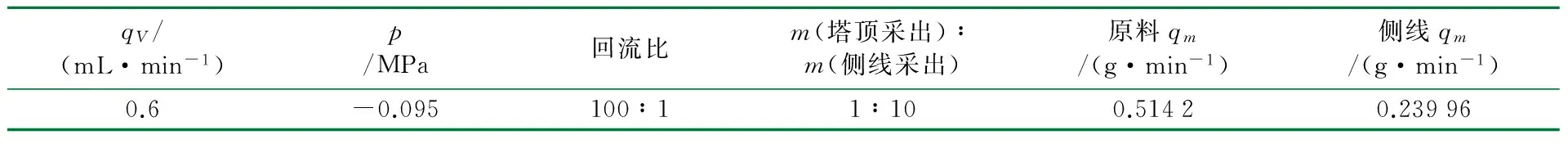

2.1.5 间二异丙苯分离工艺条件

间二异丙苯分离工艺条件见表5。

表5 间二异丙苯分离工艺条件

2.2 间二异丙苯分离稳定性实验结果

依据已确定的分离实验工艺条件,开展120 h长周期小试连续实验,分析侧线采出产品中间二异丙苯、对二异丙苯、邻二异丙苯等主要组分含量,确定实验的稳定性,具体分析结果见表6。

由分析结果可知,连续实验侧线采出产品中平均w(间二异丙苯)=98.55%,平均w(邻二异丙苯)=1.05%,达到工业品技术规格[w(间二异丙苯)≥98%,w(邻二异丙苯)≤2%],产品指标合格,为工业化实施提供了技术和理论支持。

2.3 间二异丙苯产品收率

根据120 h连续实验结果,计算间二异丙苯产品收率。

间二异丙苯收率=(侧线质量流量×侧线采出物料中间二异丙苯质量分数)÷(原料质量流量×原料中间二异丙苯质量分数)=(0.233 96×98.55%)÷(0.514 2×58.94%)=78.03%。

通过计算可知,通过侧线采出技术间二异丙苯收率为78.03%,w(间二异丙苯)可达98.5%以上。

3 结 论

(1) 通过混合二异丙苯中分离精制间二异丙苯连续小试实验,采用侧线采出技术取代常规顺序流程工艺,减少了精馏塔个数,降低了分离过程中的能源消耗,得到了产品纯度在98.5%以上的间二异丙苯,达到工业品技术规格,为工业化实施提供了技术支持;

(2) 通过连续稳定小试实验研究,确定当进料量为0.6 mL/min,回流比为100∶1,操作压力为-0.095 MPa,m(塔顶采出)∶m(侧线采出)=1∶10,侧线分离产品中,w(间二异丙苯)稳定达到98.5%以上,w(邻二异丙苯)≤2%,同时,间二异丙苯产品收率可以达到78.03%。

[1] 朱丽娜,李洪涛,姜道华,等.我国苯酚丙酮生产技术及市场[J].化工技术与开发,2014(1):35-37.

[2] 王君,董刚,陈熙连,等.世界苯酚/丙酮产业发展现状及前瞻[J].中国石油和化工经济分析,2009(10):50-53.

[3] 陈书果,程继奎,时龙辉.间二异丙苯的分离[J].石化技术,2012,19(4):31-33.

[4] 贾玮玮.混合二异丙苯的择形催化裂化[J].大连理工大学学报,2008(1):25-26.

[5] 金姬.间二异丙苯氧化合成间苯二酚[J].大连理工大学学报,2010(2):12-13.

[6] 刘敏,葛忠学,赵浩英,等.异相催化法合成二异丙苯和三异丙苯[J].应用化工,2005,34(2):126-127.

[7] 孙可华.蓝星新材料哈尔滨公司12万t/a苯酚丙酮改造项目开工[J].国内外石油化工快报,2005,35(5):13-14.

[8] 董铭伟.苯酚丙酮装置脱烃塔产品质量不合格原因分析及对策[J].石化技术,2013,20(2):24-27.

[9] 赵英学,陆阳.树脂催化分解过氧化异丙苯制苯酚丙酮[J].石化技术,2005,12(1):4-7.

[10] 张春勇,郑纯智,汪斌,等.应用Aspen Plus软件模拟二异丙苯精馏过程[J].精细石油化工进展,2010,11(6):23-25.

[11] 张晓君.二异丙苯分离技术开发成功[J].现代化工,1999,19(7):14-15.

[12] 牛瑾.多异丙苯在改型β沸石上的反应研究[J].大连理工大学学报,2011(2):26-27.

[13] 白鹏,梁金华,朱宏吉,等.减压间歇精馏分离二异丙苯同分异构体的方法[J].化学工业与工程,2000,17(4):226-230.

[14] 张春勇,赵培侠,刘靖,等.温度、空速对β沸石催化剂上混合二异丙苯异构化反应的影响[J].石油化工,2004(6):15-16.

[15] 郝彩丽,赵贵喜,刘春娟.用色-质联用技术分析工业异丙苯中的有机杂质[J].现代化工,2000(4):5-6.