零件镀铜表面车削修理的故障分析

2022-11-20李建华刘建海

李建华,刘建海

海翔机械厂 河北邯郸 057150

1 序言

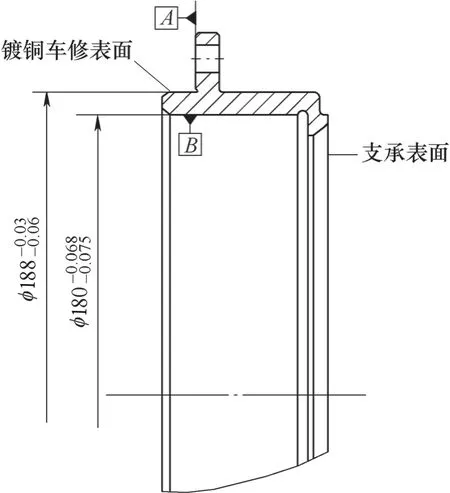

某型发动机安装的轴承座经过一个寿命周期的使用后,轴承座接触工作表面因振动磨损而发生尺寸变化,经计量检测,有的尺寸已不能保证正常的配合要求。根据修理要求,经检查尺寸不合格的零件需进行镀铜后车削修理,以达到该零件再次使用的目的。但在轴承座车削加工过程中,多次发生镀铜层脱落、掉块,或铜层表面出现多处黑色点蚀状物质或气孔的问题。以下对后轴承座镀铜表面车削加工修理中的铜层脱落等问题进行研究,找出原因及预防措施。后轴承座结构如图1所示。

图1 后轴承座结构

2 原因分析

2.1 镀铜车削修理工艺

修理车间对轴承座配合尺寸φ188-0.03-0.06mm进行检查,若该尺寸因磨损而不满足装配要求,则对该表面进行镀铜处理,再经机加工车间对该表面进行车削加工:①对该表面进行初始切削加工,将需镀铜表面车削加工到露出机体材料,呈现金属色为止。②将零件发送至表面处理车间,进行配合表面镀铜的工序。③镀铜后返回加工车间对镀铜表面进行粗、精加工,最终保证配合尺寸要求。

技术要求:车削修理后的镀铜层表面应完整,铜层与机体金属结合良好,不应出现铜层局部脱落、掉块或腐蚀坑等缺陷。

2.2 铜层脱落的原因分析

(1)切削要素影响 如果选用的切削深度较大,刀具工作时会对零件产生很大的切削力,当超出镀层与金属机体之间的结合力时,镀层就会脱落。另外切削力较大时,刀具容易发生振动,也会影响加工表面的表面粗糙度期情况,甚至使镀层表面发生脱落、掉块,尤其是在镀层的边缘部位[1,2]。

(2)镀铜前的表面影响 进行后轴承座镀铜前需对表面进行车削加工,除了要保证加工表面的表面粗糙度要求外,还要在保证尺寸的情况下尽量减少机体材料的去除量。加工时先对零件进行装夹,找正基准表面A(见图1),然后通过夹具保证外圆表面车削中与基准B的同轴度要求,从而使外圆表面沿圆周方向的去除量均匀一致,避免出现一面已加工到机体,而相对表面尚未加工到机体的偏斜问题。经了解,轴承座在发动机工作中为承力件,主要承受径向力,同时还承受一定的轴向力。工作时,轴承座装配表面如外圆表面φ188-0.03-0.06mm等,因发动机振动而发生磨损,返厂修理时检查,零件尺寸往往发生很大变化,同时装配表面也会出现局部硬化、有氧化皮或凹坑的现象。在机加工车间镀铜前的车削加工过程中,即使加工尺寸已达到规定要求,但表面的硬化皮或凹坑还有可能存在,这些缺陷的存在会直接影响镀铜层的质量。如果缺陷不去除,则会使氧化皮或凹坑处的镀铜层与机体的结合力不够,甚至没有结合,那么在切削加工中就很容易在缺陷部位发生铜层脱落或者表面出现凹坑的缺陷。

(3)镀铜层质量的影响 铜层脱落问题的发生还有一个非常重要的原因,那就是镀铜层质量本身的问题[3]。

1)在镀铜前要严格按工艺操作,对镀铜表面进行完全清理,清洗干净才能保证镀铜质量。镀铜前的表面清理程度会直接影响后续镀铜层的加工质量,若表面存在硬化层或凹坑(凹坑内部未去除表面硬化层),也会直接影响镀铜层的质量。

2)镀铜层厚度影响。后轴承座进行第一次镀铜车削修理时,机体尺寸大,所需镀层的厚度尺寸偏小,很容易保证。但随着发动机的使用,为了保证使用要求,需要多次对轴承座进行镀铜车削修理,因要车削除去上次的镀铜层,相应零件机体也会再次进行加工,机体尺寸将不断减小。为了保证最终装配尺寸,所需镀铜层的厚度有时会超出正常的镀铜层要求,也就是通常所说的加厚镀。经验表明,镀层厚度越大,镀层的质量越不稳定,后续加工中也越容易脱落、掉块。

2.3 铜层表面呈现黑色点状的原因分析

在镀铜层车削加工完成后,发现加工表面有黑色点状痕迹。经分析,出现此问题的原因有两种:一种是镀铜槽液中含有杂质,镀铜时随着槽液搅拌,有些会附着在镀铜层表面,经过加工后,表面呈现出黑色点状的痕迹;另一种可能是镀铜表面存在镀层薄弱点,镀铜前加工表面本身存在凹坑或氧化皮,车削加工后未能及时发现并去除,镀铜时此部位未镀上铜或镀层结合不牢固,经车削加工后,表面呈现出的黑色点状物质应为加工过程中填充进去的黑色物质。

2.4 铜层表面气孔的原因分析

铜层表面加工完成后,在加工表面出现微小的气孔。分析原因为零件在进行镀铜时,镀铜表面会有气体逸出,在零件的镀铜表面形成微小气泡,如果镀液搅拌效果不好,气泡附着在铜层表面就不能及时排出,随着镀铜时间的增加,有气泡位置就会形成气孔。经过车削加工,有的气孔会在加工表面显露出来。

3 缺陷处理

1)工作表面铜层的脱落故障,主要是铜层与机体的结合力不足造成的,铜层脱落会使加工表面粗糙,影响零件的正常使用。因此对于该缺陷,需要去除铜层,重新进行镀铜车削修理。

2)镀铜层表面出现黑色的点状物质,可进行抛光去除。如果不能去除,则考虑轴承座的使用寿命问题,对于不再适合重新进行镀铜车修的轴承座,采取抛光后继续使用的方法,但前提是不会影响零件的正常使用。

3)对于有气孔的零件表面,存在个别微小气孔是不会影响零件使用的,尤其是装配后作为固定的配合表面。但对于镀铜表面上数量多且尺寸较大的气孔,需要考虑重新进行镀铜车削修理,以保证装配和使用要求。

4 预防措施

4.1 车削加工

车削加工时,应选用合适的切削刀具和切削要素,尤其是镀铜层较厚时,更要小心操作,防止因铜层受较大切削力而出现铜层脱落、掉块的缺陷。特别是镀铜表面边缘处的加工,此处镀铜层不规则,有尖边,且高低起伏较大,加工中用力稍有不慎就会造成铜层崩块。因此车削加工参数的选取对加工质量是有很大影响的,这不但要求操作人员有熟练的操作技能,还需要不断地积累经验。

车削加工中要尽量一次完成装夹,避免多次装夹加工。反复装夹车削对机体会造成损伤,甚至会超出机体规定的最小尺寸要求。

4.2 清除表面

镀铜前应确保金属表面干净,并露出金属色,不允许有金属氧化皮或凹坑存在。加工车间在表面车削加工后镀铜前应对表面进行外观检查,对于黑色氧化皮和凹坑要进行抛光处理,直至全部露出金属色,光亮的金属表面是保证镀铜质量的前提。另外,零件镀铜层表面边缘处需进行倒角清理,经验证明,倒角上铜层是最容易脱落、掉块的地方。因此镀铜表面加工完成后,除检查车削加工表面外观外,还要对边缘倒角处进行抛光处理,去除氧化皮和尖边,以保证镀铜表面和倒角连接处的铜层质量,可有效防止加工中倒角处镀层的脱落。

4.3 表面镀铜

镀铜工艺是工厂对零件进行表面防护中最常用的方法。严格镀铜操作工艺要求,保证镀铜层质量是确保镀铜层在后续加工中能够顺利进行的有效保障。

5 结束语

本文针对轴承座镀铜车修中出现的铜层脱落、黑点及气孔等缺陷,进行原因分析并制定合理的预防措施。轴承座的车削修理要针对不同的缺陷采取不同的措施,如机体尺寸的变化,工作表面上氧化皮、凹坑的打磨抛光程度,倒角上影响镀铜层质量的氧化皮、尖边清理等;同时操作人员的责任心和熟练的操作技能也是非常关键的。