提高管端坡口整形机刀具安装效率的方法

2022-11-20曹化荣曹连池

曹化荣,曹连池

中国石油管道局大港油建公司 天津 300280

1 序言

随着国内油气储运行业的蓬勃发展,长输管道向大口径、长距离、高强度、高压力和大壁厚的方向不断发展。传统的焊条电弧焊和药芯半自动焊已经无法满足施工需要,管道全位置自动焊接逐渐成为大口径管道施工的主要焊接方式。而在全自动焊接过程中,最大的困难是如何保证管口的组装质量。坡口加工作为管口组对工序中的重要一环,就显得尤为重要。

随着管道全自动焊接技术的不断发展和实际应用,焊接工艺对管端坡口的要求越来越高,管端坡口形式也越来越多样化,对精度的要求也越来越高。坡口形式与精度已经成为影响焊缝质量的关键因素[1]。

大口径管端坡口整形机作为长输管道施工现场加工坡口的一种自动化加工设备,它能代替人工实现对管道坡口进行快速、高效、精确的加工,是长输管道施工全自动焊技术的关键配套设备[2]。在对管端坡口加工的环节中,刀具的安装调整直接影响了坡口加工的效率,笔者总结了在施工过程中可以有效提高刀具安装效率的几种方法。

2 管端坡口整形机主要工作结构

大口径管端坡口整形机是主要用于长输管道现场施工过程中对管端坡口进行加工的设备,可以根据焊接工艺,将管端快速加工出符合工艺要求的各种坡口。

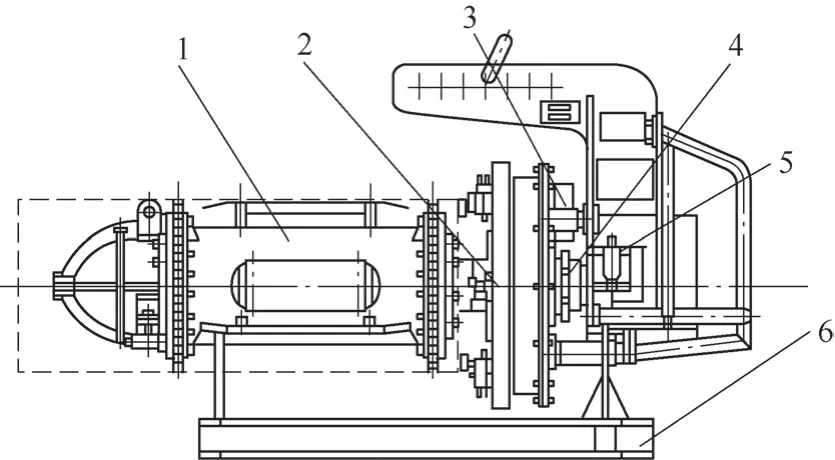

一台完整的管端坡口整形机由切削主机和液压系统两大部分组成。由于整机全部采用液压控制,所以液压系统是坡口整形机的心脏,主要由液压泵站和液压控制系统组成。液压泵站包括:液压油箱、柴油箱、液压泵、过滤器和油路接头等部分。液压控制系统安装在坡口整形机切削主机上,控制整个坡口整形机的所有动作,其主要由多路阀、节流阀、溢流阀、顺序阀、行程阀、液压锁及连接油管等组成,并通过油管与液压泵站相连(见图1),同时连接各个执行元件以完成要求的各个动作。而切削主机则是设备的工作核心,主要由自动定心胀紧机构、主切削传动机构、旋转刀盘(包括浮动式刀座、刀具调整结构及偏心滚轮)、切削进给机构、护板及导向机构等组成(见图2)。

图1 管端坡口整形机总体系统

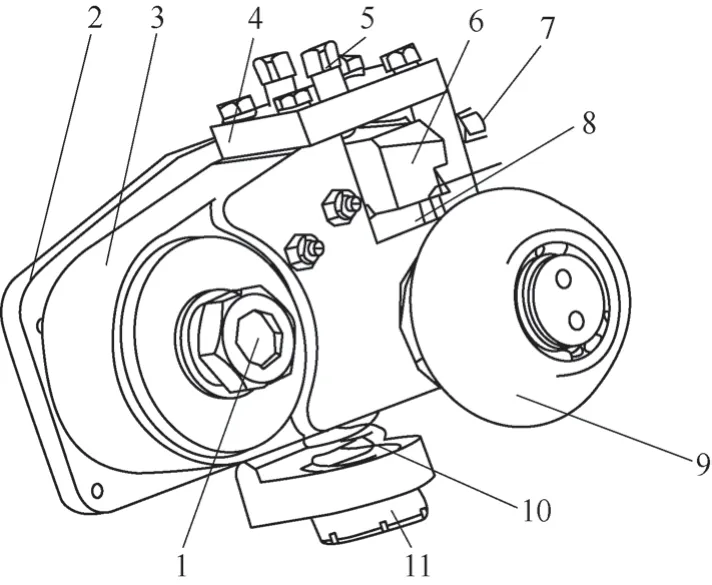

图2 管端坡口整形机切削主机结构

坡口整形机工作时通过自定心胀紧机构,使胀紧块与管内壁贴合,再由液压系统或机械传动系统驱动安装有切削刀具的旋转刀盘旋转和进给,来实现对管端坡口的持续加工。在工程现场施工过程中,管端坡口整形机必须与吊管机配合才能工作。

(1)自动定心胀紧机构 由胀紧液压缸、胀紧花盘、传动连杆、胀紧顶杆、胀紧基盘及胀紧块等几部分组成。液压缸推动活塞杆带动顶杆动作,由胀紧块实现自动定位,为整个切削过程提供定位和加工基准。因此,前后两排胀紧块所在的圆周面的平行度和同心度对整机的定位精度起着决定性的作用,且前后两排胀紧顶杆的跨度直接影响定位精度——跨度越大,定位精度越高;跨度越小,定位精度越低。

自动定心胀紧机构有两个基本的功能:首先保证坡口整形机对管端坡口进行加工时其在管内的中心定位,管内的定位为整机固定提供支撑,以保证切削时自动定心胀紧机构可以提供足够的切削转矩。其次,要保证坡口整形机在切削时的定位精度,即必须保证加工出的坡口端面和管道轴线的垂直度,以保证被焊接两管在对缝时钝边间隙均匀一致,从而保证根焊的质量和焊接效率。

(2)旋转刀盘及主切削传动机构 管端坡口整形机的旋转刀盘以及安装在旋转刀盘上的切削刀座是整个坡口整形机的主要执行部件。旋转刀盘的旋转精度、刀座的浮动灵活性和刀座的刚性对整个坡口整形机的加工精度起着至关重要的作用。

2016年以来,国家持续推进化肥行业供给侧改革,氮肥、磷肥产能及产量均开始下降,化肥行业整体产能过剩的局面得到一定缓解,磷肥和氮肥等基础化肥市场价格出现恢复性上涨。具体来看,云天化主要化肥产品价格均实现同比上涨。其中,磷酸二铵、磷酸一铵、复合肥和尿素在今年前三季度的均价分别达到2727.93元/吨 、 2466.89元/吨、2322.26元/吨和 2056.99元/吨,同比增长16.50%、19.17%、10.33%和23.38%。

1)旋转刀盘固定在与定心胀紧块连接的主轴上,由星型液压马达经齿轮减速器驱动旋转刀盘实现主旋转,同时可以轴向移动。旋转刀盘上均布4~6个浮动式刀座,每个刀座上可以装夹一把切削刀杆,通过更换不同的刀具进行组合可以加工V形、U形、X形以及其他各种复合坡口。每种坡口的角度、深度、钝边厚等参数可根据焊接工艺的要求,通过调整刀具的位置进行方便的调节[3]。主传动机构是切削盘的动力来源,为整个切削过程提供动力、实现切削的主运动。

2)在切削加工过程中,由于被加工的钢管直径大,且存在壁厚不均匀以及管口圆度误差大等因素,采用固定轨迹加工的方法无法达到坡口的精度要求。故而,采用浮动式切削加工方式,以保证坡口的精度要求。浮动式刀座总成机构主要由刀座底板、刀座体、压板、车刀压紧螺钉、切削刀具、偏心滚轮、弹簧、调整螺母及固定轴等组成(见图3)。其中偏心滚轮与刀杆相对固定,刀具及刀具上的刀片可以自由更换。整个刀座采用角摆弹性浮动结构,切削过程中偏心滚轮和管内壁始终保持接触,以内圆面为基准实现仿形加工,以保证加工坡口的形状、尺寸一致。同时整个刀座在旋转刀盘上可以沿径向调整位置(上下位置各设一个定位块),在自动定心胀紧机构进入管内时,通过弹簧用偏心轮锥面进行定位,以适应不同的管径和壁厚,从而实现一机多用和一刀多用。

图3 浮动式刀座

加工前,通过调整螺母给弹簧一个适当的预紧力,滚轮与钢管的内壁贴合,在切削过程中,随着切削刀盘的旋转,当管口壁厚不均匀或圆度误差较大时,弹簧力推动刀座浮动,且切削过程中滚轮始终在管口的内壁上滚动,因此车刀的加工曲线均与管口壁厚曲线一致,从而确保了坡口的加工精度[4]。

3)偏心滚轮为刀具的辅助定位装置,它是由固定轴、旋转轴、偏心轮及轴承构成(见图4)。偏心滚轮通过浮动式刀座与刀具联动,可以通过旋转轴左右旋转来改变管道边缘与切削刀片之间的相对位置,以此实现对刀具上下位置的微小调整工作。辅助定位原理如图5所示,旋转轴及偏心轮与固定轴不同心,向左旋转偏心轴时,偏心轴及滚轮围绕固定轴旋转,滚轮最高点向下方移动,滚轮与管壁之间出现间隙,但由于浮动刀座弹簧的推力作用,使浮动刀座整体围绕浮动刀座固定轴旋转,偏心轮整体上移始终紧贴管壁内侧;反之,如果向右旋转偏心轴,滚轮高点向上移动,弹簧被压缩,浮动刀座带动偏心轮下移。因此,在坡口整形机工作过程中,滚轮始终紧贴管道内壁滚动,可保证车刀的加工曲线与管口壁厚曲线一致。

图4 偏心滚轮结构

图5 辅助定位原理示意

(3)切削进给机构 主要实现旋转刀盘的轴向进给运动(包括工进和快进)。它由进给液压缸驱动传动销带动刀盘实现轴向进给,进给的行程根据实际切削要求以及管口的情况确定,轴向进给速度通过调整液压缸的调速阀改变。

另外,管端坡口整形机组成部分还包括:前导向笼部分、中间护板架、导向轮、切削防护部分及后防护护栏等。这些部分的主要功能是保护设备和设备上的元件,防止管端坡口整形机进入管道时破坏管内壁的防腐层,以及保护操作人员的安全等。

3 刀具的安装及调整方式

用管道自动焊接装置完成管道水平固定环焊缝自动焊接操作的焊接方法称为管道全位置自动焊。坡口的形式和尺寸是全位置自动焊接的重要基础,会对焊接质量和焊接效率产生关键性的影响。

目前国内外采用的管道全位置自动焊设备,绝大部分采用计算机控制,设备不同则控制的参数和控制方式也有区别。控制的主要参数有:送丝速度、电弧电压、焊接速度、摆动宽度、摆动频率(或摆动速度)及两侧停留时间等,对每一层及每一层焊道不同的焊接位置,大部分的管道自动焊设备可设定不同的参数。但目前无论控制参数设置多少及焊接位置分得多细,都是根据焊接试验和焊接工艺评定预先设定参数,还未达到焊接设备能自动判定间隙大小、熔池(或熔孔)的大小及坡口宽度等条件的变化,即不能根据条件变化来自动调节焊接参数的大小。因此管道自动焊的坡口形式和坡口尺寸必须符合标准和焊接工艺规程的要求,并应有较高的一致性。

1)首次加工坡口安装刀具时,操作人员需要根据经验确定刀杆的伸出长度及高度,然后紧固车刀压紧螺钉。

2)使用起重设备将坡口整形机自定心胀紧机构送入管口,直至管口边缘与偏心滚轮接触,扳动自定心胀紧机构的控制手柄,使坡口整形机胀紧块与管内壁胀紧固定。

3)扳动旋转刀盘的快进手柄,旋转刀盘沿坡口整形机主轴方向移动,直至偏心轮完全进入管口内,刀具距管口5~10mm位置停止,然后运转旋转刀盘,打开工进手柄,开始切削加工。

4)切削时注意观察管口端面,必要时可停车检查,待所有刀具与管口切削到位后,关闭工进手柄,退出切削盘,松开自定心胀紧块,将坡口整形机从管口内吊出(取出),测量坡口所有参数。

5)根据加工坡口与标准坡口的偏差,松开刀具及偏心滚轮紧固螺钉,依次调整各个刀具位置,刀具的调整分为上下和左右两个方向的调整。左右方向的调整依靠刀具的左右移动实现,上下方向的粗调可通过增减刀具下方的垫铁,细调可通过旋转偏心滚轮实现。

6)刀具调整后,重复上述步骤,直至坡口参数符合标准要求。

4 影响刀具安装效率的因素

通过总结,施工过程中影响刀具调整效率的因素主要有以下几点。

1)首次刀具安装时,尤其是复合坡口,需要多把刀具安装到每个单独的浮动刀座上。由于没有统一的标志物作为参照点,每把刀具的伸出长度、垫铁高度均无法准确地判断,完全依靠操作人员的经验安装,因此首次加工后的坡口误差也比较大。

2)对刀具进行二次调整,横向移动刀杆时,同样因为没有可以参照的点作为依据,移动时往往需要操作人员依靠经验判断,所以常常会出现多次调整不到位或调整过头的现象。

3)通过偏心滚轮对刀具进行上下微调时,偏心滚轮的旋转轴位置往往是随机的,旋转轴上也没有任何指示标志。初次调整无法准确地判断滚轮的正确旋转方向,例如当旋转轴长点处于最高点时,此时无论将旋转轴向哪个方向旋转,偏心滚轮都会带动刀具向上移动,并且旋转的尺度大小同样因为没有标尺参照,所以也要依靠操作人员的经验去判断和调整。

每一遍坡口加工后,均需要停车、退出切削盘,松开坡口整形机自定心胀紧块,取出坡口整形机机头,测量坡口相应的参数,根据误差对刀具进行相应的调整。调整时要依次松开刀具压紧螺钉、偏心滚轮紧固螺钉,对刀具进行微调后再紧固。然后将坡口整形机机头放入管口内胀紧固定,起动旋转刀盘开始加工,一次过程往往就需要10~30min。

全自动焊接对坡口的每项尺寸精度要求很高,每个参数的误差均要求在±0.2mm以内,并且对于复合坡口来说,每一个单独参数的调整都会影响其他地方的尺寸参数。

以上这些因素造成了每次刀具安装时都需要反复多次地调整试验,根据操作人员的熟练程度及坡口样式的不同,调整时间也不同。坡口越复杂,需要的刀具越多,调整就越为繁琐。尤其是对于员工培训和工艺试验,需要经常调整更换坡口形式的时候,对工作效率的影响尤为明显。

5 提高刀具调整效率的方式

笔者通过在实际施工过程中的实践,从影响刀具安装调整效率的因素入手,通过制作相应的工装和对原有元件进行改造等方式,总结了几条可以有效提高坡口整形机刀具安装效率的方法。

1)针对初次安装多把刀具时没有参照点的问题,根据偏心滚轮与刀具联动,并且工作时偏心轮外圆始终紧贴管壁内侧的特点,设计一种辅助对刀装置(见图6),该装置由底座、对刀样板和紧固螺钉组成。底座为矩形方管,断面平整,顶面钻孔并攻螺纹。对刀样板根据焊接工艺的坡口样式进行加工制作,断面呈L形,在样板底部有两个长孔,底座与对刀样板通过螺钉联接,可以左右滑动调整。使用时,松开紧固螺钉,调整对刀样板的伸出长度并紧固,将工装底座侧端面贴紧偏心滚轮的外圆平面,而对刀样板的底面则紧靠偏心滚轮的外边缘。然后安装刀具时以此样板为依据,调整垫铁高度及刀具伸出长度,使各个刀具依次与对刀样板的相应部位吻合,然后紧固刀具。

图6 辅助对刀装置

这样刀具安装基本可以一次调整到位,减少了反复试验调整的次数,后面只需根据加工误差进行微调即可。

2)在刀杆及偏心轮旋转轴的表面加工出相应刻度线(见图7),并标出相应数值,这样在调整刀杆和旋转偏心轮时就有了参考依据。

图7 用刻度标识示意(局部)

6 结束语

通过以上改进,用较低的成本有效地解决了刀具安装调整过程中重复的无效步骤,提高了坡口加工效率。