考虑转向响应时变的无人驾驶矿用电动轮自卸车速度调控研究

2022-11-19康远荣蓝德劭袁希文郜永涛

康远荣,刘 勇,蓝德劭,袁希文,郜永涛

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

智能驾驶车辆运动控制是通过纵向运动控制系统和横向运动控制系统的配合来使车辆能够按照运动规划轨迹准确稳定行驶[1-2]。要实现这一目标,不仅需要合理的运动控制方法,还需要合理的运动规划来保证横向运动期望与纵向运动期望符合车辆约束并具备可跟踪性。

在车辆智能驾驶研究中,车辆约束常在运动规划和运动控制两个层面进行体现。在运动规划层面,常见的约束包括车辆运动学约束、动力学约束[3-4]、横向安全性约束[5]、执行器执行极限约束(如最大驱动力、最大制动力、转向极限角度[6]、舒适性约束与节能性约束[7-8]),而对车辆执行器响应性能的约束考虑较少。在运动控制层面,常见的约束包括执行器执行极限约束[9-10]和基于舒适性与节能性而提出的控制量变化速度的约束[11-12](如转向角速度限制和制动与驱动力调节限制),而鲜有关注转向响应速度对车辆横、纵向运动的影响或是研究考虑转向响应速度约束的运动规划和控制方法。

目前智能驾驶应用研究对象主要为公路车辆。公路车辆由于质量较轻、行驶路面规整和转向阻力较小,因此,转向系统响应速度快,转向角速度足够支持横纵向协同行驶的要求。而矿用电动轮自卸车因尺寸大、整车质量大,只能采用全液压转向系统。全液压转向系统的突出优点是可提供巨大的转向力矩,能够满足数百吨级电动轮自卸车在非铺装路面运行时的转向要求[13-14];但也具有响应速度较慢、响应延时大、动态响应性能存在波动的特点,是典型的大惯性、时变响应执行器。相比公路车辆,矿用电动轮自卸车的无人驾驶技术研究应用需要特别关注转向响应速度对横纵向运动的约束。如果不充分考虑其转向响应特性,则难以保证车辆能够同时跟踪规划的路径与速度,尤其在出入弯道的行驶过程中,如果速度过快,转向最大角速度小于实际所需要的角速度,则会产生横向偏差,导致路径跟踪失败。要实现横向路径与纵向速度的同步跟踪,则横、纵向运动规划需符合车辆转向响应性能。因此,分析转向响应速度时变的关键因素及其对横纵向运动协同的影响,建立合理的转向响应速度评估模型及符合协同约束的调整方法,从而建立考虑转向响应时变的无人驾驶电动轮自卸车速度调控策略,对提升无人驾驶电动轮自卸车的路径跟踪能力具有重要意义。

本文首先分析影响电动轮自卸车转向响应时变的关键因素,并确立转向响应速度对电动轮自卸车横纵向运动协同的约束关系,进而建立转向响应速度评估模型并设计符合横纵向运动协同约束的速度调整方法,实现符合转向响应时变性能的速度调控,从而保证电动轮自卸车横向运动跟踪性能。

1 矿用电动轮自卸车全液压转向系统

电动轮自卸车因其大吨位运载特点而采用了全液压转向系统。下面介绍该类转向机构的特点、转向原理以及线控化方式,为电动轮自卸车转向特性分析与运动约束分析建立基础。

1.1 转向机构

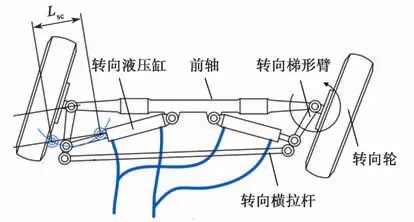

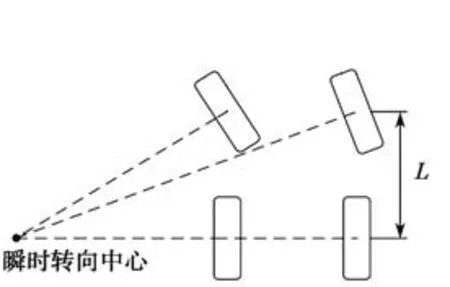

电动轮自卸车全液压转向系统总体上分为3部分:转向操纵机构、转向器及转向油路和转向机构。转向机构决定了车辆转向几何特性。电动轮自卸车一般采用如图1所示的转向梯形机构,其由转向梯形臂、转向液压缸、转向横拉杆和前轴组成。采用转向梯形机构可使得车辆在转向时符合阿克曼转向原理,保证内、外侧转向轮之间具有协调的转向关系。其转向运动关系如图2所示,全部车轮绕着瞬时转向中心旋转[15]。

图1 转向梯形机构Fig.1 Steering trapezoidal mechanism

图2 电动轮自卸车转向示意图Fig.2 Schematic diagram of electric-wheel dump truck steering

1.2 全液压转向系统转向原理

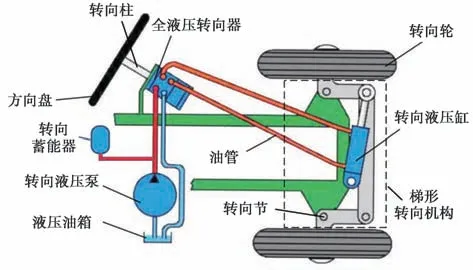

全液压转向系统的转向动力源为转向液压泵,蓄能器位于液压泵与转向器之间,起到储能与补压的作用,转向液压缸的动力液压油由转向液压泵和转向蓄能器提供,其典型特点是方向盘和转向轮之间没有机械连接[16],如图3所示。应急转向的实现不是通过机械传动,而是通过蓄能器或是其他备用辅助油路提供短时间转向压力与转向供油来保证。全液压转向系统核心部件为全液压转向器,国内外大吨位电动轮自卸车的液压转向系统普遍采用了小排量转向器与流量放大器组合的方式[17]来提供足够的转向流量和压力。

图3 全液压转向系统转向原理图Fig.3 Schematic diagram of full hydraulic steering system

全液压转向系统工作时,司机通过方向盘操纵转向柱转动;转向柱带动全液压转向器内随动转阀旋转,以此控制其内部流量放大器工作;流经流量放大器的液压油随后进入转向液压缸;转向液压缸中的液压油推动活塞杆伸缩运动,并带动转向梯形机构动作,使左、右两侧转向节转动,从而带动左、右转向轮偏转,完成全液压转向过程。

1.3 线控全液压转向系统

线控全液压转向系统是在全液压转向系统的基础上进行线控化改装而来的,其核心设备包括电子控制器、线控电磁阀和轮角传感器。线控转向驱动过程如下:电子控制器接收期望的轮角指令,并通过轮角传感器采集实际的轮角;基于闭环控制原理并采用PID控制法,根据执行偏差来调制线控电磁阀的PWM信号,以控制流量放大器工作,调节进入转向液压缸的流量,推动转向油缸伸缩,使得实际轮角执行到期望轮角。

2 电动轮自卸车转向速度时变特性分析

为实现电动轮自卸车高质量运动控制,需先明晰转向响应速度的变化特性与影响因素,并确定可观测状态量,以进行转向响应极限的实时量化评估,进而设计符合转向响应极限约束的控制方法。

2.1 影响转向速度的因素

本文关注在运动状态下影响电动轮自卸车转向响应速度的因素。影响全液压转向系统转向速度的两个关键因素是转向液压油压力与转向液压油流量[18]。电动轮自卸车转向系统从设计层面保证了转向压力能够克服满载车辆在行驶状态下的理论最大行驶阻力,即转向动力大于转向阻力。因此本文主要分析转向液压油流量对转向响应速度的影响。

转向轮转角δ与油缸伸缩量l呈近似线性关系,油缸伸缩量变化速度与流量有关,可以表示为式(1)所示的关系。

式中:Lsc——转向液压缸最大行程;Qsp——转向系统流量;Asc——转向液压缸面积;A——油缸伸缩量与转向轮转角之间的传动系数,是一个常数。

将式(1)进行综合推导,可发现转向轮角速度ω和转向系统流量呈线性关系:

转向系统流量由转向蓄能器和转向液压泵提供。目前大吨位电动轮自卸车转向系统主要由转向蓄能器直接提供转向流量;转向液压泵向转向蓄能器输送液压油,实现补油和补压。其中,转向液压泵由发动机直接驱动,实际排量与发动机转速正相关,因此实时排量并不恒定,而蓄能器的储油与供油功能为转向系统的响应提供了一定的维稳作用。在动态转向过程中,当转向流量需求超出蓄能器维稳范围时,转向油路的实际流量会产生波动,从而导致转向响应性能变化。

2.2 动态转向过程实际响应分析

转向蓄能器内部气体腔压力(转向蓄能器压力)的变化反映了蓄能器内液压油体积的变化:压力越高,说明蓄能器储备的液压油越多;压力越低,说明蓄能器内储备的液压油越少。

假定转向液压泵工作转速一定、排量一定,则动态转向过程中实际转向速度、蓄能器压力和蓄能器油液体积三者之间的动态变化关系可用图4所示的响应过程说明。图中Psc表示转向蓄能器压力,P0为蓄能器额定压力,P1为转向油路压力,Vsc表示转向蓄能器油液体积,V0为蓄能器额定油液体积,V1为蓄能器压力等于转向油路压力时的蓄能器油液体积,ωdes表示期望转向速度,ωactual表示实际转向速度,ω0为转向液压泵排量能支持的最大转向速度,ωmax为最大转向速度。动态转向过程实际响应具体如下:

图4 动态转向响应分析示意图Fig.4 Schematic diagram of dynamic steering response analysis

(1)t0时刻,开始转向并逐渐增大期望转向速度;

(2)在t0~t1区间,所需要的转向流量小于等于转向液压泵提供的流量,蓄能器维持额定压力P0和额定油液体积V0,实际转向速度能够跟上期望的转向速度;

(3)在t1~t2区间,所需要的转向流量大于转向液压泵提供的流量,此时蓄能器处于供大于补的情况,转向蓄能器向转向油路补偿流量,压力逐渐减小,油液体积逐渐减小,实际最大转向速度先达到ωmax后减小,无法跟上期望的转向速度;

(4)在t2~t3区间,当蓄能器气体腔压力等于转向油路压力P1时,蓄能器停止向转向油路补偿额外流量,体积保持为V1,此时实际最大流量等于转向液压泵实时排量,实际最大转向速度保持为ω0;

(5)在t3~t4区间,期望转向速度低于ω0,所需要的转向流量小于等于转向泵提供的流量,此时蓄能器处于补大于供的情况,蓄能器压力逐渐升高,油液体积逐渐增大,实际转向速度能够跟上期望的转向速度,蓄能器逐渐补油到额定体积V0;

(6)t4时刻后,转向系统能够满足期望转向速度并保持恒定转向速度,蓄能器维持最大压力。

因此,转向蓄能器压力可以用于评估转向实时最大速度。

3 转向速度对电动轮自卸车横纵向运动协同的约束

3.1 电动轮自卸车运动学模型

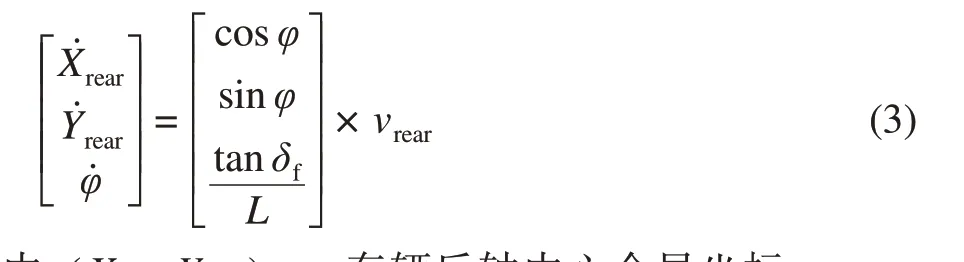

电动轮自卸车只有前轮转向,且采用梯形转向机构,左右对称,符合阿克曼转向原理,其最高行驶速度小于60 km/h,可用两轮自行车模型表征其运动学,如式(3)所示。

式中:(Xrear,Yrear)——车辆后轴中心全局坐标;φ——车辆横摆角;δf——前轮等效转角;vrear——后轴速度;L——车辆前后轴的轴距。

3.2 转向速度对电动轮自卸车行驶速度的约束

根据车辆运动学,可得前轮等效转角与车辆实际行驶轨迹的曲率κ之间的关系:

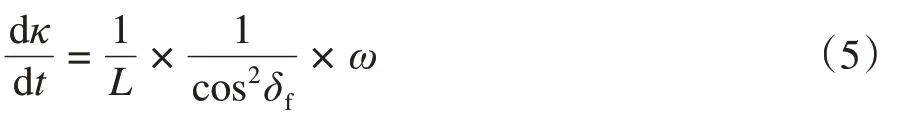

轮角变化可表示为Δδf=ω×Δt。将轮角变化关系代入式(2)并进行求导,可得时域上车辆实际路径的曲率变化情况、前轮转角和实际转向响应速度三者之间的关系:

进一步推导,可得路径曲率变化、速度、转向响应速度之间的关系:

式中:κ'——路径曲率变化率。

4 考虑横纵向运动协同约束的电动轮自卸车速度调控

由于矿区为非铺装路面,坑坑洼洼、崎岖不平,车辆转向阻力一直在动态变化,转向过程中转向蓄能器压力也在动态调节,导致实际最大转向速度存在时变性,进而导致无人驾驶电动轮自卸车的横向运动和纵向运动协同约束也存在时变性。因此,电动轮自卸车无人驾驶运动控制若要实现循迹过程的高精度跟踪,则需要动态辨识与评估转向响应速度,以保证实际行驶速度符合横纵向协同约束。对此,本文提出考虑转向响应速度时变特性的速度控制方法。

4.1 整体控制架构

本文方法是在传统的运动规划与横纵向运动控制器关联基础上增加速度调控器,如图5所示。速度调控器获取运动规划输出的参考路径序列Sref与初始参考速度序列Vref,实时采集转向蓄能器的压力Psc并估计实际转向响应速度,再根据速度调整方法生成满足横纵向约束的二次速度规划序列Vref2,并输出至横纵向运动控制器来控制车辆按照规划路径与二次速度规划序列行驶。

图5 融合速度调控器的整体控制框架Fig.5 The overallcontrolframework integratingspeedgovernor

4.2 实时转向能力表征

根据2.2节分析,电动轮自卸车行驶过程中转向蓄能器的压力可反映实际转向的最大能力。据此,本文提出实际最大转向速度的预估模型:

式中:f(psc)——转向能力系数,是关于转向蓄能器实时压力psc的函数;ωmax——额定压力下的最大转向速度。

可得实际转向响应速度表征参数:

式中:k——安全系数。

已知期望行驶路径时,可计算实时允许的最大行驶速度:

4.3 速度调整方法

速度调整主要包括计算满足实时横纵向协同约束的最大限速、协同限速合理化以及规划速度融合与平滑处理,目的在于获得考虑转向响应时变特性的规划速度序列,其流程如图6所示。

图6 速度调整流程Fig.6 Process of speed adjustment

4.3.1 计算限速序列

根据规划模块输出的规划路径序列Sref(s1,s2,…,sn),其中sn表示第n个路点,可以计算出路径的曲率变化率κ'ref(s1,s2,…,sn);结合实时横纵向协同限速约束,可以获得初始横纵向协同限速序列Vlimit-0(s1,s2,…,sn)。

4.3.2 限速序列合理化

电动轮自卸车是典型的大惯性时延系统,因此需要对上述计算的初始横纵向协同限速序列Vlimit-0(s1,s2,…,sn)进行加速度限幅滤波和加速度变化限幅滤波处理,使得速度序列符合电动轮自卸车纵向速度控制响应特性,从而获得合理化协同限速序列Vlimit-1(s1,s2,…,sn)。

4.3.3 速度融合与平滑处理

对合理化的协同限速序列与初始速度规划序列进行比较并取较小值,以实现初步融合:

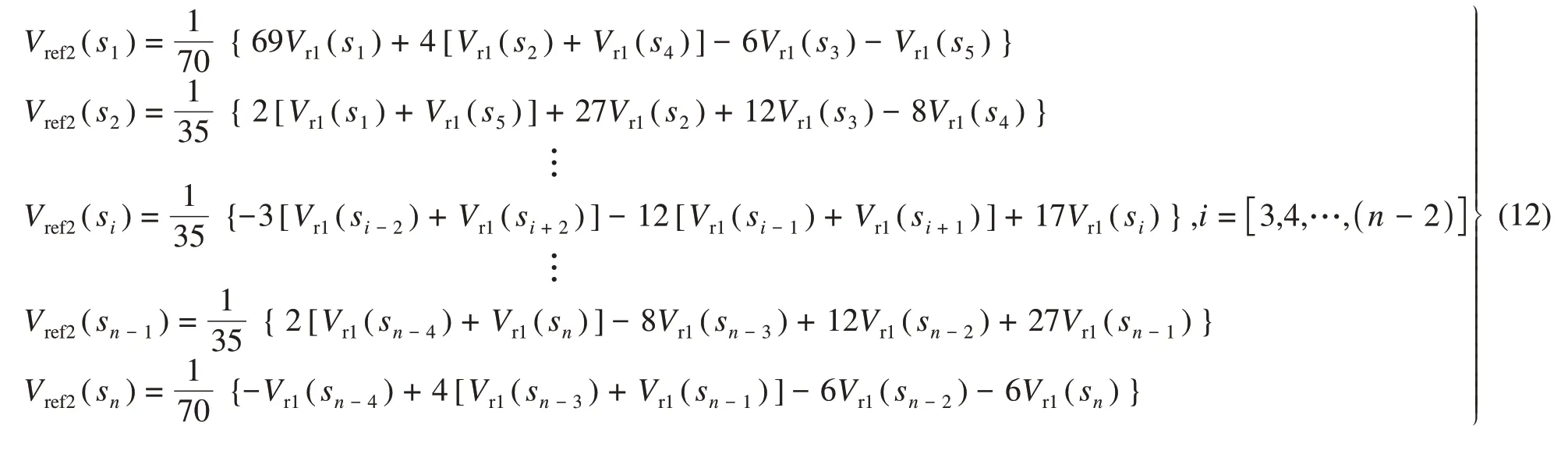

初步融合的序列Vr1(s1,s2,…,sn)存在不连续的问题,本文采用五点三次时域平滑算法对速度融合序列进行快速连续化处理,其计算如式(12)所示。

经过平滑后的规划速度Vref2保证了速度二阶求导的连续性,从而支持实际速度平稳舒适跟踪。

将考虑了转向时变特性的二次规划速度Vref2作为运动控制模块的期望输入,以保证期望路径和期望速度符合车辆转向执行的物理约束,从而支持运动控制模块实现路径的高精度连续跟踪。

5 实车应用效果与分析

将考虑转向响应速度时变特性的速度调控方法应用于经过线控改造的XDE240型自卸车(车辆后轴中心最小转向半径为10.1 m),如图7所示,在矿区非铺装软路面,分别进行空载与载重197 t电动轮自卸车无人驾驶行驶测试,以验证该方法的有效性。

图7 测试用电动轮自卸车Fig.7 Mining dump truck for testing

5.1 测试条件

按照GB/T 14781—2014《土方机械 轮胎式机器转向要求》中转向能力测试项的场地设计方法制定测试通行区,类似M形,是双移线加直线弯的组合,直角弯转向半径R接近车辆转向极限。以通行区中心线为行驶参考线,生成符合车辆运动学约束的规划轨迹作为行驶跟踪路径。如图8所示,规划轨迹有两个极限弯道,其转向半径分别为10.7 m和10.5 m。测试区限速17 km/h,车辆允许的最大横向加速度为0.4 m/s2。

图8 测试区规划路径Fig.8 Planning path for driving test

无人驾驶系统运动规划模块根据区域限速和最大横向加速度约束生成初始规划速度,输出期望路径和规划速度至速度调控模块。速度调控模块根据路径信息与转向蓄能器压力情况动态调整规划速度,输出更加合理的规划速度至运动控制模块,运动控制模块按照期望轨迹与合理化后的规划速度控制车辆循迹通过测试区。

5.2 测试结果分析

连续极限曲率路径实车跟踪测试数据表明:

(1)无论空载还是重载,电动轮自卸车都实现了对复杂测试路径的准确跟踪,如图9(c)与图10(c)所示,平均横向误差为0.2 m。

(2)无论空载还是重载,电动轮自卸车在行驶至接近路径曲率变化段时,如图9(b)与图10(b)的20~30 s区间数据所示,均实现了提前平稳降速规划,实际速度跟随较好;如图9(c)与图10(c)所示,在整个行驶过程,实际转向速度能够持续响应期望的转速,从而保证了横向跟踪,且整个跟踪过程实现了良好的横纵向运动协同。

图9 空载电动轮自卸车测试结果Fig.9 Driving test results of electric-wheel dump truck with zero loading mass

(3)重载电动轮自卸车在通过两个直角弯时,如图10(c)中40 s处与80 s处所示,出现了实际转向响应速度稍低于转向期望速度的情况;相应的,如图10(b)所示,速度调控器根据评估的转向响应性能及时进行了降速调整,实现转向能力的动态辨识与速度调整,保证了持续跟踪。

图10 载重197 t电动轮自卸车测试结果Fig.10 Driving test results of electric-wheel dump dump truck with 197 t loading mass

测试结果表明,本文提出的方法能够有效辨识转向响应速度并及时根据协同约束调整速度,保证了车辆横向和纵向行驶良好协同,进而实现了高精度的运动跟踪。

6 结语

矿用电动轮自卸车转向速度不仅存在极限且具有时变性,影响无人驾驶车辆横向运动与纵向运动的协同性。本文通过分析转向速度极限变化与转向流量供应的关系,结合蓄能器压力信息进行实时转向速度极限估计并建立了横纵向协同约束模型;进一步通过建立融合协同约束调整规划速度,提出考虑转向响应速度时变特性的速度调整与控制结合方法。测试结果表明,在矿区非铺装道路环境,面对连续极限曲率期望路径,采用考虑转向响应速度时变特性的速度调整与控制结合方法,可以保证无人驾驶电动轮自卸车路径跟踪能力,实现持续高精度跟踪。为了实现电动轮自卸车在同等跟踪精度下更高的通行速度,后续需研究全液压转向系统转向速度与稳定性提升方法,以及运动规划与控制一体化技术。