露天煤矿无人运输系统平台设计与关键技术应用

2022-11-19贺爱平

贺爱平

(国家能源集团陕西神延煤炭有限责任公司 西湾露天煤矿,陕西 榆林 719302)

0 引言

采矿业是我国国民经济的基础和支柱产业之一,以矿业为基础的原材料工业和相关加工业占全国工业总产值的60%以上。据统计,社会生产所需80%左右的原材料、95%左右的能源、70%左右的农业生产资料均来自矿产资源[1]。我国露天煤矿资源丰富,露天煤矿共有376处,年产能9.5亿吨、占全国煤矿总产能的17.8%[2]。目前我国煤炭增产增供政策持续推进,原煤生产保持较快增长。据国家统计局统计,2022年1~4月,规模以上企业生产原煤14.5亿吨,同比增长10.5%[3]。近年来,随着一系列加快煤矿智能化发展的国家政策的积极引导以及大数据、人工智能等高新技术的不断发展成熟和应用,国内露天煤矿行业不断朝着智能化、无人化方向发展。露天煤矿运输作为煤矿生产作业中的重要环节,承担着从采剥到卸载的关键运输任务。矿山无人运输技术近几年在国内逐渐兴起并成为矿山工程装备自动化的关键技术之一,处于当前世界以智能化、数字化、网联化为核心的现代装备制造技术最前沿,是未来工业互联网的重要发展方向[4]。本文以露天煤矿无人运输系统作为露天煤矿智能化建设切入点,剖析目前矿山运输存在的问题,建设露天煤矿无人运输系统平台,探索、研究露天煤矿无人运输系统关键技术,并将其应用于生产作业实践,积极推动智慧矿山建设。

1 当前矿山运输存在的问题

露天矿山发展面临成本高、安全风险大、采运效率低等瓶颈,行业痛点明显,升级需求迫切,主要表现在3点:

(1)露天矿山开采作业运营成本高,作业驾驶环境严酷、多风、多尘,而且道路崎岖,车辆振动剧烈,容易引发尘肺、胃下垂等职业病。因此,年轻人大多不愿从事相关工作,引发招工难、用工贵问题,平均每辆车每年司机及辅助司机成本最高可达120万元,后勤人员成本最高可达17万元。矿用车辆轮胎磨损与燃油消耗成本也非常高昂。据统计,每辆矿用卡车平均每年需更换5~6条轮胎,每条轮胎价值约30万元,总价高达150~180万元;同时,每辆矿用卡车(简称“矿卡”)每年燃油消耗费用达300万元[5]。

(2)露天矿山作业效率低。一般矿区是24 h连续作业,三班轮换,但矿卡的实际运输效率其实并不高。如某矿区,每辆卡车每次在排队卸载过程的平均等待时间是2.3 min,每天的等待时间就达到3.3 h[5]。在运输效率方面,每辆矿用卡车每小时运输量在149~217 m3之间波动,难以保证长时、高效运输,效率波动幅度达31%[6]。

(3)矿用车辆载重高、盲区大,而矿区道路环境复杂恶劣,人工驾驶容易引发作业事故。平朔安太堡露天煤矿统计数据显示,在事故原因方面,坡道行车、停车和司机操作不当引起的矿卡事故占35%[7],70%的矿卡事故发生在启动阶段和驾驶员低速驾驶过程中[8]。

为此,结合露天煤矿机械化程度高、区域相对封闭、运输线路相对固定、运行速度较低等特点,本文提出构建以无人运输系统为典型特征的智能矿山平台,以减少或避免对驾驶人员健康、安全的危害或威胁;其不仅可以大幅提升运输效率、降低运营成本,而且更加节能和环保[9]。该无人运输系统主要实现以下目标:

(1)降低成本。减少用工量,节能降耗(燃油、轮胎等),减少车辆维护工作;

(2)提高安全性。通过无人运输实现自动化作业,提高作业安全水平;

(3)提升运输效率。实现全天候运营,提升生产效率;

(4)优化运营管理。优化生产排程,柔性产能配置,降低管理复杂性。

2 露天煤矿智能化综合管控平台建设

露天煤矿无人运输系统以“信息化技术与采矿工艺深度融合”为总思路,夯实数字基础,促进数据融合共享,加速智慧应用落地。建设智能化综合管控平台,强化端、网、云等新型基础设施建设,集成矿山生产、经营和管理全链数据,促进数据融合共享与互联互通,支撑智慧矿山建设。

夯实数字基础主要包括“端”和“网”两个方面。“端”代表全面信息感知,通过部署感知类传感器,如智能摄像机、边坡检测装置、气象采集仪等设备,结合图像融合识别、振动感知、声音识别及射频识别等技术,实现矿山环境数据、采矿装备状态信息、工况参数、移动巡检数据等全面采集。“网”则表示全域无线连接,整体规划部署矿山控制网、生产网、办公网、监控网等网络,优先保障控制网的通信畅通与冗余安全,实现主要办公区、主要采区、受控区域、装备作业区等重点区域的网络全覆盖。通过构筑感知和信息连接能力,奠定“智慧矿山”数字基础。

综合管控平台由1个基础云平台、3个核心技术平台(运控平台、运维平台和人工智能平台)和1个数据中台构成,如图1所示。该平台集生产、安监、智能保障、智能决策分析和智能经营管理等系统数据与功能于一体,支撑生产要素统筹安排和分配,作业计划和调度动态调节。其功能具体如下:

图1 综合管控平台架构Fig.1 Architecture of the comprehensive control platform

(1)基于安全、可靠的“云→端”处理架构,实现平台统一管理、资源按需分配和弹性扩展是云平台的核心理念。云平台主要包括矿山数据中心云和边缘云,承载路、车、场等控制中心业务资源,实现数据综合分析和算法优化迭代。矿区的边缘云,负责各生产设备数据汇聚和具体算法执行。通过构建“云→端”业务处理模型,为智慧矿山提供高效、敏捷的数字底座。

(2)通过高精地图、路径规划及实时数据库等技术,构建实时运控平台,提高车辆及设备的远程控制精度与效率,丰富多系统间联动控制,支撑车、路、场/站的协同监控功能,包括集中运行监视、应急处置、地图管理等。

(3)基于矿山生产作业及设备产生的海量数据,通过大数据、故障预测与健康管理(prognostics health management,PHM)等技术,运用故障预测与健康管理模型赋能矿山设备运维,最终构建一个协同、高效的运维平台,如图2所示,支撑矿山车辆及设备的健康评估、寿命预测、检修管理、运维决策以及综合分析等功能。

图2 运维平台Fig.2 Operation and maintenance platform

(4)基于图像处理、语音识别、自然语言处理、知识图谱和数据挖掘等AI技术,打造矿山人工智能平台,支撑对人员危险行为和违规作业的识别、运营调度的优化等多类具体应用。

(5)数据中台汇聚车、路、场/站全方位数据,构建矿山数据资产目录,实现数据资产图谱化。根据不同主题域对数据进行标准管理,建立矿山数据标准,基于业务需求驱动,支撑智能生产、智能辅助、智能安监和智能决策等核心业务应用,为矿山行业数据提供“接入-处理-组织-共享-应用”的全生命周期管理能力。

基于云架构的综合管控平台,建设包括矿用卡车无人运输、智能穿爆等智能生产系统,人员安全监控、边坡安全监测、环境安全监控等智能安监系统,给排水与供热通风、供电管理等智能辅助系统和与生产经营管理相关的智慧经营系统,支撑“无人”、“高效”、“绿色”、“安全”的智慧矿山建设。

3 露天煤矿无人运输系统关键技术创新

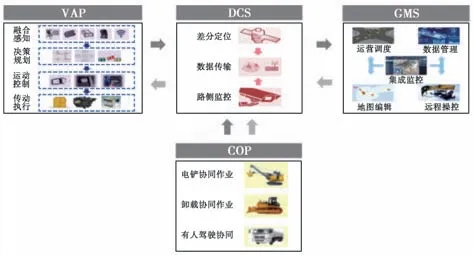

露天煤矿无人运输系统的主要任务是实现固定路线上的矿石运输,涉及倒车入位、挖机装载、重载爬坡、精准停靠、自动排弃、轨迹规划和自主避障等场景[10]。其主要由车载自动驾驶系统(vehicle automation package,VAP)、数据通信系统(data communication system,DCS)、地面管理与监控系统(ground management and supervision system,GMS)和协同作业系统(collaborative operation package,COP)4大系统组成,如图3所示。

图3 露天煤矿无人运输系统Fig.3 Autonomous haulage system in open-pit coal mines

VAP的主要功能包括融合感知、决策规划、运动控制以及传动执行。其被安装在无人驾驶矿用卡车上,可从GMS接收调度指令和路径信息,并根据车辆自身状态进行安全决策,向车辆下达相应的控制指令,驱动矿用卡车执行作业任务。在执行任务过程中,VAP通过组合导航系统来获取自身高精度定位与姿态信息,通过车载传感器获取周围地形和障碍物信息,并根据这些信息对车辆运行状态进行实时动态调整。

DCS包括有线通信和无线通信。GMS内设备之间通过有线通信进行数据交换,GMS与VAP之间通过无线通信进行数据交换。DCS作为GMS和VAP之间的桥梁,承担着两者间低延时、高速率、大容量和高安全性的数据传输任务。DCS负责将车辆基本状态信息、VAP状态信息、环境感知信息、矿区关键位置信息和视频监控信息等数据实时传回至GMS;同时负责将GMS确定的作业任务、参考路径、车辆控制命令等数据实时传输至VAP,实现两者间高效的信息互联[11]。

GMS被部署在作业控制中心(operation control center,OCC)内,是针对无人/有人驾驶车辆混编运行系统的生产指挥中心,能提供混合编组运行所需的矿区地图管理、调度作业计划、路径规划、车辆安全防护、车辆数据监控、数据存储、统计分析、车辆管理与用户管理等功能。同时,GMS为系统用户提供清晰、直观的矿区信息综合显示、操作界面和调度管理功能。

COP可实时上传各人工驾驶车辆(含电铲、推土机、平路机、有人驾驶矿用卡车)的状态信息至GMS,同时GMS可通过COP向这些车辆的司机下发调度、行车提醒等信息。

露天煤矿无人运输系统需满足全天候障碍物感知识别、非结构化道路下运行规划、不平路面下稳定控制、采掘面持续变化下自适应工作、复杂环境下系统安全防护等核心需求。矿山无人运输系统属于多学科交叉融合的复杂技术系统[12],涉及的关键技术如下:

(1)高精定位与地图动态更新

无人驾驶矿卡采用卫星导航和惯导进行定位,能同时支持北斗、GPS、GLONASS和GALILEO等多种卫星的信号和定位模式,在不同场景下实现载波相位差分定位和惯性姿态测量,为矿卡提供准确的位置和姿态信息,采集并提取厘米级精度的地图信息,结合全矿区的无人驾驶矿卡车载雷达、摄像头以及协同车辆的位姿信息,精确采集地图边界,动态实时更新作业地图,如图4所示。

图4 地图更新Fig.4 Map updating

(2)多约束条件的路径规划

多约束条件的路径规划技术,采用基于搜索空间离散化、节点拓展方式、代价函数设计的混合A*滚动规划技术,实现快速、精准、实时运行路径规划,引导矿用卡车到达准确的位置和方向,满足矿山复杂的作业生产环境。

在露天煤矿作业过程中,如果矿卡反复碾压路面相同位置,容易在道路上形成固定的车辙,造成道路不平整,不仅会影响其他车辆的行驶,也不利于无人驾驶矿卡跟踪控制的稳定性和精准性。

针对以上情况,混合A*算法搜索出来的全局最短路径通常是固定的,通过算法优化,保证生成的路径始终在可通行车道内被均衡碾压,并保证在双向车道会车场景中车辆横向不会发生碰撞现象。

(3)动态避障

动态避障技术是露天煤矿无人运输系统在运输作业过程中对出现在行进路线上的障碍物采取的安全措施,通过智能感知技术与路径规划技术的结合,准确检测行进路线上的障碍,实时滚动搜索绕障路径,在满足安全生产的前提下,保障无人运输作业的流畅性。无人驾驶矿用卡车动态避障包括以下情况:在遇到障碍物以及不同障碍物组合时,在不同车速下具备避障能力,不停车直接动态绕行障碍物;在行驶过程中遇到道路阻塞的情况不可继续通行时,在不同车速下主动安全停车;在行驶过程中遇到较小的障碍物,则直接骑跨障碍物通过;在行驶过程中同时遇到无法跨骑通过的障碍物和对向行驶车辆时,先安全停车,等待对向车辆通过后再动态绕行障碍物。

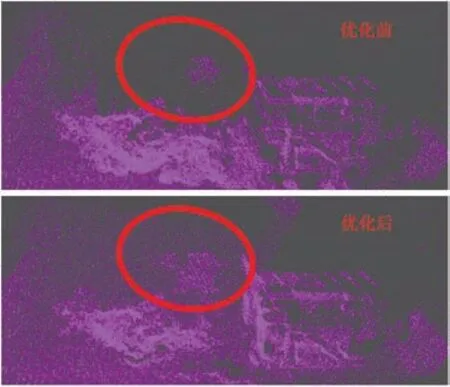

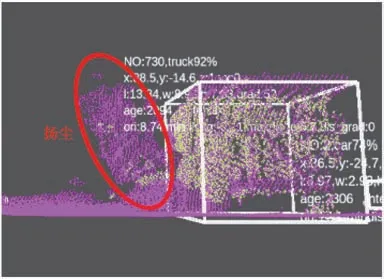

(4)多尘环境障碍物感知

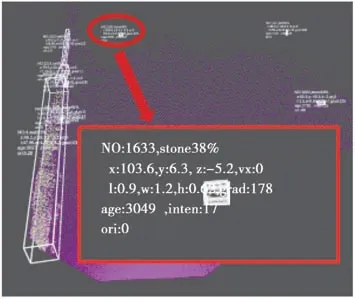

多尘环境障碍物感知技术是利用激光雷达多回波与毫米波信息,攻克了多传感器深度融合与多目标跟踪难题,解决了多尘环境下的目标精准检测问题,如图5~图7所示。目标检测是采用典型传感器,包括毫米波雷达、激光雷达、摄像头等对周围环境目标进行识别;多传感器融合是考虑到信息的不确定性,对多个传感器信息进行融合,以提高环境感知的准确性和鲁棒性[13],在高度复杂和不确定性驾驶环境中对运行环境短期和长期变化进行预测[14],保证连续生产作业效率。

图5 矿区多尘环境Fig.5 Dusty environment in open-pit mines

图7 多尘过滤效果Fig.7 Dust filtering effect

(5)颠簸路面小障碍识别

图6 扬尘识别效果Fig.6 Dust identification effect

颠簸路面小障碍识别技术能够使矿卡自适应矿区非铺装路面,提高环境感知系统检测的准确性,在不同程度颠簸工况下自适应实现对各种类型障碍物,特别是小障碍物的检测。经过现场不断优化,表面面积为50 cm×50 cm障碍物的检测距离可达200 m以上(图8~图9),表面面积为30 cm×30 cm小障碍物的检测距离可达150 m以上(图9),可以有效防止轮胎割伤,从而延长轮胎使用寿命。

图8 50 cm×50 cm小障碍物识别Fig.8 Recognition of 50 cm×50 cm obstacles

图9 30 cm×30 cm小障碍物识别Fig.9 Recognition of 30 cm×30 cm obstacles

(6)轨迹跟踪控制

基于融合电驱特性的车辆横纵向控制算法,结合矿卡线控化和最优控制算法,采用轨迹跟踪控制技术控制大惯性矿卡跟踪轨迹运行,在复杂的运行场景下实现车辆平稳高效运行及精确的轨迹跟踪,速度控制误差小于2 km/h,泊车横向误差小于0.5 m、纵向误差小于0.5 m,位姿中的横摆角误差小于5°。

(7)故障诊断与预警

故障诊断与预警技术主要实现对关键部件的故障诊断与健康管理,是支撑矿山少人化、无人化的基础,其通过建立发动机、变流器、电动轮等关键子系统故障诊断与健康评估标准模型,实现早期故障预警,保障车辆行驶安全。

(8)智能调度

通过智能调度技术,在精准定位的基础上,基于生产计划和作业进度,结合作业环境、车辆时空分布,借鉴轨道交通的“移动闭塞”理念,实现多车多编组协同作业,进行保障安全、效率优先的路权管理。

4 工程实践

西湾露天矿区位于陕西省榆林市榆阳区的东北部、神木市的西南部。勘查区呈不规则形状,南北长约18 km,东西宽约4.1 km,面积为73.47 km²。

西湾煤矿目前已完成共计31台220 t大吨位矿卡线控化改造和50余台协同车辆的改造,无人驾驶矿卡一次性通过国家矿山机械质量检验检测中心的33项功能及性能项点的检验。其中线控化改造11项,无人驾驶功能及性能22项,均获得国家级权威质检认证。无人驾驶矿卡与电铲、推土机、平地机、洒水车协同作业,实现在西湾露天煤矿实际生产场景“白班+夜班”全生命周期的无人驾驶运输工业化运行以及远程启动、设备自检、协同装载、无人运输、协同卸载、会车/跟车和远程关闭等全流程多场景应用。

西湾露天煤矿无人运输系统自2021年11月运行以来,测试完成800余个试验项点,其中涉及碰撞、倾覆等安全项点453个,为露天煤矿无人运输系统安全可靠生产运行提供了保障,累计无人驾驶运行里程168 000 km,累计运量562万立方米。神延西湾露天煤矿无人运输系统已被打造成为国内首个在富水地质条件下进行无人驾驶生产作业、国内首个实际生产作业量突破500万立方米和国内首个真正采用4G/5G通信安全冗余的无人驾驶系统,其富水作业场景如图10所示。

图10 富水作业环境Fig.10 Water-rich operating environment

到2022年底,西湾露天煤矿将实现31台220吨级矿用卡车和50台协同作业车辆的多编组无人驾驶运输运行。

5 结语

国内矿山无人运输技术相对国外的起步较晚,但近几年发展迅猛,目前基本处于试运营阶段。西湾煤矿本着“技术先进、方案可行、有序推进”的原则,与国内矿山无人驾驶运输系统研究企业强强联合,结合西湾露天煤矿应用需求,经过不断的技术积累和试验验证,攻克了系统安全、智能调度、路径规划、地图更新、感知融合等关键技术,目前已进入实际生产运营阶段。

随着大数据、人工智能、5G等前沿技术的不断发展及感知硬件技术的不断成熟,无人运输系统将向着更加智能化和无人化的方向发展。