基于预测轨迹的无人驾驶矿用卡车主动防撞方法研究

2022-11-19李程,张乾,王斌

李 程,张 乾,王 斌

(中车株洲电力机车研究所有限公司,湖南 株洲 412001)

0 引言

近年来,露天矿山开采作业环境差、用工成本高和车队作业协调性差等问题日益突出,而无人驾驶可以很好地解决这些问题;随着高级辅助驾驶技术(advanced driving assistance system,ADAS)的日益进步,无人驾驶技术在露天矿区变得越来越普遍[1]。

国外的无人矿用卡车(简称“矿卡”)驾驶系统起步相对较早,主要代表有日本Komatsu公司的“AHS”系统和美国卡特彼勒公司的“Mine Star”系统,其分别被成功地应用在澳大利亚所罗门铁矿和巴西淡水河谷[2]。许多学者针对车辆的轨迹预测做了相关研究,预测方法大致可分为2种。第1种是基于模型的方法,其主要利用传感器得到车辆的运动位姿信息来进行运动建模。该方法可以很好地适应多种环境;但是当车辆运动方式较复杂时,效果较差。2001年Ashraf Elnagar基于匀加速直线运动模型,采用卡尔曼滤波(KF)方法对动态障碍物进行预测[3]。之后,Alexander Barth和Uwe Franke基于匀速转弯运动模型,使用扩展卡尔曼滤波方法进行轨迹预测和 跟 踪[4]。2015年Andreas T.Schulz和Rainer Stiefelhagen提出了使用不同的运动模型来预测行人未来轨迹的方法[5]。第2种是基于模式的方法,即感知-学习-预测。该方法需要大量的数据进行学习,通过数据学习来得到车辆的运动模型[6-7]。

得到预测轨迹后,车辆需在轨迹上做碰撞测试以检验是否存在碰撞风险。碰撞检测算法主要分为以下3种:

(1)空间分割法。该方式仅适用物体分布稀疏且均匀的情况,反之则需要不断地分隔单元格,这样会导致碰撞检测的效率大大降低[8-9]。

(2)次包围盒法。该方法主要包括AABB(axisaligned bounding box)、包围球、方向包围盒(oriented bounding box,OBB)和离散方向包围盒(k-discrete orientation polytopes,k-DOPs)法。其可以较快地检测出轨迹上不会相撞的物体;但是场景较复杂的时候会增加包围盒的数量,导致占用更多的内存空间[10-13]。

(3)图像空间的碰撞检测法。该方法是将图形处理器(graphic processing unit,GPU)与中央处理器(central processing unit,CPU)结合处理,这样可以减少CPU的计算负荷。由于其对环境有很高的要求,夜晚复杂场景下会导致检测结果不太准确[14-15]。

在矿区,矿卡实行24 h运行作业,道路封闭场景相对单一。对此,本文提出一种基于预测轨迹无人驾驶矿卡主动防撞方法,其主要从以下3方面进行了研究:

(1)针对规划轨迹不可信时的轨迹预测问题,结合上述方法的优劣,在轨迹预测环节采用基于模型的方法。

(2)得到矿卡运行轨迹之后,在轨迹上采用OBB方法进行碰撞检测,得到碰撞物体的栅格信息并通过传感器得到车辆和障碍物的相对速度。

(3)由于矿卡体型较大且重载时属于大的惯性系统,如果急刹车会有翻车的可能性,因此在主动停车策略上采用自动紧急制动系统(advanced emergency braking system,AEBS)控制算法进行级联制动(即多级部分制动和全制动),从而保证车辆能够安全停下。

1 无人驾驶系统原理

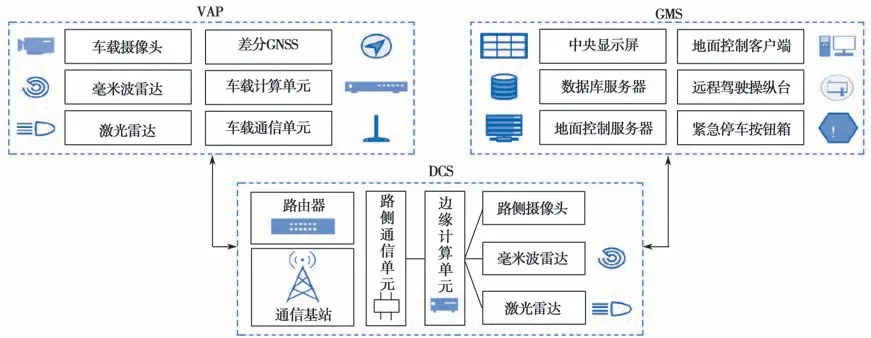

2016年,中车株洲电力机车研究所有限公司进军矿山无人驾驶领域并推出了自主研制的矿用卡车无人驾驶系统。该系统主要包括地面管理系统(ground management system,GMS)、通信管理系统(data communication system,DCS)和 车 载 无 人 驾 驶 系 统(vehicular autonomous package,VAP)[16],系统架构如图1所示。

图1 矿卡无人驾驶系统整体架构Fig.1 Overall framework of the unmanned mine truck driving system

该系统的一个重要功能是GMS通过DCS实时下发期望轨迹给VAP,VAP根据期望轨迹进行作业。在这一过程中,期望轨迹若出现问题,如GMS规划轨迹存在问题、未及时更新矿区运行地图以及地面与车载数据出现轨迹部分丢包,则会导致无人矿卡出现重大安全事故。因此本文针对这一问题,提出了无人矿卡基于预测轨迹进行主动防撞的方法。

2 轨迹预测

无人矿卡的真实作业环境如图2所示,由于矿卡在作业过程中存在着以不同速度前进、后退、直行和转弯等不同的运动状态,因此必须采用基于多运动模型的轨迹预测方法。

图2 矿区复杂的交通环境Fig.2 Complex traffic environment in mining area

首先,通过组合惯导获取车辆的位姿信息。假设系统的运行周期为T,预测距离为S,此时的实际车速为V,则可得到预测轨迹序列长度为

然后,根据惯导传感器横摆角变化率的大小,将预测的轨迹分为直线和曲线两种。假设车辆横摆角为θ,车辆后轴坐标为(X0,Y0),横摆角速度为,则单周期横摆角大小为

当预测轨迹为曲线时,预测轨迹点可表示为

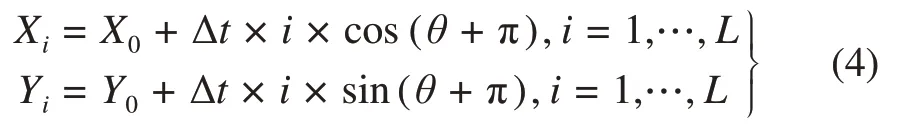

当预测轨迹为直线时,预测轨迹点可表示为

式中:Δt——相邻两个轨迹点之间的距离。

如此,可以得到预测轨迹:

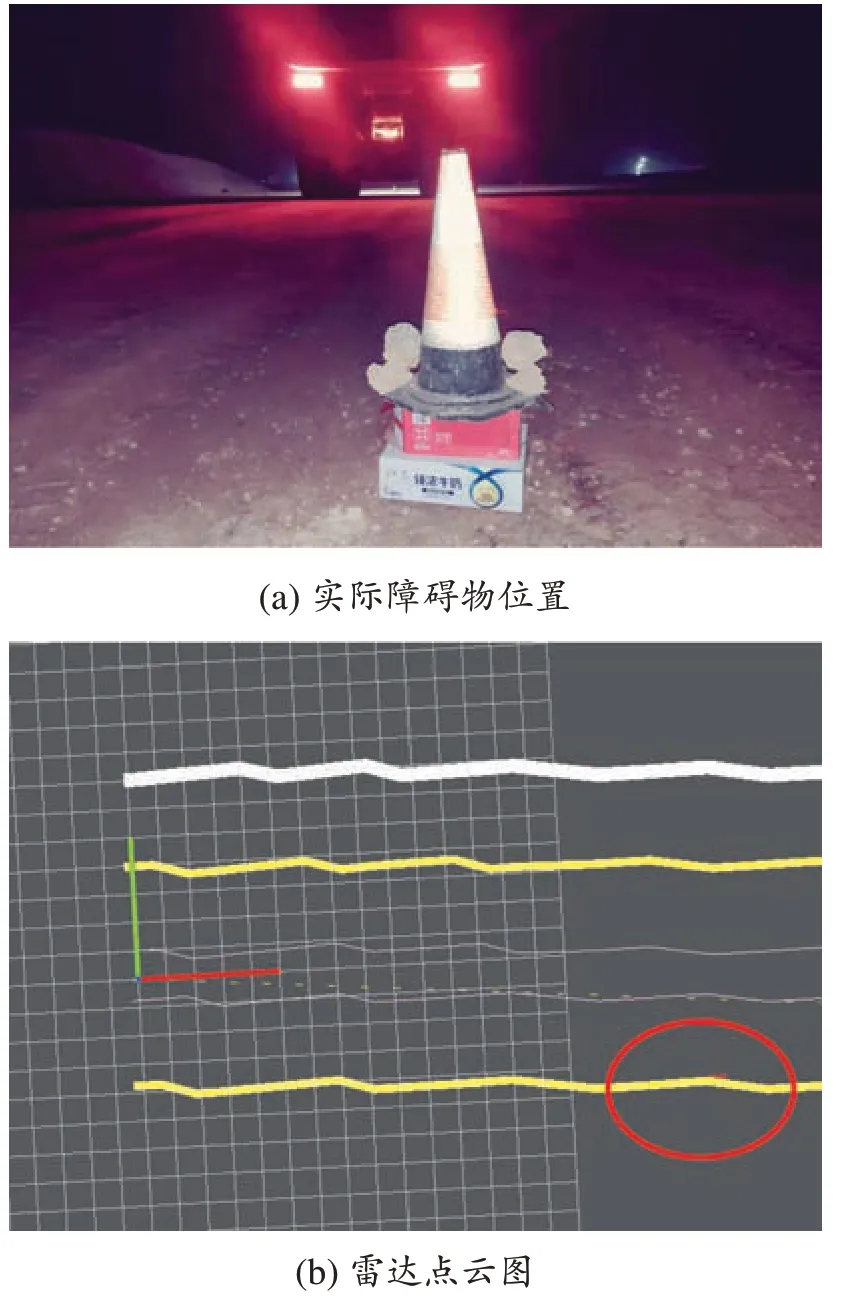

3 碰撞预测

在得到一段预测轨迹序列点之后,为了了解前方是否存在碰撞风险,需要在每一点依次进行碰撞检测。由于矿卡在忽略z轴方向的运动之后可以近似看成一个方块包络,而前方障碍物也能用多边形甚至圆形包络来表示。为了较快地检测出轨迹上是否存在相撞的物体,本文采用OBB碰撞检测来简化复杂的几何图形,可以快速地滤掉环境中无用栅格点即不相交的物体以简化碰撞。如图3所示,在真实的碰撞场景里面需要将物体的轮廓无线离散化,标出物体轮廓来判断车辆与碰撞物体两者位置关系。采用OBB方法可简化问题,即求两个矩形的位置关系。图3(b)中的黄色曲线为矿卡车辆在预测估计的每一点左、右边界的轮廓线(宽度为车宽),红色圈出来的为摆放障碍物的位置,白色曲线为挡墙边界。

图3 碰撞检测图Fig.3 Diagram of collision detection

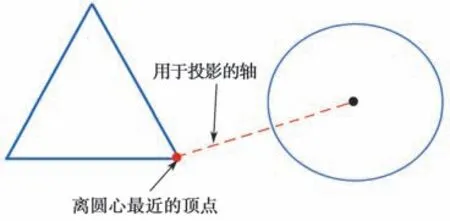

判断两个物体是否会发生碰撞最常见的使用方法是分离轴定理(separating axis theorem,SAT)。其中心思想是将一束光从不同的角度照射到物体上,如果两个物体的投影都不会重合,那么这两个物体就不会相交。从需要检测的多边形中选择一条边,找出其法向量作为一个投影轴,循环获取第1个多边形的每个顶点,并将每个顶点投影到轴上;同理,对第2个多边形做同样处理。在得到2个多边形的投影之后,检测两端投影是否发生重叠;依次从每个边进行同样检测,如果都没有重叠,那么这两个物体就不存在碰撞风险,如图4所示。

图4 SAT原理图Fig.4 Principle diagram of SAT

需要注意,轮廓为近似圆的物体是没有边的,因此没有明显的用于投影的轴。此时,可以选择途径圆心和多边形上离圆心最近的顶点的直线作为投影轴,如图5所示。

图5 圆的处理原理Fig.5 Principle diagram of circle processing

4 主动停车

因矿卡属于较大的惯性系统,当前方遇到障碍物(土堆、矿卡、通勤车和人等)时,若通过急刹使车辆停下,则很容易出现车辆前翻或侧翻,从而引发更大的意外事故。因此,在主动停车策略上采用AEBS控制算法,即级联制动。假设车辆遇到障碍物时以abrake减速停车,则可以根据相对车速Vrel求出停车时间:

式中:T0——预留时间,T0通常由通信延迟、系统延迟和执行器延迟等组成。

为了避免急刹停车带来的风险,在级联制动过程中,假设触发第一阶段部分制动标识位的时间为TTC1,二级制动的时间标识位的时间为TTC2,全制动时间为TTC3。如图6所示,当停车时间分别小于TTC1、TTC2和TTC3,AEBS则给车载控制系统下发不同的制动标识位进行级联制动,将车安全停下。在AEBS算法中,TTC1为2.6 s时,AEBS给车载控制系统下发需要停车警告;TTC2为1.6 s时,AEBS给车载控制系统下发部分制动(即制动力为60%);TTC3为0.6 s时,AEBS给车载控制系统下发全制动(即制动力100%)

图6 AEBS系统停车时间组成Fig.6 Parking time composition of AEBS system

5 验证与测试

为验证本文所设计方法的可行性,根据标准JT/T 1242—2019《营运车辆自动紧急制动系统性能要求和测试规程》,在搭建的无人矿卡项目硬件在环仿真平台上进行2种工况的测试验证。

工况1:在矿卡前方设置静止障碍物,矿卡以一定的初速度驶向障碍物,如图7所示。

图7 无人矿卡仿真平台界面1Fig.7 Simulation platform 1 of unmanned mine truck

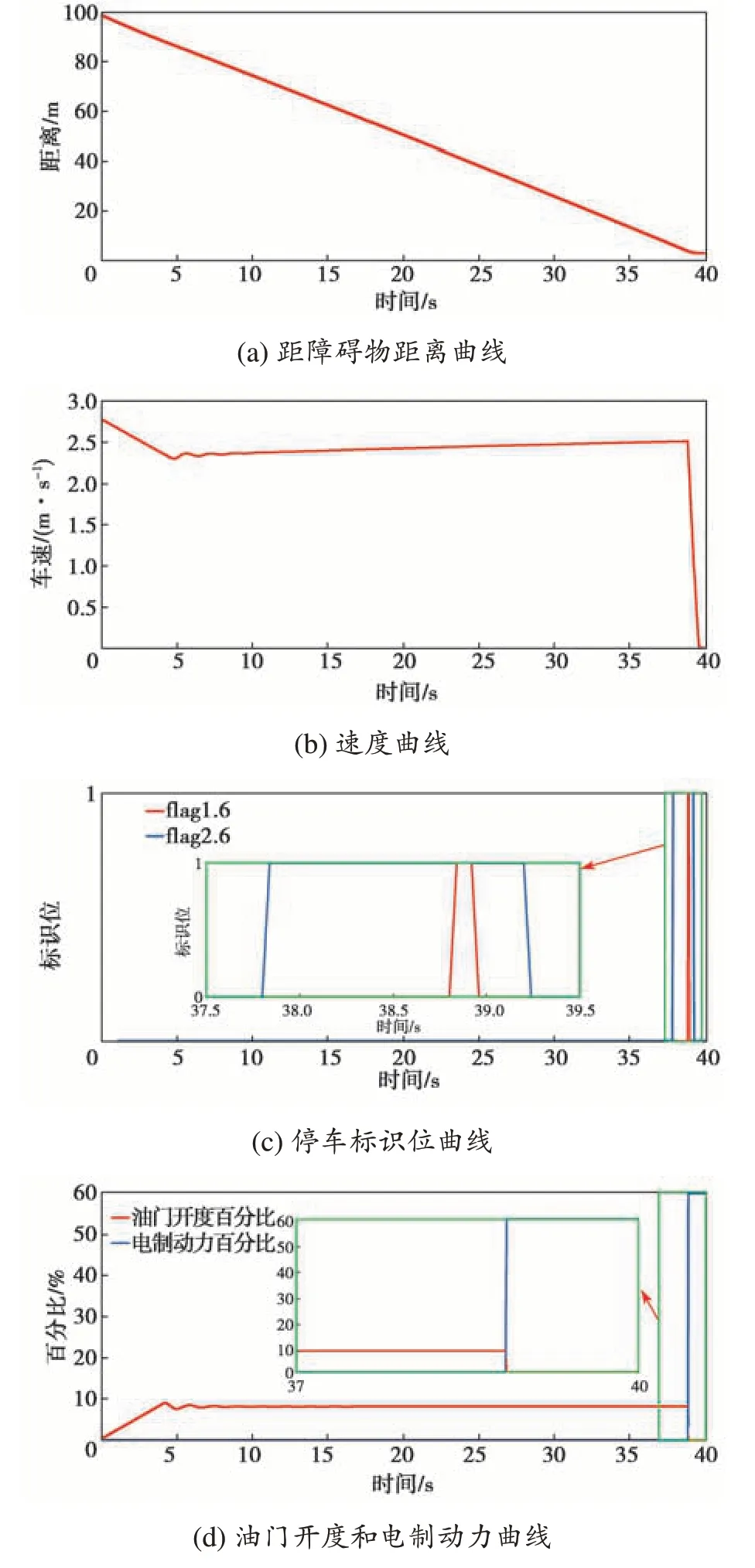

从图8(a)的距障碍物曲线可以看出,无人矿卡最终会以一定的安全距离停在障碍物面前;从图8(b)的车速曲线可以看出,在安全距离前速度降为0;且在靠近障碍物前,首先触发了flag2.6(警告信号),然后触发flag1.6(部分制动信号,这里为60%的制动力)后停车(图8(c))。从图8(d)的油门和电制动力曲线可以看出,驱动和制动互斥,满足设计要求。

图8 工况1的无人矿卡仿真结果Fig.8 Simulation results of the unmanned mine truck in the first working condition

工况2:矿卡前方有一载人车运行中,无人矿卡以一定速度驶向载人车,以验证其是否可以实现在碰撞前以一定的速度减速直到停车,如图9所示。从图10(a)中距障碍物的距离曲线可以看出,车辆到障碍物距离越来越小且以安全距离停止在障碍物面前。从图10(b)的车速曲线可以看出,在安全距离前速度已降为0,在5~6 s时刻之间车速有个短暂的上升过程,这是由于此时段没有触发主动停车的标志位,导致施加油门速度变大。从图10(c)和图10(d)中的标识位曲线和油门开度与电制动力百分比曲线可以看出,触发flag1.6时的电制动力百分比为60%,触发flag0.6(全制动)时的电制动力百分比为100%,且驱动和制动控制互斥,满足设计要求。

图9 无人矿卡仿真平台界面2Fig.9 Simulation platform 2 of unmanned mine truck

图10 工况2的无人矿卡仿真结果Fig.10 Simulation results of the unmanned mine truck in the second working condition

6 结语

本文针对因期望轨迹错误可能导致无人矿卡在矿区运行发生重大安全事故的问题,对行业现状进行调研并确定适用露天矿用自卸车的技术路线,设计了一套基于轨迹预测的无人矿卡主动防撞方法;并在无人矿卡仿真平台上进行了仿真验证。结果表明所设计的方法可以在不需要规划轨迹的情况下实现矿卡及时主动停车,避免安全事故发生。目前该方法已进行了实车验证,当期望轨迹出现问题时可以很好地将无人矿卡平稳停下来。目前该方法对感知依赖较强,而露天矿区灰尘较大,偶尔会出现误报,影响作业运行效率,如何减少误报、保证功能的正常使用是接下来需要解决的重点难题。