波纹管补偿器开裂原因分析

2022-11-18李明李金红马宇刘月

李明,李金红,马宇,刘月

锦州捷通铁路机械股份有限公司 辽宁锦州 121116

1 序言

波纹管补偿器具有缓冲管路发生热胀冷缩变形的功能,是热力管网常用的零部件[1]。某热电厂不锈钢波纹管使用3年后发生开裂,波纹管材质为S30408奥氏体不锈钢,由5层1mm厚不锈钢薄板经冷挤压成形。波纹管在沿海地区使用并埋于地下,外表面直接与地下土壤和水分接触,波纹管内流体介质为80~90℃的除盐软化水,其内部工作压力约为1.6MPa。发生泄漏的波纹管从地下取出,其整体外观形貌如图1所示,表面布满泥渍并有裂纹和起皮现象。为查明开裂原因并提出改善措施,本文对开裂波纹管进行失效分析。

图1 波纹管整体外观形貌

2 试验材料及方法

开裂波纹管体积较大,将其开裂部位进行火焰切割,对切割部位采用目视方法进行宏观分析。远离火焰切割位置,在开裂波纹管最外层腐蚀轻微处人工掰开,取断口试样如图2所示,采用Sigma300型扫描电镜和X-maxn型能谱仪进行断口微观观察和腐蚀产物的能谱分析。沿图2直线处线切割取样,并采用环氧树脂冷镶嵌的方法制备金相试样,用Axio Observer型光学金相显微镜观察抛光态裂纹形貌和腐蚀态下的裂纹扩展路径以及金相组织。取波纹管外壁未受到腐蚀的部位,将曲面压平,用磨样机打磨掉约0.5mm,采用火花直读光谱仪检测化学 成分。

图2 波纹管断口试样

3 试验过程和结果

3.1 宏观分析

波纹管裂纹宏观形貌如图3所示。由图3a可见,波纹管外表面锈蚀严重,裂纹垂直于波纹,沿波纹管轴向扩展。裂纹扩展路径曲折,并存在多处分叉现象。裂纹较细,扩展路径长,具有强烈的方向性。开裂处无宏观塑性变形,属于脆性开裂。波纹管内壁锈蚀轻微,仅在开裂处存在部分锈蚀(见图3b箭头处),大部分区域覆盖有介质沉积物,未被覆盖区域露出具有金属光泽的不锈钢钝化层。波纹管截面如图3c所示,可见波纹管是由5层钢板挤压成形,靠近外壁的3层钢板已经开裂且最外层锈蚀严重,壁厚减薄。

图3 波纹管裂纹宏观形貌

通过宏观分析可以判断波纹管开裂是从外壁开始的,随着外部腐蚀性介质的入侵,中间层开始开裂,最后是内层开裂。

3.2 扫描电镜与能谱分析

将图2中的开裂断口用超声波酒精溶液清洗后置于扫描电镜中观察断口形貌。在开裂断口腐蚀轻微处,可观察到河流花样和解理台阶并且存在二次裂纹,这表明波纹管为穿晶开裂,如图4a所示。断口腐蚀严重区域被厚厚的腐蚀产物覆盖,已分辨不出断口形貌,但可观察到腐蚀产物干燥龟裂后的泥纹状花样[2],如图4b所示。

对开裂波纹管外壁表面形貌进行观察,可见分布无规律、大小不等的点蚀坑,蚀坑表面同样覆盖着泥纹状腐蚀产物,如图4c所示。波纹管表面也存在未被点蚀的区域,如图4d所示,这符合点蚀分布无规律的特点。

图4 波纹管断口及表面微观形貌

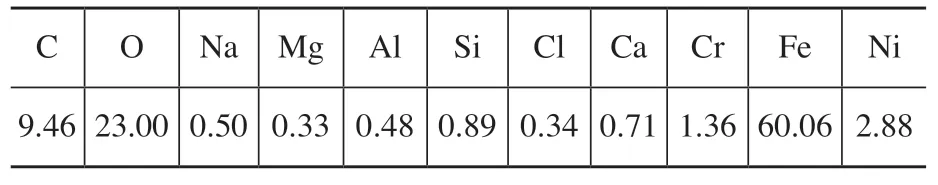

对波纹管断口腐蚀严重区域采用能谱仪进行元素微区成分分析,能谱分析位置及谱线图如图5所示。能谱分析结果表明:腐蚀产物中含有异于奥氏体不锈钢基体的Cl、Na、O、Ca、Mg、Al等元素,具体含量见表1。

图5 能谱分析位置及谱线图

表1 断口腐蚀产物元素微区分析(质量分数) (%)

3.3 金相分析

抛光态下用光学金相显微镜观察裂纹形貌,可见裂纹起源于波纹管外壁点蚀坑处,一个点蚀坑处有多条裂纹,向壁厚处垂直扩展,也有与壁厚呈45°方向扩展,个别裂纹已贯穿管壁,如图6a所示。裂纹扩展路径曲折,存在树枝状分布的二次裂纹,如图6b所示。

腐蚀态下可观察到裂纹穿晶扩展,与扫描电镜下的解理断口相吻合,如图6c所示。波纹管金相组织为7级晶粒度的单相奥氏体,存在孪晶,并且存在少量因冷加工变形造成的晶内滑移线,如图6d所示。通过裂纹形貌可以看出,为典型的应力腐蚀裂纹。

图6 裂纹及显微组织形貌

3.4 化学成分检测

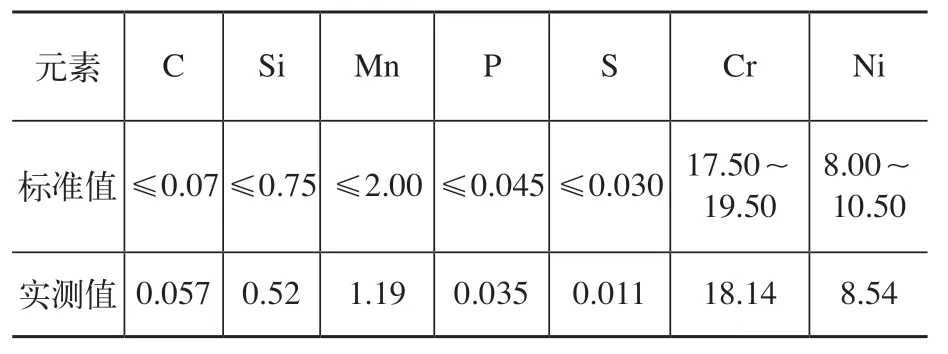

波纹管材质为S30408奥氏体不锈钢,其化学成分满足GB/T 3280—2015《不锈钢冷轧钢板和钢带》技术要求,其检测结果见表2。

表2 波纹管化学成分(质量分数) (%)

4 分析与讨论

开裂波纹管的化学成分满足S30408奥氏体不锈钢的技术要求。宏观分析表明,开裂是从波纹管外壁表面向内部逐层扩展的。断口微观形貌与裂纹的金相分析表明,波纹管失效模式为典型的奥氏体不锈钢穿晶型的应力腐蚀开裂。

能谱检测出腐蚀产物中含有0.34%Cl、0.50%Na,这是由于波纹管直接埋于沿海地区地下,其外表面直接与土壤和地下水接触,环境含氧潮湿。而该地区土壤中具备NaCl存在的条件,这为波纹管应力腐蚀开裂提供了含Cl-的腐蚀环境。

波纹管金相组织中含有晶内滑移线,这就造成材料自身因冷加工成形而存在的残余应力。管内通有80℃左右的水,会因温度梯度产生一定的热应力,同时也是容易发生应力腐蚀的温度。管内水压为1.6MPa,会对波纹管内外壁产生工作拉应力[3]。波纹管外表面分散分布着大量的点蚀坑,应力腐蚀裂纹起源于此。材料残余应力、热应力、工作拉应力以及腐蚀产物的楔入应力在点蚀坑处造成应力集中,这就为波纹管应力腐蚀开裂提供了拉应力条件。

奥氏体不锈钢具备较好的耐蚀能力,但Cl-对其具有较强的腐蚀作用。钝化膜破坏理论认为Cl-半径小,当其吸附在钝化膜上后,可穿过钝化膜进入膜内,使膜内形成感应离子导电,在膜的一些特定点上维持较高电流密度,使Fe2+、Cr3+、Ni2+杂乱移动,当膜-溶液界面的电场强度达到临界值时便会形成点蚀。波纹管复合拉应力在点蚀坑处应力集中,进一步促使钝化膜的破裂,漏出活化金属表面,Fe原子失去电子发生Fe→Fe2++2e反应。金属离子浓度升高后水解生成H+,发生Fe2++2H2O→Fe(OH)2+2H+反应,使应力腐蚀裂纹尖端pH值下降,形成强酸溶液区。为保持电中性Cl-向裂纹尖端迁移,形成维持活性态的FeCl3浓溶液,形成小阳极、大阴极的电池,将加速金属溶解。金属表面同时也在不断地形成新膜,但由于局部活化金属的高速溶解,便会形成微观小缺口,造成局部应力集中和应变集中,在复合拉应力作用下再次开裂[4]。此过程是连续重复进行的,最终导致波纹管应力腐蚀开裂。

沿海地区土壤中Cl-含量较高,S30408奥氏体不锈钢波纹管使用寿命是有限的。通过波纹管开裂失效分析,可从应力、材料、环境三个角度加以改善,提出相应的预防措施,降低应力腐蚀发生的周期,延长波纹管使用寿命。

1)在波纹管冷加工成形后增加一道去应力退火(250~350℃),消除材料组织中的残余应力[5]。

2)为适应沿海地区含Cl-的环境,可选用对应力腐蚀具有一定抗力的双相不锈钢材料。

3)波纹管安装在地下时可砌筑防水隔离带,避免管壁与含腐蚀性阴离子的土壤直接接触,也可以采取阴极保护的方式来降低波纹管应力腐蚀开裂的风险。

5 结束语

1)波纹管补偿器的失效性质为应力腐蚀开裂。

2)波纹管服役环境中的腐蚀性Cl-、材料自身的残余应力、工作拉应力、热应力以及腐蚀产物的楔入应力,是造成应力腐蚀开裂的原因。

3)可通过对材料退火、选用抗应力腐蚀破坏的双相不锈钢材料、修筑防水隔离带以及材料阴极保护等方式来降低波纹管应力腐蚀开裂。