铁钻工伸缩臂系统动力学特性仿真及结构有限元分析

2022-11-17杨来武

王 琦,杨来武,王 贺

(胜利油田油气井下作业中心,山东 东营 257000)

0 引言

在传统的油田修井作业过程中,起下钻杆是占比最大的一个环节。据相关工程技术人员测算,修井机配备的传统井口液压动力大钳设备,起下钻或管具的作业时间占整个工时超过30%[1-6]。而钻杆的上卸扣工作都需要工人手动操作。一方面,油田用工成本持续增加;另一方面,钻台上的许多大型机械装置在作业过程频繁地移动,直接威胁着施工工人安全,因此修井设备的自动化程度及开采效率是工程技术人员关心的重点问题[7-11]。

受特殊性和恶劣作业环境影响,目前国内外自动化装备主要用于大型钻井设备,特别是海洋钻井平台、钻井船,自动化作业装备最先在海上油气钻采中得到了发展。然而,该类大型自动化装备无法直接应用于现有修井作业。近十年来,有一部分科研单位和装备制造企业陆续投入到钻杆操作设备的研究和设计工作中,并取得了一定成果,但由于试验样机在结构、适应性、运行稳定性、作业效率等方面还存在不少问题,均没有实现真正意义上的产业化推广应用[12-20]。

基于中国石油化工股份有限公司胜利油田分公司承研课题《大修自动化作业及一体化全电驱修井技术装备研制》,研发人员设计了一套在大修作业中与修井机配合使用的结构紧凑的新型铁钻工。由于铁钻工的尺寸和重量都很大,伸缩臂机构的设计直接关系到钳体运动的平稳性、定位精确性及伸展油缸受力平稳性。因此,本文针对试验样机在井口、鼠洞及停放位置来回运动过程出现的占用空间大及定位精度问题,运用运动与受力分析和计算机仿真分析的方法,对该铁钻工伸缩臂机构进行动力学特性研究,并对其结构进行有限元分析,提出合理的优化建议,从而为解决样机现存问题,实现大修铁钻工改进设计和市场化推广提供技术支持。

1 铁钻工伸缩臂机构分析

1.1 铁钻工总体设计

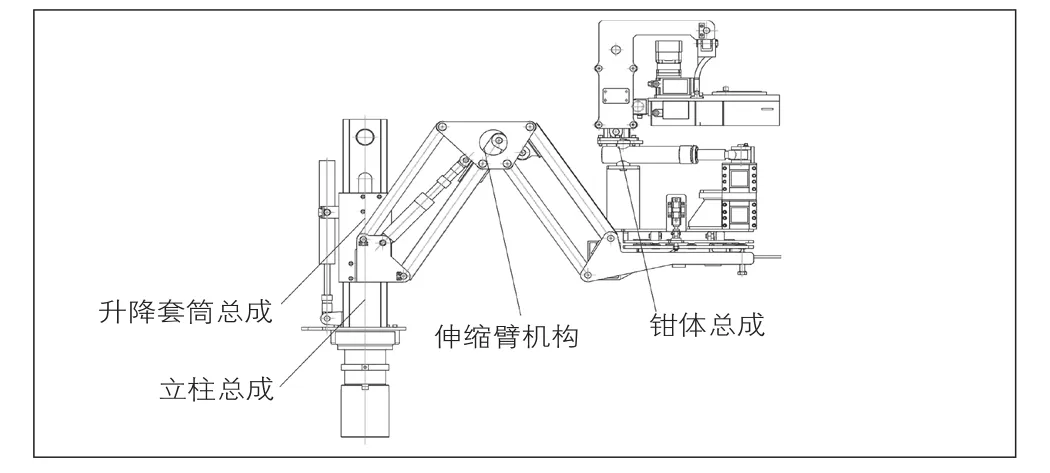

铁钻工总体设计需满足以下两点技术要求:在满足作业技术要求的前提下不损伤钻杆杆体且要求设备的钳体结构紧凑,使夹持和旋转动作均作用于钻杆的接头部位;由于钻井平台的空间有限,要求铁钻工伸缩臂结构能准确带动钳体运动,并能保持回收状态下占用空间小。铁钻工伸缩臂结构如图1所示,铁钻工主要技术参数见表1。

图1 伸缩臂结构图

表1 铁钻工性能参数

为解决铁钻工在井口、鼠洞及停放位置来回运动过程出现的占用空间大及定位控制精度问题,本文在考虑其旋扣重量、空间自由度及操作精度等因素的基础上,着重对伸缩臂机构展开研究,对其空间排布、整体伸缩性能及自动化位移程度提供优化方向。

1.2 伸缩臂机构工作原理

铁钻工伸缩臂部分用于将钳体移动至指定的工作位置,并在钳头完成上卸扣工作后带动钳头退回至待工作位置,因此伸缩臂应具有承载强度高、伸展范围大、质量小等特点,具体要求如下: ①伸缩臂对铁钻工嵌体承载力大,能保持平稳运作;②伸缩臂扭矩大、刚度强,转动惯量较小;③占用空间小,空间利用率大,安装方便;④稳定性好,灵敏度高,可满足对井口的精确定位。

伸缩臂机构包括前上臂、前下臂、后上臂、后下臂、前后臂连接板、连接杆、伸展液缸、液缸连接座、后上臂连接板等部位。伸缩臂采用单液压缸驱动使结构和控制都简单可靠,伸展液缸一端连接基座,另一端与前下臂连接板相连;铁钻工伸缩机构的前后臂均采用平行四边形机构,可以保证在结构简单的同时提供较高的可靠性和平稳性,前上臂与前下臂组成平行四边形机构,一端连接基座,另一端连接前后臂连接板;后上臂与后下臂也构成平行四边形机构,一端连接前后臂连接板,另一端连接钳体支座。前后臂之间的传动通过前下臂与后上臂之间的连接杆完成。在钳体伸展运动过程中,伸展油缸驱动平行四边形机构运动,从而带动钳体沿水平方向运动。伸缩臂机构简图如图2所示。

图2 伸缩臂机构简图

机构自由度计算公式:

式中,F、n、PL、PH分别为机构自由度、构件总数、低副的数量、高副的数量。根据伸缩臂机构简图可知,机构的总构件数为9,机构中的低副数为13,该机构中不存在高副,机构的自由度F=1。

2 铁钻工伸缩臂系统仿真分析

2.1 伸缩臂系统运动学分析

伸缩臂的运动学分析是在不考虑力和力矩的前提下,把伸缩臂机构相对于一个固定参考系的运动看作时间函数来研究与分析。本文设置仿真参数如下:液缸杆稳定驱动速度为40 mm/s,液缸启动加速时间为0.1 s,液缸行程约240 mm。

基于上述参数设定,本文对伸缩臂机构进行运动学分析,钳体位移时程曲线如图3所示,钳体加速度时程曲线如图4所示。

图3 钳体位移时程曲线

图4 钳体加速度时程曲线

钳体在水平方向的行程为1 549.3 mm,随着液缸的匀速驱动,其速度逐渐减小,从528 mm/s减小至120 mm/s,运动特性能够满足大修作业的工作需求。值得注意的是,伸缩臂机构在水平运动的同时会不可避免产生钳体的竖向位移,钳体竖向位置呈现出先升高后下降的变化,钳体从初始位置先升高19 mm,然后从4.6 s开始下降24 mm,上升过程速度变化较小,下降过程速度逐渐增大到40 mm/s。在伸展液缸匀速驱动过程,钳体水平和竖向加速度均变化不大。

伸缩臂伸展过程会产生钳体的竖向位移,这一情况证明了竖向位移是设计中影响钳体定位精度问题的关键。因此,在升降液缸的行程设计中需要考虑伸展液缸引起的钳体竖向位置变化。同时,在整个铁钻工运动定位控制的设计中,运动控制的流程应是先定位回转角度,进行整个机构的回转运动,然后定位水平距离,计算行程预留量,进行伸缩臂的伸展运动,再定位竖向距离,进行升降滑车的升降运动,最后根据行程预留量再进行伸展运动。如此,可以极大提高作业的定位控制精度。

2.2 伸缩臂系统动力学分析

本文通过ADAMS软件开展动力学仿真,模拟伸缩臂运动,从而得到伸展液缸驱动力的变化规律,为伸缩臂液缸的计算与选型提供依据。伸缩臂机构动力学分析负载主要为伸缩臂结构自重及钳体重量,其中钳体总成重量为910 kg,其他参数设置同运动学分析。通过动力学分析,得到的液缸推力(该推力为两侧液缸推力的合力)时程曲线如图5所示。

图5 伸展液缸驱动力时程曲线

在整个伸展运动过程中,单液缸最大驱动力17 728 N出现在启动过程。在匀速驱动过程的0.1~1.6 s,单液缸驱动力从503 N逐步增大到1 616 N;1.6~3.3 s,单液缸驱动力在1 630 N左右维持稳定;3.3~5.9 s,单液缸驱动力呈现指数增长,从1 640 N逐步增大到9 713 N。

结合液缸匀速驱动过程和启动过程的最大驱动力数据,伸展液缸设计推力以匀速驱动过程的最大值9 713 N为参考,考虑2倍安全系数,最终伸展液缸选型参考推力取值为19 426 N。

3 铁钻工伸缩臂结构有限元分析

本文采用有限元软件ANSYS Workbench18.0对导入的铁钻工伸缩臂机构Solidworks三维模型进行处理后,建立伸缩臂机构有限元模型。液缸采用刚体建模,整个伸缩臂机构主体构件采用Q235B板材、型材,伸缩臂伸展过程的最大行程位置为最危险姿态,以此作为典型工况进行有限元分析。

3.1 伸缩臂结构强度分析

伸缩臂结构Mises应力云图如图6所示。

图6 伸缩臂结构Mises应力云图

由图6可知,在最危险姿态工况中,伸缩臂结构最大应力为120.64 MPa,出现在滑车臂架连接端部位置,其安全系数为1.95,表明整个伸缩臂结构设计能够满足强度要求。其右下臂和左上臂整体应力较小,在后续的改进设计中可以适当减小其型材尺寸;钳体托架整体应力也较小,在考虑和钳体支撑连接的基础上,可以对托架面板进行大面积优化。这两个部位的优化可以极大减轻铁钻工悬臂部分重量,为后续大修铁钻工向更紧凑、更轻盈方向的结构改进设计提供支撑。

3.2 伸缩臂结构刚度分析

在最危险姿态工况下,钳体部位最大挠度为5.11 mm,伸缩臂结构等效悬臂长度L为2 800 mm,其许可刚度为L/250=11.2 mm,表明整个伸缩臂结构设计能够满足刚度要求。结合上述运动学分析,伸缩臂机构在伸展运动过程中,由于臂的伸长,不可避免地伴随着变形引起的结构竖向位移,在最大行程处5.11 mm的结构变形对升降运动的控制精度有不小影响,需在定位控制中考虑该竖向变形。伸缩臂结构位移云图如图7所示。

图7 伸缩臂结构位移云图

4 结语

本文针对大修铁钻工试验样机在井口、鼠洞及停放位置来回运动过程中出现的占用空间大及定位控制精度问题,通过运动仿真,对铁钻工伸缩臂机构进行了运动学和动力学特性研究,识别了伸展运动产生竖向位移是设计中出现钳体定位精度问题的关键,提出了运动控制流程改进措施,验证了钳体运动行程和伸展液缸选型。通过有限元分析,本文对伸缩臂结构刚强度进行了分析校核,验证了伸缩臂结构刚度、强度均满足设计需求,并对结构改进提出了合理的优化建议,从而为解决样机现存问题,实现大修铁钻工改进设计和市场化推广提供技术支持。