幕墙工程珐琅板材生产工艺与质量检测

2022-11-17卢维宁邢叶淩

卢维宁,邢叶淩

(1.阿法建筑设计咨询(上海)有限公司,上海 200030;2.开尔新材料有限公司,浙江 金华 321000)

0 引言

搪瓷钢板材料是一种较为新颖的建筑材料,目前在建筑立面上应用并不十分广泛。经前期广泛讨论及调研,国家会议中心二期项目东、南、北外立面采用了双曲面珐琅钢板,该钢板厚度为 2 mm,最大板块长度已达 7.2 m。

钢板尺寸超规格、强度大,且项目质量控制标准高,采用汽车模具冲压技术进行双曲面制作。冲压完成的板坯采用表面珐琅烧制工艺,具有良好的统一性及耐候性。

本文将对模具铸造、模具加工、冲压工艺、冲压后钣金、搪烧等加工过程进行简单介绍,并总结在上述过程中应加以注意和改善的内容,以及该类加工工艺的优缺点。

1 项目概况

作为北京市重点项目,国家会议中心二期是强化首都国际交往中心功能的重要设施。项目总建筑面积 78万 m2,2022 年冬奥会期间,国家会议中心二期将承担主媒体中心(MMC)功能,为全球媒体提供全方位服务保障。因此,国家会议中心二期承担着冬奥场馆和将来会议中心两个重要功能。

珐琅主要的工艺原理是将无机玻璃质的釉料涂覆(或静电吸附)于专用超低碳钢板基材上,然后通过高于 800 ℃ 高温烧制使其熔凝于基体钢板上形成珐琅层,从而得到的一种具有超强物理和化学性能的复合材料。钢基体和釉料之间发生复杂的化学反应和物质交互作用,两者间形成了化学键合力和机械啮合力,赋予了珐琅板超强的物理化学性能。

本项目中,搪瓷钢板挂装在东、南、北 3 个立面,特别是东立面为项目主立面,是异形搪瓷钢板 Z 系列最为集中的区域,该材料加工的质量直接影响到该立面的最终效果。

2 生产工艺流程与管控

搪瓷钢板的主要生产工艺流程由模具冲压和搪瓷烧制两大部分组成。

2.1 模具冲压

在本项目初期的调研工作中,通过反复比对及研究,最终选择了汽车模具冲压这一跨界工艺完成钢板曲面造型的实现。汽车模具冲压在模具调试后,可以最大限度保证加工的一致性,即使发现问题,也可以根据实际情况进行调整,整体效果较佳,且加工周期可以得到保证。

2.1.1 模具设计阶段

根据产品形状、精度要求,结合现有的压机设备(需要考虑压机尺寸、压力能否满足冲压要求)、利用UG 等 3D 软件设计建模、CAE 软件模拟拉伸成型结果分析,提前规避冲压过程中的料片干涉、料片起皱及开裂问题。

2.1.2 模具铸造及加工

模具初步成型采用铸造工艺,铸件完成后对铸件进行粗加工及精加工、装配、研磨,最终达到模具试冲压要求,本项目模具铸造工艺采用消失模铸造工艺(见图 1、图 2)。

图1 发泡成型示意图

图2 国会项目铸造模具实景图

2.1.3 冲压工艺流程简介

冲压生产工艺是一种先进的金属加工方法,它是建立在金属材料受力后发生塑性变形的基础上,利用模具和冲压设备对板料进行加工,以获得所需要的零件形状和尺寸。

以东立面 Z01 版型为例,本项目的冲压工艺流程及过程中遇到的问题如下。

1)激光下料,激光切割成需要的板坯。该过程需要数模的精准度,如在后续加工过程中有任何问题应及时反馈,并立即调整,同时需注意板坯切割完毕后表面的清理,细微的铁屑在后续拉延中不断积累,会对模具造成一定损伤。

2)利用拉延模具对板坯拉延成型。上压机之前再次对板坯进行彻底表面清理,同时定位不准会造成拼缝错位(见图 3)。

图3 Z 板拉延序

3)3 D 激光切割及开内孔,将钢板外侧压边圈多余 材料切除,并将内孔切割完成。拉延会形成较大内应力,部分应力在激光切割过程中会释放,造成板块切割过程中变形,定位失准,因此需配置有效的工装夹具平台减少工件反弹。

4)单侧长边二次折边斜锲翻边。需注意上下压料板与板面契合准确,且打磨到位,否则易造成板面压伤。

5)斜锲翻边,单侧短边二次折边翻边。由于脱模问题,两个短边只能一侧一侧地分别进行二次 20 mm 翻边,需注意翻边时模具对料片具有拉扯作用,如压料板力量不够,造成板面移位,模具将已翻好角度造成破坏。

6)斜锲翻边,单侧长边二次折边翻边。

7)内孔鸟窗一次翻边。鸟窗孔二次翻边用模具无法实现,需要用激光进行焊接,同时为了方便脱模及取料。需注意定位不准的话,鸟窗翻边高度、内 R 角翻边高度、棱线位置都将失准。

2.2 搪瓷烧制过程

搪瓷烧制工序大致分为三大部分:金工处理、搪烧工序、搪烧后工序。

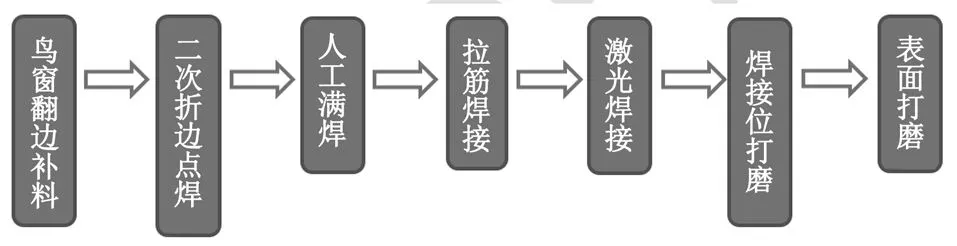

2.2.1 金工处理工序(见图 4)

图4 金工处理工序

1)鸟窗翻边补料。冲压加工的板坯,其钢板主板面一体成型,其余小部件通过焊接完成,部分冲压缺料位置通过补焊完成。为保证补料尺寸的精确度,补料造型均采用 3D 建模拼料模拟,均用整板下料,再经过激光折弯、圈圆、去毛刺等工序方可与板坯的拼接进行点焊。

2)二次折边点焊。二次折边拼料前需对板坯进行尺寸修边、鸟窗翻边口轮廓实测,得到准确的一次翻边口轮廓,形成矢量文件,方可进行二次折边补料的出图及激光切割。最后通过氩弧焊机分段 80~100 mm 进行点焊固定。

3)人工满焊。板坯四处拼角位置由模具翻边成型后存在等同于折边高度的拼角缝隙,借助氩弧焊机,及对应缝隙尺寸的母材焊丝(2~3 mm),对拼缝处进行熔融结合。

4)激光焊接。利用各位置的拉筋充分对板坯的固定,使得板坯的焊接拼缝在机器人激光焊接头轨迹误差范围内,借助激光焊接多孔平台对板块的限位,使得批量板块在可控的区域内进行激光焊接。

5)焊接位打磨。对各焊接部位利用砂轮片、平搓与圆挫、砂纸等,进行粗磨+精修,保证焊接位置的表面构造圆滑无尖锐棱等。

6)表面打磨。对板坯表面的锈迹或划痕进行砂纸精抛处理,使用 No 120 铁砂纸砂磨反复 3 次后,目视无痕迹、手摸光洁平滑。

金工环节要点解析。板坯各部分的焊接热变形极易影响板面,通过尝试,同时考虑焊接工作的快速散热、脉冲焊接机分段焊接等工艺,避免焊接位置集中而在冷却过程中加速板材的回弹。焊接质量是搪烧前最为重要的一环,焊接缝隙不能过大或过小,一次折边拼角焊缝应在 4 mm(理想为 0.5~2 mm),焊接不能堆料(采用母材添丝氩弧焊接),也不能过薄,后续打磨过程中,也不能过度打磨或打磨不到位,否则会直接影响到后续搪烧造成的偏差变形。

2.2.2 搪烧工序(见图 5)

图5 搪烧工序

1)酸洗。重点控制配比浓度、浸泡时间、清洗液温度、干燥温度时间、以及对板坯的特殊位置(板内腔较封闭不利于水排出)人工处理。

2)背面底釉。反面湿法底釉,全面覆盖,厚度70~100 μm 并保持均匀。

3)烘干。烘干转换前检查鸟窗锐角积釉及清理,并检查反面底釉厚度。

4)干法底釉面釉。调整好喷涂线参数,对喷涂薄弱位置进行人工补喷。后检查板面静电花、冲粉、粉点、掉粉等缺陷。

5)一遍搪烧。针对不同折边高度以及板块长度,采用不同的挂烧烧钩。调整好受力挂点时位置,减少板块在烧成时形变,采用超低线速慢烧方式喷涂烧成。

6)湿法面釉。湿法喷涂作业分正面喷涂、鸟窗位置喷涂、板块背面部位喷涂。严格把控釉粉的厚度均匀性。

7)烘干。过程中检查湿法面釉喷涂质量。

搪烧环节要点解析。搪烧过程必须经过量产前的试件调试,以期达到炉内各项指标较为稳定的状态,其颜色的一致性也必须稳定。搪烧过程是一个高温热处理环节,也必须达到 800°后釉粉才能和钢板基材完全融合,对于 7.2 m 长度的大板来说,其平整度会在高温后发生明显波纹情况,这是工艺上的一个瓶颈。造型及曲面的存在更会导致不同区域冷却的速度不均,原有应力在高温下释放速度不同,板面回弹的情况也不同,因此下一个环节合蜂窝、加设背板是唯一可以消化部分波纹变形的措施。

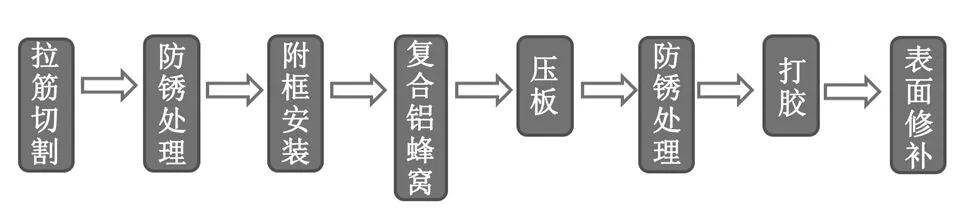

2.2.3 搪烧后工序(见图 6)

图6 搪烧后工序

1)拉筋切割。拉筋切除前,首先会对板正面进行覆膜保护处理。为防止变形,需在板坯背面焊接临时拉筋,待搪烧完毕后进行割除,拉筋切割易造成板面人为割伤,需附加保护,目前采用内衬 0.5 mm 镀锌板阻挡,另外针对切割飞溅物则是在鸟窗孔背面采用覆保护膜进行处理。

2)防锈处理。拉筋位置锉刀锉修,表面涂覆专用环氧修补剂。

3)副框安装。副框流程为:烧成板尺寸校正、板背面及铝副框表面清理、铝副框贴胶条及橡皮垫片及施单组份结构胶、副框支撑件利用单组份结构胶黏贴定位、通过副框定位架安装副框、加扣副框定位卡扣、对部分曲面板副框侧面进行铝板封闭贴合。

4)压板。板块压板 B 系列板通过钢制曲面压板平台作业及 Z 系列板通过尼龙曲面压台左右。主要原理为模拟出板块原正反曲面通过环氧胶水粘结搪瓷板背面、铝蜂窝芯、2.0 mm 铝板形成抗压层,再利用上下压台曲面校正烧成后的搪瓷板体。但压板力小,则会造成板面变形校正不足,板面波浪。该环节由于搪烧后变形较大,压板易造成角窗角部爆瓷、二次折边棱线爆瓷。

5)防锈处理。拉筋位置:锉刀锉修,表面涂覆专用环氧修补剂,同时加扣铝卡扣二次密封。

6)打胶。板块在专门双组份施胶房内进行施胶作业,刮胶修正,检查并胶缝,缝隙填补。另施胶作业前需进行 3 项试验(蝴蝶试验、拉拔试验、剥离试验)。

7)表面修补。针对可视面区域:环氧修补剂做底层修补,待环氧底层完全固化后做面层修补;面层修补时,必须保证前道喷涂固化,再进行下道喷涂,共需要喷涂 3 遍。

搪烧后工序环节要点解析:对于搪瓷板的拉筋切割位置因为瓷层已被破坏,防锈处理至关重要,需专门针对此问题进行检查修补处理。其次为板面的背衬压接工序,板块烧成存在的应力释放形变需借助压板工序给予矫正,合理地调整压台螺杆,结合各个板型合理地布置板块内衬分散压力。副框安装方面需保证施胶质量,以及副框安装的位置精度,从而保证板块与单元体之间顺利组装。

3 质量检测方案

3.1 检测标准及检测方法

先行制定搪瓷钢板阶段的检测标准,再根据搪烧后工序最终成品要求提出模具冲压阶段需要达到的指标,后期根据实际情况进行调整,对存在工艺瓶颈不易达到的数值进行分析及调整[1-3],并确定最终品控详单。

在模具冲压阶段,由于冲压工艺有较好的一致性,板坯外形尺寸差异较小,因此对外形尺寸的检测采用 10 % 的抽查。对于主板面及一次折边,考虑到外立面的最终效果,必须进行 100 % 检测,并保留其追溯性。

模具冲压阶段通过讨论,最终的检测标准及检测方法如表 1 所示。

搪瓷烧制阶段通过讨论,最终的检测标准及检测方法如表 2 所示。

表1 金工车间制坯终检抽检记录表

续表1 金工车间制坯终检抽检记录表

表2 搪瓷钢板检查表

续表2 搪瓷钢板检查表

3.2 结果分析

国会项目采用的搪瓷钢板在之前其他建筑体系中并不常见,且板块尺寸较大,并包含了很多曲面板和造型板,对于加工是非常大的挑战(见图 7)。

图7 国家会议中心二期东立面实景

在整个过程仍有很多问题随时出现,例如搪瓷钢板背板铝蜂窝芯复合工序进行时期,厂家当地突遇几十年不遇的低温天气,导致固化时间非常漫长,且固化情况不佳,部分板面的平整度并不达标,同时由于上下靠模依照理论数值进行加工,其与板材的贴合性不佳,存在一定缝隙,在某些位置发生了爆瓷现象。经研究、试验,降低压力值,在缝隙处加设柔性垫块,并在低温时加入可产生一定热量的电阻丝,并将所有压台进行保温布包覆,保证压台的内部温度,同时将压制时间延长,最终试制出合格产品。

4 结语

国会项目采用模具冲压进行双曲面钢板钣金制作,保证了工程质量。该技术的优点是产品尺寸稳定,由于模具冲压成型的特点,一旦模具交付后,模具冲压的曲面效果一致性极高,每张板尺寸及曲面误差均在 0.5 mm 以内,较好地保证了面板效果,采用模具冲压,生产效率高,日产量高;该技术的缺点是适于大批量生产冲压,如数量较少,模具费用较高,投产周期较长,初始投入大。由于钢坯件在搪烧阶段高温炉内会由于冲压造型的存在导致应力释放不同,而产生板面有部分波浪纹的现象,同时后期背板蜂窝芯压制过程并不能完全消除该波浪纹,虽然该造型区域的实测数据符合平整度要求,但在特定角度下仍会看到较为清晰的波浪纹。

超规格搪瓷曲面、造型钢板目前已达到了预期效果,也得到了各方的肯定,但仍有部分缺陷存在,工艺上需要更多时间去研究,希望本文能尽力为这一材料今后在建筑物外墙材料的继续使用中提供有益的帮助。Q