Cr、Zr微合金化超高强Al-Zn-Mg-Cu-Yb铸态合金的组织及腐蚀性能

2022-11-16许永祥方华婵段志英张茁汪家瑜朱梦真朱凯肖鹏

许永祥,方华婵,段志英,张茁,汪家瑜,朱梦真,朱凯,肖鹏

(1.中南大学 粉末冶金国家重点实验室,长沙 410083;2.中南大学 高等研究中心,长沙 410083)

Al-Zn-Mg-Cu系超高强铝合金是近年来在Al-Zn-Mg-Cu系高强铝合金的基础上通过提高纯度和合金元素含量及利用新的时效工艺发展而来,广泛应用于航空航天领域。Al-Zn-Mg-Cu系超高强铝合金必须具备高密度析出相以保持合金高的强度,而析出相在晶界链状富集,导致合金晶界开裂,严重降低合金的断裂韧性和抗应力腐蚀能力,因此,兼备强韧化与抗腐蚀是铝材领域尚未解决的难题[1-3]。

Al-Zn-Mg-Cu系超高强铝合金中Zn和Mg元素主要形成MgZn2相(η相)和亚稳相η′沉淀强化相,Cu元素除了起到固溶强化以及稳定 GP区的作用外[4],还能改善合金的腐蚀性能。大量研究表明,晶界析出相中Cu含量的提高,以及Cu在铝基体中的均匀分布均有利于合金腐蚀性能的改善[5-8]。除此之外,通过微合金化调控晶界结构也是提高合金耐蚀性能的有效方法之一,如Sc、Er和Yb等稀土元素与铝形成共格L12型Al3RE纳米粒子 (RE=Sc, Er, Yb)[9-10],可有效抑制合金再结晶,而将其与过渡族元素Zr、Cr等复合添加,可形成耐热稳定性更好,尺寸更为细小的纳米粒子,有效稳定合金的形变组织,协同提高合金的性能。WANG等[11]研究发现在Al-Mg-Si-Fe合金中添加Cr,形成Al45Cr7相,能起到细化晶粒和减少成分偏析的作用;WANG 等[12]发现 Cr、Pr复合添加可提高Al-Zn-Mg-Cu合金抗应力腐蚀、剥落腐蚀和晶间腐蚀的能力;LI等[13]发现在Al-Zn-Mg-Cu合金中添加Zr,析出L12型 Al3Zr共格相粒子,提高材料结晶抗力的同时也显著提高了晶间腐蚀电阻;LIU等[14]和XIAO等[9]发现Sc、Zr的复合添加可形成弥散Al3(Sc,Zr)相,相比于Al3Zr粒子或Al3Sc粒子,Al3(Sc,Zr)相尺寸更小、数量更多且热稳定性更优异,能更好地抑制再结晶,提高合金的强度。PENG等[15]和YANG等[16]利用稀土Yb或Er与Zr复合添加,形成L12型Al3(Yb, Zr)和Al3(Er, Zr)共格相,其热稳定性优于Al3Zr和Al3Sc。但Al-Zn-Mg-Cu合金中的Cu极易与稀土Sc、Er、Yb形成微米级AlCuSc、Al8Cu4Er和Al8Cu4Yb相,这类粗大相熔点高,不能通过均匀化处理去除,对合金性能不利[17]。

以往的研究主要集中在微量过渡元素和稀土元素的添加对于超高强Al-Zn-Mg-Cu合金抑制再结晶效果的影响上,然而高的添加元素含量会导致合金在熔炼铸造时因枝晶偏析发生开裂甚至腐蚀断裂。因此,本文以铸造 Al-Zn-Mg-Cu-Yb合金为基础,探究 Cr或Zr的添加对合金凝固结晶相析出特征的影响,及其对铸态合金腐蚀行为的作用机理,以期减少铸态合金在凝固后的腐蚀开裂现象,对工业生产起到一定的指导作用。

1 实验

1.1 材料制备

实验以高纯铝(纯度w为99.99%)、工业纯镁(纯度w为 99.9%)和工业纯 Zn(纯度w为 99.9%)以及 Al-50Cu、Al-4Yb、Al-4.89Cr和 Al-4.35Zr(质量分数)中间合金为原料,采用传统的熔炼铸造法制备 Al-Zn-Mg-Cu-Yb、Al-Zn-Mg-Cu-Yb-Cr和 Al-Zn-Mg-Cu-Yb-Zr三种合金铸锭,浇铸温度为720 ℃,精炼剂为C2Cl6,3种合金成分列于表1。

表1 合金的实际成分Table 1 Chemical composition of as-cast alloys (mass fraction, %)

1.2 组织与结构表征

利用 Magix-Pw2403型荧光发射光谱仪进行合金成分检测;将铸态合金打磨抛光后采用Graff Seagent试剂(3 g Cr2O3+1 mL HF+16 mL HNO3+83 mL H2O)进行试样腐蚀,酒精冲洗烘干后采用DM2700M型金相显微镜进行组织观察;采用Nova NanoSEM 230型扫描电镜对组织形貌进一步观察并利用其所配备的EDS能谱进行成分检测;采用DX-2700BH型X射线衍射仪对合金进行物相分析,所用射线为Cu靶Kα射线,波长λ=1.540 51×10-10m,加速电压为36 kV,电流为30mA,扫描步宽为0.03°;采用Titan G2 60-300型透射电镜观察析出相形貌并进行成分分析和结构表征。

1.3 腐蚀性能测试

采用 CHI660D型三电极系统进行极化曲线和电化学阻抗谱测试,以饱和甘汞电极作为参比电极,铂电极作为辅助电极,面积为1 cm2的铝合金试样作为工作电极,测试溶液为晶间腐蚀(intergranular corrosion,IGC)溶液,IGC溶液中的NaCl质量浓度为57 g/L,H2O2的质量浓度为10 g/L,余量为去离子水。采用水浴法将实验温度保持在(35±2) ℃,测试前将试样在IGC溶液中浸泡20 min,直至在开路电位下获得稳定的测试环境。动电位极化曲线扫描范围为-1.4 V(vs SCE)~0 V(vs SCE),扫描速率为2 mV/s。电化学阻抗谱测试激励信号为幅值10 mV的正弦波,频率范围为0.1~100 000 Hz,测量完毕后,建立等效电路,应用ZView软件对电化学阻抗谱进行拟合分析。晶间腐蚀实验依据GB7998-2005[18]进行,试样经打磨抛光后进行封装处理,随后浸没在IGC溶液中,且测试环境温度保持在(35±2) ℃,浸没总时间为6 h。

2 结果与分析

2.1 物相组成与显微组织

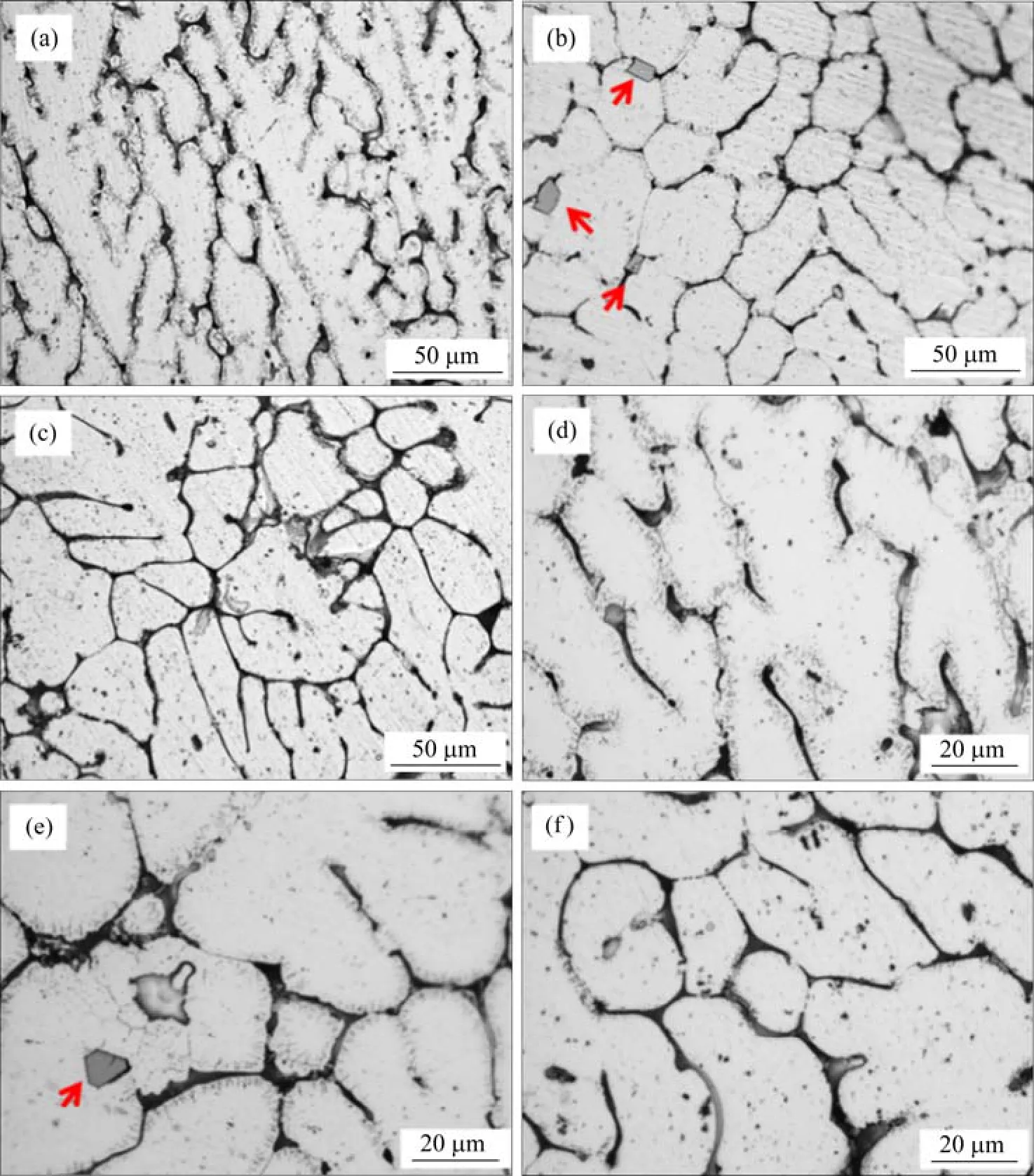

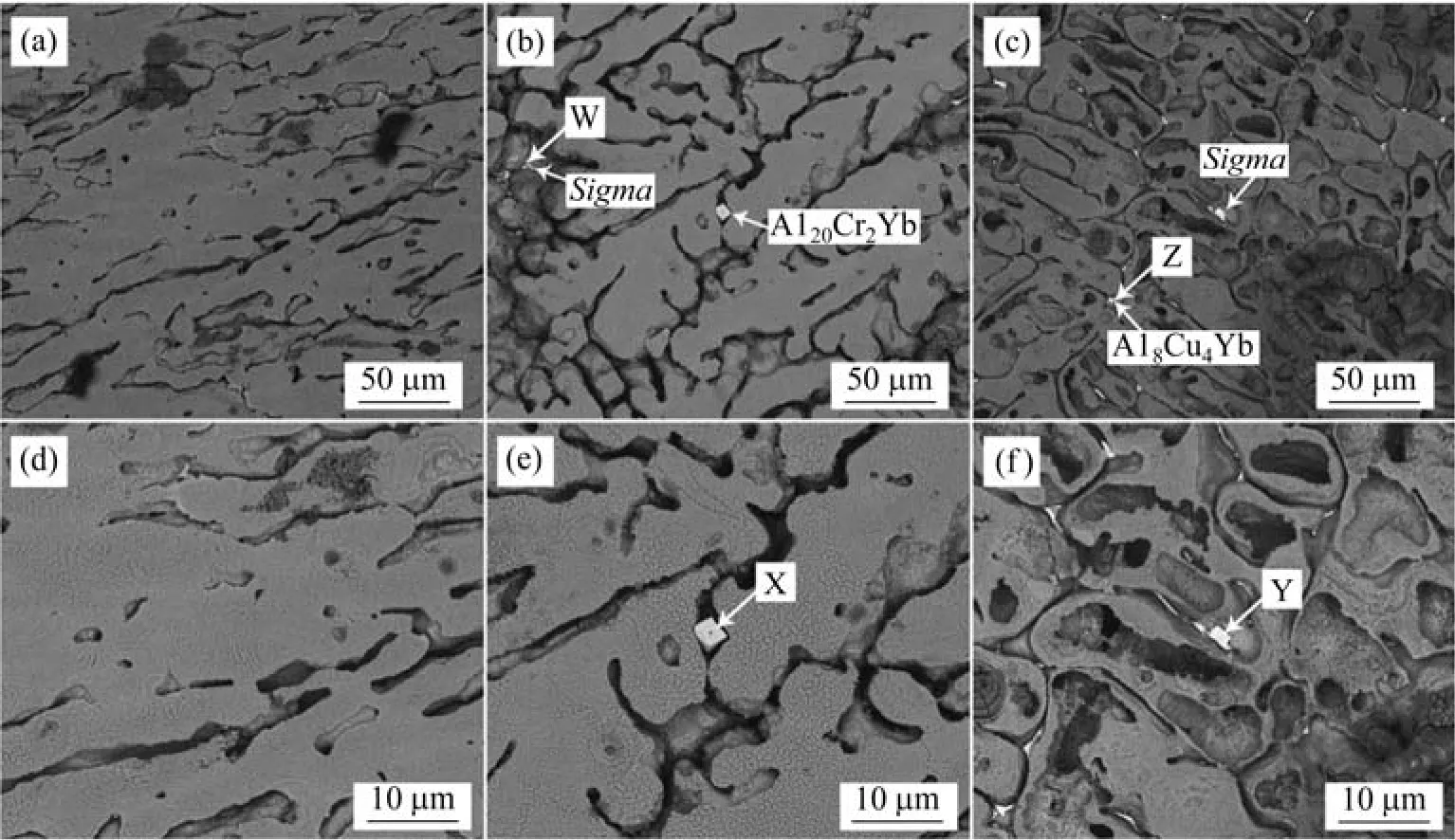

图1为铸态合金的金相组织。由图可知,3种铸态合金均存在明显的枝晶偏析现象,且枝晶臂均较宽。Al-Zn-Mg-Cu-Yb-Cr合金的晶内和晶界离散分布有尺寸约 10~20 μm 的块状相(见图1(b)和 1(e)的箭头处)。

图1 铸态合金的金相组织图Fig.1 Optical microstructures of the as-cast alloys

图2所示为铸态合金的XRD图。由图可知,3种含Yb合金的物相组成主要由α-Al、η相和Al2CuMg相(S相)组成,在铸态Al-Zn-Mg-Cu-Yb-Cr合金中还检测到Al20Cr2Yb相[19]。

进一步对3种合金进行扫描电镜分析,结果如图3所示。由图可知, 3种铸态合金的枝晶均由灰色条纹相(见图3中A、E和H点)、离散分布的尺寸约2~5 μm的亮白色颗粒相(见图3中B、F和I点)以及聚集分布的白色块体相(见图3中C、G、和J点)组成,而在Al-Zn-Mg-Cu-Yb-Cr合金中还存在尺寸约10~20 μm的块状相(见图3中D点)。对3类相进行成分分析,并对枝晶处各析出相体积分数进行统计,结果如表2所列。第一类灰色条纹相在Al-Zn-Mg-Cu-Yb、Al-Zn-Mg- Cu-Yb-Cr和Al-Zn-Mg-Cu-Yb-Zr合金枝晶处析出相中的体积分数φ分别为65.7%、53.3%和46.9%,该相中 Zn 含量较低(x<0.5%),Cu(x>22%)和 Mg(x>23%)含量较高,且3种合金中该相的Cu、Mg原子比均接近1:1,结合图2中XRD分析结果推测为S相[20-21]。第二类亮白色颗粒相在 Al-Zn-Mg-Cu-Yb、Al-Zn-Mg-Cu-Yb-Cr和Al- Zn-Mg-Cu-Yb-Zr合金枝晶处析出相中的体积分数φ分别为2.1%、1.5%和1.4%,该相中仅含有少量 Zn(x<0.6%)和 Mg(x<0.2%),而富Cu(x>25%)和 Yb(x>7%),Cu 和 Yb 的原子比接近 4:1,结合文献[22-23]推测为Al8Cu4Yb相。成分分析证明第三类白色块体相富 Zn(x>28%)、Mg(x>21%)和Cu(x>10%),结合XRD分析结果推测该相为结构与η相相似的Mg(Zn,Cu,Al)2四元相(Sigma相)[24-25],其在Al-Zn-Mg-Cu-Yb、Al-Zn-Mg-Cu-Yb-Cr和 Al-Zn-Mg-Cu-Yb-Zr合金枝晶处析出相中的体积分数φ分别为32.2%、44.8%和51.7%,在3种铸态合金中,该相的Zn、Mg含量较接近,但Cu含量有明显区别,Al-Zn-Mg-Cu-Yb合金中该相的x(Cu)较低,仅为 10.91%,而Al-Zn-Mg-Cu- Yb-Cr和Al-Zn-Mg-Cu-Yb-Zr合金中该相的x(Cu)较高,分别为14.96%和19.57%,这将影响合金的腐蚀性能。

图3 铸态合金的SEM-BSE图Fig.3 SEM-BSE images of the as-cast alloys

表2 铸态合金的能谱分析结果Table 2 EDS results of the as-cast alloys

图2 铸态合金的XRD图Fig.2 XRD patterns of the as-cast alloys

除此之外,Al-Zn-Mg-Cu-Yb-Cr合金中还存在块状相,成分测试显示该相中x(Zn)、x(Mg)、x(Cu)均较低,分别为0.52%、0.14%和0.26%,但x(Cr)和x(Yb)含量高,分别为9.12%和4.48%,且Cr和Yb的原子比接近2:1。利用在HAADF模式下的形貌、元素分布以及电子衍射对该相的成分和结构进行表征,结果如图4(a)~(d)所示,结合文献[19]推测为Al20Cr2Yb相。

Al-Zn-Mg-Cu-Yb-Zr合金中未发现凝固结晶的微米级含Zr相,而在TEM的HAADF模式下观察到具有L12型共格结构、尺寸约为30~40 nm的纳米相,对其进行成分和结构分析,结合文献[26]推测为Al3(Yb, Zr)相(见图4(e)~(h))。

图4 铸态合金的TEM图Fig.4 TEM images of the as-cast alloys

2.2 腐蚀性能

2.2.1 电化学腐蚀性能

图5为3种铸态合金的动电位极化曲线,具体分析结果如表3所列。由图和表可知,Al-Zn-Mg-Cu-Yb合金的腐蚀电位为-0.782 V,添加Cr或Zr后合金的腐蚀电位分别提高至-0.764 V和-0.719 V。从热力学角度而言,添加Cr或Zr的Al-Zn-Mg-Cu-Yb合金具有更低的腐蚀倾向,且Zr的添加对耐腐蚀性能的提高效果更加显著。从动力学而言,腐蚀速率是衡量合金腐蚀性能的另一指标,根据法拉第定律[27-28],腐蚀电流与腐蚀速率成正比,因此自腐蚀电流密度可在一定程度上反应合金的腐蚀速率,由表3可知,Al-Zn-Mg-Cu-Yb合金的自腐蚀电流密度为35 580 μA/cm2,添加 Cr或 Zr的合金自腐蚀电流密度分别减小至26 320 μA/cm2和 11 960 μA/cm2,降幅分别为 26%和66.4%,说明Cr 或Zr的添加,特别是Zr的添加能更有效降低铸态Al-Zn- Mg-Cu-Yb合金的腐蚀速率。综上所述,合金的耐腐蚀性能由高到低依次为:Al-Zn-Mg-Cu-Yb-Zr>Al-Zn-Mg-Cu-Yb-Cr>Al-Zn-Mg-Cu-Yb。

表3 极化曲线参数表Table 3 Polarization curve parameters

图5 铸态合金的极化曲线图Fig.5 Polarization curves of the as-cast alloys

结合电化学阻抗谱技术分析进一步评估合金的抗腐蚀性能。图6所示为铸态合金的阻抗谱图,根据图6(a)合金的Nyquist图可以看出,3种铸态合金表现出相似的变化趋势,即在低频区均未发现感抗弧的存在,说明此时合金钝化膜已基本溶解,而在高频区发现电容阻抗弧,表明合金的表层基体已发生腐蚀,且 Cr或 Zr添加后,电容阻抗弧半径增大,图6(b)的合金Bode图中阻抗|Z|的变化也呈现出相似的规律。根据文献[29]可知,Nyquist图中电容阻抗弧半径越大,Bode图中在同频率下的阻抗|Z|越大,合金的抗腐蚀性能越优异。3种合金电容弧半径和同频率下的阻抗从大到小依次为:Al-Zn-Mg-Cu-Yb-Zr>Al-Zn-Mg-Cu-Yb-Cr>Al-Zn-Mg-Cu-Yb,Cr或Zr的添加利于Al-Zn-Mg-Cu-Yb合金耐腐蚀性能的提高,其中 Zr的添加更利于Al-Zn-Mg-Cu-Yb合金耐腐蚀性能的提高。

根据合金的腐蚀特征和阻抗数据,绘制出电化学反应过程的等效电路图,通过Zview软件拟合获得拟合曲线及相应的元器件参数,结果如图6(c)和表4所示。其中,Rs为腐蚀溶液电阻,Rct为电荷转移电阻,CPE为合金表层基体及腐蚀产物的电容[30]。结合文献[31]可知,Rct值较大和CPE值较小的合金具有更好的耐腐蚀性能,这是因为此时电荷转移困难,从而阻碍基体腐蚀。由表4可知,Al- Zn-Mg-Cu-Yb-Zr合金具有最大的Rct和最小的CPE,而Al-Zn-Mg-Cu-Yb合金具有最小的Rct和最大的CPE,说明合金的耐腐蚀性能由好到差依次为:Al-Zn-Mg-Cu-Yb-Zr>Al-Zn-Mg-Cu-Yb-Cr>Al-Zn-Mg-Cu-Yb,该结果与图5动电位极化曲线分析的结果一致。

表4 阻抗谱各元器件参数表Table 4 Parameters of impedance spectrum components

图6 铸态合金的阻抗谱图Fig.6 Impedance spectrum of the as-cast alloys

2.2.2 静置腐蚀实验

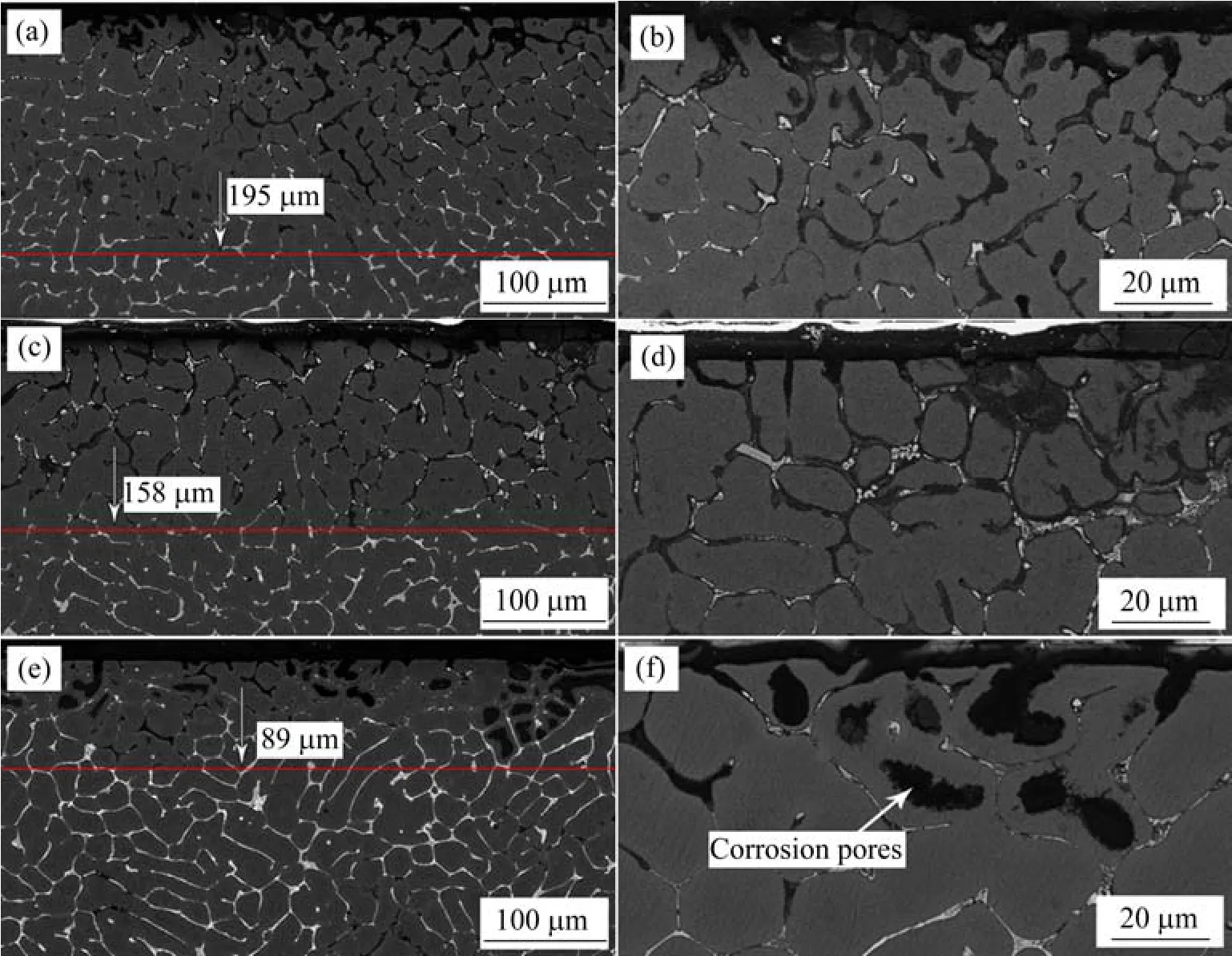

采用静置晶间腐蚀实验测试铸态合金的腐蚀性能,图7为合金在IGC溶液中静置6 h后的截面图。由图可知,在IGC溶液中静置6 h后,Al-Zn-Mg-Cu-Yb和Al-Zn-Mg-Cu-Yb-Cr合金的腐蚀几乎是沿着枝晶扩展进行(见图7(a)和(c)),而 Al-Zn-Mg-Cu-Yb-Zr合金除了枝晶以外,基体中也出现了很多腐蚀坑洞,说明该合金呈现均匀腐蚀特征(见图7(b)和(d))。对3种铸态合金的腐蚀深度进行测量发现,Al-Zn-Mg-Cu-Yb合金的最大腐蚀深度最深(约195 μm),Al-Zn-Mg-Cu-Yb-Cr合金次之(约 158 μm),Al-Zn-Mg-Cu-Yb-Zr合金的最大腐蚀深度最浅(约89 μm),说明Cr或Zr微合金化均利于 Al-Zn-Mg-Cu-Yb合金耐晶间腐蚀性能的提高,且Al-Zn-Mg-Cu-Yb-Zr合金的耐晶间腐蚀性能最佳,此结果反映的合金腐蚀倾向和电化学腐蚀结果一致。

图7 铸态合金在IGC溶液中静置腐蚀6 h后的截面BSE图Fig.7 Cross-section BSE images of the as-cast alloys after static corrosion in IGC solution for 6 h

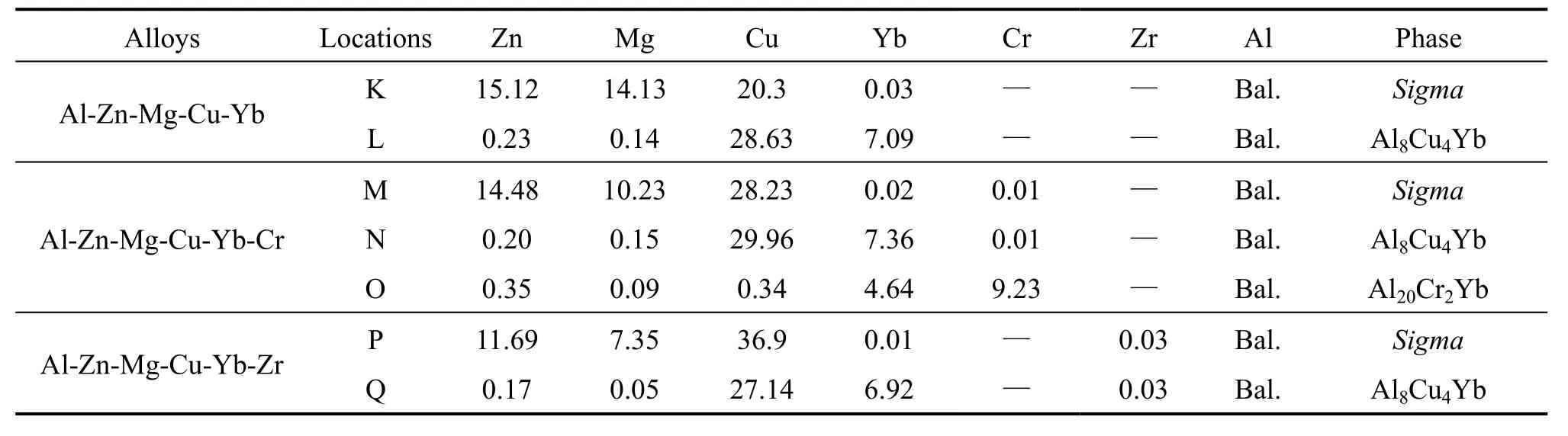

为了进一步分析枝晶中各相在腐蚀过程中的变化,对铸态合金腐蚀过程中的表面形貌进行观察,合金在IGC溶液中静置1 h后的表面背散射电子形貌如图8所示,能谱分析列于表5,由图可知,3种合金腐蚀1 h后,枝晶处的S相最先被腐蚀溶解,表面残留电位高于基体的Al20Cr2Yb和Al8Cu4Yb相,以及Sigma相。残留的Sigma相数量由少到多依次为:Al-Zn-Mg-Cu-Yb<Al-Zn-Mg-Cu-Yb-Cr<Al-Zn-Mg-Cu-Yb-Zr合金。对比表2和表5可知,Al8Cu4Yb和Al20Cr2Yb相腐蚀前后,成分未发生明显变化,而 3种合金中Sigma相的x(Zn)、x(Mg)分别由28%~31%、21%~25%降低至11%~16%、7%~15%,而Al-Zn- Mg-Cu-Yb、Al-Zn-Mg-Cu-Yb-Cr和 Al-Zn-Mg-Cu-Yb-Zr合金中Sigma相的x(Cu)分别增至20.3%、28.23%和36.9%。

表5 铸态合金在IGC溶液中静置腐蚀1 h后的能谱分析结果Table 5 EDS results of the as-cast alloys after static corrosion in IGC solution for 1 h (mole fraction, %)

图8 铸态合金在IGC溶液中静置腐蚀1 h后的表面BSE图Fig.8 Surface BSE images of the as-cast alloys after static corrosion in IGC solution for 1 h

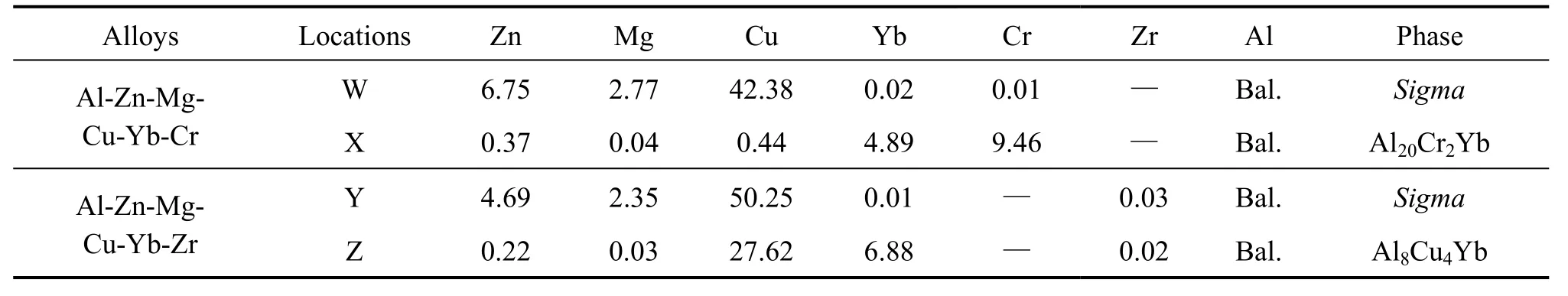

图9为铸态合金在IGC溶液中静置3 h后的形貌,表6所列为图9中相应位置的能谱分析结果。由图9可知,Al-Zn-Mg-Cu-Yb合金的枝晶已被完全腐蚀,表面的Sigma相和Al8Cu4Yb相均被腐蚀溶解或剥离;Al-Zn-Mg-Cu-Yb-Cr合金枝晶处Sigma相的数量进一步减少,但仍有少量的Al20Cr2Yb和Al8Cu4Yb相残留;Al-Zn-Mg-Cu-Yb-Zr合金中残留的Sigma相较多,但基体内腐蚀坑的数量增多。结合表6的能谱分析可知,Al8Cu4Yb相和Al20Cr2Yb相的成分仍未变化,说明这两类相具有较好的耐蚀性。而Al-Zn-Mg-Cu-Yb-Cr和Al-Zn-Mg-Cu-Yb-Zr合金中Sigma相的x(Cu)进一步提高,分别增至31.7%和43.28%。

表6 铸态合金在IGC溶液中静置腐蚀3 h后的能谱分析结果Table 6 EDS results of the as-cast alloys after static corrosion in IGC solution for 3 h (mole fraction, %)

图9 铸态合金在IGC溶液中静置腐蚀3 h后的表面BSE图Fig.9 Surface BSE images of the as-cast alloys after static corrosion in IGC solution for 3 h

图10为铸态合金在IGC溶液中静置6 h后的形貌,表7所列为图10中相应位置的能谱分析结果。由图10可知,腐蚀至6 h,Al-Zn-Mg-Cu-Yb合金表面出现黑色坑洞,枝晶处腐蚀更加严重(见图10(a)和(d))。Al-Zn-Mg-Cu-Yb-Cr合金中的Sigma相几乎被腐蚀完全,仅剩未被腐蚀的Al20Cr2Yb相,而Al8Cu4Yb相由于尺寸较细小(2~5 μm),在腐蚀过程中随着S和Sigma相的腐蚀而脱落(见图10(b)和(e))。仅 Al-Zn-Mg-Cu-Yb-Zr合金中仍残留少量Sigma相和Al8Cu4Yb相,且腐蚀坑较3 h的增多且更深(见图10(c)和(f))。结合表7的能谱分析可知,该腐蚀条件下,Al8Cu4Yb和 Al20Cr2Yb相的成分依然未改变,即这两种相基本不发生腐蚀,而Al-Zn-Mg-Cu-Yb-Cr和Al-Zn-Mg-Cu-Yb-Zr合金中Sigma相的x(Cu)进一步提高,分别达到42.38%和50.25%。

表7 铸态合金在IGC溶液中静置腐蚀6 h后的能谱分析结果Table 7 EDS results of the as-cast alloys after static corrosion in IGC solution for 6 h (mole fraction, %)

图10 铸态合金在IGC溶液中静置腐蚀6 h后的表面BSE图Fig.10 Surface BSE images of the as-cast alloys after static corrosion in IGC solution for 6 h

3 讨论

3.1 Cr或Zr的添加对铸态Al-Zn-Mg-Cu-Yb合金显微组织的影响

传统超高强Al-Zn-Mg-Cu合金中由于合金元素含量的提高,铸态合金中存在明显的枝晶偏析现象。合金凝固过程中液相向固态转变期间,由于强烈的冷却所导致温度过冷和成分过冷,合金元素来不及在液相中析出,形成过饱和固溶体,而凝固后合金元素在基体中的固溶度急剧下降,最终导致枝晶的产生[32]。超高强Al-Zn-Mg-Cu合金中明显的枝晶偏析现象则是由于合金元素含量过多所导致,枝晶处各元素的含量取决于其在液相中的扩散速率。结合文献[33-35]可知,各合金元素在液相中的扩散速率分别为:=2.3×10-7exp(-4 162/T)、 DMLg=9.9×10-5exp(-8 610/T)及 DZLn=1.05×10-7exp(-2 856/T)。相比较而言,Cu的扩散速率最慢,更容易在枝晶处发生偏聚。根据ZHAO等[25]的报道可知,超高强Al-Zn-Mg-Cu合金的枝晶处易形成Sigma相等化合物相。

不论是单独添加Yb,还是Cr或Zr与Yb的复合添加,均无法对Al-Zn-Mg-Cu合金的枝晶偏析现象起到任何改善作用。由图3(a)和(d)可知,Al-Zn-Mg-Cu-Yb合金的枝晶处以S相和Sigma相为主。除此之外,还观测到 Al8Cu4Yb相,结合修改后的 LSW 模型[36]获得了 Yb在 573 K下的固溶度,摩尔分数x仅为(2.9±0.5)×10-4%,而常温下Yb在基体中的固溶度远小于该值,根据表8中Yb与Al-Zn-Mg-Cu合金中各元素的交互作用强度,Yb与Cu之间具有最强的交互作用,结合本研究结果和文献[22-23]可知Yb与Cu之间会化合形成Al8Cu4Yb化合物相。

表8 Yb与主合金元素之间的交互作用强度Table 8 Interaction strength between Yb and main alloy elements

Cr或Zr的添加可改变Al-Zn-Mg-Cu-Yb合金中枝晶处Sigma相中的Cu含量。结合图1(b)和(e)以及图3(b)可知,在铸态Al-Zn-Mg-Cu-Yb合金中进一步添加Cr后,基体中析出的Al20Cr2Yb相导致枝晶处Yb含量的减少,因此Al8Cu4Yb相的数量减少,枝晶处Cu含量增多。由表2可知合金中Sigma相的x(Cu)由10.91%提高至14.96%,在铸态Al-Zn-Mg-Cu-Yb合金中进一步添加Zr,合金中析出Al3(Yb,Zr)相,表2显示铸态Al-Zn-Mg-Cu-Yb-Zr合金中Sigma相的x(Cu)达到19.57%,说明Zr的添加能促进Cu更多地进入到Sigma相中,从而提高该相中Cu的含量。

3.2 Cr或Zr的添加对铸态Al-Zn-Mg-Cu-Yb合金腐蚀性能的影响

结合电化学测试和静置晶间腐蚀实验结果可知,过渡族元素Cr、Zr微合金化均能提高铸态Al- Zn-Mg-Cu-Yb合金的耐腐蚀性能,且Zr的添加对耐腐蚀性能的提高效果更为显著。

铸态合金的腐蚀性能主要取决于晶界,即枝晶和基体之间的电位差。结合图8~10可知,S相最先被腐蚀,说明S相的电位最低,相对于基体呈阳性,而Al8Cu4Yb和Al20Cr2Yb相几乎不被腐蚀,说明这两种相相对基体呈阴性。而Sigma相的电位随着该相中Cu含量而变化,Cu含量越高,Sigma相越耐腐蚀,即提高Sigma相中的Cu含量可以降低枝晶与基体之间的电位差,从而提高铸态合金的耐腐蚀性能。

铸态 Al-Zn-Mg-Cu-Yb合金中通过添加过渡族元素 Cr或 Zr,生成 Al20Cr2Yb和 Al3(Yb,Zr)相,减少Al8Cu4Yb相的数量,从而使得更多的Cu进入到Sigma相,增加Sigma相的电位,降低枝晶与基体之间的电位差,进而提高铸态 Al-Zn-Mg-Cu-Yb合金的耐腐蚀性能。对比Al-Zn-Mg-Cu-Yb-Zr和Al-Zn-Mg-Cu-Yb-Cr合金中Sigma相的Cu含量可知,Al-Zn-Mg-Cu-Yb-Zr合金中Sigma相的Cu含量更高,枝晶与基体之间电位差更低,因而耐腐蚀性能更为优异,因此,基体和枝晶同时被腐蚀,即发生了均匀腐蚀现象。而Al-Zn-Mg-Cu-Yb和 Al-Zn-Mg-Cu-Yb-Cr合金中枝晶与基体之间电位差较高,导致其更容易发生沿(枝)晶腐蚀。

4 结论

1) 铸态 Al-Zn-Mg-Cu-Yb合金枝晶主要由S、Al8Cu4Yb和Mg(Zn,Cu,Al)2(Sigma)相组成。合金的腐蚀电位和腐蚀电流分别为-0.782 V和35 580 μA/cm2,晶间腐蚀溶液中静置6 h后,其最大腐蚀深度达到~195 μm,腐蚀性能较差。

2) Cr的添加使得Al-Zn-Mg-Cu-Yb合金的晶内和晶界处凝固析出少量尺寸约10~20 μm的Al20Cr2Yb微米结晶相,而铸态Al-Zn-Mg-Cu-Yb-Zr合金则在基体内析出30~40 nm的Al3(Yb,Zr)纳米相。两种相的形成减少了 Al8Cu4Yb相析出,使得更多的 Cu进入Sigma相中,提高了枝晶处的电位,铸态合金的耐蚀性能大幅提高。

3) Cr或Zr的添加,使得铸态合金的腐蚀电位由-0.782 V(Al-Zn-Mg-Cu-Yb)分别提高至-0.764 V(Al-Zn-Mg-Cu-Yb-Cr)和-0.719 V(Al-Zn-Mg-Cu-Yb-Zr),腐蚀电流分别减小至 26.32 μA·/cm2和 11 960 μA·/cm2,降幅达 26%和 66.4%,晶间腐蚀深度分别降至~158 μm 和~89 μm。

4) 与Al-Zn-Mg-Cu-Yb和Al-Zn-Mg-Cu-Yb-Cr合金相比,铸态Al-Zn-Mg-Cu-Yb-Zr合金具有更高的耐蚀性,腐蚀形式也由沿枝晶腐蚀转变为均匀腐蚀。