选区激光熔融制备Cu-Cr-Nb-Ce合金组织与性能的高温稳定性

2022-11-16艾永康刘祖铭张亚洲叶书鹏李建

艾永康,刘祖铭,张亚洲,叶书鹏,李建

(中南大学 粉末冶金国家重点实验室,长沙 410083)

铜合金具有优异的力学性能和导电导热性能,在航空航天、电子电气、轨道交通等领域得到了广泛应用[1]。Cu-Cr系合金是一种典型的沉淀强化铜合金,是高强高导铜合金的重要体系[2],已发展出 Cu-Cr-Zr[3]、Cu-Cr-Mg[4]、Cu-Cr-Ti[5]、Cu-Cr-Ag[6]、Cu-Cr-RE[7]等多种合金。Cu-Cr-Nb合金是最近发展起来的航空航天用高强高导合金。Nb在铜中的固溶度较低,易与Cr形成热稳定性好、熔点和弹性模量高的Cr2Nb金属间化合物[8],弥散分布的Cr2Nb相能显著提高合金强度,同时留下几乎纯铜基体以保持高导电性能。因此,Cu-Cr-Nb系合金具有高低周疲劳强度、低蠕变速率、高延展性、高导电性能和良好的抗氧化性能[9]等特性。

熔铸成形制备的 Cu-Cr-Nb合金,由于熔体冷却速率较低,会形成粗大的Cr2Nb相。这种粗大的Cr2Nb相难以通过后处理细化,导致合金的强度较低[10]。DHOKEY等[11]采用铸造成形制备Cu-8Cr-4Nb(摩尔分数,%)合金,形成了尺寸为0.7~2.5 μm的粗大Cr2Nb相。变形加工可提高合金的室温力学性能,但变形组织在高温下不稳定,会发生再结晶和晶粒长大,导致变形强化作用消失,合金的力学性能显著下降。气体雾化法具有较快的冷却速率(103K/s),气雾化 Cu-Cr-Nb合金粉末中的Cr2Nb相尺寸较小。然而,当采用热压、热轧、放电等离子烧结等方法成形时,Cr2Nb相会抑制致密化过程,难以得到高致密成形件[12-14]。选区激光熔融(SLM)成形是一种利用高能激光选择性熔化金属粉末床的增材制造技术,具有极快的冷却速率(103~108K/s),可获得晶粒和第二相尺寸细小的显微组织,从而提高 Cu-Cr-Nb合金的综合性能。以气雾化Cu-8Cr-4Nb粉末为原料的SLM成形件,Cr2Nb相尺寸比粉末原料中的Cr2Nb相尺寸更细小[15],集中在85 nm左右,大部分Cr2Nb相尺寸小于150 nm,合金的抗拉强度达到714 MPa,远高于其他方法制备的Cu-8Cr-4Nb合金[16]。同时,SLM成形的Cu-8Cr-4Nb合金具有良好的导电导热性能,且高温下强度降幅较小,适用于高温、高热流环境[17]。Cu-Cr-Nb系合金应用于火箭发动机燃烧室内壁时,最高工作温度达700 ℃,并且在制造过程中通常需要高温钎焊处理,钎焊温度在900 ℃以上[9]。因此,防止高温下合金中的Cr2Nb相长大,提高Cu-Cr-Nb合金的高温稳定性非常重要。GROZA[18]对雾化粉末挤压成形制备的Cu-8Cr-4Nb合金分别在500 ℃和700 ℃热处理100 h,均未观察到Cr2Nb相明显长大,基本保持Cu-8Cr-4Nb粉末中Cr2Nb相的尺寸。SHUKLA等[19]对粉末热压成形-热轧制备的 Cu-8Cr-4Nb合金进行长时间高温处理,发现经600 ℃/50 h和800 ℃/50 h热处理,Cr2Nb相没有发生长大;而经1 000 ℃/50 h热处理,Cr2Nb相发生长大。ANDERSON等[20]将粉末挤压成形法制备的Cu-8Cr-4Nb合金在1 050 ℃热处理100 h,Cr2Nb相的平均尺寸从0.93 μm长大至1.35 μm,屈服强度降低三分之一。SLM制备的Cu-Cr-Nb合金晶粒和第二相尺寸细小[21],综合性能好,但其显微组织及性能的高温稳定性还需要更深入的研究。有研究表明添加稀土元素Ce有利于改善Cr、Nb元素在Cu基体中的合金化作用,有效地细化合金晶粒[22]。本文在Cu-Cr-Nb合金中添加微量Ce,采用SLM制备Cu- Cr-Nb-Ce合金,然后在1 000 ℃进行热处理,研究合金在高温环境中显微组织与性能的稳定性,研究结果对于发展高热通量铜合金具有重要意义。

1 实验

1.1 SLM制备Cu-Cr-Nb-Ce合金及热处理

SLM采用的氩气雾化Cu-Cr-Nb-Ce合金粉末的形貌与粒径分布如图1所示。图1(a)所示为经270目标准筛(筛孔直径约 53 μm)筛分后的 Cu-Cr-Nb-Ce合金雾化粉末SEM照片,可见粉末主要为球形或近球形,有少量异形粉。图1(b)所示为氩气雾化 Cu-Cr-Nb-Ce合金粉末的粒径分布,D50为24.3 μm,D10与D90分别为7.85 μm和62.0 μm,粒度分布较集中,有利于SLM成形过程中均匀铺粉。Cu-Cr-Nb-Ce合金粉末的化学成分列于表1。

图1 Cu-Cr-Nb-Ce合金雾化粉末形貌与粒度分布Fig.1 SEM morphology and particle size distributioin of as-atomized Cu-Cr-Nb-Ce alloy powder

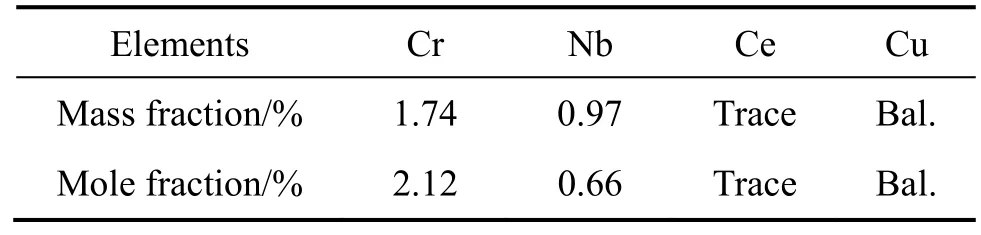

表1 Cu-Cr-Nb-Ce合金粉末的化学成分Table 1 Chemical composition of Cu-Cr-Nb-Ce alloy

用SLM设备(英国Renishaw AM400)制备Cu-Cr-Nb-Ce合金成形件,建造方向为垂直于水平面的Z方向。采用蛇形扫描策略,相邻层之间旋转 67°,成形件的尺寸为15 mm×15 mm×10 mm。SLM的主要工艺参数为:激光光斑直径70 μm,激光功率360 W,曝光时间100 μs,扫描间距80 μm,粉末层厚30 μm。整个打印过程在高纯氩气保护下进行,并将 316L不锈钢基板预热至100 ℃。

通过高温热处理研究SLM成形Cu-Cr-Nb-Ce合金的高温稳定性,首先将3组成形样品真空封管,然后放入加热至 1 000℃的箱体电阻炉内(SXGO74103F),分别保温10、50和100 h,空冷至室温。

1.2 组织与性能表征

采用D8 Advance X射线衍射仪(XRD)对Cu-Cr-Nb-Ce合金的XY平面(垂直于建造方向)进行物相分析。衍射角 2θ的范围为 20°~80°,扫描步长为 2(°)/min。合金样品经腐蚀后,用Quanta FEG 250型扫描电镜(SEM)及能谱仪(X-ray energy dispersive spec-troscopy, EDS)观察和分析合金的显微组织以及晶粒与第二相的形貌,所用腐蚀剂的组成为25 mL质量分数为 25%的 NH3·H2O 溶液+50 mL质量分数为2.4%的(NH4)2S2O8溶液+25 mL H2O。利用 HELIOS Nano Lab 600i型双束扫描电镜的电子背散射衍射(electron back-scatter diffraction, EBSD)模式分析合金的晶体取向和织构,统计和计算晶粒尺寸,并利用Adobe Photoshop和Digital Micrograph软件分析合金中第二相的尺寸分布。分析样品采用电解抛光法制备,抛光液的组成为80 mL质量分数为99.6%的H3PO4磷酸+20 mL质量分数为98%的H2SO4+100 mL蒸馏水,电压为6 V。用BUEHLER 5104显微硬度计测合金的维氏硬度(HV),载荷为1.96 N,加载时间15 s,每个样品取5个点进行测试,计算平均值。采用数字电导率测试仪(D60K)测合金的电导率,取3个样品的平均电导率。

2 结果与讨论

2.1 物相组成

图2所示为SLM成形态与高温热处理态Cu-Cr-Nb-Ce合金样品XY面(垂直于建造方向)的XRD谱。从图2(a)观察到 α-Cu的(111)、(200)和(220)晶面峰。成形态合金的 Cu(220)晶面衍射峰强度最强,表明SLM 过程中晶粒的(220)晶面垂直于建造方向择优生长。经10 h高温热处理之后,(220)晶面衍射峰增强,且随热处理时间延长而进一步增强,表明在1 000 ℃高温下SLM成形Cu-Cr-Nb-Ce合金的(220)晶面择优取向加强。对图2(a)中的(111)峰附近区域进行局部放大,如图2(b)所示。可见成形态合金的Cr2Nb峰不明显,热处理10 h后,Cr2Nb峰明显增强。但随热处理时间延长,Cr2Nb峰强无明显变化。这表明高温热处理10 h时,Cr2Nb相已达到最高含量,之后不再发生Cr、Nb原子从铜基体中析出。

图2 SLM成形态和1 000 ℃热处理态Cu-Cr-Nb-Ce合金的XRD谱Fig.2 XRD patterns of as-SLMed and high-temperature (1 000 ℃) heat-treated Cu-Cr-Nb-Ce alloy

2.2 显微组织

2.2.1 成形态合金

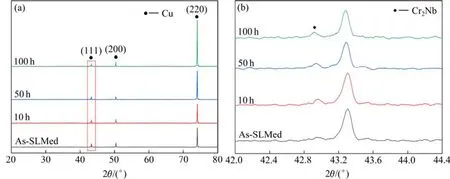

图3所示为Cu-Cr-Nb-Ce合金的SLM成形件XY面显微组织的SEM照片及合金元素EDS分析结果。从图3(a)和(b)看出, 合金的基体组织由熔池道中心的长柱状晶和沿熔池道边界分布的细小等轴晶组成,两者交错分布。出现这种晶粒分布的原因是 SLM 成形过程中,呈高斯分布的激光能量使熔池道边界的温度梯度远高于熔池道中心的温度梯度,导致熔池道边界的过冷度大,形核率提高,晶粒相互接触抑制生长,形成细小等轴晶;而沿熔池道边界向熔池道中心的方向,晶粒充分生长,形成长柱状晶。长柱状晶区和细小等轴晶区都出现亚晶组织,细小等轴晶区具有更多的亚晶组织,这也与熔池道边界的温度梯度较高有关。对图3(b)中的A区域(细小等轴晶区)和B区域(长柱状晶区)进行放大,结果分别如图3(c)、(d)所示,在A、B两个区域均观察到大量细小弥散分布的第二相,进一步放大(如图3(c)和(d)右上角的插图所示)可见两区域的第二相尺寸无明显差异,且都均匀分布在晶界和晶内。对图3(d)内C点位置的第二相进行能谱分析,结果如图3(e)所示,第二相中Cr和Nb的原子比接近2:1,由此确定第二相为 Cr2Nb相[23]。图3(f)所示为Cr2Nb相的尺寸分布,可见Cr2Nb相尺寸小于90 nm,主要集中在10~40 nm之间,平均尺寸为29.5 nm。

图3 SLM成形态Cu-Cr-Nb-Ce合金的显微组织Fig.3 Microstructures of as-SLMed Cu-Cr-Nb-Ce alloy

图4所示为SLM成形件XY面的织构和晶粒的EBSD分析结果。从图4(a)所示反极图(inverse pole figure,IPF)看出,成形件的XY面存在两种尺寸的晶粒,一种是位于熔池道中心的长柱状晶,另一种是位于熔池道边界处的细小等轴晶,熔池道边界的晶粒远小于熔池道中心区域的晶粒,这与图3(a)和(b)所示SEM 观察结果一致。成形件的晶粒尺寸均小于 100 μm,平均晶粒尺寸为28.3 μm。大多数晶粒呈绿色,结合图4(c)所示极图可知,成形件出现了与建造方向平行的〈110〉方向的强织构,这与图2中成形件Cu(220)晶面衍射峰强度最强的结果一致,其最大织构强度为4.394。

图4 SLM成形态Cu-Cr-Nb-Ce合金织构和晶粒的EBSD分析结果Fig.4 EBSD analysis results of texture and grain of as-SLMed Cu-Cr-Nb-Ce alloy on XY plane

2.2.2 热处理态合金

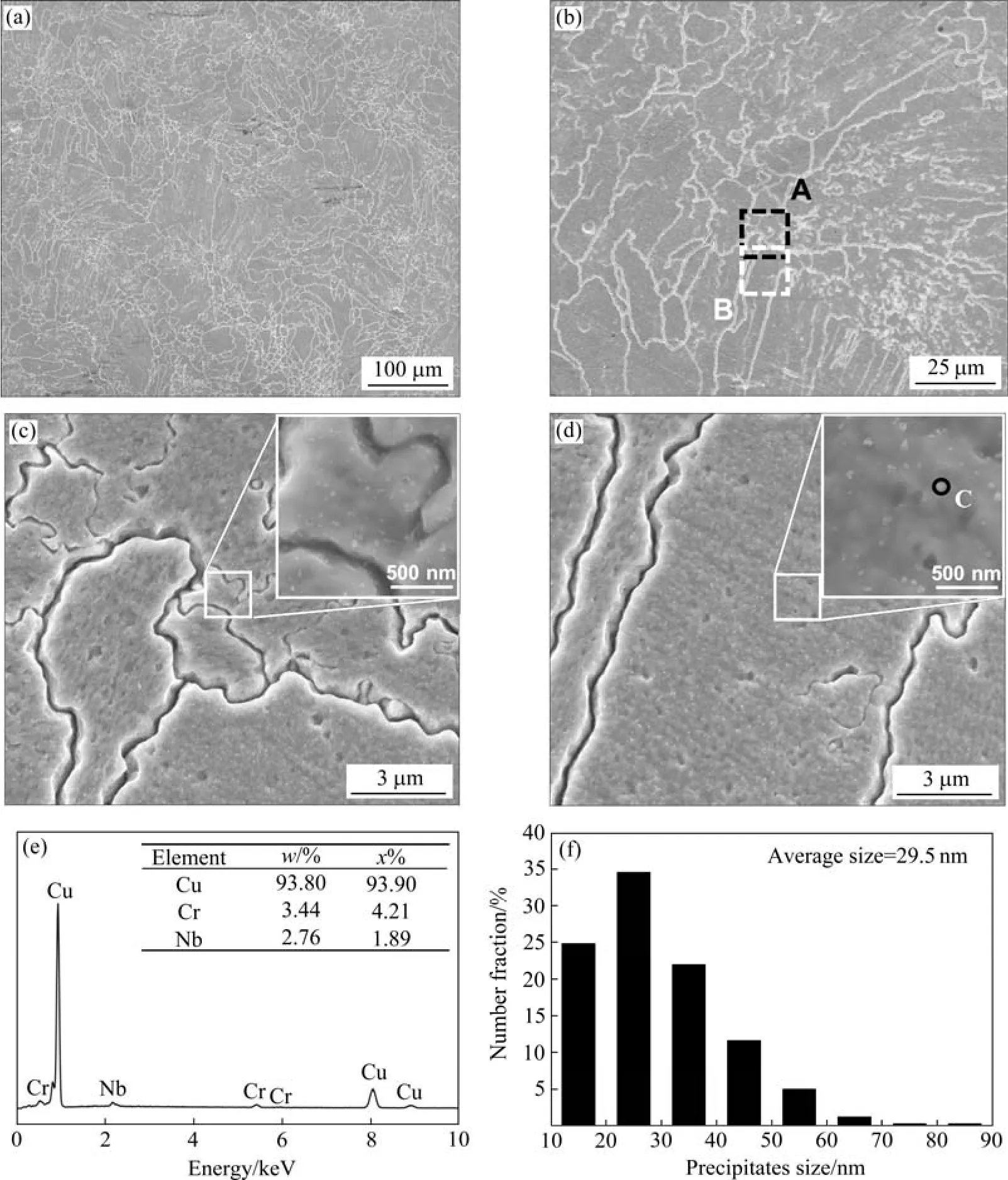

图5所示为热处理态Cu-Cr-Nb-Ce合金XY面的显微组织SEM照片和元素分布图。图5(a)、(b)、(c)为合金经1 000 ℃/10 h热处理的显微组织,可见经高温热处理的合金保持了成形态合金的整体晶粒形貌,仍然为熔池道中心长柱状晶和沿熔池道边界分布的细小等轴晶,但纳米级第二相已明显长大,出现了微米级尺寸的第二相,且位于晶界的大尺寸第二相比晶内第二相分布更加密集。图5(d)、(e)、(f)为热处理50 h的合金显微组织,可见第二相进一步长大,晶界处的第二相长大更明显。图5(g)、(h)、(i)为热处理 100 h的合金显微组织。与热处理50 h相比,热处理100 h合金的大尺寸第二相未进一步长大,但数量增多且主要分布在晶界,晶内第二相的数量明显减少。图5(j)、(k)和(l)所示为图5(h)的元素分布面扫描能谱图,发现第二相中存在Cr和Nb元素的富集,结合XRD谱中的Cr2Nb峰,确认第二相为Cr2Nb相。Cr2Nb相主要分布于晶界是由于晶界处的点阵畸变严重,且比晶粒内部有更高的空位密度和空位迁移率,扩散激活能更低,在晶界处的扩散速率远大于晶粒内部,因此晶界处的Cr2Nb相生长速率较快。

图5 热处理态Cu-Cr-Nb-Ce合金的显微组织SEM照片和合金元素分布EDS面扫描结果Fig.5 SEM images of microstructure and alloy element EDS mapping of heat-treated Cu-Cr-Nb-Ce alloys

图6所示为热处理态Cu-Cr-Nb-Ce合金中第二相尺寸的统计分析结果。从图6(a)、(b)和(c)看出,成形件经1 000 ℃/10 h高温热处理后,Cr2Nb相平均尺寸由29.5 nm增大到348.6 nm,是成形件的11.82倍,主要集中在100~400 nm之间,最大尺寸达到1~2 μm;热处理时间延长至50 h时,Cr2Nb相最大尺寸达到2~3 μm,大于1 μm的 Cr2Nb相明显增多,平均尺寸为524.9 nm。粉末热压成形-热轧制备的Cu-8Cr-4Nb合金经1 000 ℃/50 h热处理后,Cr2Nb相的最大尺寸为5 μm[19],是SLM成形Cu-Cr-Nb-Ce合金中Cr2Nb相最大尺寸的2倍。这表明在相同的高温条件下,SLM制备Cu-Cr-Nb-Ce合金中的Cr2Nb相能保持更小的尺寸。当热处理时间延长至100 h时,Cr2Nb相的最大尺寸仍保持在2~3 μm,但所占比例明显提高,平均尺寸进一步增大至589.4 nm。结合图6(d)看出,随高温热处理时间延长,Cr2Nb相平均尺寸增大,但增大幅度逐渐减小,这说明Cr2Nb相在高温热处理过程的前期长大明显,而当 Cr2Nb相尺寸达到2~3 μm后不再继续长大。

图6 Cu-Cr-Nb-Ce合金中Cr2Nb相的尺寸分布和平均尺寸随热处理时间的变化Fig.6 Cr2Nb phase size distribution and average size change of Cu-Cr-Nb-Ce alloys change with heat-treatment time

Cr2Nb长大的热力学驱动力是总自由能G趋于最小化,即具有较大界面自由能的Cr2Nb小颗粒倾向于长大为具有较小界面自由能的Cr2Nb大颗粒,从而具有较低的总界面自由能。由于吉布斯-汤姆逊效应,在与 Cr2Nb颗粒相邻的基体中,Cr、Nb原子浓度随Cr2Nb颗粒半径减小而增大,因此基体中出现浓度梯度,使Cr、Nb原子向大尺寸Cr2Nb颗粒扩散,导致小颗粒消失、大颗粒长大。因此,数量多的小尺寸Cr2Nb相长大为大尺寸Cr2Nb相。

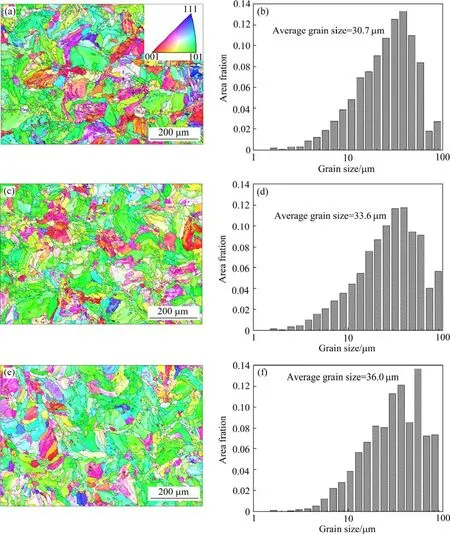

图7所示为热处理态Cu-Cr-Nb-Ce合金XY面织构和晶粒的EBSD分析结果。从图7(a)、(c)、(e)看出,高温热处理后,晶粒形貌仍然保持熔池道中心为长柱状晶、等轴细晶沿熔池道边界分布的特征,说明高温热处理不会改变晶粒的整体形貌,这与图5所示SEM分析结果一致。IPF图中大多数晶粒仍为绿色,表明高温热处理后,合金保持与建造方向平行的〈110〉方向的强织构。由图7(b)、(d)和(f)所示合金的晶粒尺寸分布图看出,热处理后大尺寸晶粒增多,但最大晶粒尺寸仍小于100 μm。随高温热处理时间延长,平均晶粒尺寸增大,高温热处理10、50和100 h的合金,平均晶粒尺寸比成形件分别增大8.5%、18.7%和27.2%。

图7 热处理态Cu-Cr-Nb-Ce合金XY平面的反极图和晶粒尺寸分布Fig.7 Inverse pole figure (IPF) and grain size (diameter) distribution of Cu-Cr-Nb-Ce alloys heat-treated at 1 000 ℃ for different time

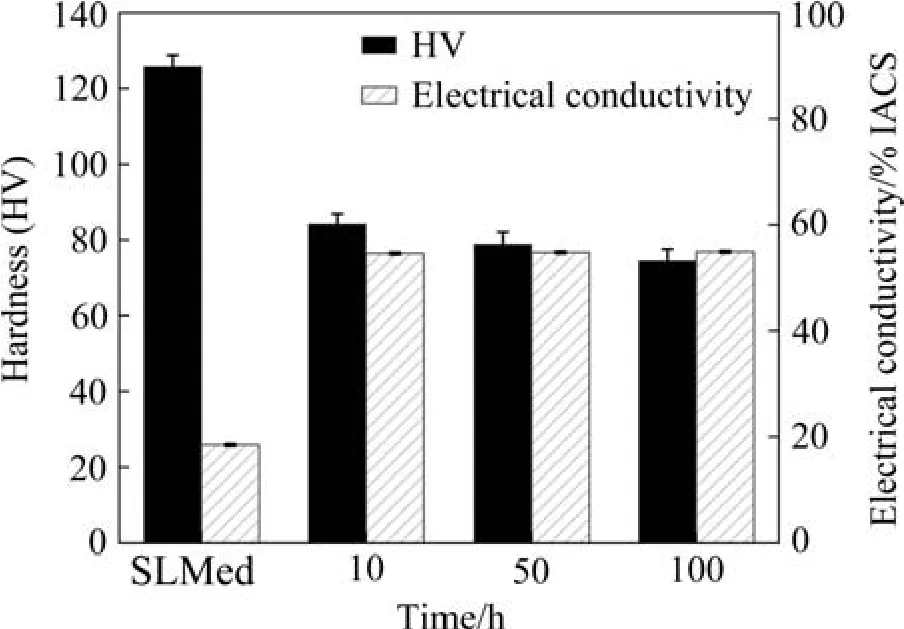

2.3 硬度和电导率

图8所示为SLM成形态和热处理态Cu-Cr-Nb-Ce合金的硬度(HV)和电导率。由图8可见,SLM成形件的维氏硬度为 126,热处理后硬度明显下降,并随热处理时间延长而进一步降低。热处理10、50和100 h的合金硬度(HV)分别降至84、79 和75。成形件的电导率为 18.5%IACS,经 10 h热处理后显著提高到54.6%IACS。随热处理时间延长,电导率没有明显提高。由于 SLM 的冷却速率极快,在凝固过程中析出的Cr2Nb相细小弥散,对位错产生钉扎作用,因此成形件的硬度较高;但极快的冷却速率使得成形件处于过饱和固溶状态,对电子的散射作用较大,因此电导率较低。热处理导致合金硬度下降主要有2个方面的原因,一方面是热处理后合金晶粒尺寸增加。合金屈服强度与晶粒尺寸的关系可用Hall-Petch公式表达:

图8 Cu-Cr-Nb-Ce合金SLM成形件和高温热处理不同时间后的硬度(HV)与电导率Fig.8 Hardness (HV) and electrical conductivity of as-SLMed and heat-treated Cu-Cr-Nb-Ce alloys

式中:Δσ为屈服强度增量;k为 Hall-Petch常数;d为平均晶粒尺寸。由式(1)可知,合金的屈服强度随平均晶粒尺寸增加而降低,Cu-Cr-Nb-Ce合金经过热处理后,晶粒尺寸增大,所以屈服强度降低。根据铜合金硬度与强度的关系[24],合金强度越低,则硬度越低,所以随热处理时间延长,晶粒进一步长大,导致硬度降低。另一方面,Cr2Nb相为硬质相,位错与大尺寸的Cr2Nb相之间的相互作用为奥罗万绕过机制。根据位错理论,迫使位错线弯曲形成位错环所需的切应力为:

式中:τ为切应力;G为切变弹性模量;b为柏氏矢量;λ为两粒子间的距离。从式(2)可知,Cr2Nb相的强化作用与Cr2Nb粒子间距成反比,当Cr2Nb相体积分数一定时,Cr2Nb相尺寸增加,则粒子间距增加,Cr2Nb相的强化作用降低。因此随热处理时间延长,由于Cr2Nb相长大,导致合金硬度降低[28]。成形件经过10 h热处理后显微硬度明显下降,这主要是Cr2Nb相尺寸显著增大导致的。此外,基体中固溶原子析出导致固溶强化作用减小,也使得合金硬度下降。热处理50 h和100 h后,Cr2Nb相的平均尺寸仍然为亚微米级,对硬度影响很小,此时主要是晶粒尺寸的影响,而晶粒尺寸长大程度较小,因此硬度仅小幅下降。成形件经高温热处理后,由于过饱和固溶体发生部分脱溶,溶质原子析出形成Cr2Nb相,对电子散射作用减小,因此电导率显著提高。热处理10 h时,溶质原子已达到该温度下的固溶度,即基本完成了溶质原子析出形成Cr2Nb相的过程,如继续延长热处理时间,不再发生溶质原子脱溶析出,仅发生Cr2Nb相的粗化和基体晶粒长大,这有利于电导率的提高,但影响作用较小,因此电导率无明显变化。

本研究结果表明,SLM成形Cu-Cr-Nb-Ce合金在1 000 ℃高温下长时间使用,会发生显微组织粗化及力学性能下降,但晶粒的整体形貌变化较小,且未发生其他铜合金在钎焊处理后出现再结晶以及晶粒显著长大的现象[9]。此外,高温下电导率提高有利于合金在高温、高热流环境的应用。

3 结论

1) Cu-Cr-Nb-Ce合金SLM成形件的XY面上基体组织由熔池道中心的长柱状晶和沿熔池道边界分布的细小等轴晶组成,两者交错分布,平均晶粒尺寸为28.3 μm,第二相为在基体中弥散分布的纳米级Cr2Nb相。

2) Cu-Cr-Nb-Ce合金SLM成形件在1 000 ℃热处理10、50和100 h后,晶粒的整体形貌均无明显变化,但晶粒发生长大,平均晶粒尺寸分别增加8.5%、18.7%和27.2%; Cr2Nb相发生长大,热处理10 h的合金中,Cr2Nb相的平均尺寸为 348.6 nm,是成形件的 11.82倍,最大尺寸为1~2 μm;经50 h 和100 h热处理,Cr2Nb相的平均尺寸增大至524.9 nm和589.4 nm,最大尺寸均为2~3 μm,在晶界分布更加密集。

3) Cu-Cr-Nb-Ce合金SLM成形件的显微硬度(HV)为126,经10、50和100 h高温热处理后,分别下降至84、79和75。经10 h热处理后,成形件的电导率从18.5%IACS提高到54.6%IACS,进一步延长热处理时间,电导率提高不明显。