Ag-Cu-Co体系的相图热力学研究

2022-11-16毛学良李晓静刘树红杜勇

毛学良,李晓静,刘树红,杜勇

(中南大学 粉末冶金国家重点实验室,长沙 410083)

贵金属钎料在钎料领域占有重要地位[1],广泛应用于电子产品、电真空器件及某些特殊材料的焊接中。Ag基钎料因其润湿性能良好,焊接接头强度高等优点,广泛应用于电子工业[2]。虽然现阶段合金钎料以低熔点无铅钎料以及高熔点高温钎料为主,但随着电子制造业的高速发展,中温钎料的需求量越来越大。目前中温钎料以Ag-Cu基钎料应用最为广泛[3]。研究表明,添加金属元素 Co可以提高钎料熔点及焊接温度,同时改善焊接质量[1]。

相图被称作材料研究的“地图”,其重要性不言而喻[4]。相图对于确定材料成分、制定热处理工艺有着重要的作用[5]。经过数十年的发展,CALPHAD 方法在材料科学研究和工程应用上受到越来越多的关注[6]。研究者利用CALPHAD方法,通过Gibbs自由能建模和平衡计算,将以往相对独立的相图信息和热力学信息统一起来,为进一步描述材料相变和组织演化过程奠定了热力学基础。因此对于银铜合金钎料的开发,Ag-Cu-Co体系的相图热力学研究至关重要,但目前文献中缺乏相关信息的研究报道。

综上所述,本工作以 Ag-Cu-Co体系的相图热力学为研究对象,通过实验和CALPHAD方法研究体系的等温截面、液相面投影图和合金的凝固路径,为Ag-Cu-Co合金焊料的设计研发提供相图热力学依据。

1 文献评估

Ag-Cu-Co三元系包含三个二元体系 Ag-Cu、Cu-Co和Ag-Co,涉及的相及其晶体学数据如表1所列。由于Ag、Cu均是FCC结构,Co也存在FCC结构,为了区分,本文使用FCC(Ag)、FCC(Cu)及FCC(Co)分别表示它们的FCC相。

表1 Ag-Cu-Co体系中固态平衡相的晶体结构信息Table 1 Crystal structure and lattice parameters of the solid equilibrium phases in the Ag-Cu-Co system

1.1 Ag-Co体系

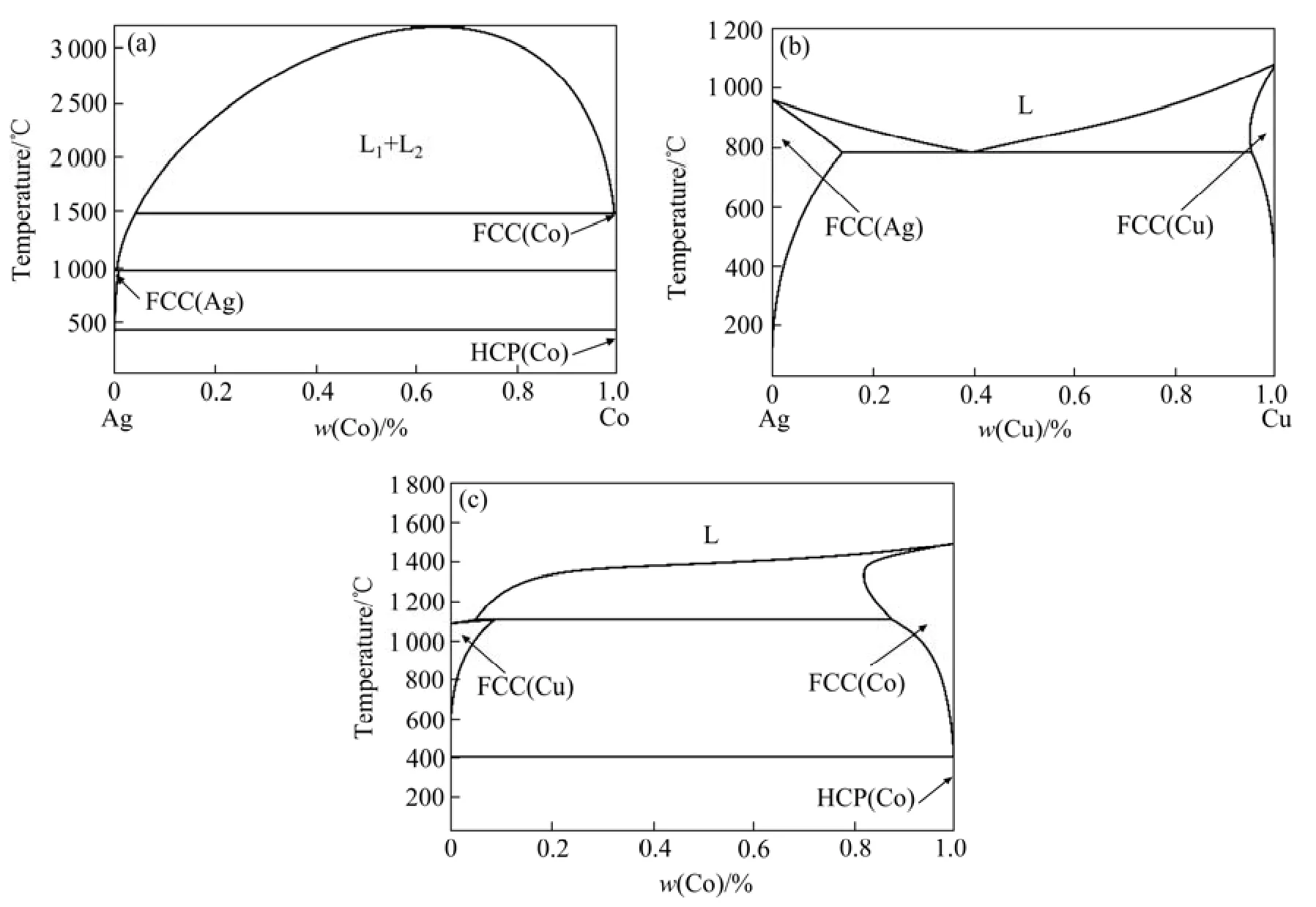

Ag-Co体系中包含液相、FCC(Ag)、FCC(Co)以及HCP(Co)四个稳定相。文献中关于该二元体系相平衡的实验信息主要来源于两个小组的研究工作[9-10]。早在1958年,HANSEN等[9]发现固态时,Ag和Co几乎互不相溶。1970年,BERNARDINI等[10]研究了600~960 ℃下 Co在 FCC(Ag)中的固溶度。此后,KARAKAYA和 THOMPSON[11]结合实验数据对 Ag-Co体系进行热力学优化。由于 KARAKAYA和THOMPSON[11]使用的纯组元热力学参数与1991年以后国际通用的热力学参数[12]不符,2009年ZHU等[13]重新对Ag-Co体系进行了热力学优化,并计算了三个零变量反应。ZHU等[13]优化的 Ag-Co相图较好地与实验数据[10]相洽,故本工作选用 ZHU等[13]的热力学参数,所计算的Ag-Co二元相图见图1(a)。

1.2 Ag-Cu体系

Ag-Cu体系共包含液相、FCC(Ag)和 FCC(Cu)三个相。相图中仅包含一个共晶反应 L→FCC(Ag)+FCC(Cu)。许多研究人员[14-18]对Ag-Cu体系相图进行了测量,FRIEDRICH和LEROUX[14]、BRONIEWSKI和 KOSTACZ[15]、CHASTOA[16]、SUBRAMANIAN 和PEREPEZKO[17]采用热分析技术测量了Ag-Cu体系在整个成分范围内的液相线和固相线,实验结果互相吻合。FRIEDRICH 和 LEROUX[14]、BRONIEWSKI和KOSTACZ[15]使用差热分析(differential thermal analysis,DTA)测量的共晶温度分别为 778 ℃与779 ℃。BAHARI等[18]使用差示扫描量热法(differential scanning calorimeter,DSC)测得共晶反应温度为779.9 ℃,这些数据彼此之间十分接近。在热力学数据方面,ORIANI和 MURPHY[19]、ITAGAKI和 YAZAWA[20],KLEPPA 和 WATANABE[21]、DOBOVISEK 和 PAULIN[22]、FITZNER等[23]分别使用量热法测量了1 100 ℃、1 200 ℃及1 102 ℃的液相混合焓,所得数据总体趋势一致,只是不同温度下的混合焓存在差异。

基于文献报道的实验数据,2004年WITUSIEWICZ[24]对Ag-Cu体系进行了热力学优化。但WITUSIEWICZ[24]优化时没有考虑Ag-Cu合金液相混合焓对温度的依赖性,2006年HE等[25]对Ag-Cu体系重新进行了热力学优化,计算所得Ag-Cu相图可与实验数据[14-17]合理吻合,并且考虑到液相混合焓的温度依赖性,计算所得不同温度下液相混合焓也与实验数据[20-23]相吻合。故本工作选用HE等[25]的热力学参数,计算的Ag-Cu相图如图1(b)所示。

图1 Ag-Cu-Co体系中的子二元相图Fig.1 Phase diagrams of three sub-binary systems in the Ag-Cu-Co system

1.3 Cu-Co体系

1937年,HASHIMOTO[26]使用差热分析测量了Cu-Co相图的液相线及零变量反应。1981年,TIMBERG[27]通过高温质谱技术测定了 Cu-Co合金在1 500 ℃的活度。1982年TASKINEN[28]使用电动势法研究了液、固相线及液相混合焓。1995年,TURCHANIN[29]通过高温量热法测定了 Cu-Co合金1 200、1 550及 1 561 ℃的液相混合焓。2005年PALUMBO等[30]对Cu-Co体系进行了热力学优化,计算的Cu-Co相图和热力学数据与实验数据吻合,如图1(c)所示。

2 实验方法

2.1 合金的制备

由于Ag与Co熔点相差较大,且存在液相混溶间隙,使用纯金属熔炼无法得到所需合金样品,故本工作采用高纯 Ag(w为 99.999%)、Cu-Co中间合金(w(Cu)/w(Co)=75/25)为原料,在高纯氩气保护下,采用电弧熔炼,电流在0~1 A范围内调节,得到11个不同成分的三元合金。在熔炼过程中,Ti球用作吸氧剂,每个合金都经过四遍翻样熔炼以确保成分均匀。

使用线切割机将熔炼好的合金样品切成四块直径为5 mm、厚度为4 mm的样品,每块质量约为1 g,经表面除污处理后,使用砂纸将样品表面的氧化层打磨并放入超声波清洗器中清洗。冷风吹干后,取其中一块样品进行 ICP(inductively coupled plasma optical emission spectrometer, ICP-OES, SPECTRO BLUE SOP,Germany)检测以确定样品的实际成分,一块样品进行铸态组织观察,另外两块样品密封在真空石英管中,分别在 400 ℃以及 650 ℃于马弗炉(OTF-1200X,Hefei Kejing Materials Technology Co., Ltd, China)中退火45天。退火处理完成后的样品迅速放入冷水中进行淬火处理。

2.2 测试及表征方法

使用 X射线衍射仪(XRD,Bruker D8/advanced A25)对铸态及退火后的合金粉末进行物相分析。X射线衍射采用单色Cu-Kα(λ=15.405 6 nm)射线,工作电压为40 kV,工作电流为40 mA,扫描角度2θ为30°~90°,扫描步进速率为 0.8 (°)/min。使用 Jade软件对XRD衍射图谱进行物相鉴定。

采用电子探针显微分析(electron probe microanalysis, EPMA, JXA-8530F, JEOL, Japan)观察合金的微观结构和相组成,在背散射电子(back scattered electron, BSE)模式下使用波谱仪(wavelength dispersive X-ray spectrometer, WDS)测定样品相成分。

3 结果与讨论

表2所列为400 ℃及650 ℃退火45天后合金样品的相关实验数据,包括合金名义成分、由ICP测量的实际成分、采用XRD分析的物相种类以及EPMA测量各平衡相的成分。

表2 400 ℃及650 ℃退火45天的Ag-Cu-Co平衡合金样品的实验数据Table 2 Summary of the identified phase and their compositions in the Ag-Cu-Co alloys annealed at 400 ℃ and 650 ℃ for 45 d

3.1 400 ℃等温截面

从表2可以看出,9个不同成分的三元合金在400 ℃退火 45天后均处于同一个三相区 FCC(Ag)+FCC(Cu)+HCP(Co)内,在此选取合金样品 6#为代表详细分析。

图2(a)是6#合金样品400 ℃退火45天后的背散射电子图像。其中,灰白色相为FCC(Ag),深灰色大块状相为 FCC(Cu),黑色小颗粒状相为 Co的固溶体相,结合Ag-Co及Cu-Co的二元相图,可以确定其为HCP(Co)相。6#合金的XRD图谱如图2(b)所示。由于合金中的富Co相固溶体含量较少,仅检测到FCC(Ag)和FCC(Cu)的衍射峰。

图2 6#合金400 ℃退火态BSE图像(a)与XRD图谱(b)Fig.2 BSE (a) and XRD (b) pattern of alloy 6# annealed at 400 ℃

其他合金具体结果如表2所列。结合二元相图,选取与二元相图溶解度范围接近的实验平均值,得到400 ℃时Cu和Co在FCC(Ag)中的最大溶解度分别为9.78%和0.88%。Ag和Co在FCC(Cu)中的最大溶解度分别为2.37%和0.98%。Ag和Cu在HCP(Co)中的最大溶解度分别为 0.22%和 4.15%。平均值与测量值误差为1.3%。

基于二元体系的热力学描述外推获得的Ag-Cu-Co热力学数据库,采用CALPHAD方法计算的400 ℃等温截面如图3所示,并与ICP、EPMA与XRD所测的合金成分和相成分相比较。结果显示,计算结果和实验测定的相关系一致,Ag-Cu-Co体系400 ℃等温截面主要由 FCC(Ag)+FCC(Cu)+HCP(Co)三相区与 FCC(Ag)+FCC(Cu)、FCC(Ag)+HCP(Co)和FCC(Cu) +HCP(Co)三个两相区组成,但相成分存在一定的偏差,尤其是FCC(Ag)的成分。这是由于金相样品中FCC(Ag)相较薄,在进行EPMA测试时电子容易将其击穿,导致实验测定的相成分与实际成分存在偏差,该现象在本课题组其他含 Ag的体系中也有类似情况。

图3 Ag-Cu-Co体系的400 ℃等温截面Fig.3 Isothermal section of Ag-Cu-Co system at 400 ℃

3.2 650 ℃等温截面

如表2所列,7个不同成分的三元合金在650 ℃退火 45天后均处于同一个 FCC(Ag)+FCC(Cu)+FCC(Co)三相区之中,选取7#为代表具体分析。

图4(a)是7#合金650 ℃退火45天后的背散射电子图像,可以明显看到三个衬度,结合成分及二元相图,可知浅白色相为 FCC(Ag),大块浅灰色相为FCC(Cu),深灰色相为FCC(Co)。7#合金的XRD图谱如图4(b)所示,与400 ℃退火结果一样,由于合金样品中的富Co相固溶体含量太少,仅能检测到FCC(Ag)和FCC(Cu)的衍射峰。

图4 7#合金650 ℃退火态BSE图像(a)与XRD图谱(b)Fig.4 BSE (a) and XRD (b) pattern of alloy 7# annealed at 650 ℃

其他合金具体结果如表2所列。结合二元相图固溶体溶解度范围,取实验检测的各合金相成分的平均值,得到650 ℃时Cu和Co在FCC(Ag)中的溶解度分别为15.74%与0.97%。Ag和Co在FCC(Cu)中的溶解度为3.69%和4.47%。Ag和Cu在FCC(Co)中的溶解度分别为 0.15%和 7.48%。平均值与测量值的误差为1%。

基于二元体系的热力学描述外推获得的Ag-Cu-Co热力学数据库,采用CALPHAD方法计算的650 ℃等温截面如图5所示,并与ICP、EPMA与XRD检测所得合金成分和相成分进行比较。可见,计算结果和实验测定的相关系一致,Ag-Cu-Co体系650 ℃等温截面主要由 FCC(Ag)+FCC(Cu)+FCC(Co)三相区与 FCC(Ag)+FCC(Cu)、FCC(Ag)+FCC(Co)和FCC (Cu)+FCC(Co)三个两相区组成。与400 ℃等温截面计算结果比较,主要差异在于合金元素在各端际固溶体的溶解度随温度升高而增大。计算结果与实验数据比较,主要还是FCC(Ag)的相成分存在较大偏差,原因如400 ℃等温截面所述。

图5 Ag-Cu-Co体系在650 ℃的等温截面Fig.5 Isothermal section of Ag-Cu-Co system at 650 ℃

3.3 液相面投影图

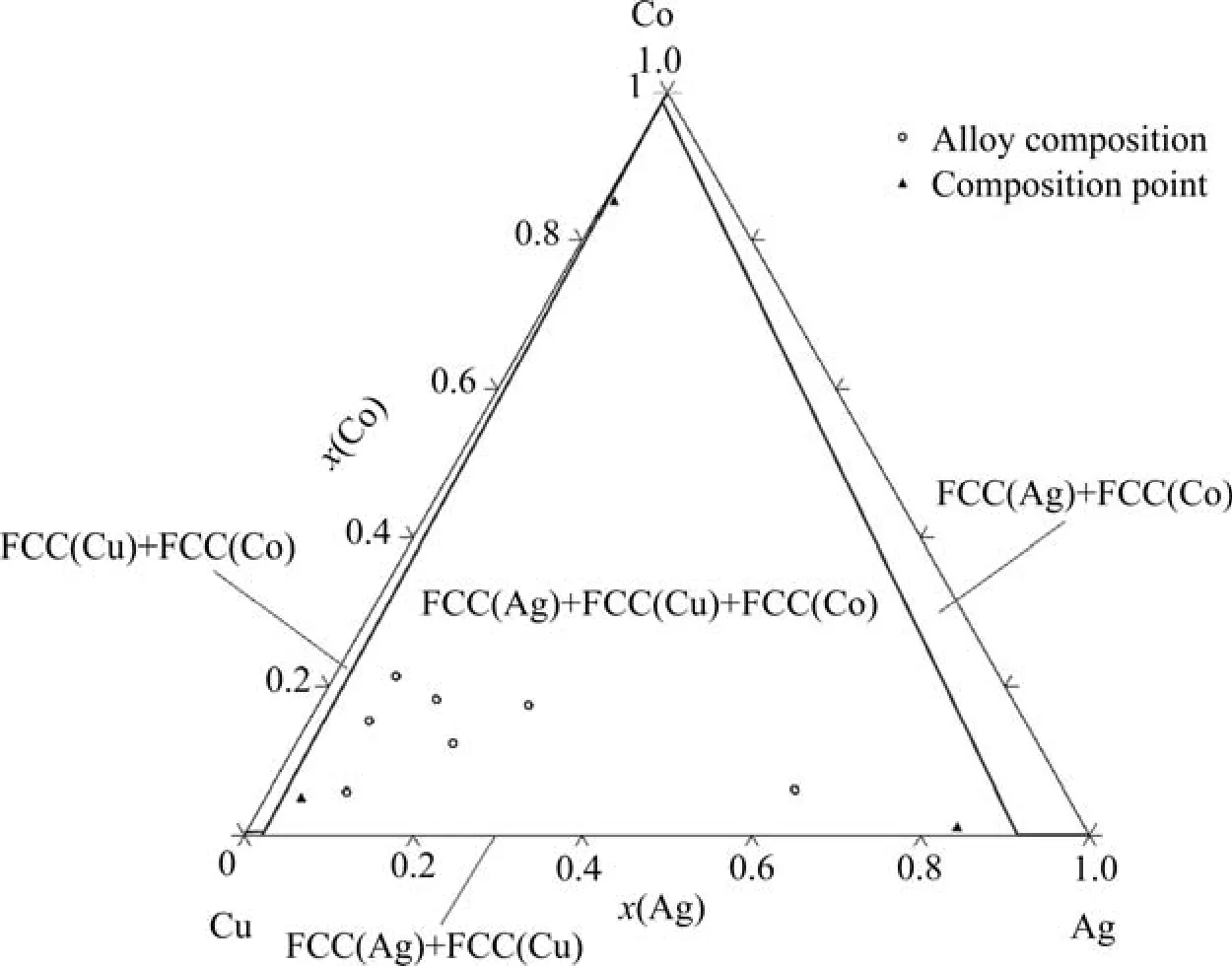

本工作计算所得液相面投影图如图6所示。从图可知,该投影图仅有一个零变量反应,即包共晶反应:L+FCC(Co)→FCC(Ag)+FCC(Cu)。与常规的液相面投影图比较,该图有L1+L2区域,这是一个液相混溶间隙,来源于Ag-Co二元体系。将ICP测定的各合金的实际成分标注于投影图上,可知11个合金中1#及5#~11#合金均处于 FCC(Co)初晶区,而 2#~4#合金处于L1+L2的液相混溶间隙内。通过分析铸态合金的相组成和微观组织形貌可知,11个合金可分为4组:第一组为1#合金;第二组为2#~4#合金;第三组为5#和9#合金,第四组为 6#~8#合金和 10#、11#合金,每一组合金的形貌与相组成一致,只是相含量存在差异。因此在下面的描述中,每组仅选择一个代表性合金,即1#、2#、5#及7#合金进行分析。

图6 Ag-Cu-Co体系液相面投影图Fig.6 Liquidus projection of Ag-Cu-Co system

图7为铸态1#、2#、5#及7#合金样品的XRD图谱。由于样品处于富Ag-Cu端,所以富Co相含量较少,导致铸态合金 XRD中仅存在FCC(Ag)和 FCC(Cu)的衍射峰。

图7 1#、2#、5#和7#合金的XRD图谱Fig.7 XRD patterns of alloy 1#, 2#, 5# and 7#

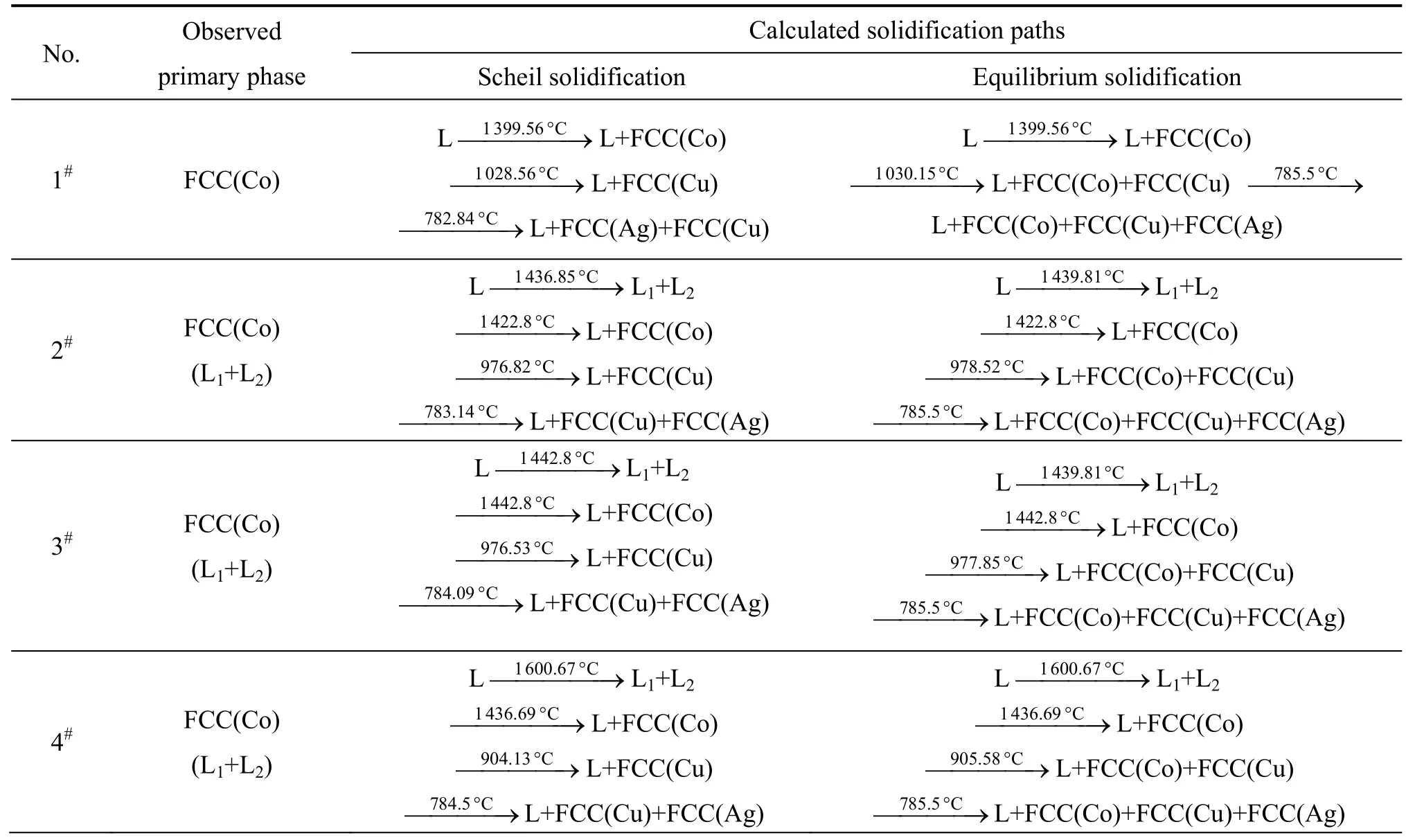

图8(a)所示为 1#铸态合金的希尔凝固路径,1 399.56 ℃时首先凝固出 FCC(Co)初晶,1 028.83 ℃时开始凝固出FCC(Cu);当温度下降到782.84 ℃时,发生二元共晶反应 L→FCC(Cu)+FCC(Ag)。1#铸态样品的背散射电子图像如图9(a)所示,可知样品存在三种衬度,由浅到深分别是 FCC(Ag)+FCC(Cu)共晶组织、FCC(Cu)和 FCC(Co)。因为深灰色的 FCC(Co)是大块状,并且分散比较均匀,因此可以判断出FCC(Co)为初晶相。实验结果与计算结果一致,说明热力学计算的准确性。

2#铸态合金的希尔凝固路径如图8(b)所示。根据计算,2#铸态合金的凝固路径在出现固相前,1 436.85 ℃时首先发生混溶间隙转变:L→L1+L2,后续凝固路径同1#铸态合金。图9(b)为2#铸态样品的背散射电子图像,三个衬度中,黑色相为FCC(Co),深灰色相为 FCC(Cu),浅灰色相为 FCC(Cu)+FCC(Ag)共晶组织。2#铸态合金相组成虽然与1#合金类似,但由于凝固路径中液相混溶间隙的存在,导致微观组织与1#铸态合金差异较大。

5#铸态合金的希尔凝固路径如图8(c)所示,液相最先于1 483.14 ℃凝固出FCC(Co)初晶,804.26 ℃开始出现 FCC(Ag),781.34 ℃发生共晶反应 L→FCC(Cu)+FCC(Ag),产生共晶组织。图9(c)为5#铸态样品的背散射电子图像,三个衬度由深到浅分别是FCC(Co)、FCC(Ag)+FCC(Cu)共晶组织和 FCC(Ag),相组成与计算结果一致。

图8(d)为 7#铸态合金的希尔凝固路径,合金在1 385.76 ℃开始凝固出FCC(Co)初晶相,950.66 ℃开始凝固出 FCC(Cu),782.96 ℃发生共晶反应 L→FCC(Cu)+FCC(Ag),出现共晶组织。图9(d)为7#铸态合金的背散射电子图像,图中三个衬度分别为深色相FCC(Co)、次深色相 FCC(Cu)和浅灰色 FCC(Ag)+FCC(Cu)共晶组织。路径同 1#铸态合金,但开始凝固的温度各不相同,这是由样品中相含量差异导致,计算结果与实验结果吻合。

图8 4个铸态合金的希尔凝固路径Fig.8 Scheil solidification paths of 4 as-cast alloys

图9 4个铸态合金的BSE图像:Fig.9 BSE images of 4 as-cast alloys

基于以上铸态分析,11个合金的初晶相和计算的凝固路径汇总如表3所列。从表中可以看出,计算的希尔凝固路径与平衡凝固路径差别较大,而希尔凝固路径与实验观测的铸态凝固组织更接近。

表3 Ag-Cu-Co合金实验观测的初晶相与计算的凝固路径Table 3 Observed primary phase and calculated solidification paths of Ag-Cu-Co alloys

续表3

4 结论

1) 本工作测定了 11个 Ag-Cu-Co三元系合金400 ℃和650 ℃的相平衡。结果显示该三元系400 ℃主要由 FCC(Ag)+FCC(Cu)+HCP(Co)三相区与 FCC(Ag)+FCC(Cu)、FCC(Ag)+HCP(Co)和 FCC(Cu)+HCP(Co)三个两相区构成;650 ℃主要由 FCC(Ag)+FCC(Cu)+FCC(Co)三相区与 FCC(Ag)+ FCC(Cu)、FCC(Ag)+FCC(Co)和 FCC(Cu)+FCC(Co)三个两相区构成。

2) 采用 CALPHAD 方法,基于 Ag-Cu、Ag-Co和 Cu-Co二元系的热力学描述外推获得了描述 Ag-Cu-Co体系的热力学数据库。基于数据库,计算得到Ag-Cu-Co体系400 ℃和650 ℃等温截面、液相面投影图及三元合金的凝固路径,计算结果与实验测定吻合,说明基于 CALPHAD方法由二元系外推获得的Ag-Cu-Co三元体系热力学描述的准确性。