超高应变率变形下纯钨的断裂失效行为和动态再结晶

2022-11-16陈逊黄宇峰张磊陈柏杉刘文胜马运柱

陈逊,黄宇峰,张磊,陈柏杉,刘文胜,马运柱

(中南大学 轻质高强国家重点实验室,长沙 410083)

钨具有高密度、高熔点、高强度等优异性能[1],被广泛应用在军事领域中,常在高温、高压、高应变率等极端环境中服役。动态再结晶一般被认为是一个动态软化过程[2-3],可以使得材料的晶粒细化,塑性提高,一直是高密度动能穿甲弹和破甲弹中的研究重点之一。因此研究钨材料在超高速撞击下的动态再结晶行为与形核长大机制,对丰富极端条件下的材料组织演变机制有着重要的理论意义与指导作用。

轻气炮或者爆炸加载能产生的冲击波压强最高可达 1 TPa,地下核爆技术则可以实现更高的冲击波压强[4]。但是核爆技术受限于实验环境复杂、实验周期长、耗资巨大,并且由于禁核条件的限制难以实现。自激光冲击加载技术问世以来,众多研究用以实现更高的冲击压强,以期获得更高的应变率加载条件。相对于爆炸加载、轻气炮加载等技术,激光冲击加载具有诸多优点:样品尺寸小、回收方便、工作效率高,并且冲击压强可达太帕级别且使得样品始终保持固态,是目前应变率最高的动态加载方式,可以达到107~109s-1[5]。

在穿甲破甲等领域,钨主要被应用在穿甲弹的弹芯和破甲弹的聚能药型罩上[6-7]。PIZAA等[8]研究了单晶钨棒的穿甲弹碎片,大量的等轴再结晶晶粒普遍存在于弹体碎片中。GUO等[9]对纯钨聚能药型罩进行了爆炸加载,并未发现孪晶及拉长的晶粒,指出纯钨的动态再结晶机制为位错控制。周静怡[10]采用爆炸加载的方式研究了沉积钨药型罩的变形机制,同样未发现孪晶参与变形;在变形过程中,纯钨晶粒被拉长变形,位错缠结形成亚晶,最终亚晶粒内部形成细小的等轴晶组织。动态再结晶显然会影响穿甲弹和破甲弹的侵彻和穿透能力,而钨作为弹体材料中重要的基体相和聚能药型罩的候选材料,目前在107s-1及以上的超高应变率下,其动态再结晶行为却少见报道。此外孔洞作为粉末冶金法制备的材料普遍存在的缺陷,是材料在冲击载荷下主要的失效影响因素之一[11],其对于微观组织演变的影响也少有研究。

因此本研究旨在通过激光冲击加载技术结合透射电子显微镜,研究不同状态的纯钨研究在超高应变率下的动态再结晶形核与长大机制,为钨材料在极端环境下服役的组织演变和材料设计提供相应的理论基础。并对粉末冶金材料内部常见的孔洞对冲击波传播的影响进行探讨,揭示孔洞在超高应变率下对材料组织演变的作用。

1 实验

1.1 材料

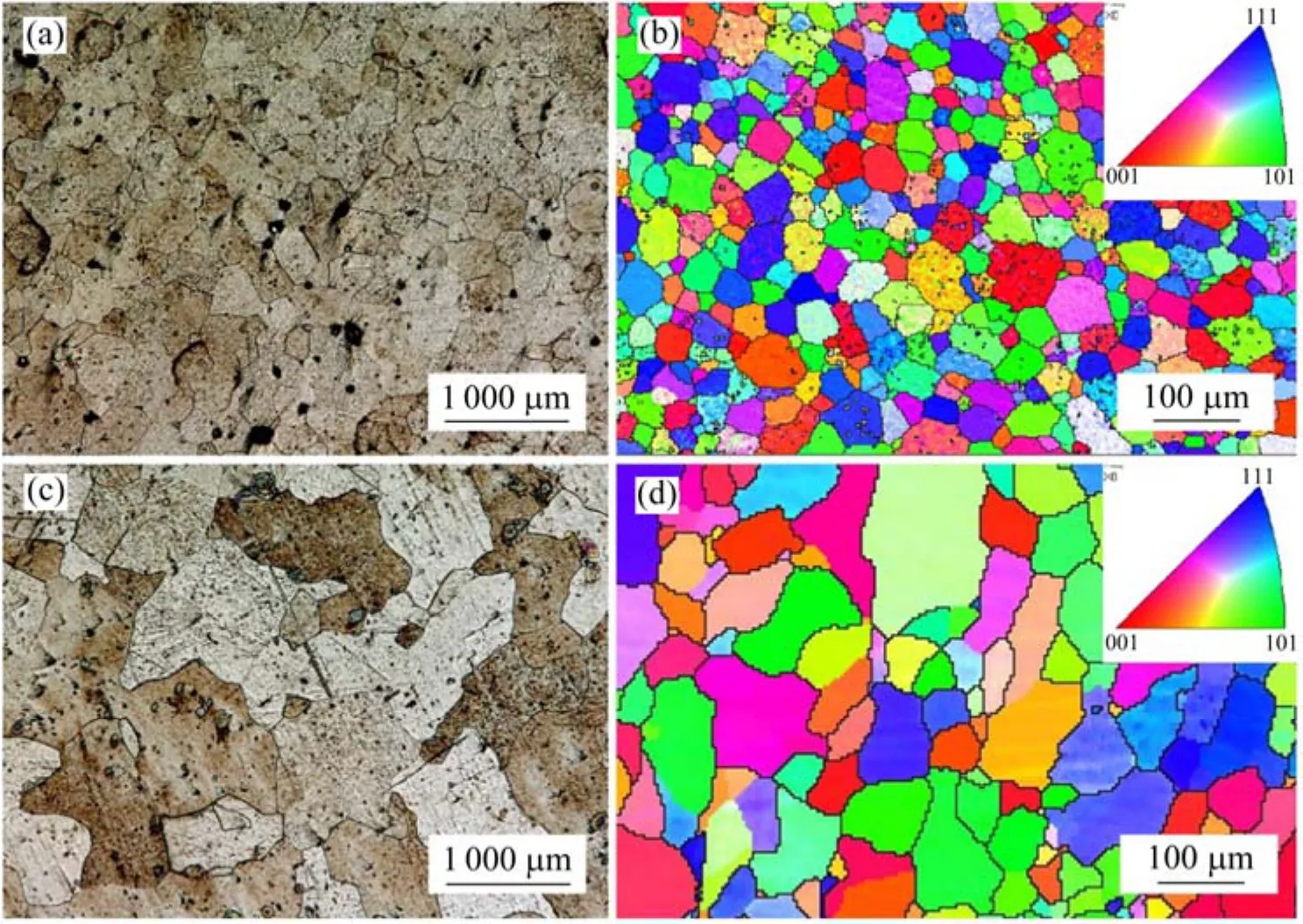

粉末冶金烧结态钨由厦门虹鹭钨钼工业有限公司制备,熔炼态钨由深圳中正冶金科技有限公司制备,并经过变形和退火处理。采用超景深三维金相显微镜和电子背散射衍射(EBSD)对原始材料进行表征,如图1所示。由图1(a)、(c)可知,烧结态钨存在大量的孔洞,由于晶间脆性的原因,孔洞倾向于分布在晶界处。熔炼态钨的孔洞较少,较多分布在晶粒内部。经测量可得,烧结态钨的平均晶粒尺寸约为40 μm,熔炼态钨的平均晶粒尺寸约为60 μm。如图1(b)、(d)所示,烧结态钨晶粒尺寸相对均匀,熔炼态钨则存在部分粗大的晶粒,从晶粒取向成像图中可以看出,烧结态钨和熔炼态钨组织分布较为均匀,并无织构存在。

图1 纯钨原始材料的金相和EBSD晶粒取向成像图Fig.1 Optical metallographic photographies (OM) and EBSD grain orientation images of pure tungsten original material

1.2 实验方法

本研究中的激光冲击加载实验在上海超强超短激光实验装置上进行。图2所示为实验装置的横截面示意图。激光经过多级放大并照射到多晶钨的表面,使其表面的一部分熔化或成为等离子体。多晶钨的烧蚀面产生一系列向材料内部传播的压缩波,压缩波相互追逐、叠加,最终形成强烈的冲击波。

图2 激光冲击加载实验装置的横截面示意图Fig.2 Cross-sectional schematic of the experimental setup of the laser shock loading technique

本实验使用的激光脉冲持续时间为3 ns,激光波长为527 nm。光斑大小被穿孔的不锈钢片限制为直径2 mm。冲击压强可以用Lindl方程来计算[12]:

式中:P为压强,GPa;IL为激光强度,1015W/cm2;λ为波长,μm。在实验之前,通过金相砂纸和金刚石悬浮液研磨和抛光样品的表面,使得样品的厚度约为230 μm。由于仪器的功率限制,激光能量只能设置为~30 J或~120 J。因此在本研究中设计了4个样品,主要分为低能量(~30 J)和高能量(~120 J)组,如表1所列,低激光能量组的样品包括样品1#和3#,高激光能量组的样品包括样品2#和4#。每组2个样品的激光能量大致相同,但分别采用烧结态钨和熔炼态钨。

表1 纯钨的实验和计算参数Table 1 Experimental and calculated parameters of pure tungsten

利用FEI Quanta 250 FEG 扫描电镜(SEM)对样品横截面和背面(层裂面)的损伤特征及微观形貌进行分析。用FEI Tecnai G2 F20透射电子显微镜(TEM)表征冲击后材料内部的微观组织结构,TEM样品采用聚焦离子束技术(FIB, FEI Helios 5UC)进行定点取样制备。

2 结果与讨论

2.1 组织形貌

图3所示为烧结态钨和熔炼态钨层裂面的宏观形貌、三维轮廓图和凹坑深度曲线。由图可知,烧结态钨和熔炼态钨的背面都出现了明显的凹坑,即撞击后常见的层裂面。在低能量下烧结态钨的层裂面约为 1 200 μm直径的圆,高能量下层裂面积明显增大,直径增大一倍至约2 500 μm,但边缘有一小部分样品未完全剥落。激光能量增加导致冲击压强上升,因此层裂损伤更为明显。相比之下,同样在高能量下熔炼态钨的层裂面发展并不充分,边缘有更多的样品未剥落,尺寸也仅为1 700 μm左右。这表明在相似的实验条件下,烧结态钨的层裂现象更为剧烈,微损伤在拉应力的作用下能更快成核、生长和贯通,最终导致材料断裂失效。

图3 超景深三维显微镜下层裂面金相照片、三维轮廓图和凹坑深度曲线Fig.3 OM, 3D contour maps and crater depth curves of the spall plane under the ultra-deep field 3D microscopy

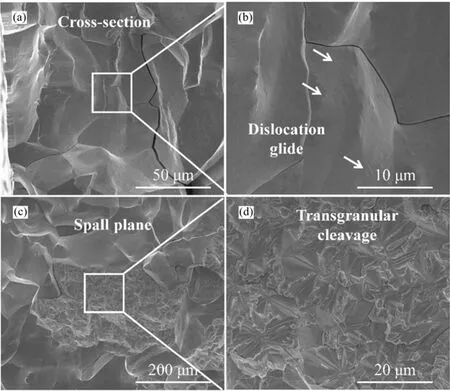

图4所示为烧结态钨低能量冲击后的横截面和层裂面组织形貌。由图4(a)可知,烧结态钨存在大量几微米尺寸的孔洞。由图4(b)可知,在低能量(~30 J)的激光冲击加载下,横截面上孔洞虽未出现明显的变形,但是孔洞中出现了大量细小的晶粒。这是再结晶形核的明显特征,其尺寸约为几百纳米。但是由于激光能量较低,并且冲击持续时间很短(3 ns),因此再结晶晶粒没有足够的能量和时间来继续生长。由图3(c)、(d)可知,由于冲击波随着深入样品而迅速衰减[14],在层裂面上再结晶形核的位置明显减少,并且层裂面的断裂模式仍由沿晶断裂主导。

图4 烧结态钨低能量冲击后的横截面和层裂面SEM图Fig.4 SEM images of cross-section and spall plane of sintered tungsten after low energy shock (1#: 30 J and 220 µm)

图5所示为烧结态钨高能量冲击后的横截面和层裂面组织形貌。由图5(a)、(c)可知,在高能量(~120 J)的激光冲击加载下,烧结态钨的横截面上遍布着大量的再结晶晶粒。在 SEM 下即可看到样品横截面有大量等轴状和长条状的细小再结晶晶粒,一般分布在三叉晶界及孔洞处。由图5 (b)可知,等轴状再结晶晶粒主要在三叉晶界和孔洞边缘处萌生,沿着冲击方向生长,继续合并长大成细长的再结晶晶粒。层裂面中心区域上的再结晶程度比横截面的低,如图5(e)、(f)中白色箭头所示,层裂面上三叉晶界处再结晶现象比两重晶界处更为明显。如图中黑色箭头所示,两重晶界上大量出现再结晶的白色萌生点,但由于应力集中程度低于三叉晶界和孔洞处,因此再结晶程度不高。

图5 烧结态钨高能量冲击后的横截面和层裂面SEM图Fig.5 SEM images of cross-section and spall plane of sintered tungsten after high energy shock (2#: 136 J and 230 µm)

图6所示为熔炼态钨低能量冲击后的横截面和层裂面组织形貌。由图可知,当激光冲击能量为~30 J时,熔炼态钨的横截面存在位错滑移痕迹,但是其他晶粒表面较为光滑,并未有明显的再结晶现象出现。在层裂面上,出现了较多的穿晶断裂特征,裂纹起源于晶粒内部的微孔洞处,并呈现放射状向四周扩散。断裂模式的改变说明,烧结态钨在冲击波经过晶界的大孔洞时,部分冲击波的能量被孔洞反射和吸收,因此裂纹没有足够的能量,倾向于沿着晶界扩展,使得沿晶断裂成为主要的断裂模式。而熔炼态钨由于冲击波未受到明显削弱,因此裂纹在晶内孔洞处形核,部分裂纹得以穿过整个晶粒。虽然断裂模式仍是以沿晶断裂为主,但是有更多的穿晶断裂出现。

图6 熔炼态钨低能量冲击后的横截面和层裂面SEM图Fig.6 Secondary electron SEM micrographs of cross-section and spall plane of melting tungsten after low energy shock (3#: 26 J and 223 µm)

图7所示为熔炼态钨高能量冲击后的横截面和层裂面组织形貌。由图可知,熔炼态钨横截面上的晶粒表面光滑,并未出现明显的宏观变形现象,部分孔洞由于冲击下的绝热温升,出现了熔化凝固的痕迹。在层裂面上,穿晶断裂的比例明显高于烧结态钨,大部分晶粒表面光滑,并未如烧结态钨一般出现大量再结晶。少量晶粒上出现再结晶现象,但不呈现为细小的等轴态,而是呈现拉长的形态,尺寸为几微米到十几微米不等,远大于烧结态钨的再结晶晶粒尺寸,表现出不同的再结晶特征。

图7 熔炼态钨高能量冲击后的横截面和层裂面SEM图Fig.7 SEM images of cross-section and spall plane of melting tungsten after high energy shock (4#: 119 J and 240 µm)

2.2 微观结构

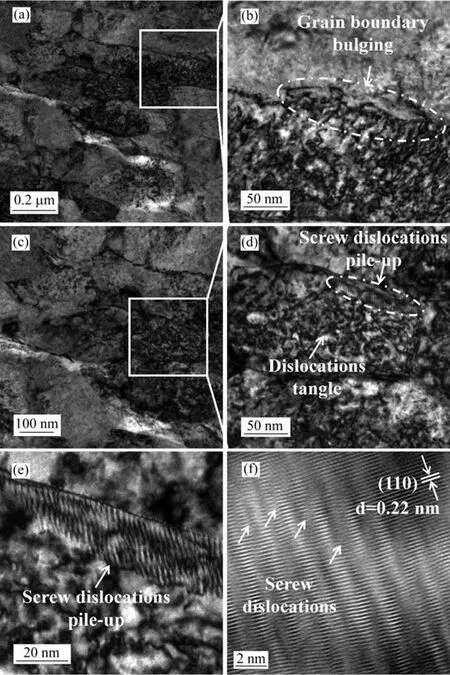

为进一步分析烧结态钨再结晶区域的微观结构,对该区域进行聚焦离子束取样并进行了透射电子显微镜分析,结果如图8所示。烧结态钨有大量的等轴态晶粒出现,是典型的再结晶晶粒特征[15],晶粒尺寸较为均匀,约为200 nm,也存在部分长条状的再结晶晶粒。部分裂纹沿着再结晶晶界扩展,说明一些再结晶晶粒之间结合不紧密。这是因为再结晶后,杂质元素容易在新生的晶界处富集,使得晶界处的位错滑移受到阻碍,加剧了晶间脆性并造成晶界的弱化。并且大部分的再结晶晶粒内部也有大量的位错存在,位错相互缠结成位错网。如图8(b)所示,采用大的选区光阑进行选区衍射,可以看到电子衍射呈现典型的多晶环特征,高分辨透射电镜(high-resolution transmission electron microscopy, HRTEM)观察显示再结晶晶粒之间既存在小角度晶界,也存在大角度晶界。

图8 烧结态钨高能量冲击后的再结晶组织TEM和HRTEM图Fig.8 TEM and HRTEM images of recrystallization organization in sintered tungsten after high energy shock (2#: 136 J and 230 µm)

2.3 动态再结晶

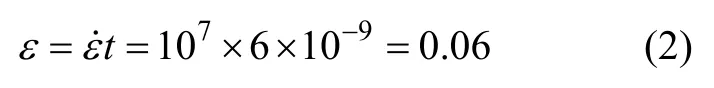

低应变率下的变形通常视为等温过程,而在激光冲击加载下样品的应变率可以达到107s-1甚至更高。因此在超高应变率下,变形功可以转换成样品产生温升的热量,大量热量由于时间极短不能快速释放,整个过程被视为绝热状态,称为绝热温升。本实验中,激光冲击加载的脉冲时间为3 ns,由于孔洞的存在,冲击波在传播过程中被不断反射,因此其持续时间至少延长2倍,因此取6 ns,则:

式中:ε为应变,无量纲;ε˙为应变率,s-1;6 ns为冲击持续时间,t为激光脉冲时间3 ns。

关于纯钨在激光冲击加载过程下的温升,采用下式计算[16]:

式中:β为热功转换系数,一般认为转换系数为0.9,这同时意味着有10%的变形功作为缺陷留存在材料内部[16];ρ为密度,g/cm3;cV为定容比热容,J/(kg·K);p为压强,GPa;ε为应变,无量纲。采用阿基米德排水法测得烧结态钨的密度为18.51 g/cm3,其比热容cV为 0.13×103J/(kg·K),ΔT约为 1 572 K。因此T=ΔT+298=1 870 K。钨的熔点Tm约为3 683 K[17],而钨的再结晶温度一般为0.4Tm(1473 K),因此绝热温升超过了钨的再结晶温度。并且由于冲击波在传播过程中持续衰减,样品横截面的再结晶程度会高于层裂面,甚至在层裂面上大多表现为再结晶初始形核的阶段。样品靠近冲击面的局部应变率超过108s-1时,其局部温升甚至超过钨的熔点,因此在熔炼态钨的横截面靠近冲击面的位置,出现了孔洞处冲击熔化的现象。

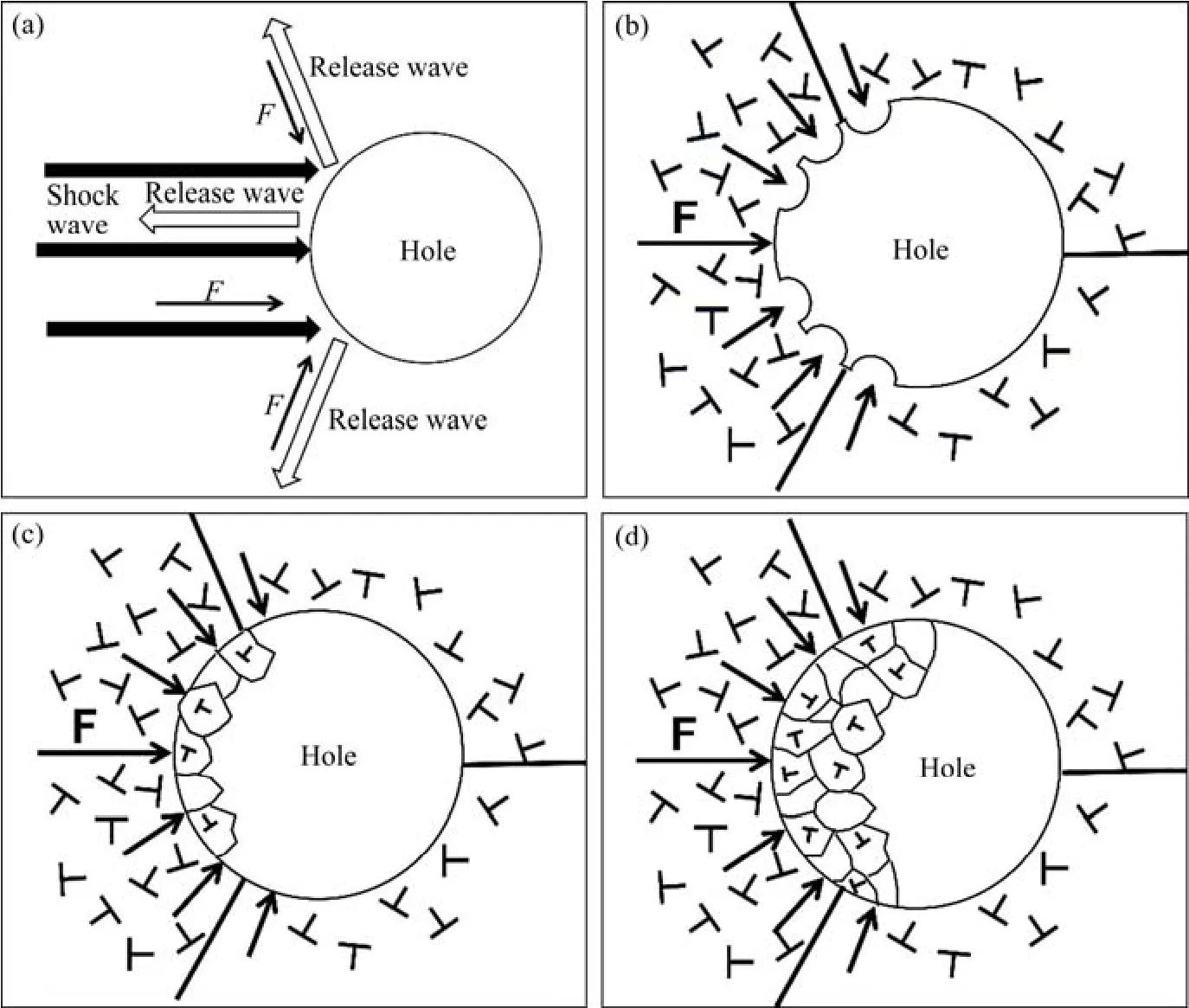

冲击阻抗是指介质密度与冲击波速度的乘积,当冲击波由高阻抗材料介质A传递到低阻抗材料介质B中时,界面处会反射稀疏波,而这正是层裂产生的物理原因[16]。当自由面反射的稀疏波与卸载造成的稀疏波相遇时,材料内部产生拉应力集中,超过其抗拉强度便产生层裂。如图9 (a)所示,当冲击波遇到孔洞时,由于是从高阻抗传递到零阻抗,因此往回反射稀疏波(release wave)。冲击波是压缩波,受到冲击波加载的区域承受压应力;而稀疏波是拉伸波,所经过的区域则承受拉应力,因此合力始终朝向孔洞中央。由于孔洞处的应力集中导致在孔洞周围位错更易形成,大量位错缠结使得孔洞处的形变储存能迅速增加,为孔洞处再结晶的形核长大提供了驱动力。并且由于冲击波反射使得应力持续存在,造成了新生的再结晶晶粒中仍旧有大量的位错形成。

图9 烧结态钨孔洞处晶界弓出机制示意图Fig.9 Schematic diagram of the boundary bluging mechanism at holes of sintered tungsten

动态再结晶一般分为连续动态再结晶和不连续动态再结晶,连续动态再结晶不经过形核和长大过程,而是由位错塞积形成小角度晶界,然后逐渐转变成大角度晶界,最终形成再结晶晶粒[18]。不连续动态再结晶则需要经历晶粒的形核和长大,一般也被认为是传统的再结晶方式。如图9(b)所示,在超高应变率加载下位错密度迅速增加,在晶界尤其是三叉晶界和孔洞处位错大量塞积,造成孔洞两侧的形变储存能不同,为原始晶界的弓出提供了驱动力[19]。这也被认为是应变诱导晶界迁移(strain-induced boundary migration,SIBM)[20],属于典型的不连续动态再结晶机制。当形核驱动力超过了临界驱动力时,原始晶界弓出一定的曲率,弓出部分满足临界形核半径,再结晶过程才能不断进行,临界形核半径(Rcrit)满足公式[19]:

式中:γb为大角度晶界能,ΔE为形变储存能之差。因此变形后的材料形变储存能越大,则所需的临界形核尺寸越小,再结晶也更容易发生。晶界弓出到临界形核尺寸的这段时间即是孕育期,弓出的晶界拥有更高的迁移率,因此更利于晶粒的优先生长。如图9(c)、(d)所示,在超高应变率的变形下,材料内部滑移系迅速启动导致位错密度大量增加。而孔洞和晶界却阻碍位错的运动,使得孔洞两边的形变储存能相差巨大,因为孔洞内的形变储存能被视为零。因此在孔洞处的应变更容易诱导晶界迁移使得晶界弓出,形成再结晶的形核点,再结晶晶粒形核后长大,形成等轴状细小的再结晶晶粒。

图10所示为烧结态钨高能量冲击后再结晶组织和晶粒内的位错。如图10所示,再结晶晶粒呈现长条状,并且内部仍存在大量的位错缠结,形成复杂的位错网,表明再结晶晶粒发生了剧烈的塑性变形。而一般动态再结晶是消耗形变储存能,即通过消耗位错来进行再结晶[21],新生的再结晶晶粒内部通常很少有位错存在。因此如前所述,图中的再结晶晶粒在形核后仍旧受到了持续的加载,导致大量的位错形成,位错不断运动导致相互缠结。高分辨电镜图显示晶界附近有大量螺位错聚集,这是因为BCC钨的螺位错的迁移率远低于刃位错[22]。在激光冲击加载下,螺位错难以穿越晶界,而大量的螺位错甚至在晶界处互相交缠在一起,进一步相互阻碍各自的运动,使得交滑移和双交滑移难以进行。如图10 (a)和(b)所示,位错塞积在晶界,使得一侧的位错密度远高于晶界另一侧,晶界出现明显的弓出,促进了再结晶的形核,从而导致再结晶晶粒持续沿着冲击方向生长汇聚。

图10 烧结态钨高能量冲击后再结晶晶粒内的位错Fig.10 Dislocations within recrystallized grains of sintered tungsten (2#: 136 J and 230 µm)

3 结论

1) 采用激光冲击加载实现了多晶钨的超高应变率加载,烧结态钨和熔炼态钨的断裂模式仍均以沿晶断裂为主。但烧结态钨由于晶界孔洞存在使得动态损伤更剧烈,熔炼态钨则较多出现晶内孔洞引发的穿晶断裂。

2) 在超高应变率的动态冲击加载下,多晶钨孔洞处会出现明显的绝热温升,从而超过多晶钨的再结晶温度。孔洞对冲击波的反射让孔洞附近受到持续的冲击加载,形成大量的位错和位错缠结,导致形变储存能快速增加。

3) 在较高的冲击压强下,烧结态钨在孔洞和三叉晶界处存在大量的等轴状再结晶晶粒,动态再结晶机制为晶界弓出机制。