建筑桩基施工中旋挖钻孔成桩施工技术应用研究

2022-11-16孙少辉

孙少辉

(兰州新区现代农业投资集团有限公司,甘肃 兰州 730314)

桩基是保证建筑整体安全和稳定的重要构件。在桩基施工中,首先要进行挖孔工作,旋挖钻孔成桩技术就是利用旋挖钻机筒式钻头旋转开挖,将切削下来的土装入筒式容器内。当钻头触地时旋转开钻,直到容器装满后提起钻头卸土,再旋挖施钻,循环往复,直到完成设计的钻孔尺寸。这种施工技术操作简便、自动化程度更高,近年来受到各施工企业的青睐。

1 旋挖钻孔成桩施工技术的应用优势

1.1 施工效率高

旋挖钻孔是利用旋挖机钻头底部斗齿旋转切削土体,然后将土压入容器内,等填满后再统一卸土。与传统的钻孔灌注桩相比,提高了施工效率、缩短了施工时间、减少了施工步骤。

1.2 提高灌注桩的承载力

首先,由于旋挖机旋挖成孔工艺特殊,不需循环泥浆护壁,只需静压泥浆护壁即可,因此,一般采用膨润土、纤维素、火碱等材料配制泥浆,不会形成太厚的泥皮,而且旋挖钻头不断上下往复也使孔壁变得更加粗糙,增加了桩基与土体之间的咬合力,使桩基更加稳固。其次,旋挖钻孔能够形成平底孔底,有利于提高桩端阻力。综合以上因素,可使旋挖成孔灌注桩的承载力比传统钻孔灌注桩提高10%~20%。

1.3 适应范围广

由于旋挖钻机设备一般采用履带式底盘,与地面接触面积较大,分散在各个支撑点上的压力相对较小,因此,不会因地质软弱而影响钻孔设备使用。旋挖钻机适用于黏性土、砂性土、强度不高的风化岩等土体,不需要太大的工作面即可完成钻孔成桩施工,这是其他钻孔灌注桩施工工艺难以比拟的。

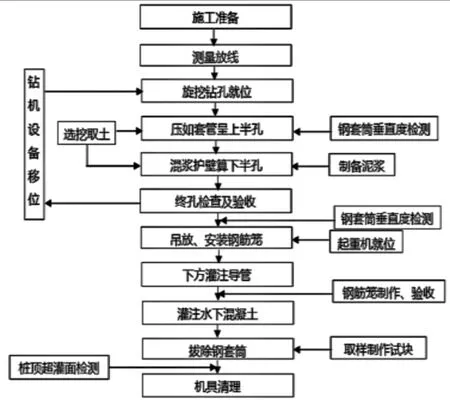

2 案例概况

以某地新建住宅为例,共新建13栋住宅,其中9栋21层、4栋32层,属于典型的高层建筑项目,承载力要求较高,工程场地以黏性土为主,基于此,为有效满足工程对桩基的要求,决定采用旋挖钻孔成桩施工技术。但当地以黏性土为主,钻头钻入黏土层后,由于黏性较大,会造成钻头堵塞,土体可能会粘黏到钻头上掉入孔内。因此,旋挖钻头选择短螺旋钻头,且在钻头底部配备两扇只可向容器斗内开启的合叶门,当钻头钻进时,斗齿切削土体,通过合叶门把切削下来的土体压入容器斗内,斗装满提起钻头时,斗的合叶门会在土体的重力下关闭,防止土体掉落,适合黏性土地质施工。具体施工流程如图1所示。

图1 旋挖钻孔成桩施工流程

3 旋挖钻孔成桩施工技术的应用

3.1 施工准备

在正式施工之前,首先要清理施工场地,如拔除植物、清理杂物、填补坑洼等,为后续的桩基施工打下基础。根据施工设计图进行放样测量,确定施工位置,误差控制在±5mm以内,确认无误后,施工设备进场。根据工程现场实际情况,选用宝峨BG25C型号的旋挖钻机,该钻机适用范围广、扭矩大,配合适合黏性土的短螺旋钻头,能有效满足本工程的施工要求。

3.2 泥浆制备

本工程场地以黏性土为主,并有一定数量的砂土,在旋挖过程中容易造成土体失衡。为应对松软的土体地质条件,保证桩基内部的压力稳定,一方面,应选择旋挖钻孔技术;另一方面,应充实泥浆的配置。泥浆配置对旋挖钻孔成桩施工的总体质量有重要影响,需要起到有效的支撑作用,防止施工过程中土体坍塌。但也不能加入过多的泥浆,否则会造成泥浆泵堵塞,影响后续的混凝土灌注,因此,必须选择适合的材料、科学的配比。本工程选用黏土粉和Na-CMC增稠剂作为泥浆配置的主要材料,并在施工前进行反复试验,确定配比参数,以达到预期效果。

3.3 护筒埋设

在旋挖成孔施工中,护筒主要是为了防控孔壁坍塌,起到定位和钻孔保护的作用,因此,必须进行护筒埋设施工,这也是旋挖成孔施工的重要环节。一般来说,护筒的半径要比桩径大5cm,为了保证刚度,本工程选用钢制护筒。首先将旋挖钻筒钻入土层,再将护筒埋入土层,护筒的埋入方向必须与地平线垂直。

3.4 钻孔施工

钻孔前应先检查地面是否平整,以保证旋挖钻机设备的平稳放置。钻头接触地面时,应小钻速缓速钻入土层,再逐渐加速,垂直方向施钻。在钻孔过程中实时监测,确保不会出现倾斜,并随时调整。如果出现空洞坍塌,需要暂停施工,分析是否钻速、钻头等原因所致,并采取措施改进,将孔内的泥渣吸出,填平孔洞,调整方案后重新钻孔。如果坍塌面积较大,应将护筒等已设置的部件全部取出,回填后按新方案重新施工。

3.5 清孔

虽然本工程采用的旋喷钻头下方加有合叶门开闭,以防止泥渣掉入孔内,但在钻孔后还要进行清孔,以保证旋挖钻孔成桩施工质量。清孔应进行两次:

(1)首次清孔。钻孔施工完成并检查合格后,进行首次清孔,以钻机换泥浆的方式进行,使沉渣厚度、泥浆稠度、泥浆含砂率都达到要求后撤出钻机。

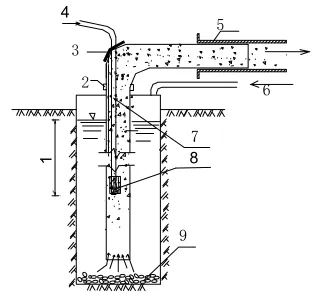

(2)二次清孔。待钢筋笼安装完毕,封孔导管后进行二次清孔,清孔方案如图2所示。

图2 旋挖钻孔清孔示意图

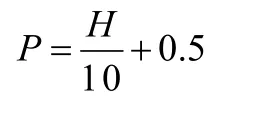

清孔时,首先向孔内注入优质泥浆,然后送风清孔,待清孔结束后,先关机再停水。风量的大小也要严格控制,本工程施工的导管直径是25cm,送风量为20m3/min。送风任务由1台空压机完成,风压的计算公式如下:

式中,P——风压,Pa;

H——风管口入水深度,m。

在清孔过程中,因为钻孔的深度比较深,中途最好停顿一下,待悬浮的钻渣沉淀后再继续送风清孔。

3.6 钢筋笼制作及安装

为了有效保证桩基的稳定性和坚固性,钢筋笼的组成材料要求具有比较高的品质,并且要经过规范的质检工序,对钢筋材料的尺寸、硬度等进行全面质检,及时挑出质量不达标的钢筋加以更换。如果出现表面质量问题,如锈迹、油渍等需要处理干净,表面弯曲需按照设计尺寸调直等。钢筋笼按照设计尺寸下料制作,但也有可能出现与孔位高度不匹配的情况,需要进行焊接处理,焊接后应处理焊接口,以保证强度和表面质量,避免影响桩基质量。如果主筋较多,那么,焊接时可采用交错点焊的方法来处理。钢筋笼按照设计要求安装焊接,在焊接后进行质量检测,合格后进行吊装施工。吊装时选择两点吊装法,在骨架中心偏上的部分取吊点一,在骨架之下的部分取吊点二。吊装到指定位置后垂直缓慢下放,速度不能过快,防止钢筋笼扭转。如果出现扭转,要及时调整再继续下放。

3.7 混凝土浇筑施工

为了保证混凝土强度,混凝土浇筑前需反复试验,设计出最佳的配合比,以配置混凝土材料。水泥等级要超过42.5MPa,并具有理想的和易性、坍落度等指标,这就需要通过施工前的试验确定施工方案。在混凝土拌和站统一配制。为了保证混凝土材料在初凝前送到现场,必须提前规划好交通路线,避免交通拥堵。关注天气,不要在阴雨天进行。混凝土配制完成并检验合格后,及时送到施工现场,进行连续不间断地混凝土灌注。灌注用的导管要求内壁光滑,相连接的导管直径相同并紧密连接,连接的位置不能有缝隙,防止浆液外溢。通常每段导管的长度是2~3m,根据实际桩孔深度进行拼接,每段导管的长度尽可能相同。拼装导管时注意控制中心轴,不能出现轴位偏移超过10cm的情况,本工程要求最大偏移不超过5cm,严格保证施工精度要求。导管拼装完成后送入旋挖桩孔内进行混凝土灌注,注意导管不可触碰钻孔底部,距底部大约30cm。为了避免导管因混凝土灌注出现晃动,需要用丝扣接头处理连接端口。

在混凝土灌注施工中,为了防止钢筋笼被灌注的混凝土托起,需要用孔口吊筋固定钢筋笼的上端,而且灌注时间不可太长,当孔内灌注的混凝土逐渐上升并接近钢筋笼时,应适当放缓灌注速度。孔内混凝土面超过钢筋笼底部大约1~2m后,适当将导管提升。当灌注临近结束时,因此时压力会降低,混凝土上升可能会比较困难,可适当在钻孔内加入水来稀释浆液,并通过泥浆物将一些沉淀物抽出去,再继续灌注直至达到设计高度为止。

4 旋挖钻孔成桩施工中的质量控制措施

本工程按照以上施工方案逐步完成施工,但在施工过程中存在一些问题影响施工质量,需要采取一些质量控制措施来防控质量缺陷问题,主要包括以下几点。

4.1 钻孔深度

在第一个孔旋挖钻完后,要检查钻孔深度是否符合设计要求,如不符合设计要求,需调整旋挖设备参数直至达到设计尺寸,然后根据调整参数进行桩孔的旋挖施工。

4.2 塌空的处理

施工中出现塌孔可能与旋挖机参数、孔壁支撑泥浆性能等有关。需要调整参数,并在泥浆中追加黏性材料。此外,在钻孔施工过程中,应尽量减少与孔壁的接触,避免破坏孔壁泥浆。

4.3 孔径尺寸的问题

孔径大小不仅与灌注桩施工有关,而且与护筒、钢筋笼都存在紧密联系。如果孔径过小,就会影响后续这些构件的安装,钻孔时不用必须与设计尺寸一模一样,因为土层会收缩,所以,实际旋挖钻孔时可稍微扩大孔径,及时通过性能理想的泥浆保护孔壁。

4.4 桩体收缩、孔洞以及断桩的问题

灌注桩质量与浇筑环节直接相关,必须合理控制灌注量、掌握成桩时间,并在施工前反复试验确定最佳施工参数。钢筋笼方面主要是加强焊接质量的控制,拼装钢筋的链接位置,焊缝要处理平整、坚固,钢筋笼应套上保护罩,避免浇筑时受到干扰。在浇筑过程中要注意检查质量,施工结束后全面验收,发现断桩时应及时接桩。堵管也是混凝土浇筑中常见的质量缺陷,应增加振捣次数,灌注前检查管道是否通畅、管道壁是否平整等,合理设计混凝土参数,连续灌浆。

5 结语

综上所述,本工程应用旋挖钻孔成桩施工技术,工期提前9天完成,经验收质量均达到标准,合格率为100%,施工期间未出现质量缺陷问题。可见,应用旋挖钻孔成桩施工技术能有效保证施工进度,满足工程对桩基的质量要求,具有推广应用价值。