起重机台车架半环组焊工艺

2022-11-16吴庆富李永福李静宇张杰义韩艳红

□ 吴庆富 □ 李永福 □ 李静宇 □ 张杰义 □ 韩艳红

河南卫华重型机械股份有限公司 河南新乡 453400

1 工艺背景

起重机台车架半环广泛应用于起重机台车架、端梁和整体小车架上,根据焊接位置不同分为上半环和下半环两部分,呈中心对称。

笔者介绍起重机台车架半环组焊工艺,按照铸钢件外形尺寸采用50 mm厚钢板条余料进行切割下料、压制、焊接、粗车加工,再与起重机台车架整体精加工,装配使用,提高资源利用效率,降低生产成本,节能降碳,符合绿色制造要求。

2 半环制造形式

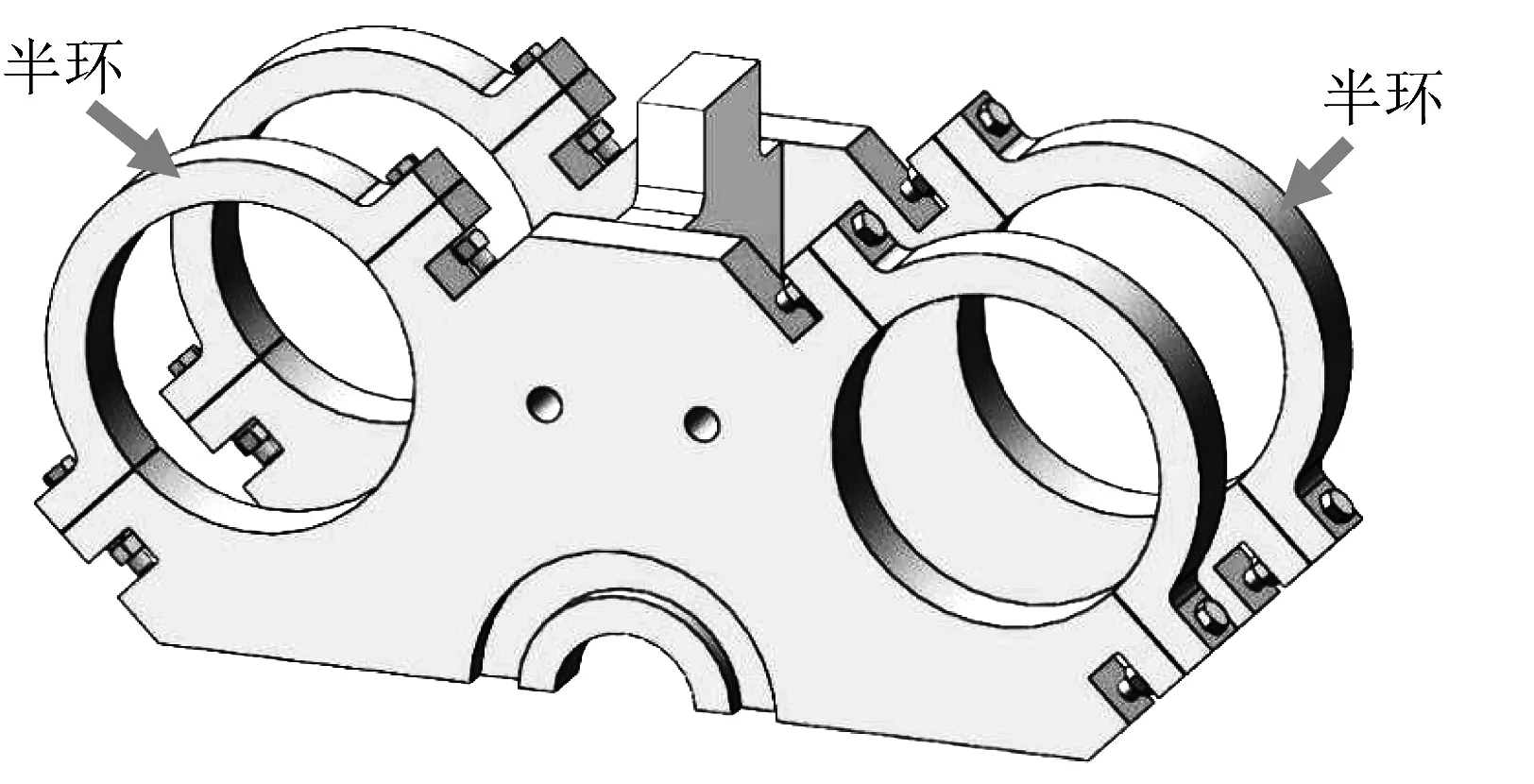

起重机台车架装配体如图1所示。半环制造形式有铸钢件、整板套料切割、半环组焊三种备料形式。铸钢件使用最早、最广泛、最方便,成本也最低,缺点是会产生气孔、裂纹、夹渣等铸造缺陷。整板套料切割材料来源方便,套料切割后易加工,无缺陷,缺点是材料利用率低,成本最高。

半环组焊采用50 mm厚钢板条余料,压制后拼焊为图纸形状,来料简单,能够最大化利用资源,总成本与铸钢件接近。半环组焊符合绿色制作要求,达到绿色设计的目的。半环组焊焊缝连接是起重机金属结构最主要的连接形式。半环组焊的缺点是工艺路线长,人工费高,由此在技术、工艺、管理方面需要对焊接质量严格控制。

▲图1 起重机台车架装配体

3 工艺要求

半环图样如图2所示。无论采用何种备料形式,都需要对半环铣接合面,粗车加工两侧端面,粗车内孔,再与起重机台车架上部整体精加工孔和内外端面,保证内孔、厚度公差及表面粗糙度符合设计要求。

4 半环组焊结构

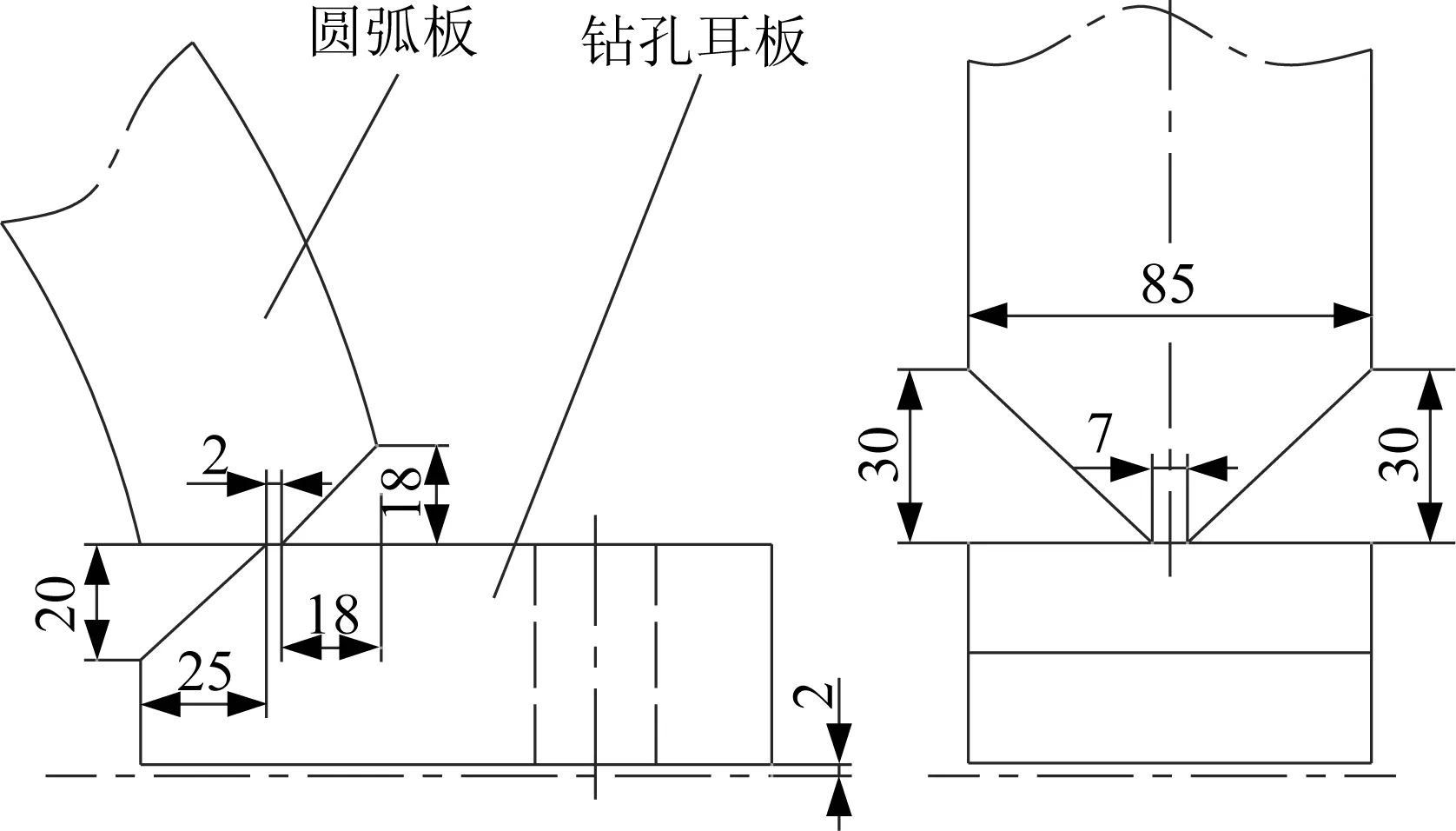

按照整板下料的图纸尺寸,设计得到一个圆弧板和两个钻孔耳板共三件半环组焊结构,如图3所示。圆弧板采用50 mm×85 mm×560 mm Q355B钢板条余料下料,然后压制为圆弧板,打三面坡口。两侧钻孔耳板采用钢板条余料切割为40 mm×85 mm×123 mm方块,打坡口后组焊在一起,留7 mm×2 mm钝边。半环焊接坡口如图4所示。

▲图3 半环组焊结构

▲图4 半环焊接坡口

5 压制工装

压制半环的圆弧板在使用钢板条余料切割下料时,受钢板条余料各向异性对弯曲变形的影响,应尽量使关键的弯曲线与钢板条纤维方向垂直,否则在弯曲件外侧容易形成裂纹。

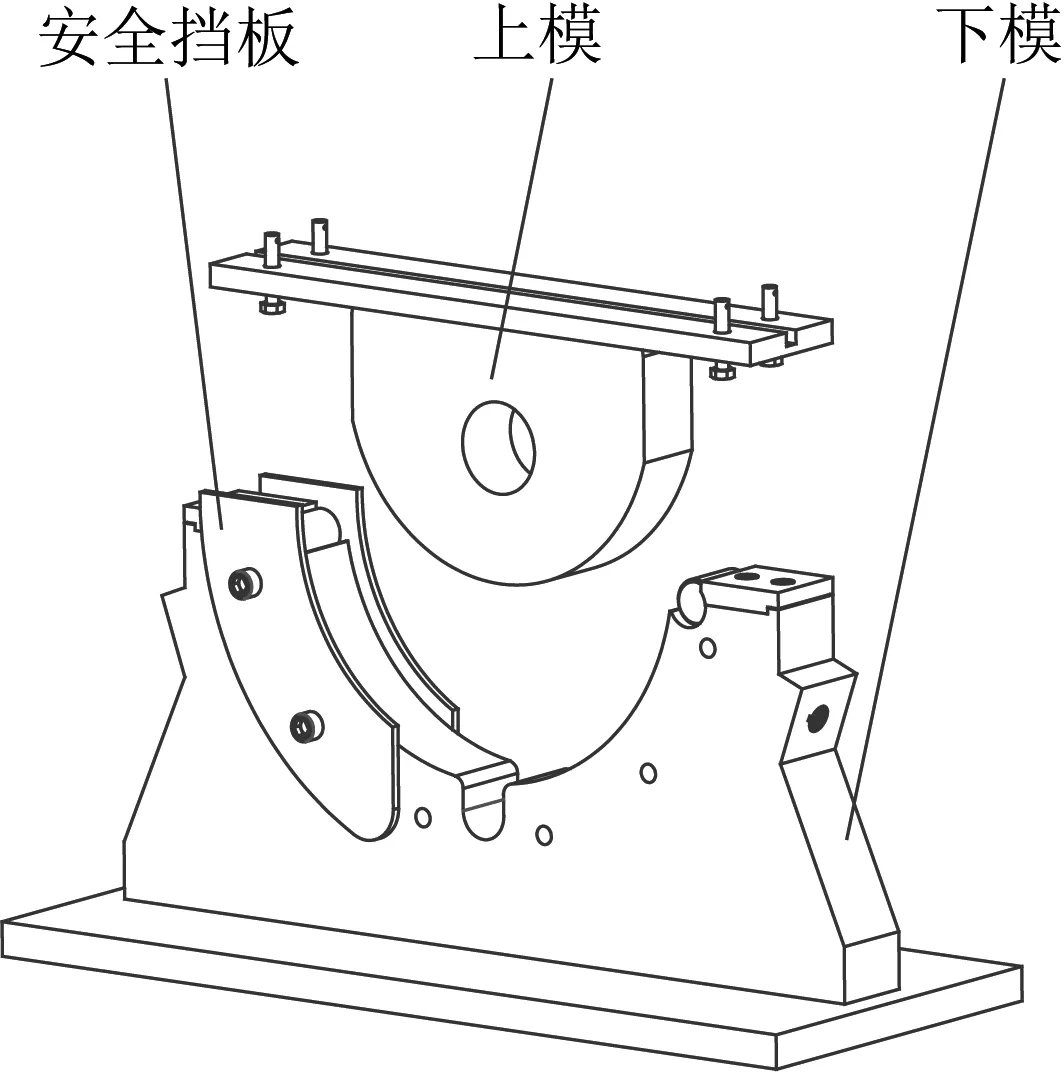

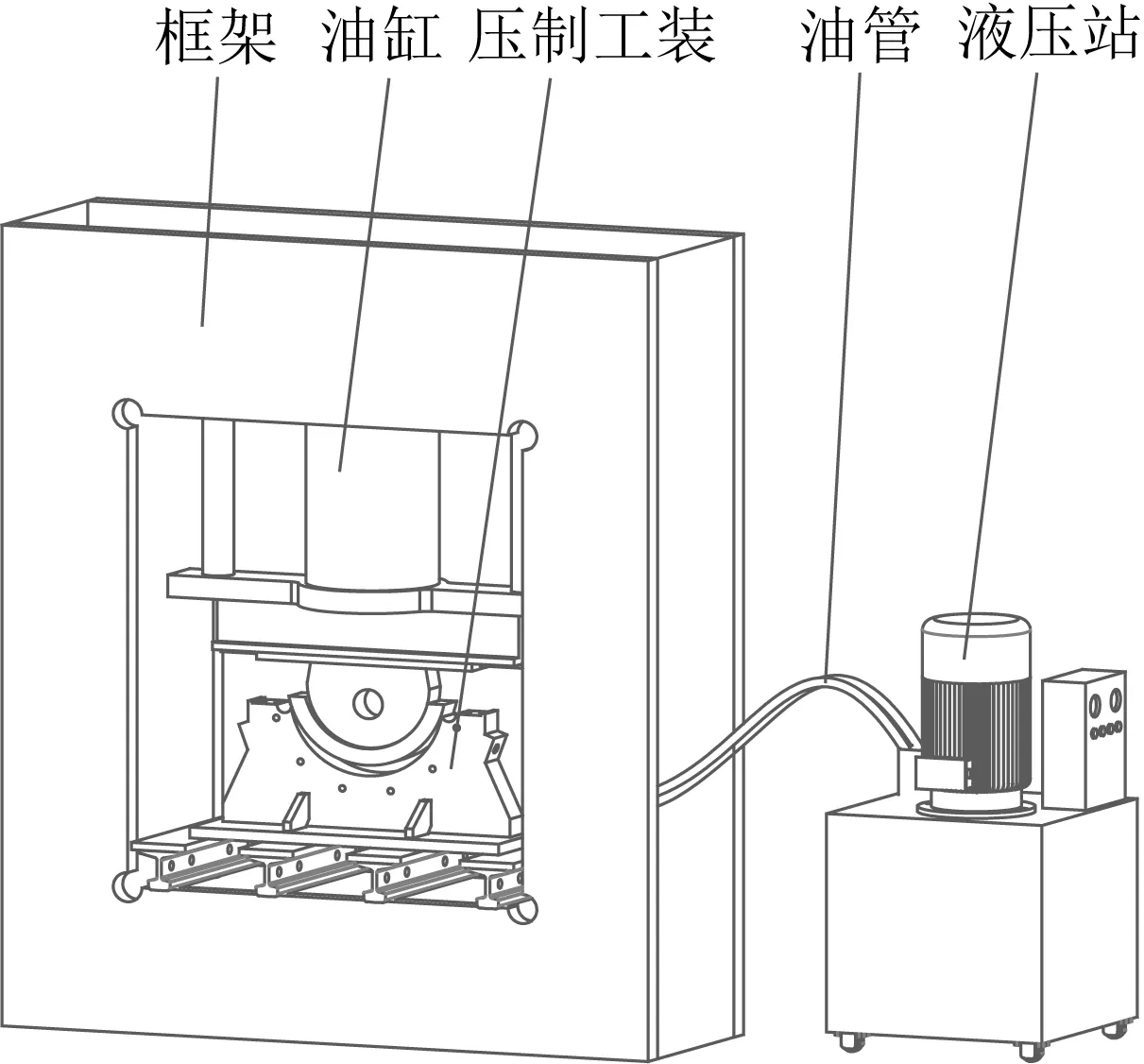

压制工装如图5所示,由安全挡板、上模、下模组成,需要安装在框架式压力机上。压制工装夹紧过程中,能够保持工件定位时所获得的正确位置,并保证自身在加工过程中不会产生松动或振动,同时避免产生变形。

6 圆弧板压制

借用金属板材单点渐进成形的数字化柔性成形技术,不需要设计、制造专用模具,研究上压模运行轨迹和局部变形情况。应用SolidWorks软件进行制图,将模型转换为x_t格式,导入ANSYS软件进行一体化技术处理,包括几何模型修改、网格划分、力加载与求解、后处理,得到压制成形的变形量和所需要的压力值,初步设计上下模尺寸,使压制后的圆弧板经应力释放后尺寸满足半环组焊要求,并保证焊接后加工余量均匀。使用的压力机压力经模拟和验算得出,留有一定余量。圆弧板采用自制的3 000 kN单缸油压机压制,液压油流量为63 mL/r,油泵压力为31.5 MPa。

▲图5 压制工装

圆弧板压制如图6所示。压制前清除待压钢板条割渣、毛刺,校平钢板条,不得存在扭曲变形。压制过程中应逐渐试压,观察钢板条应变。压制将要完成时,操作改为点动进行。压制成形后反向点动提升上模,间隙约10 mm,释放压制过程中产生的应力。这一过程不得快速提升上模,防止半环应力快速释放崩出下模而发生安全事故。

▲图6 圆弧板压制

7 焊接工艺评定

焊接工艺规程是经评定合格的书面焊接工艺文件,用于指导焊接操作者按要求焊接产品,是保证焊接质量的主要技术文件。钢板条厚度为50 mm,与起重机台车架两侧板材质相同、厚度一致,因此采用原起重机台车架的焊接工艺规程,作为执行文件。采用二氧化碳气体保护焊接打底,多层多道焊接,焊条电弧焊盖面。冬季焊接前预热至100~150 ℃,焊接后覆盖石棉被保温。通过以上方法保证焊接质量。在圆弧板压制后,检测外圆圆度及外径φ440 mm合格,再打坡口留钝边,并校正两侧钻孔耳板在同一平面,厚度方向中心对称。焊接操作者经培训后方可实施焊接,焊接后焊缝饱满,打磨后采用超声探伤,检测等级达到标准JB/T 10559—2006《起重机械无损检测 钢焊缝超声检测》中Ⅱ级焊缝的验收准则要求,再转粗车加工工序。为减小变形,焊接时可用螺栓将两件半环点焊在一起。若变形较大,则采取火焰加热法矫正。应用火焰局部加热时产生的压缩塑性变形,使较长的金属在冷却后收缩,从而矫正变形。

8 粗车加工

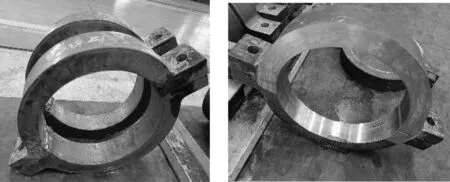

半环组焊实物如图7所示。采用三爪自定心卡盘将组焊后的两件半环装夹在车床上,找正半环端面中心,保证左右端面及孔加工余量均匀。因为压制会造成圆弧板外圆窄、内圆宽等变形现象,所以需要在紧靠卡盘时加设有螺栓的活动垫片,保证垫片运转时稳定。装夹牢固后,粗车外端面和内孔,翻面粗车另一端面,保证厚度68 mm和内径φ355 mm尺寸,确保精加工余量。

▲图7 半环组焊实物

9 制作成本对比

为了适应市场需求,满足合同交货期,对半环的三种备料形式进行对比,为采购部门提供参考。

对于铸钢件,目前铸钢件市场单价为8 000元/t,半环毛坯的单件质量为25 kg,则入库毛坯单件价格为200元。受环保等因素影响,小型铸钢件采购困难,供货周期无法保证。

整板套料切割如图8所示,采用2 200 mm×4 200 mm×80 mm Q355B钢板,应用火焰数控切割机排版下料,共套料98件,单件质量为21.64 kg,有效总质量为2 121.27 kg,余料总质量为3 681.45 kg,材料利用率为36.5%。按照入库钢板6 020元/t和废钢市场价3 670元/t计算,成品单件材料价格为218.59元。

▲图8 整板套料切割

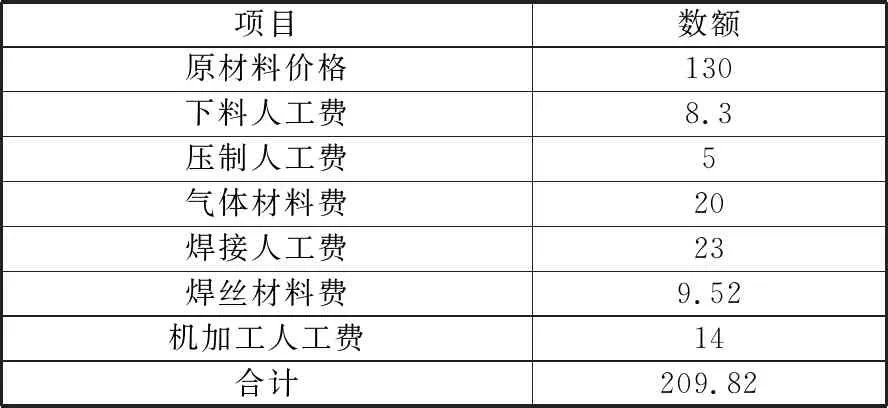

采用半环组焊,50 mm×85 mm×560 mm Q355B钢板条余料压制为圆弧板,两侧钻孔耳板采用钢板条余料切割为40 mm×85 mm×123 mm方块,每件质量为22 kg。按照钢板5 400元/t、利用率90%计算,原材料价格每件约130元。压制、组对、焊接等其它费用见表1。

表1 半环组焊单件费用 元

通过对比可知,铸钢件成本稍高于半环组焊,工艺路线最短,但受铸钢厂直接影响,存在因铸造质量、环保要求、异地供货造成的断货风险,影响后续机加工、装配及交货。采用整板套料切割,成本最高,工艺路线较短,对加工、装配等后续工序可控,材料利用率低。采用半环组焊,成本与铸钢件接近,原材料利用率高,对加工、装配等后续工序可控,不受环保等外部因素制约,缺点是人工成本高、工艺路线较长。可见,当铸钢件采购困难时,从焊接人员、焊接设备、焊接材料、焊接工艺、焊接环境等五方面考虑,为保证制作质量,半环组焊不失为最佳方案。

10 结束语

随着国家节能减排和碳排放控制的推进,对高耗能材料严格控制、环保的要求越来越高。当前,应当深入实施绿色制造,加快产业结构优化升级,大力推进工业节能降碳,全面提高资源利用效率,并积极推行清洁生产改造。笔者公司根据实践,采用起重机台车架半环组焊工艺,利用钢板条余料压制圆弧板,来料简单,总成本低,能最大化利用资源,符合节能降耗的政策要求,有一定的推广价值。