材料有效利用率在钣金成本优化中的应用

2022-11-16杨建强

□ 杨建强

北京通用电气华伦医疗设备有限公司 北京 100176

1 应用背景

钣金加工指对金属板材、型材等在不改变断面的前提下进行冷热态分离、变形,并以焊接、铆接、螺栓连接等连接方式制造金属构件。钣金加工是一种传统加工方法[1],涉及下料、冲裁、折弯、焊接、表面处理、装配连接等多种工艺,每种工艺具有不同的工艺特点和难点[2-4]。成形的钣金零件具有轻便、强度高、易批量化等特点,在电子、通信、医疗、航空、航天等领域应用广泛。随着技术的发展,各种先进的钣金工艺[5]、前沿技术[6-7]在钣金领域得到应用和普及。与其它加工方法相同,钣金加工也在持续优化[8-9]。这其中,基于面向制造和装配的钣金设计理念存在零件最简原则和零件最少原则的矛盾[10-11]。零件最简原则为若干个简单零件一定比制造一个复杂零件便宜。零件最少原则为如果一个零件没有必须存在的价值,就应该与周围的零件合并。文献[10]中提到以零件最简原则避免复杂折弯,将零件拆分为几个简单零件,并通过后续铆、焊、螺钉连接等方式来降低成本。文献[11]对这两个原则的矛盾进行解释,强调零件最少原则可以带来便于管理、便于装配的好处,能够得到更稳定的质量控制,由此推荐一体化折弯方式。

在实际工作中,对零件最简原则和零件最少原则的应用存在争论。笔者通过对钣金零件的成本计算模式和工艺过程进行分析,提出以材料有效利用率来平衡这两个原则的矛盾,进而确定钣金成本优化是采用传统的拆分后再连接方案还是采用一体化落料后折弯方案,由此为钣金成本优化提供参考。

2 方案分析

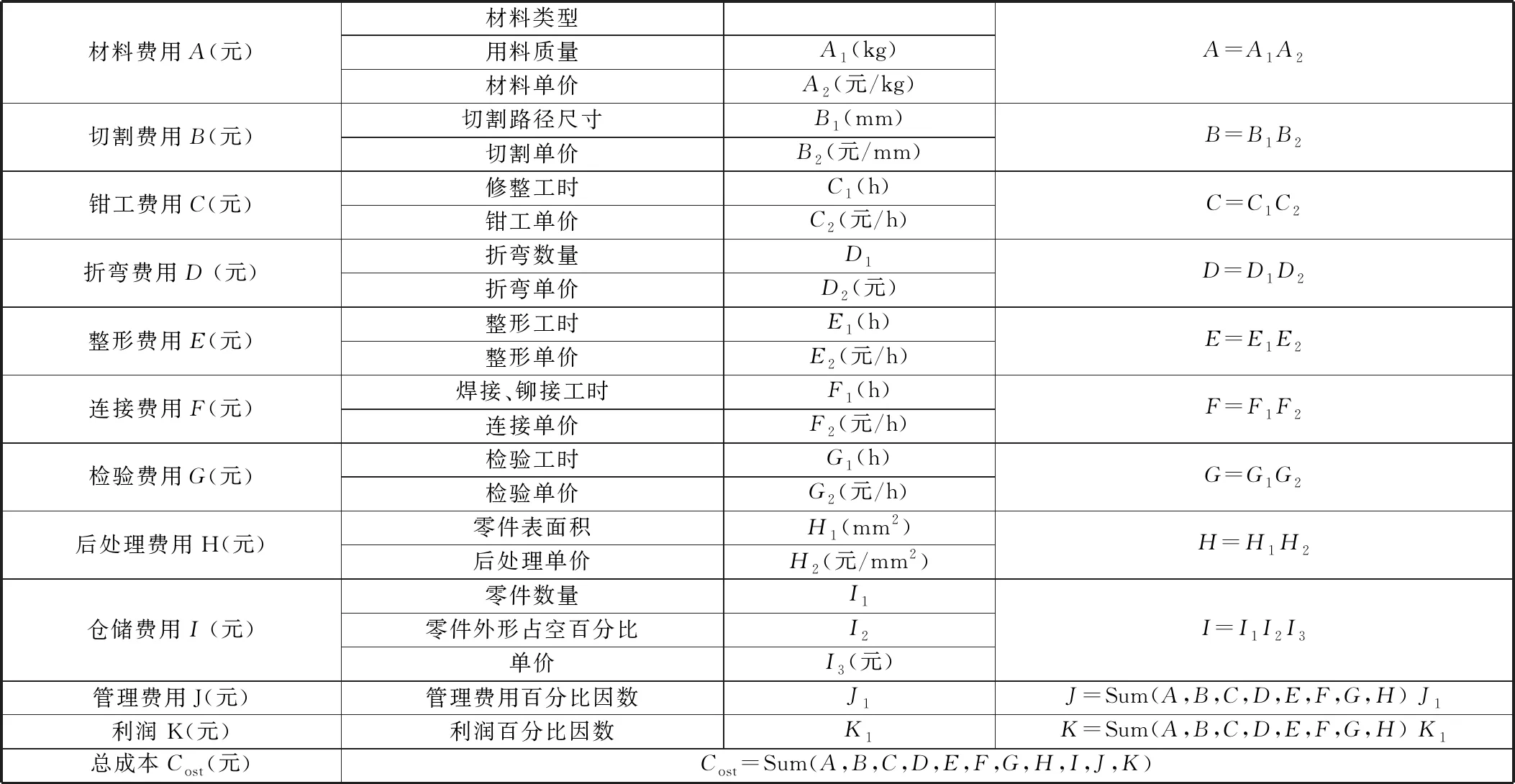

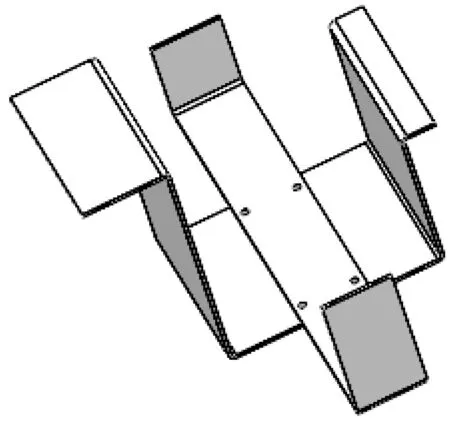

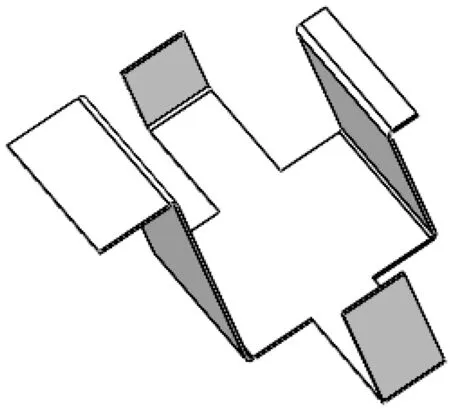

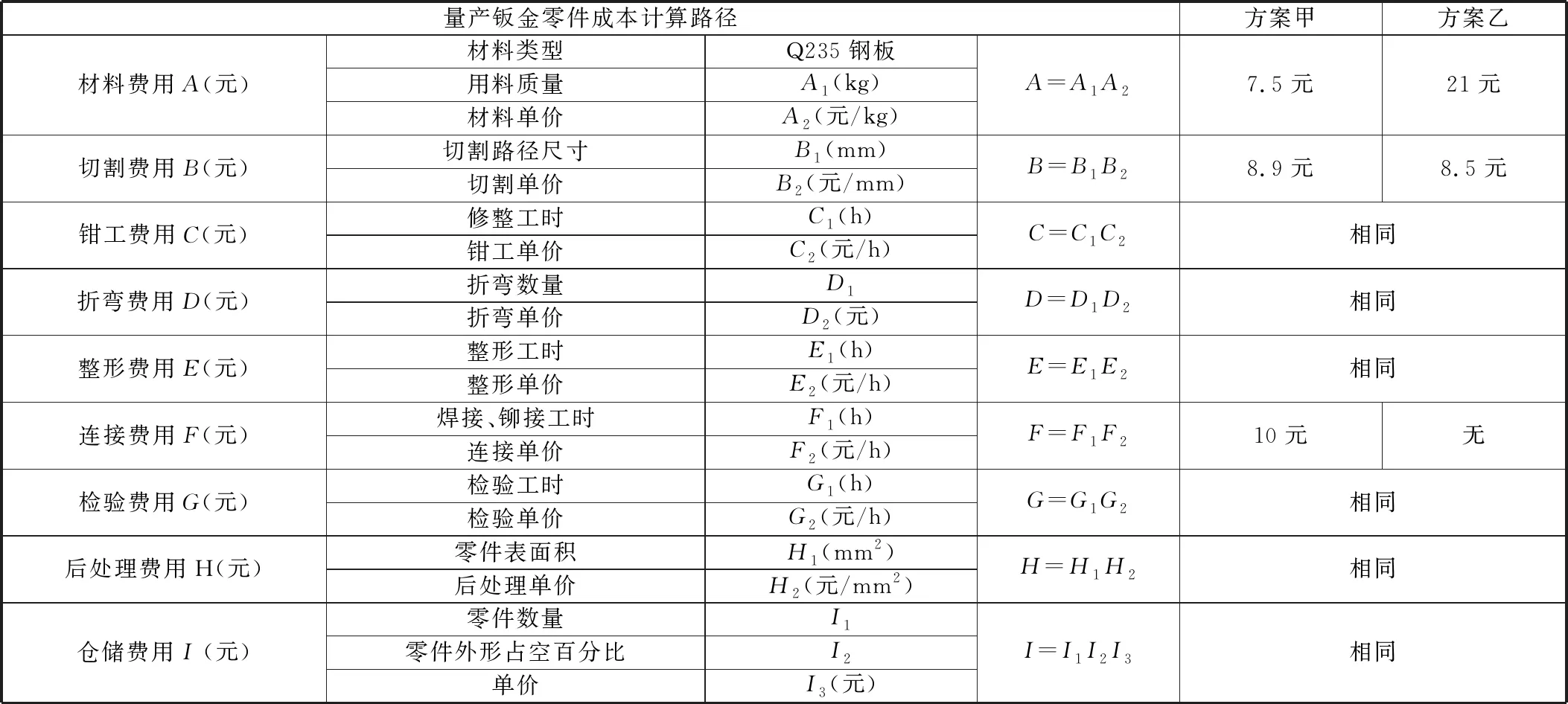

分析对象为Q235材质钣金零件,按照零件最简原则,拆分后焊接设计方案如图1所示,称为方案甲,按照零件最少原则,一体化落料后折弯设计方案如图2所示,称为方案乙。方案甲具体为拆分为两个零件,各自折弯后通过四个电阻焊点焊接在一起。方案乙具体为一次性落料为一个零件,然后由六道折弯成形。从量产角度出发,对两个方案的工艺流程进行内容对比和成本差异化对比,采用通常情况下加工厂对每批次100件量产钣金零件成本的计算路径,见表1。

表1 量产钣金零件成本计算路径

▲图1 拆分后焊接设计方案

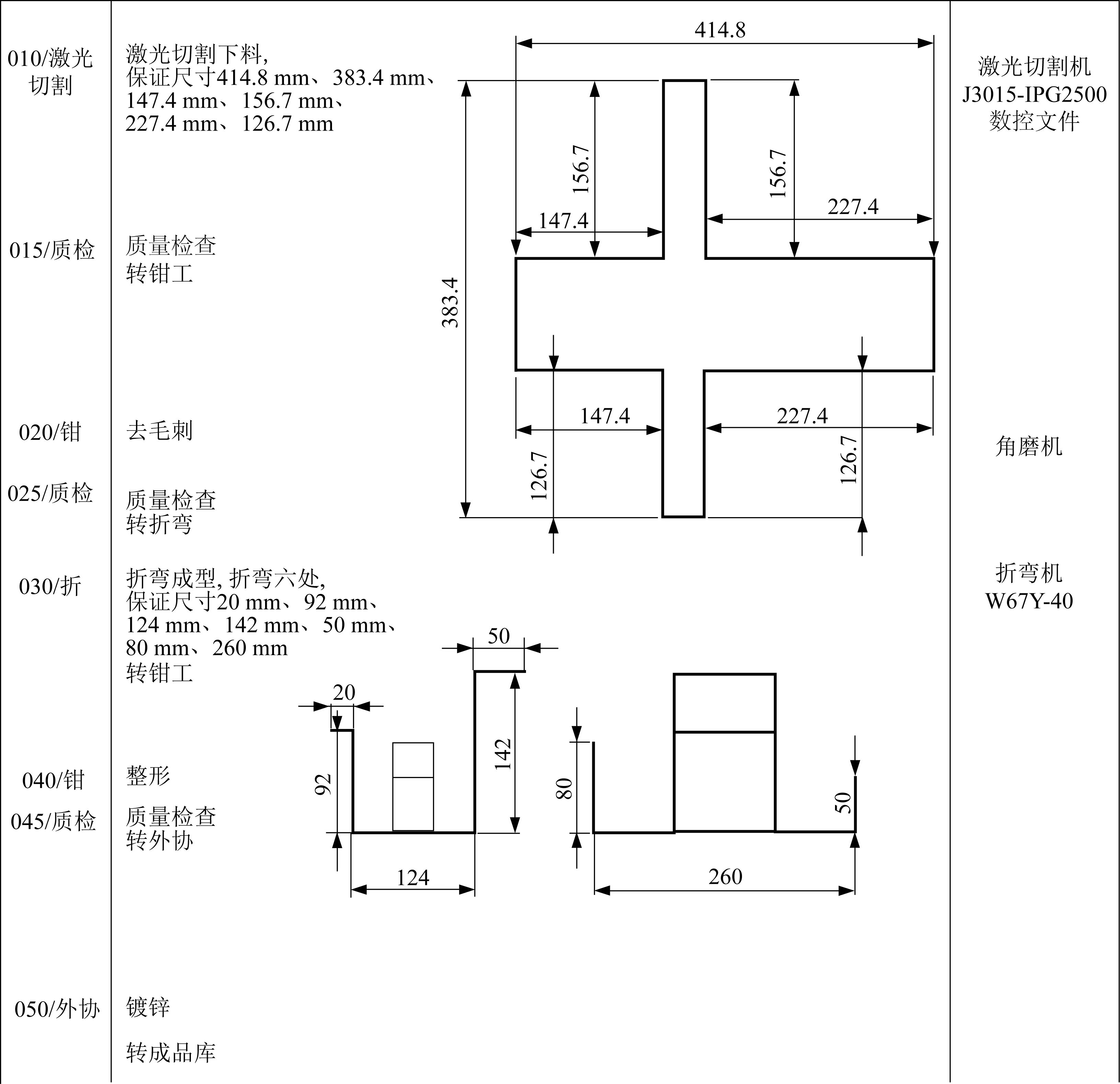

对于方案甲,拆分为两个不同的零件,称为零件1和零件2。两个零件各自落料、折弯,再电阻点焊连接在一起。方案甲工艺流程如图3所示。

对于方案乙,落料切割为一个十字形零件,然后采用六道数控折弯。方案乙工艺流程如图4所示。

▲图2 一体化落料后折弯设计方案

两种方案的成本对比见表2。可以发现两种方案的区别在于材料有效利用水平和是否有焊接步骤。方案甲拆分后零件为规则的长方形零件,材料没有浪费,需用料占空面积可以按照零件表面积计算,为56 816 mm2。方案乙零件表面积为52 696 mm2,需用料占空最大面积为159 034 mm2。可见,方案乙浪费了更多的材料。

表2 方案成本对比

定义材料有效利用率为零件物料表面积与实际需落料占空面积的比值。方案甲材料有效利用率基本为100%,质量约1 kg。方案乙材料有效利用率大约为33%,质量约2.8 kg。设Q235钢板单价为7.5元/kg,实际用料差价为13.5元。方案甲零件数量拆分较少,零件管理、周转复杂度不高,可不计费用。明显费用区别为增加的四个电阻焊点及焊接的配套工艺费用,差价约为10元,加上切割费用差异,约10.5元。总体而言,两个方案的成本相差并不大。与加工厂进一步讨论其它连接方式,发现方案乙多出的材料费用基本可以抵消方案甲连接工艺成本。方案乙落料和折弯在同一个工艺步骤中完成,能够得到更好的尺寸状态和质量控制。对于较为复杂的零件,考虑尺寸控制、周转运输、物料管理等因素,方案乙更能体现优势。

方案甲的材料有效利用率除以方案乙的材料有效利用率约等于3。如果基于零件最简原则的材料有效利用率除以基于零件最少原则的材料有效利用率不大于3,那么应该以零件最少原则为优先。由此,针对分析对象,采用一体化落料后折弯设计方案进行加工制造,尽可能减少拆分。根据实际情况,不同区域、不同时期、不同加工企业的材料有效利用率会有所不同。

3 其它复杂钣金零件案例

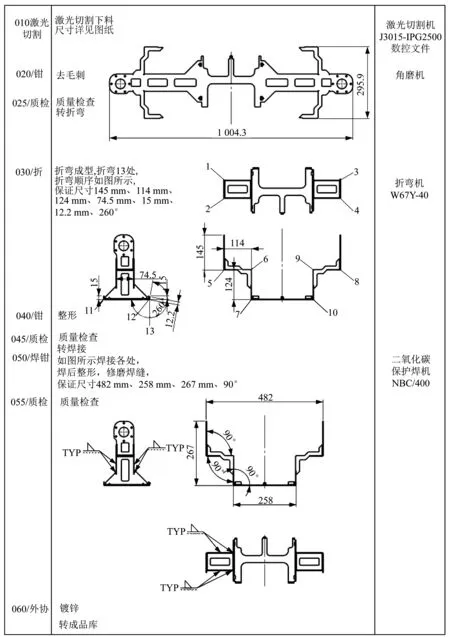

将材料有效利用率应用于一个复杂钣金零件。该零件原始设计思路为基于零件最简原则的拼焊方案,如图5所示。零件由一个主体零件和八个小钣金筋板焊接而成。基于零件最少原则,笔者对设计进行优化。优化后一体化落料后折弯方案如图6所示,只有一个主体零件,类似于在图5主体零件上增加四个折弯,对应八个小钣金筋板。

在材料利用方面,拼焊方案可以将八个小钣金筋板排布到主体零件的落料区域内,实现材料的有效利用,材料有效利用率约为33%。一体化落料后折弯方案的材料占用更大的落料面积,材料有效利用率只有约25%。由此,拼焊方案材料有效利用率与一体化落料后折弯方案材料有效利用率之比为1.32,小于3,应当基于零件最少原则进行成本优化和后续加工。经过与供应商讨论,这一复杂零件采用一体化落料后折弯方案,可以降低成本约20%。拼焊方案工艺流程如图7所示,一体化落料后折弯方案工艺流程如图8所示。

▲图3 方案甲工艺流程

4 结束语

零件最少原则和零件最简原则都是有效的成本优化理念,有各自的实际应用场合。笔者从钣金加工实际出发,引入材料有效利用率,结合过程控制、质量稳定性、成品率等因素,对这两个原则进行平衡。笔者建议,大部分钣金零件都可以采用一体化落料后折弯方案进行优化,多采用在钣金上打筋的方式来代替传统增加焊接筋板零件的方案。不同工厂、不同工程技术人员依据不同的实际情况,对成本计算、材料利用率应用可能会有不同,笔者对量产钣金零件成本计算路径进行总结,对材料有效利用率进行应用,以及对具体零件案例进行分析,可以为工程技术人员的钣金设计、成本优化和加工提供参考。

▲图4 方案乙工艺流程

▲图7 复杂零件拼焊方案工艺流程

▲图8 复杂零件一体化落料后折弯方案工艺流程