高能球磨对Al-Ti-B 体系合成TiB2 颗粒的影响

2022-11-15杨海瑞熊艳梅侯良云庄伟彬

杨海瑞,熊艳梅,侯良云,张 静,庄伟彬

(1.航空工业成都凯天电子股份有限公司,四川 成都 610091;2.辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000)

TiB2颗粒因其密度小,硬度大,在空气中高达1 000 ℃的抗氧化温度,在HF 和HCl 能够稳定存在,且具有良好的导电和导热性等性能[1],被广泛应用于导电陶瓷材料[2-3]、复合材料等领域[4-5]。目前,TiB2颗粒的制备方法主要有自蔓延高温合成法[6]、碳热还原法[7]、镁热还原法[8]和氟盐法[9]等。

高能球磨工艺[10-11],是指通过机械研磨的方法,让原料与球之间产生剧烈的摩擦、振动和碰撞,能够促进原料晶粒细化,产生晶格畸变,并导致原料的无定形化。Yu 等[12]通过球磨处理,在较低温度条件下在铝粉表面制备了单晶硼酸铝纳米晶须,研究结果表明,球磨处理后,纳米晶须在650 ℃低温下生长,明显降低硼酸铝纳米晶须反应合成温度,且晶须尺寸均匀分布20 nm~200 nm.由此可见,球磨处理工艺是影响原料的反应温度及其产物形貌的重要因素。

现有关于TiB2颗粒的研究主要集中于反应合成工艺和将其作为第二相增强体制备复合材料[5-6],针对高能球磨工艺对Al-Ti-B 体系合成TiB2颗粒影响的研究未见报道。本工作中以Al-Ti-B 为反应体系,根据热力学分析其反应机理,利用(DSC/TGA)STA 449 F3 型同步热分析仪对高能球磨后混合物进行差示扫描量热分析(DSC)试验,并采用X 射线衍射仪和扫描电子显微镜分析对比不同球磨时间下DSC 分析结果、混合物烧结产物的物相和微观形貌分析,研究TiB2颗粒合成的高能球磨最佳参数与反应温度,以期为高能球磨工艺对颗粒合成的研究和发展提供进一步的参考。

1 试验制备与试验方法

试验以Al 粉(99.5%),KBF4(98%)和K2TiF6(98%),按照Ti、B 摩尔比1∶2,Al、(Ti+B)质量比1∶1称取原料。首先,将原料放入研磨罐中,然后采用高能球磨机进行球磨,球料比为10∶1,磨球采用玛瑙球,球磨转速为200 r/min[13],球磨时间依次为5 h、10 h 和15 h.分别取适量球磨后的混合物粉末在热分析仪中加热升温到1 150 ℃进行反应,升温速度为10 ℃/min,试验结束后取出,收集DSC 试验产物。在电阻炉中进行混合物烧结试验,分别取适量的球磨5 h、10 h 和15 h 的混合物,以10 ℃/min 的加热速度加热至预设温度后,立即取出,收集烧结产物。

计算Al-Ti-B 体系间可能发生反应的吉布斯自由能,进行反应体系热力学分析。分析差示扫描量热实验(DSC)结果,并采用岛津-6100X 射线衍射仪、JSM-7500F 和Oxford-X-Max 能谱分析仪对高能球磨前后Al-Ti-B 体系混合物、DSC 实验产物以及烧结试验产物进行分析,探究高能球磨工艺对于Al-Ti-B 体系反应温度以及合成的TiB2颗粒尺寸的影响。

2 试验结果与讨论

2.1 Al-Ti-B 体系的热力学分析及其计算

在Al-KBF4-K2TiF6体系中,可能发生化学反应(1)[14]:

该反应体系中,存在于溶液的主要组元分别为Al,Ti 和B,还有微量的杂质。其中,Al 在凝固时相当于溶剂,溶质为Ti,B,从而把问题转化为Al-Ti-B体系的热力学问题[15]。

在Al-Ti-B 体系中,可能发生化学反应(2)、(3)、(4)、(5)[15]:

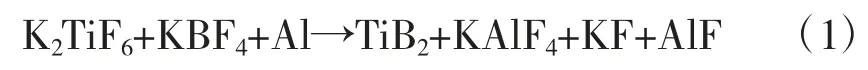

根据文献[16]中的热力学数据和热力学计算方法,分别计算Al-Ti-B 反应体系中,所涉及的化学反应在527 ℃~927 ℃(800 K~1 200 K)之间的标准反应吉布斯自由能差的变化,其结果如图1 所示。图1 表明在527 ℃~927 ℃温度范围内,Al-Ti-B 反应体系中4 种可能的反应吉布斯自由能差均小于0,说明上述的4 个反应均可以自发进行。进一步分析可以看出,在527 ℃~927 ℃温度范围内反应(5)的最低,由此得出,在此温度范围内TiB2为生成物中最稳定的相,TiB、AlB2、TiAl3稳定性依次降低,随着反应的进行TiAl3和AlB2将继续反应转化成TiB2.

图1 Al-Ti-B 体系标准吉布斯自由能差

通过上述分析可知,Al-Ti-B 体系的反应充分进行后,可有交避免杂质相中TiAl3和AlB2等的出现,在反应结束后产物中只存在TiB2.

2.2 球磨时间对Al-Ti-B 体系混合物物相及形貌的影响

2.2.1 球磨时间对混合物物相的影响

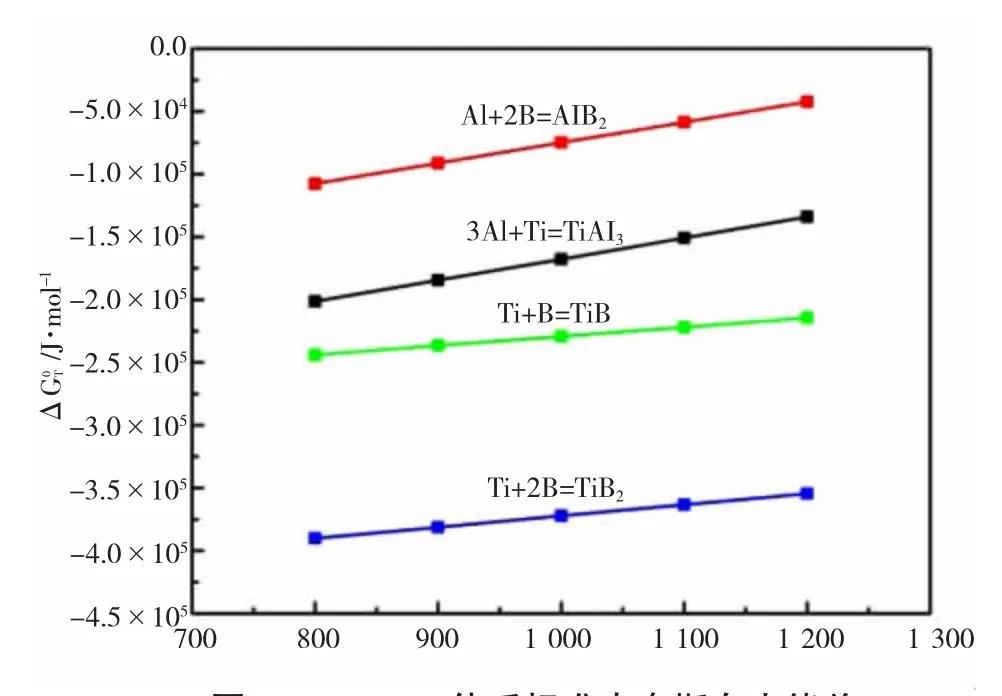

图2 显示了球磨时间对混合物粉末的物相及结晶度的影响。图2 表明,混合物粉末由Al、KBF4和K2TiF6组成。经过5 h~15 h 球磨后,Al 的衍射峰强度降低并且衍射峰出现明显宽化,KBF4和K2TiF6的衍射峰强度减弱,且随着球磨时间的延长,部分衍射峰宽化甚至消失。由此可知,混合物粉末在经过球磨后,晶体结构逐渐被破坏,结晶度降低。

图2 不同球磨时间后混合物粉末的XRD 图谱

2.2.2 球磨时间对混合物形貌的影响

球磨前混合物原材料粉末的微观形貌如图3 所示。从图3a)中可以看出混合物原材料中Al 粉为规则的球形颗粒,尺寸为5 μm~20 μm.图3b)为KBF4颗粒,颗粒表面洁净,无杂质黏着,尺寸为60 μm~100 μm.图3c)为K2TiF6颗粒,呈圆片状,尺寸为100 μm~200 μm.

图3 混合物原材料粉末的微观形貌

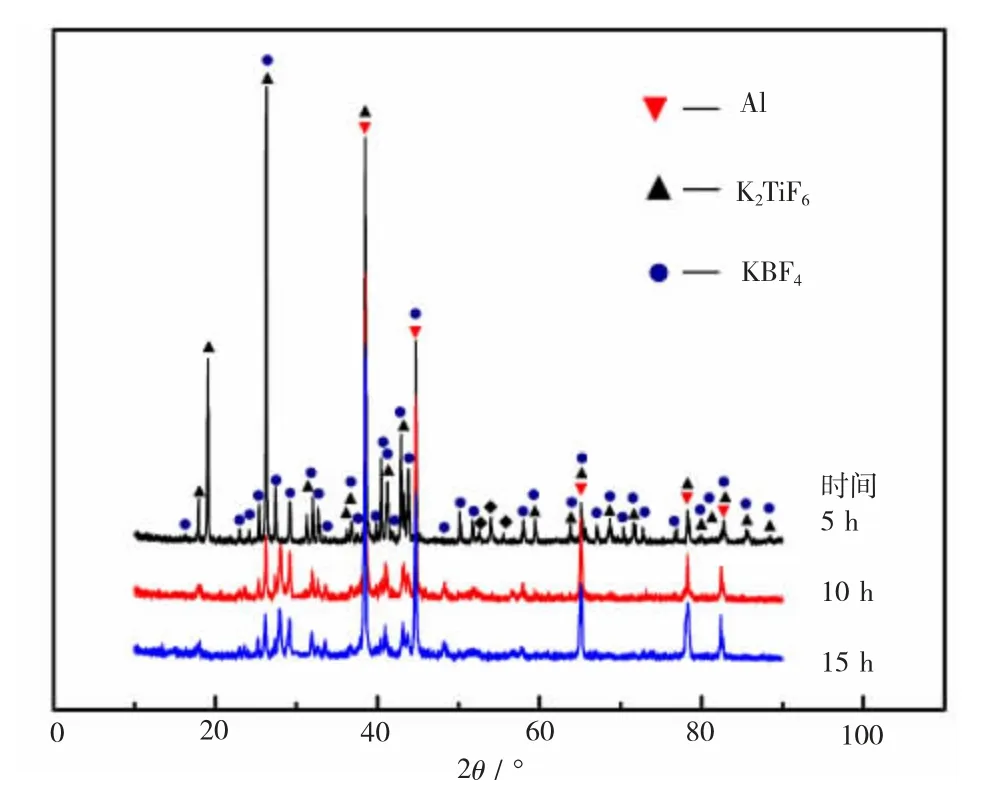

球磨对混合物原材料颗粒形貌的影响,如图4所示,与混合物原材料相比,经过球磨后的原材料颗粒形貌以及尺寸发生了明显的改变。由图4a)中可以看出,球磨5 h 时,混合物中Al 粉、KBF4和K2TiF6颗粒被破碎,形成了大量的不规则聚集体,尺寸分布在1 μm~10 μm,同时聚集体表面存在少量0.3 μm~1 μm 以下的细小颗粒包裹;球磨时间延长至10 h 时,大量混合物颗粒被破碎成1 μm 以下的团聚体,如图4b)所示;当球磨时间继续延长至15 h 时,混合物颗粒被完全破碎成尺寸在1 μm 左右的团聚体,且出现少量3 μm 左右的团聚体,但总体上团聚体尺寸分布均匀,其表面包裹的细小颗粒更为均匀松散,如图4c)所示。

图4 不同球磨时间后混合物原材料的微观形貌

球磨5 h 时,混合物原材料颗粒在球磨介质的撞击下,聚集体不断破碎、变形,呈现为聚集体状态;随着球磨时间延长至10 h 时,由于加工硬化的作用,导致颗粒塑形变差,并且其脆性增大,发生晶粒破碎,从而使得颗粒晶粒粒度进一步减小,当球磨时间继续延长至15 h 时,长时间的球磨作用使得颗粒更加细小且均匀,但由于球磨罐内温度升高,从而导致小颗粒出现团聚现象[11],团聚体尺寸增大。

因此,球磨明显降低了混合物原材料颗粒的聚集体尺寸,并且随球磨时间的延长,其结晶度也降低,球磨时间在10 h 时,混合物中聚集体尺寸最小,尺寸分布在1 μm 以下。

2.3 不同球磨时间下Al-Ti-B 体系DSC 分析

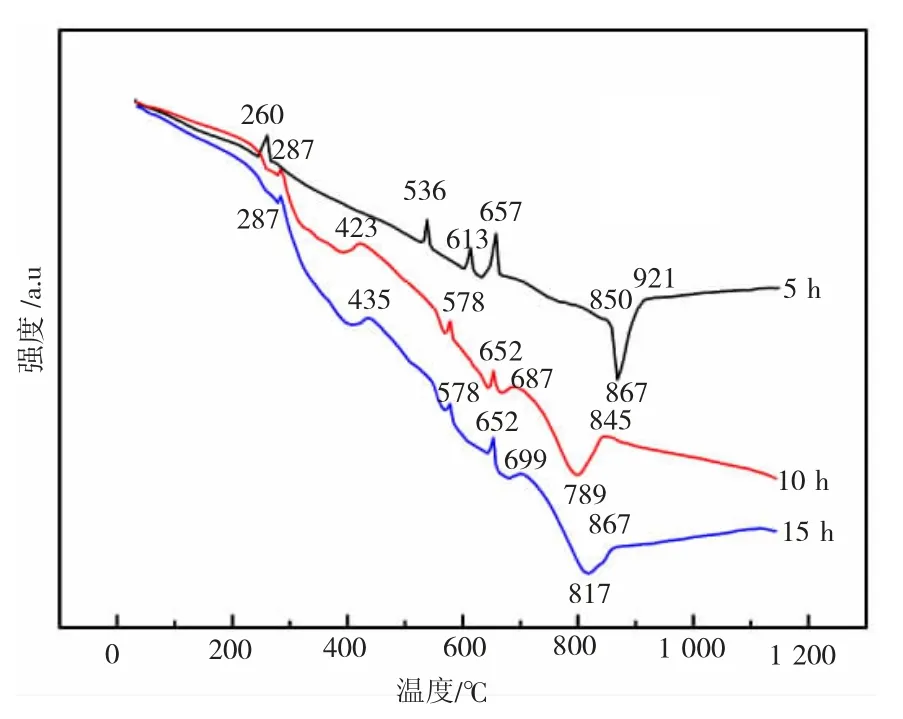

图5 是不同球磨时间下Al-Ti-B 体系的DSC曲线。由图5 可以看出球磨5 h 下的Al-Ti-B 体系DSC 曲线在260 ℃出现一个明显吸热峰,由混合粉末中结晶水挥发导致形成。随着温度的升高,KBF4、K2TiF6和Al 的熔化的吸热峰,分别在536 ℃、613 ℃和657 ℃出现,由于混合物在球磨过程中,晶体的结晶度降低,导致混合物中各混合物熔点降低。此外在850 ℃开始出现了一个放热峰,867 ℃时达到峰值,反应在921 ℃结束。在921 ℃后,能量无变化,说明此后Al-Ti-B 反应体系无反应发生。由前文可知,Al-Ti-B 体系在527 ℃~927 ℃内合成TiAl3、AlB2和TiB2的反应均可自发反应,TiAl3、AlB2随反应的继续反应生成TiB2,在反应完全进行后,体系产物中只有TiB2稳定存在。因此,在921 ℃反应结束后,体系产物中只含有TiB2,该放热过程为TiB2的合成过程。

由图5 还可以看出Al-Ti-B 体系在球磨时间延长至10 h 和15 h 时,DSC 曲线在287 ℃出现一个明显吸热峰,随着球磨时间的延长,混合物结晶度降低,但结晶水在混合物中存在的稳定性更强,这导致了结晶水挥发的温度发生了一定的上升。

图5 不同球磨时间下Al-Ti-B 体系的DSC 曲线

球磨10 h 时,在423 ℃、578 ℃和652 ℃依次出现了KBF4、K2TiF6和Al 的熔化吸热峰,随着温度的升高,在687 ℃开始出现合成TiB2的放热峰,并在789 ℃达到峰值,并在845 ℃反应结束,此后再无反应的发生。相较于5 h,熔化温度和反应温度有了一定的下降,这是由于混合物结晶度降低,导致熔点和反应温度的下降[17]。因此在845 ℃时,Al-Ti-B 体系合成TiB2反应完全进行。

在球磨时间达到15 h 时,在435 ℃、578 ℃和652 ℃出现了KBF4、K2TiF6和Al 的熔化吸热峰,随温度的升高,在699 ℃开始出现合成TiB2的放热峰,并在817 ℃达到峰值,在867 ℃反应结束。相比球磨10 h,混合物中各原材料的熔化温度出现了一定的回升,且反应温度也出现了一定的增高。由于球磨时间延长至15 h 时,长时间的球磨作用,使得球磨罐内混合物混合粉末温度急剧升高,大量的团聚现象[11]导致了熔点和反应温度的升高。

上述结果表明,在300 rpm 球磨速度时,相比球磨5 h 和15 h,球磨10 h 后,利用Al-Ti-B 体系合成TiB2的反应完全进行所需温度最低,为845 ℃,而Pradeep Kumara G S 等人的研究中Al-Ti-B 体系反应温度为850 ℃,但反应不完全,存在TiAl3的残留[18]。

2.4 不同球磨时间下Al-Ti-B 体系混合物烧结产物分析

2.4.1 混合物烧结产物的XRD 分析

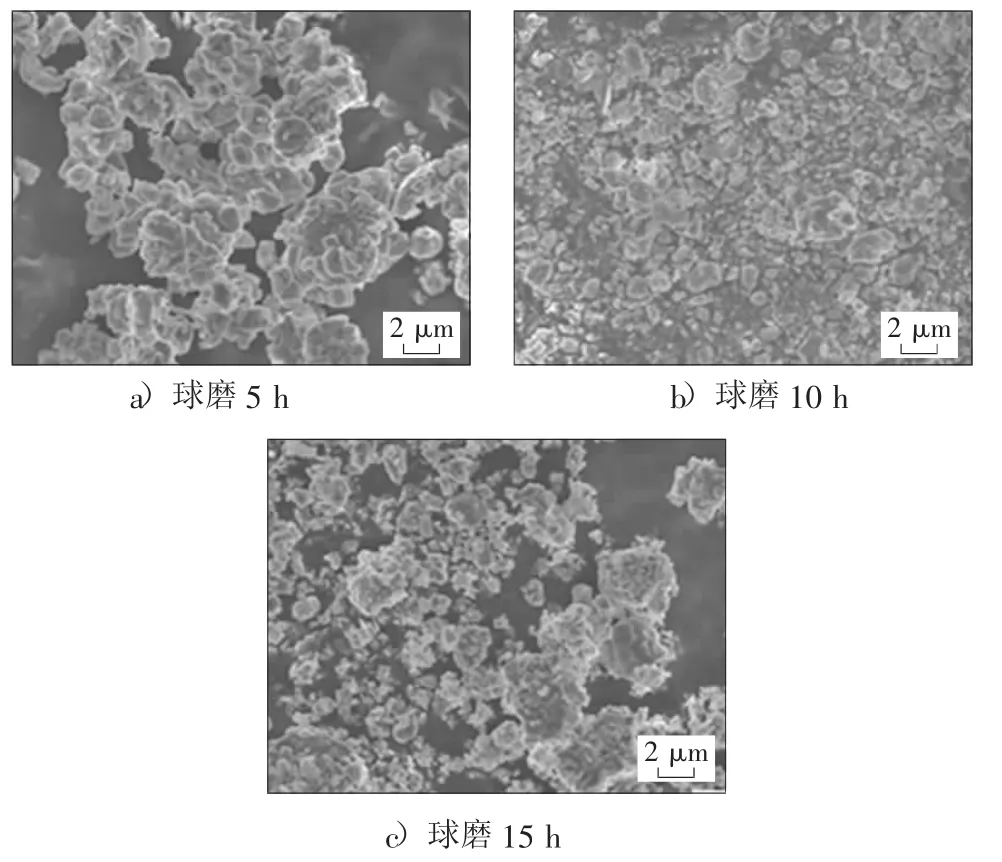

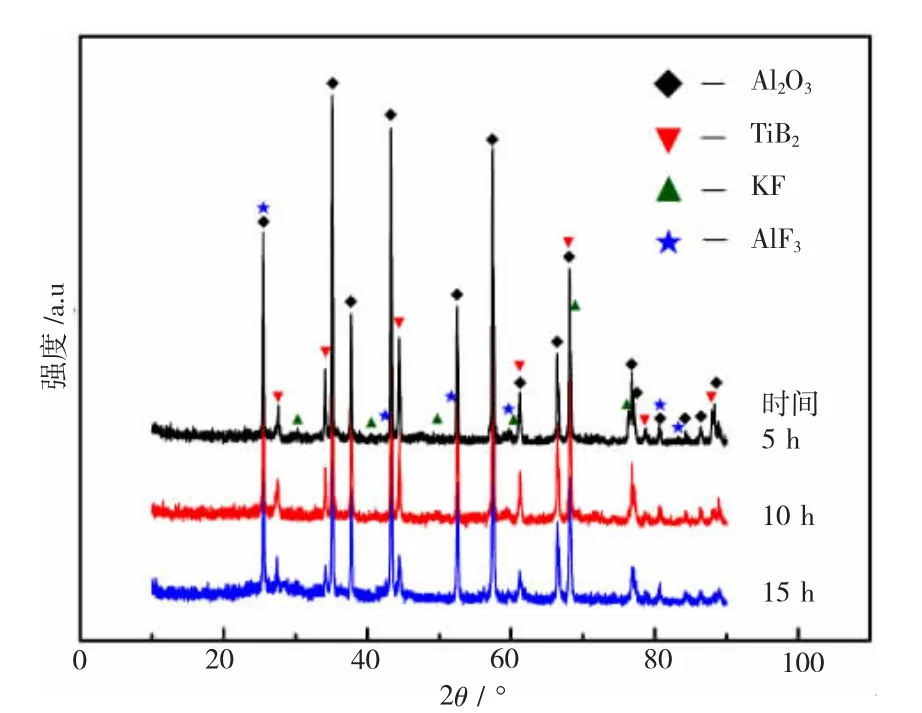

图6 为不同球磨时间下混合物在845 ℃下烧结产物的XRD 图谱。图6 表明在球磨5 h、10 h 和15 h 的混合物烧结产物中均含有Al2O3、TiB2、KF 和AlF3的衍射峰,没有TiAl3和AlB2等中间相的衍射峰出现,说明了球磨处理对于Al-Ti-B 体系的反应无影响。同时,X 射线衍射结果验证了Al-Ti-B 反应充分进行后,其中间相TiAl3和AlB2在反应结束后全部转换成TiB2,最终体系产物的只有TiB2存在。混合物中Al 和(Ti+B)质量比为1∶1,反应结束后混合物中Al 存在剩余,DSC 实验中混合物加热到845 ℃后立即降温取出,并无保温过程,在此阶段发生氧化反应,使得剩余的Al 全部氧化成Al2O3,导致了XRD 图谱中Al2O3衍射峰的出现。

图6 不同球磨时间下混合物在845 ℃下烧结产物的XRD 图谱

2.4.2 混合物烧结产物的微观形貌分析

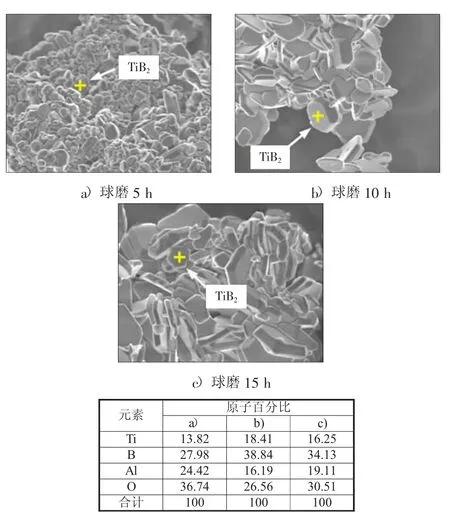

图7 显示了不同球磨时间下混合物烧结产物的微观形貌。由图7a)中可以看出,球磨5 h 时,产物中出现六棱片状颗粒,其尺寸为0.2 μm~1.5 μm.当球磨时间延长至10 h 时,生成的颗粒形状规则且表面洁净,尺寸分布均匀,大小为0.5 μm~2 μm,如图7b)所示。在球磨时间再延长至15 h 后,颗粒表面洁净,但尺寸变大,为2 μm~8 μm,如图7c)所示。对图7a)、b)、c)中颗粒进行点扫描,扫描结果表明,图7 中六棱片状颗粒均为TiB2颗粒。

图7 不同球磨时间下混合物烧结产物的微观形貌

3 结论

1)通过热力学分析表明,Al-Ti-B 体系在527 ℃~927 ℃(800 K~1 200 K)温度范围内,可能发生的所有反应的标准吉布斯自由能差均小于0,Al-Ti-B三组元间的反应均可自发进行,且生成TiB2反应的最低,随着反应的进行TiAl3和AlB2将继续反应转化成TiB2,在反应完全后只有TiB2可以稳定存在。

2)高能球磨处理对于混合物的成分没有影响,Al-Ti-B 体系反应正常进行。当球磨时间由5 h 延长至10 h,混合物中聚集体尺寸明显变小,且尺寸均匀,而当球磨时间延长至15 h,颗粒团聚现象严重,出现大尺寸聚集体。

3)与球磨5 h 和15 h 相比,球磨10 h 后,利用Al-Ti-B 体系反应完全的温度最低,为845 ℃,且此温度下,合成的TiB2颗粒形状规则,表面洁净,尺寸细小且均匀分布在0.5 μm~2 μm.