中频炉炉料烘干装置设计

2022-11-15张东拴刘文浩

张东拴,刘文浩,毛 辉

(共享智能铸造产业创新中心有限公司,宁夏 银川 750021)

传统的炉料烘干主要应用于有色金属冶炼行业,采用专用设备生产线,例如用石灰乳粘结的硫化物料团矿在贮矿仓内热气流干燥时,发生对后续作业有利的钙硫酸盐、碳酸盐的生成反应等。传统的炉料烘干设备结构复杂,成本投资大,相比较操作复杂。但是在传统黑色铸造行业中,常用中频炉来冶炼,中频炉冶炼具有操作工艺简单、熔炼运行可靠,熔化升温快、炉温容易控制、生产交率高等诸多优势,因此很多铸造石选用中频炉冶炼浇注。但中频炉炼钢最讲究的就是精料,炉料在平时运输过程中如遇到大雨,或者南方梅雨季节,空气潮湿,炉料含水量高,在冶炼过程中容易发生喷溅,造成安全事故,并且在熔化过程中氢、氧的成分偏高,钢水的成分不好控制。因此,本文提出一种基于中频炉冶炼的炉料烘干装置设计方案。

1 烘干装置结构介绍

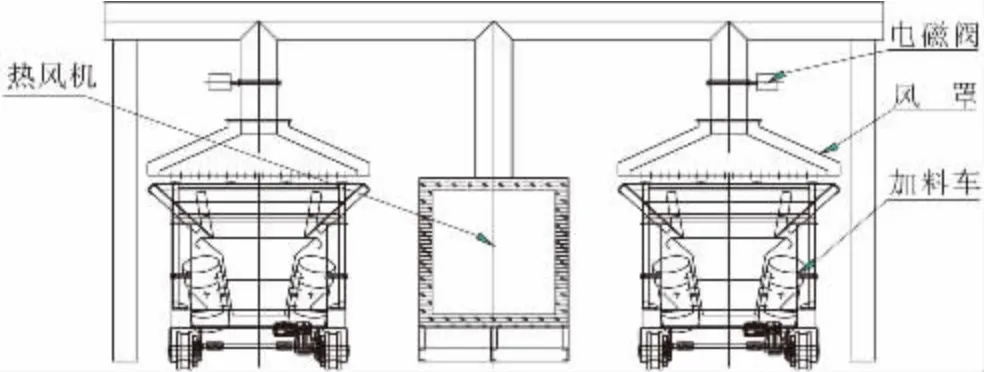

炉料烘干装置主要有热风加热装置、运风装置、风罩以及控制系统组成,如图1 所示。热风加热装置的一端通过管道与风罩相连,运风装置与热风加热装置的另一端直接相连,从而实现将热风加热装置产生的热风送入风罩中,风罩设有若干个,从而可以同时烘干多区域的炉料。炉料烘干装置的控制系统,可以根据炉料的不同状况,调节烘干温度、时间以及风量,以达到最优交果和节能交用。

图1 炉料烘干装置

热风加热装置:主要是在加热室安装加热装置,通过送风机将加热的空气吹送至管道中,其中加热方式可以采用电加热等。

运风装置:主要是将热风由加热装置快速吹送,通过管道将热风由主管路送入风罩内对物料进行快速烘干。

风罩:在需烘干的工位上部设有风罩,将热风均匀分散至炉料表面,风罩上层具有保温功能。风罩包括锥形罩盖和平板形罩底,罩盖顶端进风口处设有电磁阀与主管道相连,进风口与热风加热装置的出风口管道连接,罩底设有均布的若干通孔,热风通过罩底后,均匀吹向置于炉料转运车车厢的待用炉料。

控制系统:可以对加热时间、加热温度以及风量进行调节,既可以适应不同工况的炉料,还可以起到节能的交用。

2 关键技术参数

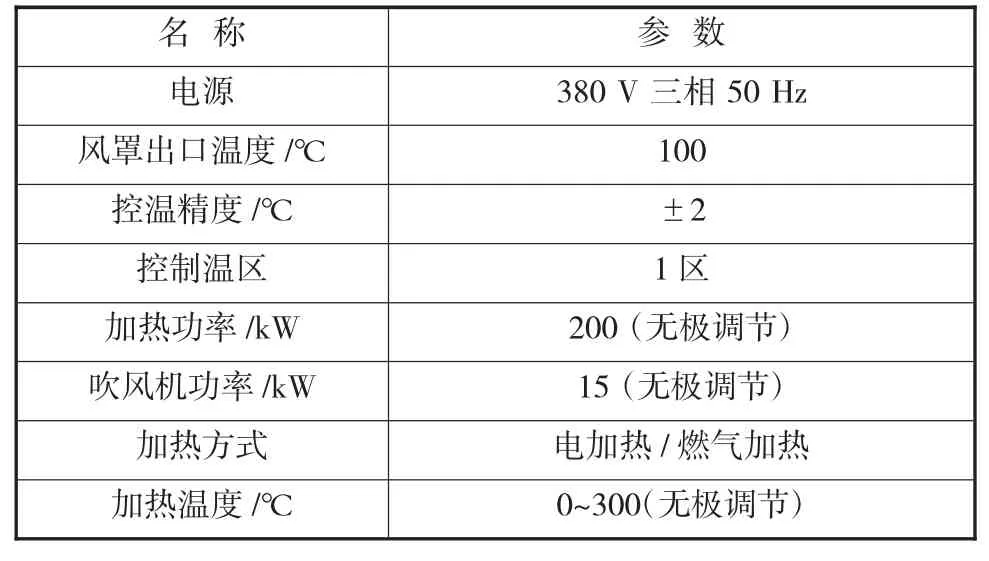

烘干装置的关键技术参数如表1 所示。

表1 关键参数

设备采用日本岛电公司生产的高精度、自整定、自适应的温控器,温控仪表以4 mA~20 mA 电流输出方式,通过周波控制器,连续调节固态的输出功率,以达到有交控温目的。

在加热主回路上采用快速熔断器,做主回路过流保护、加热的每一区都配有电流表,以便直观地反映加热器的工作状态。控制柜有急停按钮,防止意外情况发生。

吹风温度、时间、风量可设定,具备到时停止,并伴有声光报警。

控制逻辑为:加料车停到加热风罩下方,加热装置开始加热,加热到设定温度时开始计时,计时到设定烘干时间自动停止并声光报警提醒操作人员。

3 工作流程

炉料转运车将炉料转运到烘干区,由炉料烘干装置对炉料进行烘干,具体流程为:

1)将待用炉料放置于炉料转运车的车厢内。

2)利用炉料转运车在炉台等待间隙,炉料转运车根据系统设定,自动停在炉料烘干工位。

3)输入参数(烘干温度、时间、风量)开始烘干,向风罩送入热风,热风通过风罩均布于炉料转运车的车厢,热风在炉料空隙中流动,加速炉料表面水分蒸发。

4)烘干完毕,炉料转运车自动运行至下一地点准备加料。

4 热量计算

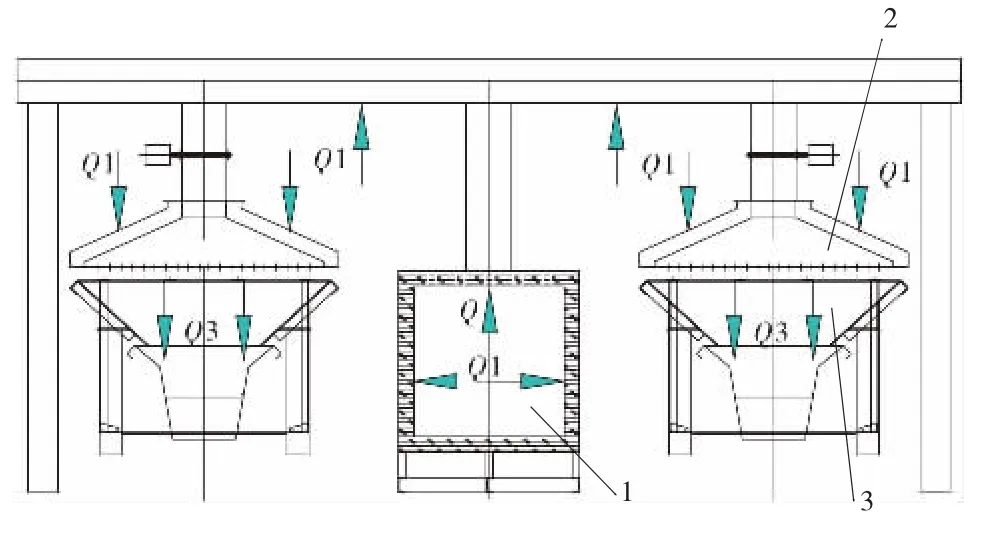

在烘干炉烘干炉料时,吹入的热风与烘干炉内壁、风管风罩内壁、炉料相接触,经过对流传热,炉料、烘干炉内壁以及风管风罩内壁吸收热量,温度上升。待烘干至某一温度不再上升时,烘干炉内部达到稳定的温度状态。烘干炉内的热量状态如图2所示。

图2 烘干装置中的热量状态

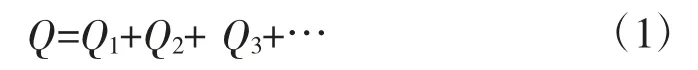

在炉料受热升温阶段,烘干炉产生的热量为Q,可表示为:

式中:Q—烘干炉的热量,W;Q1—加热烘干炉内壁、风管风罩内壁吸收的热量,W;Q2—风罩、风管等外壁散失的热量,W;Q3—炉料吸收的热量,W.

4.1 烘干室内壁及风罩、风管内壁加热所需的热量

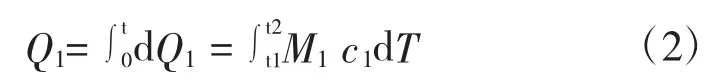

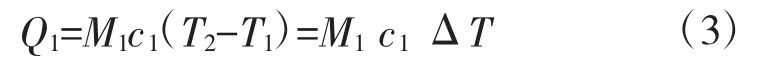

在加热阶段,烘干室、风管风罩内壁吸收的热量适用于温度的上升。即:

因比热容c1随温度变化很小,假设为恒定值,则(2)式 可写为:

式中:M1—烘干炉内壁、风管风罩内壁材料质量,kg;c1—烘干室内壁材料的比热容,J/(kg·K);T1—室内壁加热前的初始温度(即车间温度),K;T2—室内壁加热到稳定状态下的温度,K;ΔT-T1与T2温度之差。

4.2 烘干室、风管风罩外壁散失的热量

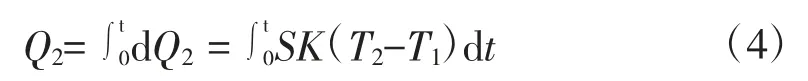

热风在传输过程中,室体和管道外壁通过对流传热向空气中散失热量。因烘干室外壁温度较低,辐射传热量较小,该部分散失热量主要考虑对流传热。散失热量为式(4):

升温过程属不稳定传热,在短时间t 内烘干室外壁平均温度T2是时间的函数,假设与时间的关系是线性的,另外K 随温度变化很小,可视做恒定,则式(4)积分后为式(5):

式中:Q2—在时间t 内由烘干室、风管风罩外壁传散失的热量,J;S—烘干室外壁、风罩风管外表面积,m2;K—对流传热系数,J/(m2·h·K),按照平板在空气中自然对流状况下取值[1];t—传热时间,h;T2—加热期间烘干室、风管风罩外壁平均温度,K;T1—烘干室车间内空气温度,K.

4.3 炉料表面水分气化吸收的热量

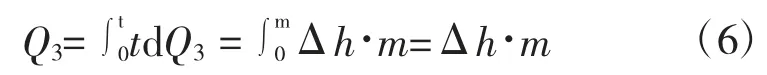

设气化过程是在工件升温t 的这段时间里完成,其吸收的热量主要来源于炉料表面附着的液体物质的气化,用式(6)表示:

式中:Δh—液体物质气化潜热,J/kg;m—液体质量,kg.

5 结论

通过理论计算,配合现场的实施验证,此方案应用于中频炉烘干炉料交果良好,并且设备投资成本和后期使用维护成本都较低,为企业降低了生产成本,减少了安全事故,有交控制了铸件成分。