萃取精馏分离正己烷-四氢呋喃工艺流程模拟与优化

2022-11-15邢跃军汪文睿李传峰中国石化扬子石油化工有限公司南京研究院南京210048

邢跃军 汪文睿 景 昆 郭 峰 李传峰 中国石化扬子石油化工有限公司 南京研究院 南京 210048

正己烷(n-Hexane)是非极性溶剂,分子式为C6H14,常压下沸点为68.7 ℃;四氢呋喃(Tetrahydrofuran,THF),别名1,4-环氧丁烷,是一种具有较强极性的杂环化合物,属于醚类,分子式为C4H8O,沸点为66.0℃。正己烷和四氢呋喃均为重要的有机溶剂,广泛应用于有机化工、合成制药、精细化工等领域[1,2]。由于正己烷和四氢呋喃沸点相近,且二者会形成62.3 ℃的最低共沸物,采用普通精馏方法很难实现该共沸混合物的分离。任春红[3]采用水萃取和分子筛吸附的方法对正己烷中少量四氢呋喃进行分离,该方法在处理高浓度(>1%)四氢呋喃时,要先引入水进行多次萃取。由于四氢呋喃会和水形成共沸物,无法直接得到合格的四氢呋喃。袁慎峰[4]采用萃取精馏的方法来分离正己烷和四氢呋喃混合物,以N-取代内酰胺类化合物(N-甲基-2-吡咯烷酮、N-甲基-2-哌啶酮或N-甲基己内酰胺)为萃取剂,但该类萃取剂价格昂贵。某催化剂中试装置在制备催化剂的过程中,会产生数十倍于催化剂产量的正己烷和四氢呋喃溶剂混合物废液,为实现对该混合物的有效分离和回收利用,本文使用Aspen Plus 软件,采用价廉易得的乙二醇(EG)为萃取剂,建立萃取精馏分离正己烷-四氢呋喃混合物的模拟工艺流程,计算结果可为未来建设催化剂工业生产装置的正己烷-四氢呋喃混合物分离回收工艺设计提供参考。

1 模拟流程的建立

1.1 物性方法的选择

物性方法是指用于计算传递、热力学和动力学等性质所需方法(Method)和模型(Model)的集合,选择合适的物性方法对模拟结果的准确性至关重要。在Aspen Plus 中,主要有活度系数法和状态方程法两大类物性方法。活度系数法主要用于压力在10atm 以下、处于亚临界状态液相以及非理想液体混合物体系,主要有NRTL、UNIQUAC 和WILSON等模型;状态方程法则适用于处于临界区域的物系或不包含极性组分的物系的物性计算,代表模型主要有PENG-ROB、RK-SOAVE 和PC-SAFT 等[5,6]。

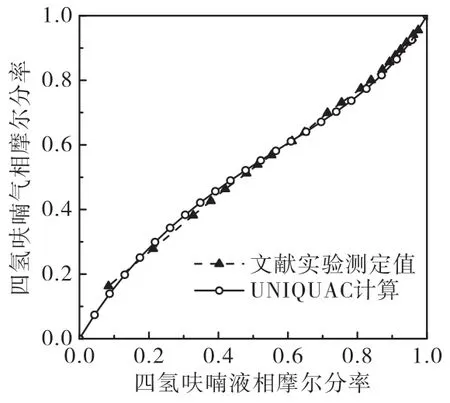

UNIQUAC 是在似晶格模型和局部组成概念的基础上,采用双液体理论推导出的一个理论性较强的模型,比NRTL、Wilson 模型的精度更高,通用性更好,能处理任意极性和非极性组分的混合物,甚至强非理想性混合物,又称为通用化学模型。采用UNIQUAC 物性方法,二元交互参数来自Aspen Plus 内置数据库,将计算出的正己烷-四氢呋喃物系的汽液平衡数据与谢强等[7]的实验测定值进行对比,结果见图1。

从图1 可以看出,UNIQUAC 方法计算值与实验值吻合度较好,说明采用该物性方法进行模拟计算是可靠的。

图1 正己烷-四氢呋喃汽液平衡计算值与实验值

1.2 萃取剂的选择

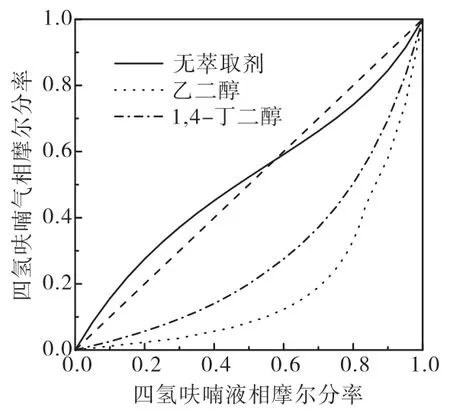

在萃取精馏中,选择的萃取剂(溶剂)应具有化学性质稳定、沸点较高、与待分离组分不共沸等特点,还应安全、无毒、无腐蚀性、对环境污染性小、价格低廉[8]。Wilkes[9]和Xu 等[10]的研究表明,多元醇类物质是萃取分离四氢呋喃的优选萃取剂之一。乙二醇和1,4-丁二醇(BDO)是常用的多元醇类溶剂,在Aspen Plus 中,基于UNIQUAC 模型,考察该两种溶剂存在条件下(溶剂比为3)的正己烷-四氢呋喃汽液平衡,并绘制已在汽液相中除去溶剂的拟二元汽液平衡相图,见图2。

图2 正己烷-四氢呋喃拟二元汽液平衡相图

从图2 中可以看出,加入乙二醇或1,4-丁二醇溶剂都能改变正己烷和四氢呋喃的相对挥发度,从而打破正己烷和四氢呋喃形成的共沸现象。乙二醇对正己烷-四氢呋喃体系相对挥发度的影响较大,且价格相对低廉,本文选择乙二醇作为萃取精馏的溶剂。

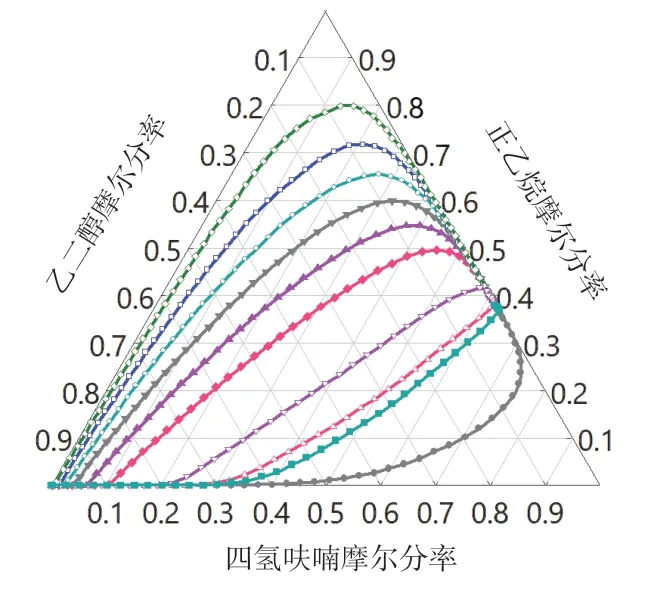

精馏操作的剩余曲线也可以用来检验选择的溶剂是否适用于萃取精馏[11,12]。在萃取精馏中,剩余曲线图必须有一个稳定的节点指向溶剂,一个不稳定的节点即共沸点,两个鞍形点即待分离的两个组分。基于UNIQUAC 物性方法,以乙二醇为萃取剂,绘制常压下的正己烷-四氢呋喃-乙二醇三元混合物系剩余曲线,见图3。

图3 正己烷-四氢呋喃-乙二醇体系剩余曲线

从图3 可以看出,溶剂乙二醇顶点为稳定节点,正己烷-四氢呋喃共沸点为不稳定节点,正己烷顶点和四氢呋喃顶点均为鞍点,表明乙二醇作为分离正己烷-四氢呋喃共沸物的萃取剂是可行的。

1.3 进料条件和分离要求

待分离的混合液进料速率为100kg/h,其中四氢呋喃和正己烷的质量分数分别为0.20 和0.80,进料温度为25℃;要求分离后的正己烷和四氢呋喃质量分数均≥0.999。

1.4 模拟流程的建立

在Aspen Plus 中,以乙二醇为萃取剂,建立的正己烷-四氢呋喃萃取精馏工艺流程见图4。

图4 萃取精馏分离正己烷-四氢呋喃工艺流程

主要模块为萃取精馏塔T1 和溶剂回收塔T2,考虑到减压精馏需要增加额外的抽真空系统,两塔均采用常压操作。原料混合液(F1)由中部进入T1 塔,溶剂(EXT)由T1 塔上部加入,这是为了使各塔板的液相中能保持一定的萃取剂;T1 塔顶凝液部分回流,部分采出高纯度正己烷(D1),塔底采出为四氢呋喃和萃取剂(W1)。W1 进入T2 塔,T2 塔顶凝液部分回流,部分采出高纯度四氢呋喃(D2),塔底采出为回收得到的溶剂(W2),循环溶剂(R-EXT)经换热器E5 冷却后与新补充的萃取剂(N-EXT)由混合器M 合并进入T1 塔。

2 计算结果与优化分析

在对图4 所示流程的塔设备进行模拟计算时,T1 塔采用严格计算模块RadFrac,用逐板计算法求解。使用灵敏度分析工具,分别考察理论塔板数、原料进料位置、溶剂进口位置、回流比和溶剂比等因素对T1 塔分离效果和再沸器热负荷的影响,得到优化的T1 塔操作参数。对于T2 塔,先采用简捷设计模块DSTWU 来确定精馏所需的理论板数、进料板位置等参数,再通过RadFrac 模块来进行验算与优化。

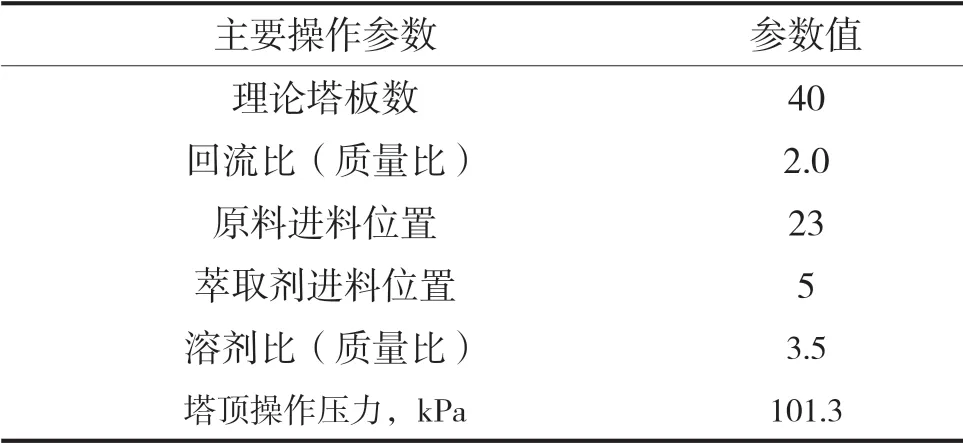

对T1 塔进行模拟计算采用的初始条件见表1。

表1 T1 塔初始工艺参数

2.1 理论塔板数的影响

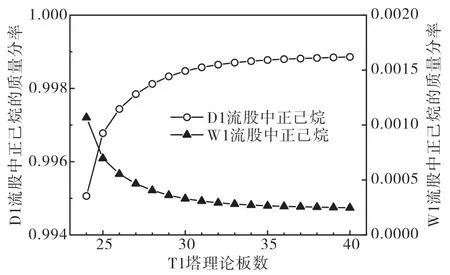

精馏塔的理论塔板数与分离效果密切相关,塔板数过少则分离效果不佳,塔板数过多则会增加设备投资。在保持其他条件不变的情况下,通过灵敏度分析考察理论塔板数对分离效果的影响,结果见图 5。

图5 T1 塔理论板数的影响

从图5 中可以看出,塔顶正己烷含量随着理论塔板数的增加而逐渐升高,塔底正己烷含量小幅降低,说明塔的分离效率随着塔板数增加而提高。当理论塔板数达34 时,再增加塔板数对塔顶产品组成影响甚微,后续计算设定T1 塔的理论塔板数为34。

2.2 进料位置的影响

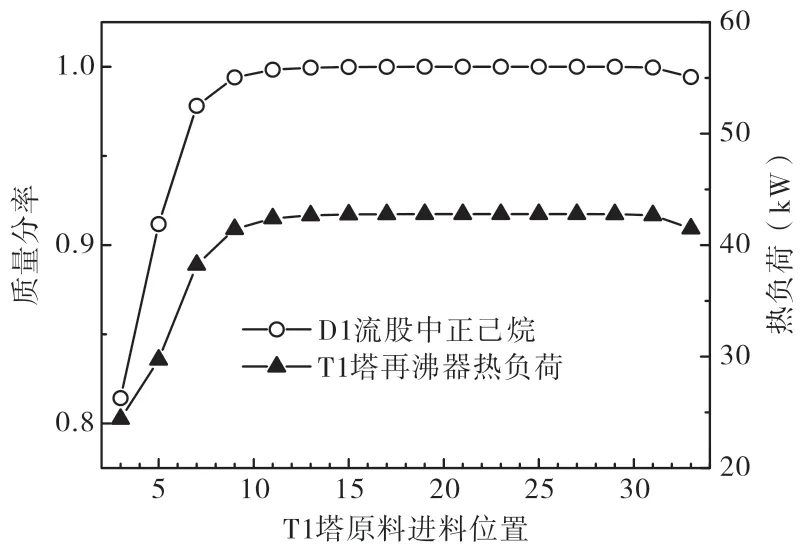

一般来说,精馏操作过程中,进料位置的不同,会使得塔内温度分布不均匀,进而影响塔的分离效率和再沸器热负荷。在理论塔板数为34 的条件下,改变原料进口位置对T1 塔进行灵敏度分析,结果见图6。

图6 T1 塔原料进料位置的影响

从图6 中可以看出,随着进料位置的降低(塔的理论板数由冷凝器开始自上向下进行编号),塔顶正己烷含量迅速升高后趋于平稳,但太低的进料位置则会使得分离效果下降,适宜的进料位置在第13 块板至第29 块板之间;塔釜热负荷呈现与塔顶四氢呋喃含量相同的变化趋势,较高的进料位置使得再沸器热负荷较小。选定进料位置为第13 块板进行后续计算。

2.3 溶剂进口位置的影响

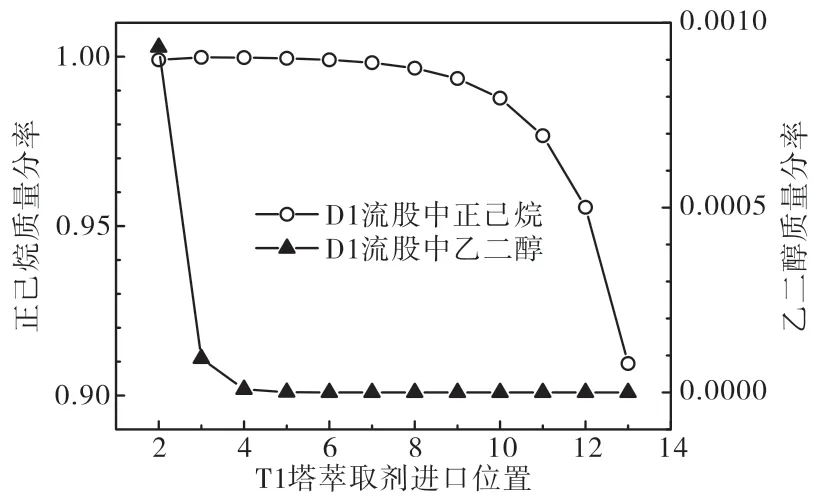

萃取精馏过程中,溶剂(萃取剂)一般在原料进料口的上部加入塔内,在塔顶和溶剂进料口之间通常应装有几个塔级,作为溶剂回收段,它的作用是除去被上升蒸汽所夹带的溶剂,这样就使得萃取精馏塔塔顶产品中溶剂保持在较低含量,既降低了溶剂损失,又保证了塔顶采出的产品质量。改变溶剂进口位置,进行灵敏度分析的结果见图7。

图7 萃取剂进口位置的影响

从图7 中可以看出,随着溶剂进口位置的下移,塔顶采出中正己烷含量逐渐下降,在接近原料进口位置时则快速下降;而随着溶剂进口位置接近塔顶,塔顶采出中的乙二醇含量突然增大,这是因为溶剂进口位置上移使得溶剂回收段变短,溶剂易被塔内上升的蒸汽夹带至塔顶,导致了溶剂的损失。选择第4 块理论板为最佳的溶剂进料口。

2.4 回流比的影响

通常,一定幅度内增大回流比,可以减少达到同样分离效果所需要的理论塔板数,但是回流比的增大会造成操作成本的上升,因此,选择适宜的回流比对精馏操作非常重要。

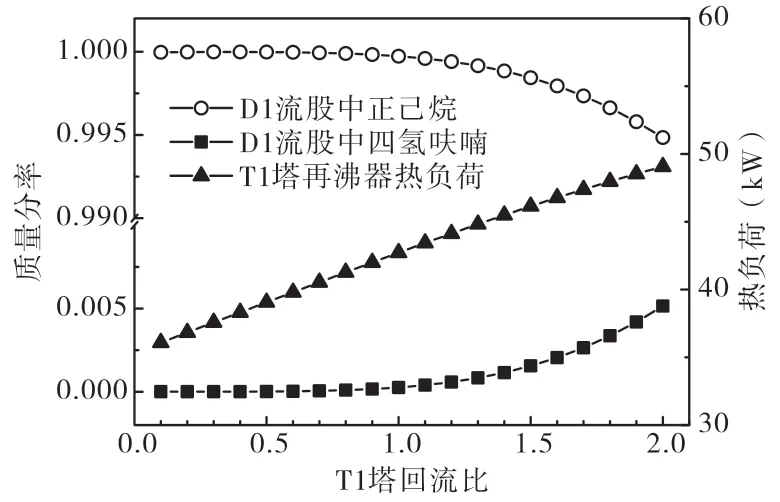

在理论塔板数为34、原料和萃取剂进口位置为第13 和第4 块板的条件下,通过改变回流比对T1 塔进行灵敏度分析,考察回流比对塔顶采出中四氢呋喃含量和再沸器热负荷的影响,结果见图8。

图8 T1 塔回流比的影响

从图8 中可以看出,当回流比超过1 时,回流比的增大使得塔顶目标产物正己烷的含量出现了下降,而四氢呋喃含量则升高,这是由于选择的萃取剂乙二醇克服原溶液中沸点差异,使得低沸点的四氢呋喃与萃取剂一起由塔釜排出,增大回流比不利于高沸点的正己烷从塔顶采出。从图8 中也可以看出,再沸器热负荷随着回流比的增大而线性升高,较低的回流比有利于节能,综合选定T1 塔的回流比(质量比)为0.3。

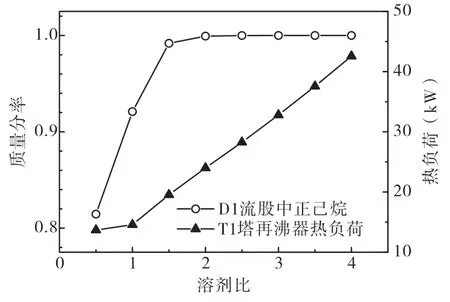

2.5 溶剂比的影响

在萃取精馏中,溶剂比是指萃取剂进料量与原料混合物总进料量的比值。在T1 塔理论塔板数为34,进料位置为第13 块理论板,萃取剂进口位置为第4 块理论板,回流比为0.3 的条件下,改变溶剂比进行灵敏度分析,结果见图9。

从图9 中可以看出,随着溶剂比的增大,T1塔顶采出中正己烷含量升高,呈现出先快速后平缓的上升趋势,当溶剂比达2.0 后,继续增大溶剂比对塔顶目标产品含量影响甚微,而再沸器热负荷则随着溶剂比的增大而直线上升,这是因为溶剂量的加大必然需要更大的再沸器热负荷才能将其加热至蒸汽状态,故确定最佳溶剂比(质量比)为2.0。

图9 溶剂比的影响

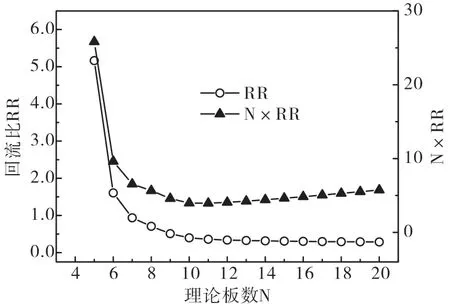

2.6 溶剂回收塔的模拟计算

溶剂回收塔T2 为普通精馏塔,先采用DSTWU模块对T2 塔进行初步计算。在DSTWU 模块的计算选项中勾选“Generate table of reflux ratio vs number of theoretical stages”,计算后会生成回流比随理论板数变化表,该表对选取合理的理论板数具有较大参考价值。对T2 塔的回流比随理论板数变化表作关系曲线,同时叠加绘制理论板数与回流比乘积(N×RR)对理论板数的关系曲线,见图10。

图10 回流比及N×RR 对T2 塔理论板数关系曲线

合理的理论板数应该在回流比对理论板数(RR vs. N)关系曲线斜率绝对值较小的区域内选取。从图10 中的理论板数与回流比乘积对理论板数(N×RR vs. N)关系曲线,可以明显地找出最低点,其对应的数值11 即为合理的理论板数。

将理论板数11 代回DSTWU 模块计算得到进料位置为第7 块板;将DSTWU 模块更换为RadFrac模块,对T2 塔进行优化计算,得到最优回流比为0.3(质量比)。

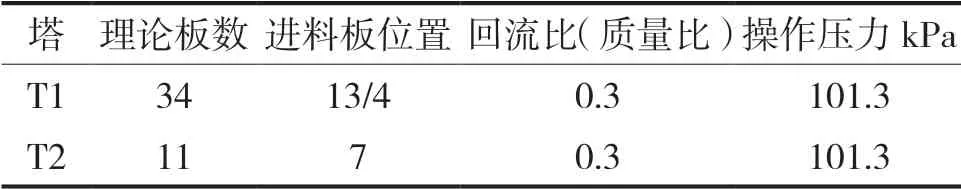

综合以上计算结果,优化后的两塔工艺参数见表2,正己烷和四氢呋喃产品流股的计算结果见表3。

表2 优化后的两塔工艺参数

从表3 可以看出,T1 塔顶采出中的正己烷质量分率和T2 塔顶采出中的四氢呋喃质量分率均满足≥ 0.999 的工艺设计要求。

表3 正己烷和四氢呋喃产品流股计算结果

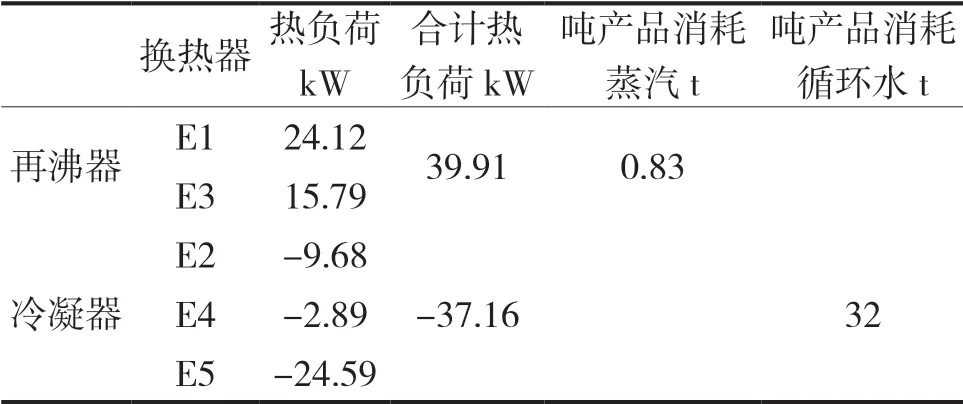

2.7 蒸汽与冷却水消耗

精馏时的操作费用主要取决于塔底再沸器的加热蒸汽和塔顶冷凝器的循环水的消耗量,T1 塔和T2 塔的换热器热负荷及每吨产品(正己烷+四氢呋喃)的蒸汽消耗和循环水消耗计算结果如表4所示。

表4 换热器负荷和蒸汽及循环水消耗

可以在T2 塔底采出的热循环溶剂经冷凝器E5冷却前对原料F1 流股进行预热,使得T1 塔再沸器E1 的热负荷降低,从而节约蒸汽消耗,只是需要增加1 台换热器的设备投入。

减压精馏也可以使得蒸汽和循环水的消耗降低,但需要增加抽真空系统的设备投入,真空泵的运行也会有能量消耗,设计过程中要根据装置的规模对节能与设备投资进行综合考虑。

3 结语

(1)通过对正己烷-四氢呋喃的拟二元汽液平衡相图和正己烷-四氢呋喃-乙二醇三元混合物系剩余曲线的分析可知,乙二醇可以作为萃取剂用于正己烷-四氢呋喃最低共沸物的萃取精馏。

(2)使用灵敏度分析等工具对影响萃取精馏分离效果的影响因素进行了考察,得到萃取精馏塔和溶剂回收塔的优化工艺条件。在该条件下,正己烷-四氢呋喃共沸混合物得到了很好的分离,所得产品纯度均达99.9 %。

(3)通过将塔釜采出热物料对原料进行预热提高进料温度或是采用减压精馏等方式可以起到节能的效果,实际设计过程中要对能耗和设备投入综合考虑。本文提供的以乙二醇为萃取剂的正己烷-四氢呋喃常压双塔萃取精馏流程及计算结果,仅为某催化剂中试装置放大过程中的正己烷-四氢呋喃混合物分离设计提供参考。