费托合成反应器管口方位设计探析

2022-11-15赵辽华华陆工程科技有限责任公司西安710065

赵辽华 华陆工程科技有限责任公司 西安 710065

1 费托合成简述

费托合成(Fischer-Tropsch Process),又称F-T合成,是以合成气(一氧化碳和氢气的混合气体)为原料在催化剂和适当条件下合成以液态的烃或碳氢化合物(HydroCarbon)的工艺过程。高温费托反应基本流程见图1。

图1 高温费托反应基本流程

在煤间接液化(煤制油)过程中,一定H/C比例的合成气与循环气混合后,经压缩机加压及进料预热器加热到一定温度后,进入费托合成反应器,在催化剂的作用下部分转化为烃类物质。

合成反应为强放热反应,反应热通过反应器内移热装置以产生蒸汽的方式移走,反应器的温度通过控制汽包的压力来进行调节。

反应器出口气体,在激冷塔内进行冷却,生成的冷凝液体作为高温冷凝物产品闪蒸后送至产品储槽。

激冷塔的塔顶气体,经冷却后进入高压分离器进行油相、水相和气相的分离。油相为低温冷凝物,送入低温冷凝物储槽;水相为反应水,送至反应水精馏塔进一步处理,反应水中含有的醇、醛等含氧化合物从塔顶采出,高压分离器顶部排出的气体一部分为循环气返回反应器,另一部分为弛放气送出装置界区。

2 合成反应器简述

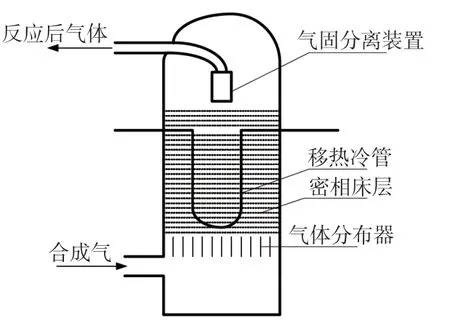

合成反应器基本流程图见图2。

图2 合成反应器基本流程

合成反应器采用固定流化床形式,主体材料为14Cr1MoR。合成气通过反应器底部进入,经过气体分布器,在催化剂的作用下,转化为烃类物质。

合成反应为强烈放热反应,剧烈的放热会导致设备内部温度过高,因此,需要通过移热装置来将大量的热量移除。通过在反应器内布置八组冷管来达到冷却的目的,冷却介质为锅炉水,经过换热后锅炉水变为中压蒸汽。

在反应器上部设置四组旋风分离器,将合成气催化剂粉尘过滤掉,尽量使粉尘不被带出设备。

旋风分离器上吹扫口较多,将设备布置在框架中心,有两个好处:第一,减少塔上的平台及贴板数量;第二,方便配管及后期施工。

3 管口方位的确定

反应器总高约35000mm,管口共156 个,其中温度计口50 个,压力表口7 个,差压计口14 个,锅炉水进口8 个,蒸汽出口8 个,物位计20 个,仪表吹扫口12 个。

分三部分来考虑管口方位:第一部分为气固分离段;第二部分为冷管段;第三部分为反应器进料段。

3.1 气固分离段

3.1.1 旋风分离器的方位

对于内部有较多部件的设备,首先需要确定其内件的方位,即根据其相关的管口的配管来确定。

由于旋风分离器上吹扫口较多,且每个吹扫口均有阀组,因此,需要根据其配管的情况来确定旋风分离器的方位。将旋风分离器的方位分为居中均布和跨中均布,见图3。

图3 旋风分离器及吹扫阀组布置

图3 左侧方案配管区域会占据框架大部分位置,人孔M4 的方位检修也不方便。右侧方案的管道配管可以使吹扫口配管只占框架的南北两侧,这样人孔也方便检修,因此,旋风分离器选用跨中均布,相应的吹扫口位置也就确定了。

3.1.2 人孔的方位

一般情况下在进行方案确定时,应该将设备周围分为配管区和操作区,其中配管区指工艺管道及公用工程管道的布置区域,操作区即人孔区域,此区域在设置时需要考虑方便检修。

在布置人孔时,应当尽量将其放置于一条直线上。一般靠近厂区主干道一侧,或位于靠近于无障碍的一侧,这样布置的好处有两点:①方便吊车、运输车辆等工具在设备检修、更换内件时有足够的作业空间。检修时从设备内部拆卸的塔盘或其他内件可以从人孔中抽出,内件或催化剂在此处方便装车;②道路的相对一侧一般为框架或管廊,这一侧为配管侧,使配管可以达到简洁,美观,视觉统一的效果。

当人孔较高而不方便靠近时,一般需要设置操作平台,平台高度距离人孔中心600~1000mm 之间,最宜高度为750mm,平台宽度一般为1200mm。设置时需要注意以下问题:①当设备直径小于2000mm 时,而上面又有操作平台时,需要考虑吊柱是否可以伸出至平台外,一般情况下,设备专业设置的吊柱长度为设备直径的0.7 倍;②人孔开启的方向一定是跟逃生方向相反,否则事故时且人孔开启,会阻碍人员的撤离。

对于填料塔的人孔布置,一般并无特别要求,有的人孔会位于填料段上方的分配管的上面,用于检修分配管,此时需要注意进料管的形式和方位,如果进料是T 型分配管,则此处人孔需要跟进料管成180°对称布置,如果进料管进入设备内部后直接接分配盘,则其只要跟人孔不碰撞就行。

此反应器气固分离段,共有3 个人孔,主要用于检修旋风分离器。设备内部设置了直爬梯,连接三个人孔,所以,这三个人孔需要在一个方位。其次,人孔需要跟旋风分离器岔开45°布置,来保证人在内部操作的空间。人孔及旋风分离器管口方位见图4。

图4 人孔及旋风分离器管口方位

3.1.3 顶部管口及仪表口

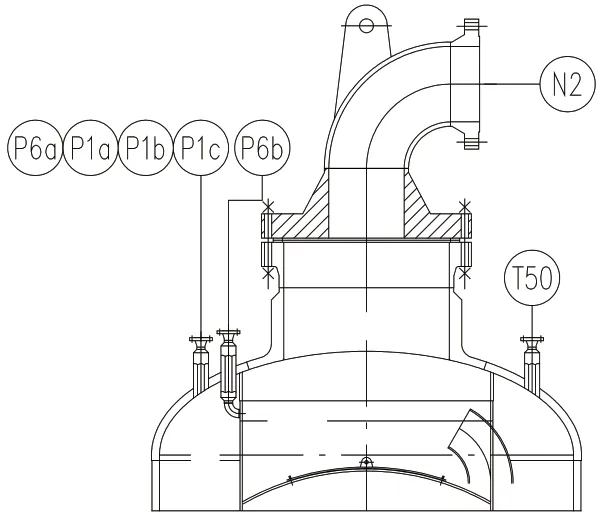

反应器顶部管口(N2)见图5。

图5 反应器顶部管口

弯头N2 口上有拆卸法兰。对于此框架来说,其出料口管道需要在框架南侧,因此,N2 位置就是180°。

压力表口尽可能均布,但由于其中一组压力表P6b 需要进入集气室,必须与旋风分离器出口进集气室的管子避开,因此,无法保证压力表完全均布。

对于温度计这类有内伸管的管口,需要注意是否会与内件碰撞。由于旋风反应器上部会有管道进入集气室,要尽量与旋风岔开角度布置。但由于顶部管口较多,无法岔开角度,经过模拟,T50 口的温度计内伸不会跟内件相碰,因此,顶部管口布置见图6。

图6 反应器气固分离段管口方位

3.2 冷管段

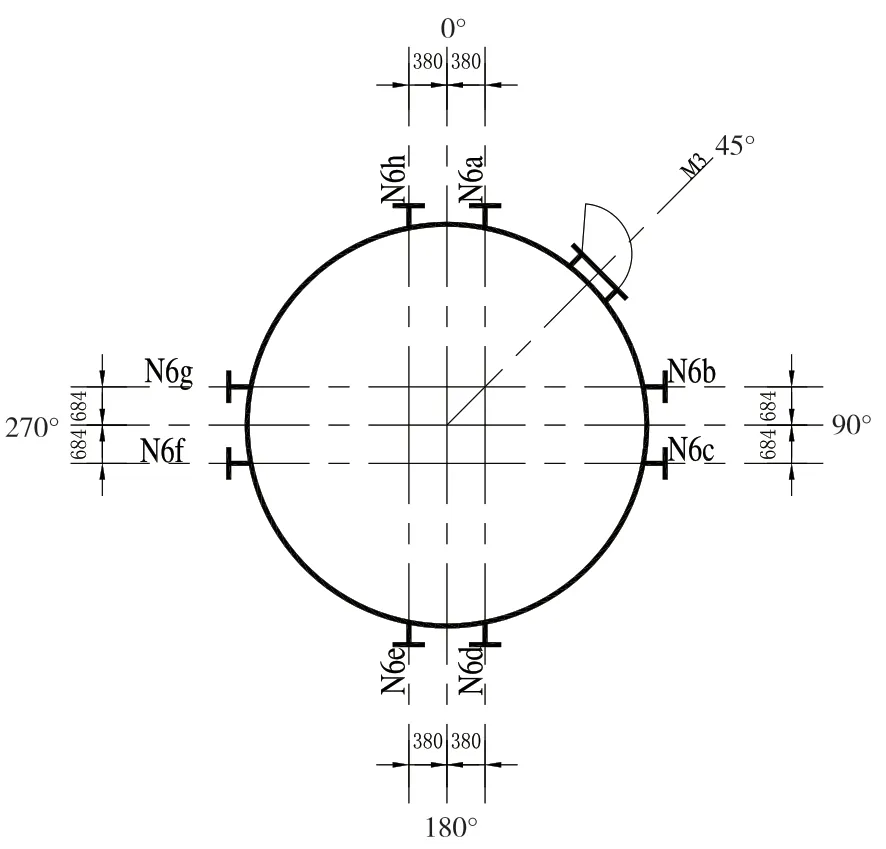

3.2.1 冷管的管口方位

在确定一些设备冷却水管口的方位时,需要注意设备内部折流板的位置,例如立式换热器,需要注意折流板个数是奇数还是偶数,当折流板为偶数时,进水口跟出水口需要尽量成180 度布置;当折流板的为奇数时,进水口跟出水口需要尽量在同一侧布置,见图7。否则对于换热器本体的换热效率有影响。

图7 冷管进出管口

3.2.2 人孔的方位

此部分只有一个人孔,位于冷管段上方,与汽水混合物出口(冷管出口,介质为中压蒸汽)高差仅有500mm,见图8。因此,人孔尽量与冷管出口管夹角45°方位布置。

图8 M3 及冷管出口管口方位

3.3 反应器进料段

3.3.1 进料口的方位

反应器的进料口若为多个管口的时候,一般都需要对称布置,否则会造成流体偏流。对于此反应器而言,进料口后分别接了分布器。因此,进料口必须对称布置。见图9。

图9 进料口内件详图

3.3.2 人孔的方位

M2 口位于固定流化床上方,冷管下方,与温度计口T4~T7 仅有400mm 的高差。温度计口尽可能均布以反映出各个位置的温度,也为了防止设备内部发生偏流导致温度计读数不准确。因此,人孔也需要跟温度计口成45°夹角布置,见图10。

图10 M2 及T2~T5 管口方位图

M1 孔位于塔釜段,用于检修合成气进口分布器,与进气口N1a/N1b 高差600mm,如果可能的话,人孔尽可能跟进料口成90 度夹角布置,见图11。

图11 M1 及进料口管口方位图

3.3.3 外盘管蒸汽及凝液管口方位

外盘管一般将蒸汽口放在一个方位,凝液口放在一个方位,这样蒸汽管可以配在一个角度上。当管口很多的时候可以方便配管,两个管口之间要根据设备要求。有时要求同一高度的蒸汽口和凝液管口需要有一定的角度,有时两个管口之间有一定距离的要求。

当设备为夹套设备,需要注意设备夹套的蒸汽进口跟凝液出口需要保证180°,否则内部蒸汽可能会发生偏流而导致设备受热不均匀。

凝液管口配管,之前考虑过将凝液出口之间岔开角度布置,这样凝液口往下走的时候就可以省一个弯头,但后来发现会有两个问题:①如果凝液口旋转,那么相同高度的蒸汽口也得旋转,否则会导致两个口之间的部分没有伴热,对于伴热段少的设备此部分影响较小,若设备伴热口多,若凝液口旋转而蒸汽口不同时旋转,则会有一定影响;②如果凝液口旋转,向下的管道会成一个弧形,除非每个管道增加一段长度来将管道伸长至同一个平面,否则设备支架不好做。

此设备共有三组伴热,位于塔釜位置,设备要求同一高度的蒸汽口跟凝液口有240mm 的间距要求。伴热凝液管口侧面见图12,伴热凝液管口间距要求见图13。

图12 伴热凝液管口侧面图

图13 伴热凝液管口间距要求

4 结语

按本费脱合成项目合成反应器管口工程设计,总结如下:

(1)首先,应当根据工艺原理、物料相态和流程,在满足工艺流程条件下, 初步规划主物料管口、辅助管口、人孔、仪表管口等布置,再根据流程模拟,确定最优布置方案。

(2)其次,应当考虑到人孔的位置、方位。人孔的布置应方便检修,开启方向应该与平台疏散方向相反。

(3)其余管口的布置需要考虑其本身的属性,如是否有内伸管,是否需要频繁拆装、是否需要对称、是否接分布器等。

(4)反应器管口方位的设计,即综合考虑对应的管道布置,否则会导致管口方位本身符合要求,但是反应器周边配管的后续施工、操作、检修方面存在困难或不合理。