基于动态模拟的甲醇精馏三塔流程安全泄放研究

2022-11-15任文珂徐振华聂李红成都中国成达工程有限公司610041

任文珂 徐振华 聂李红 成都中国成达工程有限公司 610041

关于精馏系统超压泄放量的确定,传统方法是针对单台塔独立分析,各精馏塔最大泄放量直接叠加作为火炬系统设计能力。实际上,精馏系统物流相互连通,热量相互耦合,发生极端工况时各塔并未彻底切断,系统的超压和泄放等相互作用,很难出现各精馏塔同时达到最大泄放量的情况。传统方法势必导致火炬系统设计能力偏大,增加装置投资。

《石油化工可燃性气体排放系统设计规范》明确:同一事故导致的多个系统排放时,应按照各系统排放的“流量-时间曲线”进行叠加,取最大值作为该事故工况的最大排放量[1]。API STANDARD 521 指出可通过动态模拟的手段得到各系统泄放的流量-时间曲线。

本文通过Aspen HYSYS 动态模拟某项目180万吨/年天然气制甲醇精馏三塔流程在回流失效、过度热量输入、火灾和停电等工况下各精馏塔塔顶安全阀泄放的流量-时间曲线,确定了各工况的最大泄放量,为优化火炬系统设计提供依据。

1 模型建立

1.1 工艺流程

甲醇精馏系统工艺流程见图1。

图1 甲醇精馏系统工艺流程图

来自甲醇合成单元的粗甲醇经流量调节后进入稳定塔,塔顶气相经空冷器后,液相进入回流罐,全部回流至稳定塔,不凝气送燃料气管网。稳定塔再沸器以前端工艺气作为热源,塔釜液经泵加压后送至低压精馏塔。低压塔塔顶甲醇气经空冷器全部冷凝后,部分回流,部分作为产品抽出。低压塔再沸器以中压塔塔顶气相为热源,塔釜液经泵加压后送至中压精馏塔。中压塔塔顶甲醇气经低压塔再沸器全部冷凝后,部分回流,部分作为产品抽出。中压塔再沸器以低压蒸汽为热源,塔釜含微量甲醇的水经泵加压后返回前端。少量杂醇油从中压塔中下部抽出,以确保塔顶产品质量。

三个精馏塔塔顶气相管线上均设有安全阀,对系统超压进行保护。安全阀出口气排放至全厂火炬,火炬管网可能因其他系统排放导致背压升高。为保证各工况下均能顺利泄放,稳定塔和低压塔的设计压力为3.5bar(G)。稳定塔顶设置4 台安全阀,低压塔顶设置1 台安全阀,整定压力为3.5bar(G)。中压塔设计压力为5.0bar(G),塔顶设置4 台安全阀,整定压力为5.0bar(G)。安全阀型号均为8T10,允许超压均为10%。

1.2 稳态模型

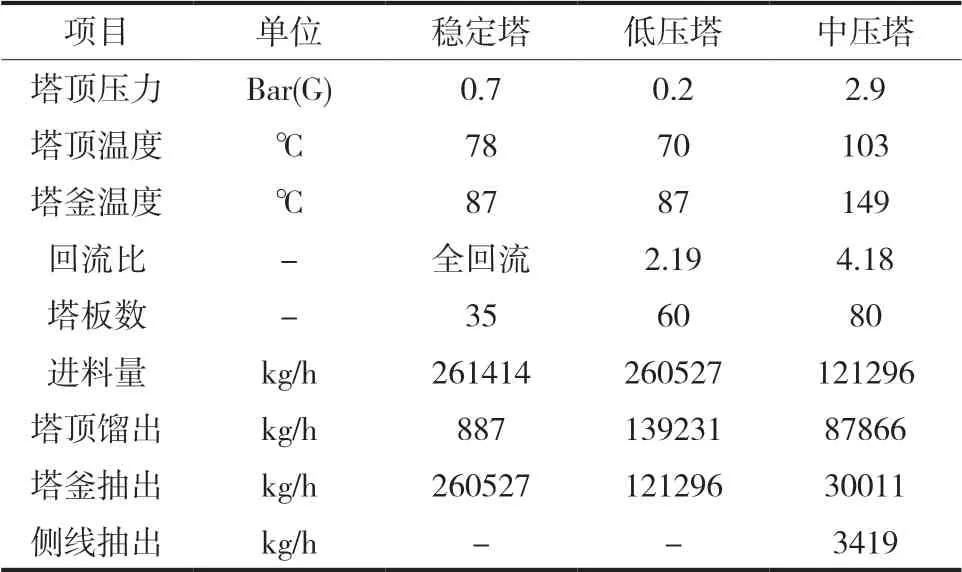

根据工艺流程建立稳态模型,选用NRTL 活度系数模型[2,3]。运行模型至收敛,各塔关键操作参数见表1。

表1 甲醇精馏系统操作参数

1.3 动态模型

Aspen HYSYS 动态模拟采用固定步长的隐式欧拉算法进行计算。在动态模式前,需要先设置边界物流(流入系统和流出系统的物流)的压力-流量规定,以满足模型自由度。

对于非流导设备(如罐类),流体经过时几乎不产生压降,系统的调节与设备尺寸相关,动态模拟时需要给定设备的尺寸,本研究采用项目工程设计尺寸。对于流体经过会产生压降的流导设备(如阀门、换热器),则需要给定压力和流量关系。本研究采用在稳态模式下输入压降经验值、软件计算阻力系数的方式简化处理[4]。

动态模拟结果的准确性和控制系统密切相关。如图2所示,精馏塔的进料采用流量控制,回流采用回流罐液位-流量控制,塔顶产品采用流量控制,塔釜馏出采用液位控制。中压塔再沸器热源采用流量控制。完善模型的控制系统后即可进入动态模拟。

图2 甲醇精馏系统动态模型

2 工况分析与讨论

通常,对于精馏系统而言,回流失效、冷媒中断、过度热量输入、停电和火灾为常见的事故工况。由于本研究流程塔顶冷却全部采用空冷,停电会同时导致空冷器风机停转(冷媒中断)和所有泵停转,事故情况更为恶劣,故不再单独分析冷媒中断工况。

若采用传统方法,将各精馏塔塔顶气相量直接加和作为最大泄放量,则火炬系统设计能力可达1013t/h。

2.1 回流失效

回流泵异常跳车或回流阀故障全关均会导致精馏塔回流失效。模拟时,手动关闭回流阀,系统其余阀门均维持当前开度,塔釜热源不切断。分别讨论稳定塔、低压塔和中压塔回流失效时,精馏塔压力和泄放情况。三塔同时回流失效仅当装置停电时会出现。

(1)稳定塔回流失效工况:回流罐满罐后塔顶压力快速上升,第33min 达到安全阀设定压力,安全阀起跳,第39min 安全阀达到最大排放量191t/h。低压塔和中压塔未受影响,压力维持稳定。详见图3、图4。

图3 稳定塔回流中断工况压力-时间曲线

图4 稳定塔回流中断工况泄放量- 时间曲线

(2)低压塔回流失效工况:回流罐液位逐渐上涨,塔顶压力逐渐升高。42min 后塔釜液位被蒸干,无气相上升,塔顶压力开始下降。低压塔最高压力420kPa,低于安全阀整定压力450kPa,安全阀未开启。稳定塔和中压塔未受影响,压力维持稳定。详见图5。

图5 低压塔回流失效工况压力-时间曲线

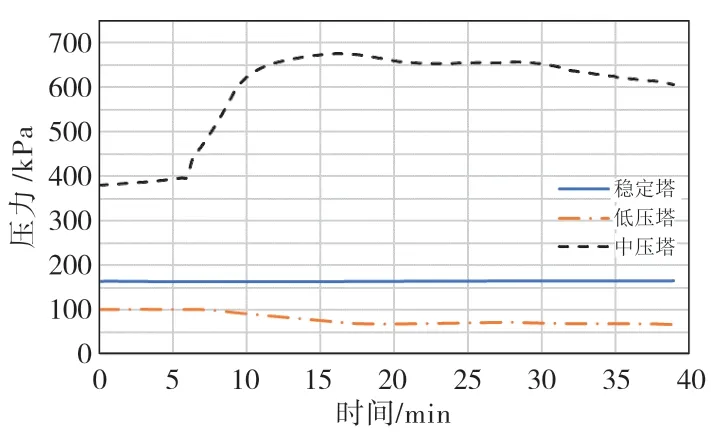

(3)中压塔回流失效工况:由于塔釜热量持续供应,塔顶压力先缓慢升高,至回流罐满罐后快速升高,第9min 塔压升高至安全阀整定压力。第13min 时安全阀达到最大泄放量327t/h。稳定塔未受影响,压力维持稳定。低压塔由于塔釜再沸器换热面积被浸没,热负荷降低导致塔顶压力逐渐降低。详见图6、图7。

图6 中压塔回流失效工况压力- 时间曲线

图7 中压塔回流失效工况泄放量- 时间曲线

综上,中压塔回流失效时系统的总泄放量最大,约占中压塔塔顶气相量的71%,以此确定火炬系统设计能力为传统方法的32%。

2.2 过度热量输入

中压塔再沸器采用低压蒸汽做热源,通过调节阀控制蒸汽冷凝液流量。当调节阀故障全开时,会导致过度热量输入。根据调节阀选型反算其故障全开时最大流通能力为正常流通能力的1.73 倍,但该工况实际最大热负荷还受制于换热器的传热面积。利用HTRI 软件Simulation 模式进行传热计算,发现中压塔再沸器的热负荷最大仅为正常值的1.06倍,低压蒸汽仅部分被冷凝。在该工况下,过度热量输入较小,且塔顶空冷器均正常,中压塔和低压塔压力上涨缓慢,稳定塔压力维持不变,系统基本无超压风险。该工况压力-时间曲线见图8.

图8 过度热量输入工况压力-时间曲线

2.3 火灾

正常火焰高度从可燃液体能够积聚的地面或者平台起按照7.5m 计,精馏塔的裙座高度按照5m 计。考虑与塔釜相连的管道亦暴露于火灾中,设备湿润面积取计算值的1.2 倍。在不考虑消防喷淋系统时,环境因子取1.0。按照API STANDARD 521 计算得精馏塔的火灾工况下外部输入热量见表2。

表2 火灾工况下精馏塔外部热量

当精馏系统遭遇外部池火时,为避免影响上下游装置,应切断各精馏塔的进料阀和产品采出阀,塔顶气相放空阀和回流阀开度维持不变。分别讨论当火灾发生位置靠近稳定塔、低压塔和中压塔塔釜时,精馏塔压力和泄放情况。

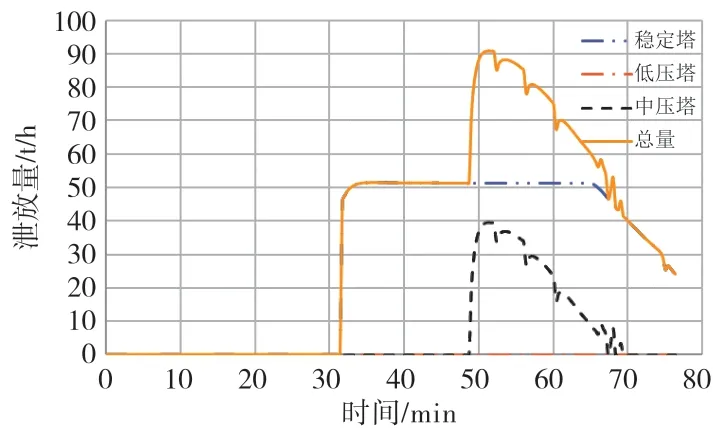

(1)稳定塔塔釜火灾工况:31min 后稳定塔压力达到设定点,安全阀起跳,最大泄放量为52t/h。49min 时中压塔压力达到设定点,安全阀最大泄放量为40t/h。低压塔的热量来自中压塔塔顶气相,其压力上升至200kPa 后不再升高,安全阀未起跳。根据泄放量-时间曲线,该工况系统最大总泄放量为91t/h。见图9、图10.

图9 稳定塔火灾工况精馏塔压力- 时间曲线

图10 稳定塔火灾工况泄放量- 时间曲线

(2)低压塔塔釜火灾工况:由于系统被隔离,热源均未被切断,塔压均呈上升趋势。火灾发生37min 后,稳定塔压力达到设定点,安全阀起跳,最大泄放量为49t/h。41min 后中压塔压力达到设定点,安全阀最大泄放量为69t/h。低压塔压力未达到安全阀整定压力。根据泄放量-时间曲线,该工况系统最大总泄放量117t/h。见图11、图12.

图12 低压塔火灾工况泄放量- 时间曲线

(3)中压塔塔釜火灾工况:第34min 中压塔压力达到安全阀设定压力,安全阀最大泄放量为76t/h。第38min 稳定塔压力达到安全阀设定压力,安全阀最大泄放量为46t/h。低压塔压力未达到安全阀整定压力。根据泄放量-时间曲线,该工况系统最大总泄放量为122t/h。见图13、图14.

图13 中压塔火灾工况压力- 时间曲线

图14 中压塔火灾工况泄放量- 时间曲线

综上,中压塔塔釜火灾工况系统泄放量最大,以此确定火炬系统设计能力为传统方法的12%。

2.4 停电

装置停电导致精馏系统塔釜泵、回流泵停转,稳定塔和低压塔塔顶冷凝器风机停转,考虑到自然通风,保留20%的冷却能力[5]。停电工况多在突然状态下发生,故模拟时维持稳定塔进料阀和塔顶气相放空阀开度不变,塔釜热源均未切断。

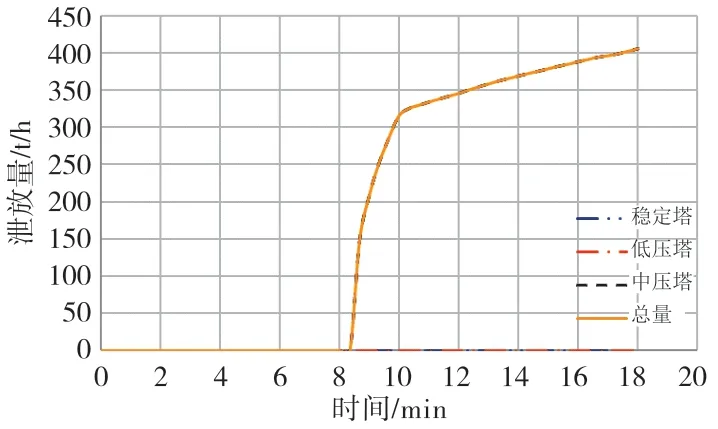

模拟发现,装置停电信号触发后,由于塔顶无液体回流,塔釜热量持续将液体汽化,塔顶空冷器自然冷却能力不足以使气相冷凝,故塔顶压力随即上升。由于中压塔塔顶气相为低压塔塔釜提供热源,一定时间内可以被冷凝,故中压塔先期压力上涨比较缓慢。由于回流泵停运液体无法排出,回流罐于第5min 满罐,导致上游再沸器换热管浸没,冷却能力大幅降低,中压塔压力快速上升,第8min 安全阀开启,但塔压仍然上涨,说明现有安全阀泄放能力不足。低压塔塔顶压力至200kPa 后基本保持不变,原因是塔釜再沸器热侧满液,热负荷降低。见图15、图16。

图15 停电工况精馏塔压力-时间曲线

图16 停电工况精馏塔总泄放量-时间曲线

为了保证在停电工况下系统安全,建议联锁切断塔釜再沸器热源及稳定塔进料,并对该联锁进行SIL 验算,确保系统安全可靠。

3 结语

本文采用Aspen HYSYS 流程模拟软件对传统甲醇精馏三塔流程进行动态模拟,获得了在回流失效、过度热量输入、火灾、停电工况下,精馏系统各塔安全阀泄放的流量-时间曲线,为优化火炬系统设计能力提供依据,对其它流程的甲醇精馏系统以及其它产品的精馏系统也具有参考意义。

(1)中压塔回流失效工况系统泄放量最大,为327t/h,以此确定火炬系统设计能力约为传统方法的32%。低压塔回流失效,系统压力低于安全阀整定压力,无泄放。

(2)中压塔再沸器在过度热量输入工况时,系统基本无超压风险。过度热量输入应同时考虑调节阀最大流通能力及换热器的实际传热能力,以较小者计算泄放量。

(3)中压塔火灾工况系统泄放量最大,为122t/h,以此确定火炬系统设计能力约为传统方法的12%。设置火灾工况联锁切断再沸器热源可进一步减少泄放量。

(4)停电工况会同时导致系统回流失效和塔顶冷媒中断,现有安全阀配置无法实现系统超压保护,应设置联锁切断中压塔再沸器热源及稳定塔进料,并对该联锁进行SIL 验算。