某装置液态乙烯冷量回收方案研究

2022-11-15聂玲丽惠生工程中国有限公司上海201210

聂玲丽 惠生工程(中国)有限公司 上海 201210

我国化学工业能源消费可达22000 万t/a 标准煤,其中原料能源占比为40%。化学工业产品类型众多,其中高耗能产品的存在,导致化学工业在能源消耗方面存在严峻的形势。因此,在化工产品生产过程中实现节能降耗非常重要[1,2]。

乙烯是工业中最重要的基础有机原料之一。在某精细化工装置中,来自罐区的低温乙烯汽化采用乙烯汽化器,在汽化器内乙烯通过蒸汽加热汽化后被送到下游装置。该汽化方案需消耗蒸汽来汽化乙烯,同时液态乙烯自身的冷量没有被回收利用。

本文结合上述工程案例,采用两种方案蒸发乙烯。通过采用PROII 模拟计算,对两种方案进行对比分析,选出最优方案,从而实现能量的优化利用。最后采用HTRI 换热器计算软件,分析验证液态乙烯冷量回收方案的可行性。

1 案例概况

(1)来自罐区的乙烯流量为4700kg/h,压力为2.75MPa(G),温度为-33.5℃;出装置乙烯温度要求≥-5℃,压力为2.6MPa(G)。

(2)乙二醇溶液进装置温度为5℃,压力为0.45MPa(G);出装置温度为0℃,压力为0.25MPa (G)。

通过查阅资料可知,甲醇冰点为-97℃,乙二醇溶液冰点与浓度关系见表1。

表1 乙二醇溶液冰点与浓度关系表

2 工艺方案

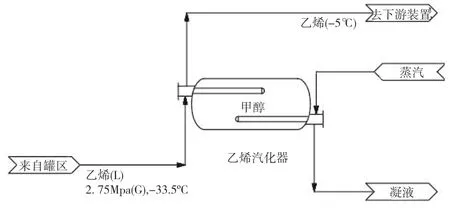

2.1 原乙烯汽化方案

原乙烯汽化方案见图1。

图1 传统乙烯汽化方案

在乙烯汽化器中,首先采用蒸汽将甲醇蒸发,蒸发后的甲醇再蒸发液态乙烯,实现乙烯汽化,同时被冷凝后的甲醇再被蒸汽蒸发。该方案采用蒸汽间接汽化乙烯,消耗了大量的能量,同时液态乙烯自身的冷量没有被回收利用,造成能源的消耗与浪费。

2.2 乙烯-甲醇-乙二醇溶液换热蒸发乙烯方案

该方案流程图见图2。

图2 乙烯- 甲醇-乙二醇溶液换热方案

来自罐区压力为2.75MPa(G),温度为-33.5℃的乙烯,在乙烯汽化器中被-1℃的甲醇蒸发,蒸发温度为-16.3℃,进入乙烯过热器过热,过热温度为-5℃,过热后的气态乙烯被送至下游。此时甲醇温度降至-6℃,被冷却的甲醇在乙二醇冷却器中与5℃的乙二醇溶液进行换热,换热后,甲醇温度由-6℃升至-1℃,被升温后的甲醇循环用于乙烯的蒸发与过热。与甲醇换热后,乙二醇溶液温度由5℃降至0℃。被冷却的乙二醇溶液作为装置内冷媒介质参与换热,换热后的乙二醇溶液再循环至乙二醇冷却器中被冷却。该方案通过乙烯-甲醇换热,甲醇-乙二醇溶液换热,间接实现乙烯汽化与冷量回收。采用的主要设备有乙烯汽化器、乙烯过热器、乙二醇冷却器、甲醇循环泵。换热涉及的设备较多,流程较长,换热系统相对较复杂。

2.3 乙烯-乙二醇溶液换热蒸发乙烯方案

该方案流程图见图3。

图3 乙烯- 乙二醇溶液换热方案

来自罐区压力为2.75MPa(G),温度为-33.5℃的乙烯,在乙烯汽化器内直接被5℃乙二醇溶液蒸发过热至-5℃,然后被送至下游装置。乙二醇溶液被冷却至0℃,作为装置内冷媒介质参与换热,然后再循环至乙烯汽化器中被冷却。该方案通过乙烯-乙二醇溶液直接换热实现乙烯汽化与冷量回收。采用的主要设备有乙烯汽化器,涉及的设备较少,工艺流程较短,方案较简单。

3 模拟计算结果

采用PROII 分别对以上三种方案进行模拟,模拟计算结果见表2。

表2 乙烯汽化模拟计算结果

由表2 可知:

(1)原汽化方案需要消耗大量蒸汽,折合蒸汽能耗约为470.3 kW,且该方案没有回收液态乙烯的冷量,没有做到能量的回收利用。

(2)乙烯-甲醇-乙二醇溶液换热方案由于采用甲醇作为中间媒介,不需要额外提供热源,蒸汽耗能为零。通过间接换热,液态乙烯的冷量可以通过乙二醇溶液间接换热回收,回收冷量约为469.4 kW。但由于甲醇仅仅是热量传导的中间媒介,在整个换热系统中甲醇需采用泵进行循环,因此,该方案需额外消耗一定的电能,电能消耗约为21.3 kW。

(3)乙烯-乙二醇溶液换热方案由于直接采用乙烯与乙二醇溶液换热,不需要额外提供热源,蒸汽耗能为零。通过直接换热,液态乙烯的冷量可以通过乙二醇溶液直接换热回收,回收冷量约为470.3 kW,电能消耗约为7.5 kW。

通过对比以上三种方案,可以得出乙烯-甲醇-乙二醇溶液换热方案与乙烯-乙二醇溶液换热方案都能实现液态乙烯的汽化与冷量回收,但前者所用设备较多,工艺路线较长,换热较复杂,且前者综合能耗更大。因此,乙烯-乙二醇溶液换热方案无论从能量优化方面还是工艺路线上都最优,更符合节能降耗的理念。

4 乙烯汽化器可能存在的问题

由于界区来的液态乙烯温度较低,为-33.5℃。当热媒介质与乙烯换热后,热媒介质被冷却,如果选择的热媒介质冰点不合适,比如选择的热媒介质冰点较高,与乙烯换热后,热媒介质将会存在结冰的风险[4]。

对于原汽化方案与乙烯-甲醇-乙二醇溶液换热方案,甲醇的冰点温度为-97℃,当甲醇与乙烯换热时,不存在甲醇侧结冰的风险。

但对于乙烯-乙二醇溶液换热方案,需分析当乙二醇溶液与乙烯直接换热后,乙二醇侧结冰的可能性。参照已有项目汽化器型式,本项目选用NJ21N 型式换热器,乙烯侧为换热器冷侧,乙二醇溶液侧为换热器热侧。采用HTRI 对该方案乙烯汽化器做了相应的分析计算。通过计算,乙烯汽化器冷热侧金属壁温结果见表3。

表3 乙烯汽化器冷热侧金属壁温计算结果表

由计算结果可以看出,当采用乙二醇溶液直接与乙烯换热时,乙二醇溶液侧的最小金属壁温为-9.5℃。对比乙二醇冰点与浓度关系表可知,乙二醇溶液浓度至少要高于30%(wt),此时对应的冰点为-14℃,低于换热时乙二醇溶液侧的最小金属壁温。为保险起见,本项目选择40% (wt)乙二醇溶液,对应冰点为-22.3℃。故乙二醇溶液侧不会出现结冰现象,换热器比较安全。

因此,采用乙烯-乙二醇溶液直接换热汽化乙烯,回收冷量的方案从换热器设计方面可行。

5 结语

通过对比传统乙烯汽化方案、乙烯-甲醇-乙二醇溶液换热方案及乙烯-乙二醇溶液换热方案,可以得出以下结论:

(1)传统乙烯汽化方案需要采用蒸汽将甲醇蒸发,蒸发后的甲醇再蒸发液态乙烯,实现乙烯汽化。该方案的能耗较大,同时液态乙烯自身的冷量没有被回收利用,造成能源的浪费。

(2)乙烯-甲醇-乙二醇溶液换热方案由于采用甲醇作为中间媒介,间接实现乙烯蒸发,因此不需要额外提供热源,蒸汽耗能为零。该方案采用的设备较多、工艺路线较长,不是最佳方案。

(3)乙烯-乙二醇溶液换热方案仅采用一台乙烯汽化器就可以实现乙烯的汽化与过热,同时实现冷量回收,工艺路线较短、能耗较低、设备少,为最佳方案。

(4)通过换热器计算结果,得出乙烯-乙二醇溶液换热方案热侧的最小金属壁温为-9.5℃,高于乙二醇溶液(40% (wt))的冰点温度,排除了热侧结冰的可能,换热器比较安全。

综上所述,通过对比三种方案,可以得出乙烯-乙二醇溶液方案综合能耗更小,工艺路线较短、工艺方案更简单,且换热器无结冰风险,是最优方案,更符合节能降耗的理念。